自热式印制板加热性能分析与评估

2021-05-19张先锋王恒远

张先锋,王恒远,赵 政,魏 李

(中国电子科技集团公司第三十八研究所,安徽 合肥230088)

0 引言

星载雷达等电子设备作为卫星的重要有效载荷,对其重量和体积有着严苛的要求。为此,随着微电子技术不断进步以及新材料、新工艺的应用,新一代航天电子载荷呈现集成化、多功能化、轻量化的发展态势[1-2]。

卫星在轨运行过程中,需面临真空、超低温以及剧烈变化的外热流等复杂空间热环境,且电子设备自身的发热量变化也很大,需采取有效的热控手段,来保证电子设备从低温到高温所有工况均处于合适的温度,确保设备高温工况下不超过最高温度,低温工况时不低于低温设计极限。电加热器作为航天器热控中最常用的主动热控手段,主要用于电子设备在低温条件下温度补偿,即当设备温度过低时,通过电加热来提高设备温度,使之满足低温设计要求[3]。目前,通常采用薄膜型电加热器对航天电子设备进行补偿加热,一般通过胶结方式装配到设备中,同时还需要预留空间用于加热器附属部件的集成,其不利于新一代电子设备载荷的集成化、小型化设计。基于机电热耦合的一体化设计是解决上述问题的有效手段之一[4],即将电加热器与电子设备结构或其他功能件集成设计,实现热控部件与功能件一体化。尹可等[5]尝试在印制板内集成采用铜箔布线的加热电路,用于某机载电子控制器的低温补偿加热,以减小电子控制器机箱的重量和体积。而随着电子设备向多功能化发展,印制板集成密度不断提升,采用铜箔布线的加热电路占用面积较大,无法有效满足设备板级高密度组装及布线的要求。

本文设计了一种基于薄膜电阻的自加热式印制板,通过在高密度组装的多层印制板中设置的热控功能层中埋置薄膜电阻,用于印制板自身的补偿加热,实现电加热器与印制板集成化设计,满足星载电子设备低温时的温控需求。基于该思路,开展了自热式印制板加热电路布局、结构参数分析与优化研究,研制了相应的样件,完成了样件的加热性能实验研究。

1 自热式印制板

图1为自热式印制板的结构示意图,该印制板为多层印制板,由绝缘材料、介质材料,以及相关电路和器件等复合而成。根据需要在各层设计相关电路以及埋置相关器件,设置相应的功能层,如网络层、接地层等。本文所设计的自热式印制板,除了上述电性能的功能层外,还设置具备加热功能的热控功能层,即在印制板的中间层设计加热电路,埋置加热电阻,用于印制板低温时的补偿加热。

图1 自热式印制板构型示意

本文针对某微波多层印制板,开展了加热电路设计。在该印制板中,各类功率器件集成到印制板的顶层表面,根据不同类型器件的布局,划分了多个大小相同的子区域。受电性能指标限制,电子设备在工作过程中要求印制板上各类器件具有良好的温度一致性,这里要求印制板顶面温度分布均匀[6]。

本文在热控功能层设计了加热电路,通过埋置薄膜方块电阻作为加热电阻,实现自加热功能,用于电子设备低温时的补偿加热。该电阻具有稳定性好、电阻温度系数低和工艺成熟等特点,广泛应用于各类高频、高密度印制板中[7]。加热电路的设计是以印制板的子区域为基础开展的,设计时需结合加热功率需求,综合考虑印制板电路布局、加热电路主备份、加热供电特性和温控区域温度均匀性等因素。

2 印制板加热性能分析

为了评估自热式印制板加热性能,对其开展仿真优化设计。在热分析建模过程中,假设印制板中各子区域的大小和结构布局均一致,所以仅对单个子区域进行分析。仿真模型如图2所示,热控层位于靠近印制板底层的区域,顶层表面为温控区域。热控层与底层之间无接地层,其距离为0.35 mm,假设导热系数为0.6 W/(m·K),且各向同性。热控层和顶层之间有多个功能层,包含多个接地层,距离为h,该区域导热系数受印制板接地层电路布局影响。在热控层内均匀布置共m×n个加热电阻(m为电阻行数、n为电阻列数),每个子区域的尺寸为42 mm×42 mm,加热总功率为0.35 W。在仿真过程中,每个子区域X向、Y向边界为周期性边界,顶层和底层为绝热边界,环境温度设为20 ℃。

图2 仿真模型

由于加热电阻分散布置印制板中,在补偿加热过程中印制板存在温度不一致的现象,这里将采用温度均匀性来评判,其定义印制板温控区域表面温度的最大值和最小值之差为ΔT1。通常情况下,星载产品在真空热试验系统中要求温度测量精度为0.30 ℃,因此本文要求电加热过程中温控区域温度均匀性优于该测温精度,即印制板温控区域温度差ΔT1≤0.30 ℃。

另外,印制板在补偿加热过程中,加热电阻区域温度高于其他区域,导致印制板内存在局部热点,需要对此温度差异进行关注,这里定义ΔT2为加热电阻与印制板温控区域的温度差。

2.1 加热性能分析

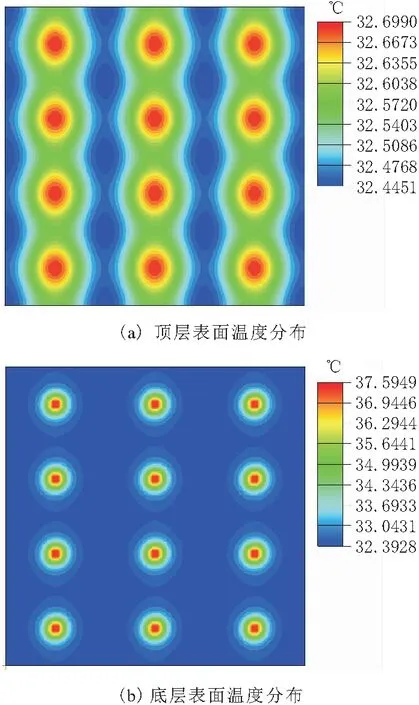

图3给出了工作5 min后印制板顶层和底层的表面温度分布。该印制板中在每个子区域内设置有4×3个加热电阻,每个加热电阻的尺寸为2 mm×2 mm,热控层到顶层厚度h为2 mm,该区域水平方向等效导热系数Kxy和垂直方向等效导热系数Kz分别为5 W/(m·K)和0.6 W/(m·K)。由图3可知,在工作5 min后,顶层的最高温度为32.70 ℃,温差ΔT1=0.25 ℃,底面最高温度为37.60 ℃,该面的温差达5.20 ℃。可见,对于印制板顶面区域,由于有接地层中有覆铜层,在Kxy较大时,扩热效果较好,顶面(即温控区域)的温度一致性较好,而热控层与底面的区域XY向导热系数较小,相应的底面温度一致性较差。

图3 印制板表面温度分布

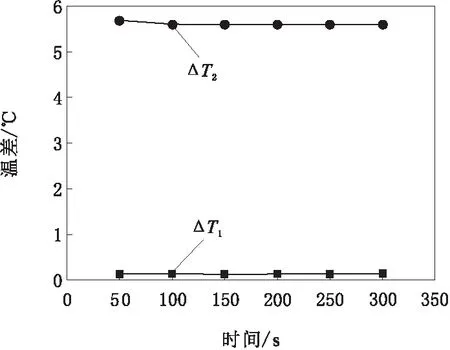

图4为不同时刻各个部分的温度差异,可见,顶层表面温度差ΔT1以及温控区域与加热电阻的温度差ΔT2,在加热过程中随时间变化很小,在工作5 min后,加热电阻的最高温度达到37.90 ℃,与底面最高温度相当。

图4 不同时刻的温度差异

2.2 加热电阻布局及导热性能影响

印制板中,器件位置、过孔布置等制约加热电阻及电路布局设计,而印制板材料的选择和接地电路的布局等将影响印制板的导热性能。这些均直接影响温控区域的均温特性,需进行优化分析和评估。

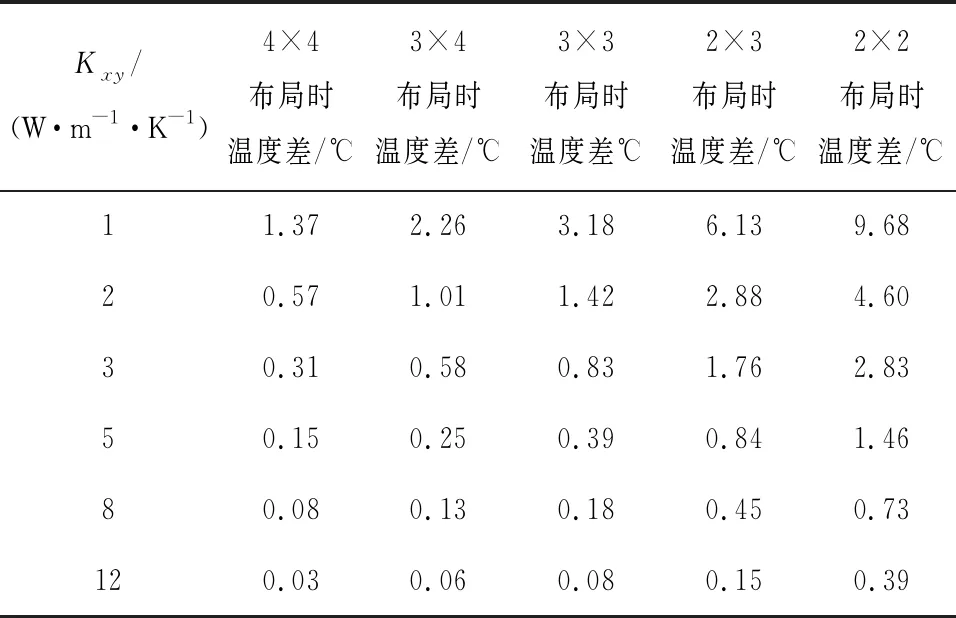

表1为不同条件下印制板温控区域温度差,这里基于h=2 mm,分别考虑了4×4、4×3、3×3、3×2和2×2等5种布局下,Kxy由1 W/(m·K)增大到12 W/(m·K)时的印制板温度分布状况。可见,在相同的Kxy下,加热电阻布置得越多,温控区域的均温性越好。而相同布局时,Kxy越大,印制板温控区域的均温性越好,顶层表面温度的差异越小。

表1 不同布局下温控区域温度差(ΔT1)

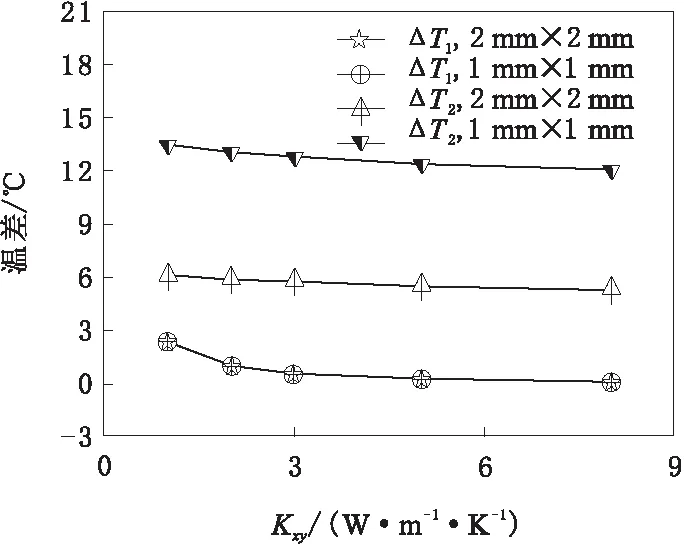

图5为不同条件下温控区域和加热电阻的温差(ΔT2)的变化情况,可见,在相同Kxy下,加热电阻数量越多,ΔT2越小。相同布局时,加热电阻布置得越密,ΔT2随Kxy变化越小。如在子区域内4×4布局时,Kxy由1 W/(m·K)增大到12 W/(m·K)时,ΔT2由4.60 ℃减小到3.80 ℃,而2×2布局时,ΔT2由18.50 ℃减小到15.20 ℃。

印制板垂直方向导热系数(Kz)对加热性能的影响情况如图6所示。由图6可知,随着Kz增大,加热电阻产生的热量快速往印制板顶面传递,这导致顶面区域温度差异不断增大,而加热电阻和顶面的温差不断减小。当Kz由0.15 W/(m·K)增至5 W/(m·K)时,ΔT1由0.06 ℃增大到0.69 ℃,ΔT2由7.90 ℃减小到3.90 ℃。

图5 不同布局下ΔT2随导热性能变化情况

图6 不同Kz时的ΔT1和ΔT2

2.3 结构尺寸影响

图7为不同加热电阻大小下印制板加热性能的变化情况,分别考虑加热电阻大小为1 mm×1 mm和2 mm×2 mm的2种情况。可见,随着加热电阻尺寸的增大,温控区域与加热电之的温差ΔT2不断减小,而温控区域温差ΔT1的变化却很小。这是由于在加热功率一定时,随着加热电阻尺寸的增大,加热电阻局部区域热流密度减小,相应的温度也会较低,其和顶面的温差随之减小,而顶面温控区域的温差ΔT1主要受印制板布局和导热性能影响,变化很小。

图7 加热电阻大小对加热性能影响

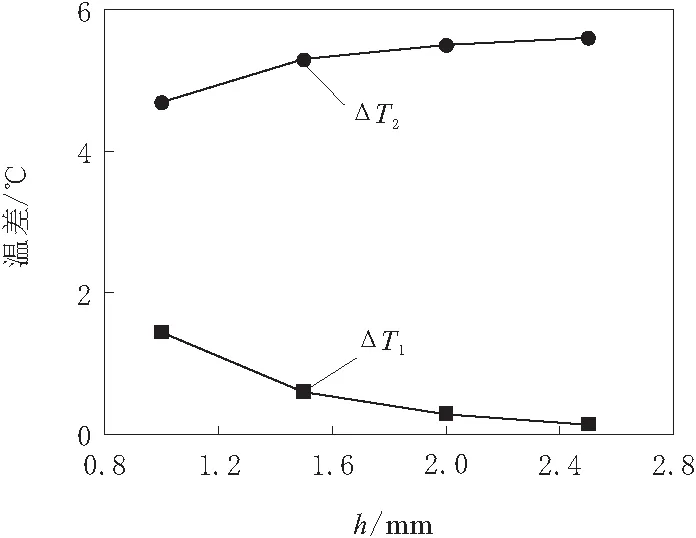

图8为不同h时印制板加热性能的变化情况。可见,随着h增大,顶面温控区域温度差异不断减小,而加热电阻和顶面的温差不断增大。当h由1 mm增大到2.5 mm时,ΔT1由1.45 ℃减小到0.15 ℃,ΔT2由4.70 ℃增大到5.60 ℃。

图8 不同h时的ΔT1和ΔT2

2.4 热力特性分析

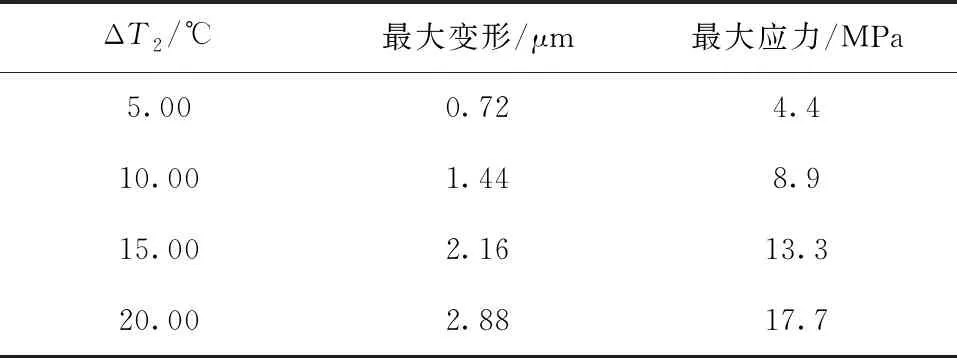

通过上述分析可知,自热式印制板在加热过程中,加热电阻相对其他区域的存在较大温差,该温差将会导致印制板内部产生热变形,需评估其对印制板力学特性的影响。为此,本文基于加热电阻的自热式印制板,开展了力学仿真分析。针对图2所示的多层印制板进行建模,由于在印制板内部,加热电阻为均匀分布,所以在对仿真模型进行简化时,仿真区域取以单个2 mm×2 mm加热电阻为中心的10.5 mm×10.5 mm区域,并考虑了不同ΔT2温差下印制板的力学特性。

表2为不同ΔT2下印制板的最大变形和最大应力情况。可见,在印制板自加热过程中,随着加热电阻与热区域温差ΔT2的增大,印制板内的最大变形和应力呈线性增大,当ΔT2=20.00 ℃时,最大变形为3 μm,最大应力为17.7 MPa,可满足在安全系数为1.5时安全裕度要求[8]。

表2 不同ΔT2下印制板力学特性

在自热式印制板设计时,需对印制板电路及加热电阻布局、结构参数等进行优化,使得印制板加热性能需满足温控区域温度均匀性,同时应尽量减小加热电阻与其他区域的温差,降低印制板内部热变形及热应力。

3 试验验证

本自热式印制板样件共有12层,各层功能分布如图9所示。其中,有4层接地层,顶层为表面覆铜,第9层为热控层,在42 mm×42 mm的子区域内按3×4方式布置加热电阻,电阻为2 mm×2 mm的薄膜方阻,介质板材料为CLTE-XT。基于该结构,热控层与顶层之间区域的等效导热系数Kxy和Kz分别为8 W/(m·K)和0.5 W/(m·K),热控层与顶层之间区域的导热系数为0.5 W/(m·K)。

图9 印制板样件各功能层分布

针对印制板样件,开展了加热性能测试,采用红外测温仪分析对顶面和底面的温度进行了监测,结果如图10所示。

图10 印制板温度分布

图10为工作5 min后印制板表面的温度分布,其测试条件如下:初始温度为17.50 ℃,加热功率按面平均200 W/m2的热流密度进行加载。分析图10可知,在印制板的顶面即温控区域,由于内部接地层覆铜的均热作用,温度场差异为0.50 ℃(图中27.90 ℃点为印制板过孔区域),而在底面温度差异较大,约为5.00 ℃,和2.1节温度分布趋势基本一致,但和表1对应的仿真分析结果相比,顶面的温度一致性相对较差。这是由于在测试过程中,空气对流作用以及红外测温仪测试误差等原因导致的。

4 结束语

本文通过在多层印制板中埋置高效的加热电阻,设计了一种自热式印制板,以满足高密度集成的星载电子设备补偿加热需求。基于数值仿真分析了自热式印制板电路及加热电阻布局、导热性能、结构参数等对加热性能的影响规律,评估了加热过程对印制板力学特性的影响情况,并完成样件研制和试验验证。研究结果显示,自热式印制板在设计时,除保证温控区域的温度均匀性外,还需关注加热电阻与温控区域的温度差异,以控制印制板内部的热变形及热应力。本研究结论对指导其他集成加热功能的一体化部件设计也具有借鉴意义。