大惯性摇摆台建模与半实物仿真

2021-05-19冯璐璐吴俊浩徐国华

冯璐璐,张 维,高 洁 ,吴俊浩,徐国华

(1.华中科技大学船舶与海洋工程学院,湖北 武汉 430074;2.武汉华海创智科技有限公司,湖北 武汉 430223)

0 引言

目前,对摇摆台的研究主要集中在刚性驱动的并联机构[1-4],在Stewart平台基础上按照试验需求有选择的改进,但摇摆角度大多小于10°。为模拟船体的大幅度摇摆,增加试验的安全性和可控性,搭建的试验系统需实现最大摇摆角度45°,周期10~15 s的环境模拟,传统的Stewart平台已无法满足此需求。考虑到适用于大惯性系统的柔性驱动,张庆等[5]提出柔索并联驱动横摇装置,同时考虑节约能源,采用功率受限液压系统逐步加载驱动使滚筒实现大角度强迫摇摆,但对液压系统在稳定工作点附近线性化建模不足以描述全范围阀芯性质和负载影响,工作点变化时无法表现系统的动态性能。魏振东等[6]通过AMESim建模对此进行改进,保证液压仿真的速度和精度,但滚筒等负载等效为轴上转动惯量进行计算,仍未能表述滚筒的复杂运动学关系。摇摆台系统中不仅包含液压系统,而且包括机械系统、控制系统等,需同时考虑不同系统模型的等时性及实际状态下系统间数据传输。虚拟样机技术是将先进仿真与建模技术、多领域数字化设计、交互式用户界面等,应用于系统开发的基于计算机仿真的产品数字化设计方法。利用虚拟样机代替物理样机对产品进行创新设计、测试和评估,可将不同工程领域开发模型结合到一起,可更有效地验证系统设计工作。

摇摆台可简化为单摆装置,其理论上困难在于摇摆过程的开环不稳定性、数学模型的非线性[7]。许多现代控制理论被应用于摆的稳定控制,如反馈线性化、自适应控制和人工智能控制[7-9]等非线性控制。但在应用工程实践中经典PID控制仍更为广泛,文献[6]采用位置速度双闭环控制减缓油压突变对系统冲击,并通过摇摆角度规划保证驱动力的有效利用。

基于以上研究成果,本文进一步分析摇摆试验滚筒大惯性和液压欠驱动力特性,并利用虚拟样机技术分析和比较多种参数方案获取优化的工作性能,搭建半实物仿真平台验证控制系统可靠性。

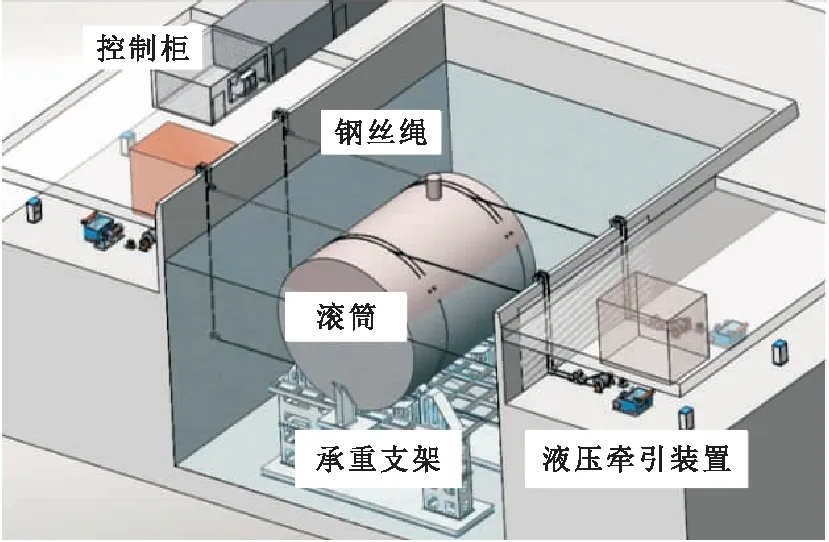

1 摇摆台系统组成

摇摆台中,滚筒直径R=5.75 m,长度L=12.1 m,总质量m=1 000 t,以80 t的负浮力作用在承重装置上,承重装置设计为半包络式以限制滚筒摇摆过程中产生的横移和升沉运动,其结构如图1所示。试验滚筒平台重心高度为5.25 m,滚筒摇摆以其中心轴为旋转轴。摇摆台系统由控制装置、承重装置、摇摆滚筒、柔性牵引装置和液压驱动装置组成。从拓扑结构上可将其认为是以4台液压绞车为动力的四柔索并联驱动系统。试验滚筒惯性大,考虑大跨度大功率传输采用绳传动,钢丝绳末端固接在滚筒上形成两侧对拉形式[6]。同时,滚筒几何中心高于重心形成类单摆结构。理论上驱动力矩做的功只需要大于滚筒受到的最大阻尼力矩所做的功,就能够使滚筒摇摆角度逐渐增大。选用的液压驱动系统关节驱动力具有饱和限制,滚筒在柔索牵引力和自身惯性力共同作用下多周期摇摆至试验角度。

图1 摇摆台系统结构

2 摇摆台半实物仿真方案

大惯性摇摆台半实物仿真平台结构原理如图2 所示。其由物理真机和数字模型组成,其中运行控制系统均为真机,而液压驱动机构、柔索、滚筒、测量反馈均采用数字模型模拟,存于仿真计算机软件中。整个仿真平台主要由以下3个部分组成:

a.中心控制单元为装载人机交互界面和力矩规划器的中央计算机。作为系统指令中心,通过人机交互界面定义摇摆任务。状态观测器处理来自滚筒反馈的角度信息进行幅值识别,力矩规划单元整合人为输入的命令和反馈的滚筒运行状态确定起摆与稳摆的切换角度并生成单台绞车的力矩指令信号。

b.运行控制系统由4台液压驱动控制器和液压系统信号采集装置组成。液压驱动控制器接收中心控制单元生成的力矩指令信号,并根据每个子任务的执行情况,生成每台液压驱动控制阀阀芯开度、设定油源压力等指令信号。

c.仿真计算机。主要由CPU、IO接口板和信号调理适配板组成,实现信号转换及内载的数学模型。基于MATLAB较强的计算能力,将AMESim生成的液压模型、ADAMS生成的刚体运动模型嵌入,更真实模拟系统非线性。

图2 半实物仿真平台结构原理

3 系统建模

3.1 滚筒模型

在自由摇摆运动过程中,滚筒受到重力浮力、支撑力、回复力矩、水的粘性阻尼力矩,以及承重装置的库伦摩擦力矩作用。摇摆过程中入水体积等于出水体积,浮力在滚筒运动过程保持不变,简化的受力分析如图3所示。

图3 滚筒受力分析简图

由流体力学可知,滚筒摇摆角速度越大,滚筒摇摆所受的水的粘性阻尼力矩越大。滚筒水动力仿真结果可得阻尼率ζ≈0.005,粘性阻尼力矩对于滚筒摇摆角度呈指数曲线形式逐渐减小,有T=1/(ζωn)=405.5 s。按衰减到初值2%计算相应的时间为4T,约为27 min。轴承摩擦系数约μ=0.002,滚筒在运动至±17°附近时,单个支撑托辊所受压力最大,FA≈FB≈6.38×105N,产生的最大摩擦阻力矩Tf,max=μ(FA+FB)R=1.44×105N·m。

由于滚筒重心位置低于浮心,可将摇摆滚筒简化为类单摆装置,滚筒受到的摩擦、水阻等等效为作用在摆上的阻尼。参考单摆动力学公式为

(1)

在摇摆角θ<5°时,非线性微分方程可近似的等效为二阶常系数线性齐次微分方程,多数摇摆台工作在此范围内,但大角度运动中sinθ使系统做非严格的简谐运动。单摆系统有2个平衡位置,根据控制目标,滚筒要保持在一个非平衡位置,考虑水阻力摩擦阻力等能量消耗,可通过一定数量的周期性运动过渡到期望摇摆角度。

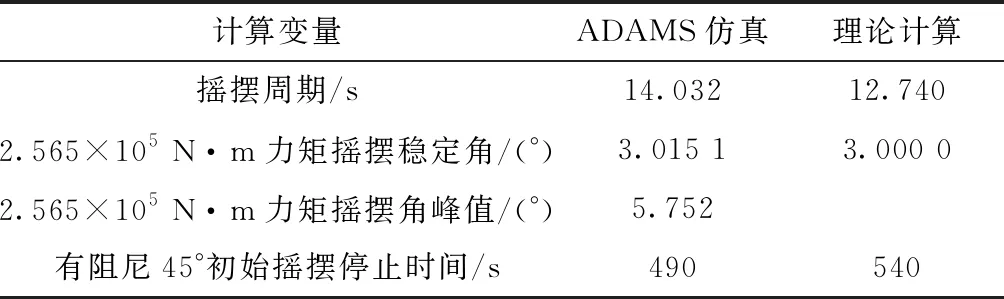

为尽可能地模拟滚筒非线性时变运动,采用ADAMS建立仿真模型,建模过程中不必过于追求机构的细节部分只需保证各运动关节间的相对运动尺寸正确。施加与角速度成比例的驱动力模拟0.005系数水阻力,设置接触力摩擦系数0.002模拟滚筒与支架摩擦力,添加同轴度约束模拟支架与滚筒单自由度运动约束,保证滚筒不产生侧翻。ADAMS仿真与理论计算对比如表1所示。

表1 ADAMS仿真与理论计算对比

根据表1的结果,初始状态下,0°初始角时对滚筒施加2.565×105N·m转矩时,仿真稳定角度略大于理论计算结果,ADAMS仿真将支架滑轮平均库伦摩擦力转化为受力不均的面支撑;初始45°有阻尼自由衰减至0°所需时间略小于理论计算,这是由于回复力矩线性化阶数更高,且库伦摩擦力的仿真由支撑力计算得到,摇摆角度越大(超过±15°)计算结果越准确。由仿真与理论计算结果对比可知,ADAMS近似模型可基本用于半实物仿真试验,简化的运动学模型也可作初步控制策略分析。

3.2 柔索模型

由于钢缆的非线性以及分布在2个方向上力的耦合性,需要对此水下柔性拖曳机构的重要组成部分钢缆进行受力分析。基于Kelvin-Voigt 模型 (一种绷紧状态下钢缆的机械模型),在拉伸条件下,各段的变形量Δx与拉力Fc关系呈弹性阻尼关系,k和c分别表示线弹性和阻尼弹性系数,一旦钢缆松弛,其上张力即为 0。柔索拉力可表示为

(2)

考虑滚筒大惯性,选用的小弹力系数钢丝绳,在表现形式上为液压马达和滚筒的比例转动,且滚筒作为系统执行机构已通过外置传感器反馈摇摆角度,在仿真时认为力矩驱动全部传送到滚筒,而钢丝绳的形变统一到系统的非线性扰动中。

3.3 液压驱动系统模型

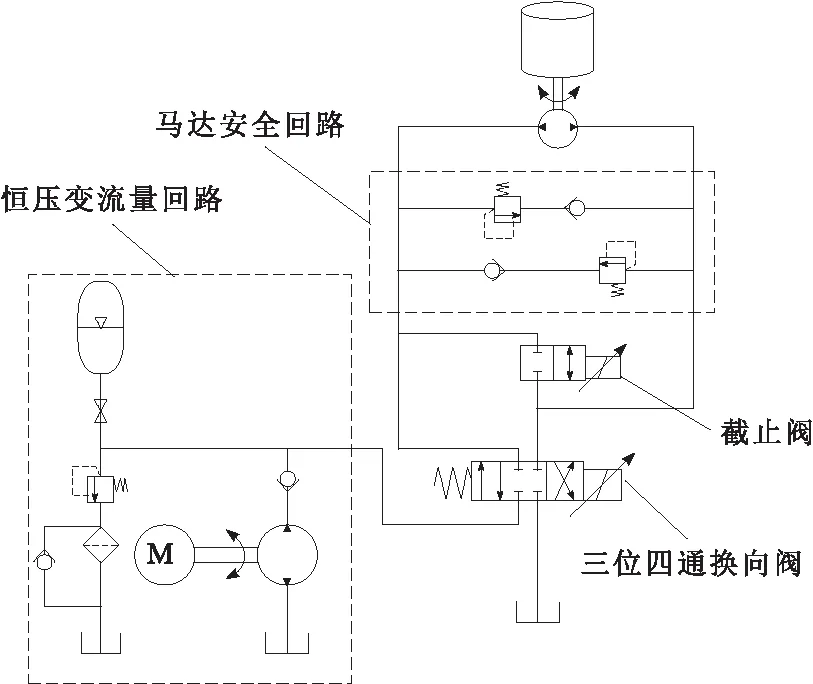

图4 液压系统原理

电液系统常用的控制系统有力伺服控制和位移伺服控制。文献[5]中位置速度双闭环系统压力增大到20 MPa,马达流量有较大抖动,这主要是由于液压驱动系统中流量和转矩之间不匹配,在阀芯位移较小时系统压力急剧上升,产生冲击,且未考虑滚筒角度幅值响应时间造成的。本文在此基础上,对液压驱动闭环尝试采用力矩规划进行改进,同时通过减小阀芯信号频次,设置转矩指令阈值以避免高频改变阀芯开度引起的系统压力冲击变化。

4台液压驱动系统为多输入/多输出(MIMO)力控制系统,柔索驱动滚筒运动要避免较高内力,此时四绞车需保持高协同运动,此处将非线性、外界干扰及负载间的耦合全部当量为外部干扰进行处理。所设计的摇摆驱动系统各液压驱动系统的器件结构参数一致,在相同控制算法下,其动态特性一致,根据以往经验,液压系统变量泵及比例阀的典型响应频率约为20~30 Hz,液压驱动系统在频宽为1 Hz时的幅频误差<5%、相频误差<10°,而滚筒的摇摆固有周期为10~14 s(约0.078 Hz),因此液压驱动系统的动态特性完全能够满足摇摆驱动系统的控制要求。

4 力规划控制策略

基于第1节摇摆台工作原理及第3节对液压驱动系统分析,驱动滚筒运动分为3个阶段:

a.初始摇摆阶段。在驱动力矩作用下,滚筒摇摆时施加与角速度方向一致的驱动力矩。施加的驱动力矩一方面克服阻尼力矩,另一方面提供能量使摇摆角度逐渐增大,直到舱体摇摆角度增大至某设定临界角,进入滚筒稳定摇摆阶段。

b.摇摆稳定阶段。理论上所需驱动力矩只需克服阻尼力矩即可实现等幅摇摆;若滚筒重心较高时注入能量,此时驱动力需克服更多的重力势能做功,导致钢丝绳受到的张力骤增。因此参照“荡秋千”方法,考虑在低势能位置加速。

c.停止摇摆阶段。试验完成后,驱动系统施加小驱动力矩或依靠系统受到的阻力使滚筒摇摆角度平稳衰减,直至停止。

4.1 状态观测

(3)

4.2 力矩规划

(4)

系统能量对时间的微分为

(5)

(6)

摇摆角度最大值设置为45°,其中cosθ>0恒成立。驱动力矩为时间、期望角度等的函数,因此设置两级调整,粗调驱动力矩最大值Tmax,精调部分采用摇摆幅值反馈,调整比例系数kP。将摆起运动转化为Tmax和kP大小的控制,即液压驱动绞车的驱动力规划。式(6)修改为

(7)

采用分段PID控制方法,起摆阶段kP按驱动系统限制取最大值,最短时间内积累能量并强调其快速性采用PD控制,稳摆阶段强调控制系统的稳定性采用PID控制。同时为减小对钢丝绳冲击,当摇摆角度超过临界摇摆角θa=43°时液压驱动系统不再施加驱动力,依靠系统惯性运动至滚筒重心最高点,控制仿真原理如图5所示。根据耦合误差思想,系统的稳摆阶段控制误差e,由2次摇摆角度峰值差及峰值与期望角度θideal,基于系统的前后2个周期摇摆角峰值peaki(i=1,2)误差来控制。令a为耦合权重系数,则e表示为

e=a×(peak1-peak2)+(θideal-peak2)

(8)

停止摇摆工况下分为正常停止和加速停止。正常停止时液压系统不再对滚筒施加作用力,而是在摩擦等作用下自然停止,此时滚筒带动液压马达转动。而加速停止时,液压系统输出抑制运动的作用力使滚筒停止。式(6)可修改为

(9)

运行控制器主要实现转矩跟踪,截止阀阀芯开度xv3、油源压力PQ则是通过滚筒摇摆角、摇摆角峰值和系统能量分段式综合判断,三位四通阀阀芯开度xv4采用PID控制,其误差来源于马达转矩与期望转矩误差。

图5 控制仿真原理

5 仿真试验

考虑到滚筒的运动周期及液压系统的反应速率,选择控制周期为1 s,即实时控制系统需在1 s内完成摇摆角度和角速度信号的采集、处理并规划摇摆驱动指令。为避免过多运行内存,传感器的采样周期设置为10 ms。仿真步长设置为h=10 ms,通信步长设置为10 ms,控制信号发送周期最短为50 ms。半实物仿真环境搭建如图6所示。开发摇摆台集中显控界面对末端执行机构运动状态可视化显示、监控,如图7所示。

图6 半实物仿真系统环境搭建

图7 摇摆台集中显控界面

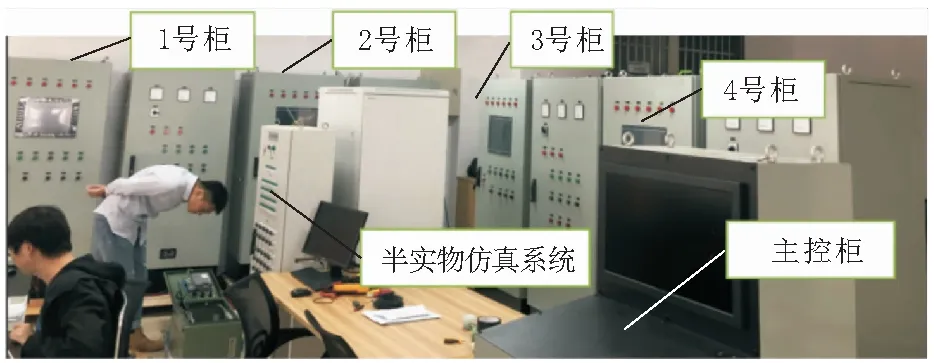

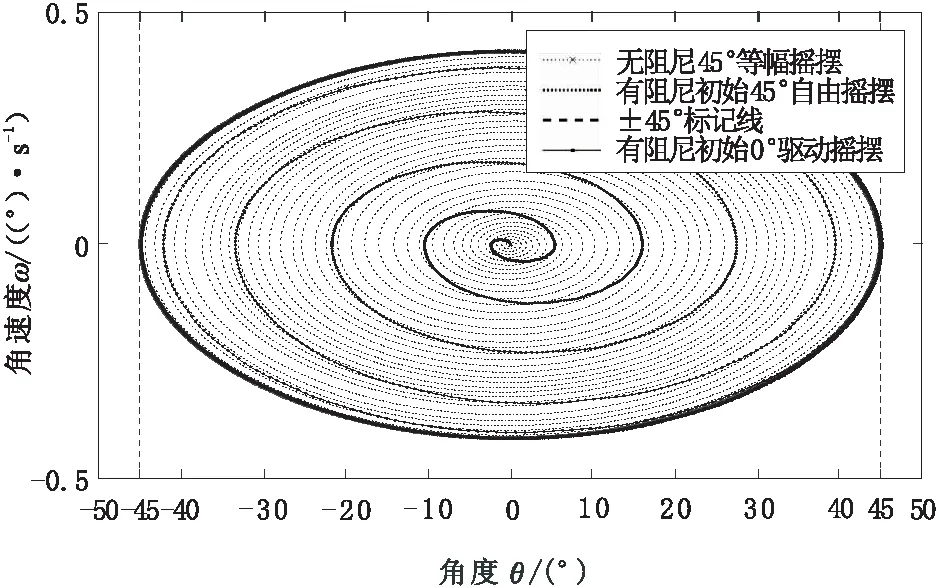

半实物仿真结果如图8~图10所示。由图8可知,有阻尼初始45°自由摇摆下经35个周期幅值衰减到2°,按每周期14 s计算约490 s,与表1中一致;有阻尼初始0°驱动摇摆快速吸收能量加速至角度幅值45°,而后不断接近无阻尼45°等幅摇摆曲线,角度峰保持在(44.9°,45.2°),并呈现稳摆阶段整体向右偏移规律性。这主要是因为采用非连续控制:力矩规划的误差来源于上一周期摇摆信息,当滚筒第1次出现角度峰值超过45°后不再向滚筒注入能量使得回程峰值低于45°。根据耦合误差计算的设定,液压驱动转矩只有在转矩阈值有效,可由图9中轴向力矩-时间曲线更直观观测,约70 s后进入稳摆阶段,液压驱动力矩呈单方向激励,也说明只出现在单方向角度峰值超出期望幅值。

由图9观测到支架给滚筒的力/力矩曲线均与摇摆角度有关,其中垂向力变化为摇摆角变化频率的2倍,水平方向作用力与摇摆角度相位差约200°,轴向力矩与摇摆角度位差约180°。结合图3中滚筒受力分析,可见支架给滚筒力变化主要由摩擦力产生,当滚筒在周期摇摆下重心位置产生偏差导致支座给滚筒的支撑力不均衡进而造成摩擦力周期变化,又因支架呈对称形式垂向力频率变为2倍,而水平力和轴向力矩呈与滚筒运动相反方向。图9中轴向力矩-时间曲线显示稳摆阶段在摇摆角0°附近施加驱动力矩,此时马达转速最快而施加驱动力矩较小。图9与图10时间尺度相同,图10反映了对应时刻液压驱动系统状态,可观测到起摆阶段(0~70 s)三位四通阀换向驱动马达转动,当角速度接近0时截止阀打开,将马达左右两腔连通且不再施加驱动力。

图8 滚筒运动相图曲线

图9 滚筒受力/力矩-时间曲线

图10 液压元件状态曲线

稳摆阶段(70~250 s)减小油源压力,同时为避免不断注入油液使管路油压过大,通过大开口截止阀保持系统小转矩输出。

6 结束语

本文介绍了大惯性摇摆台基于力矩规划的仿真控制方案,采用柔索并联机器人结构分析方法对系统进行建模简化,在欠驱动力条件下将摇摆过程分为若干阶段,基于能量补偿辅助摇摆幅值误差对此半开环系统进行控制。通过对虚拟样机技术搭建半实物仿真平台试验结果分析,充分验证系统可通过力矩规划有效对摇摆驱动装置合理驱动,并保证摇摆误差满足试验要求,实现了小液压系统阀芯开度和马达转矩的匹配,大大缩短了创新周期,为试验台搭建提供有效参考。