基于一维卷积长短时记忆网络的多信号融合刀具磨损评估

2021-05-19黄亦翔夏鹏程

李 鹏,黄亦翔,夏鹏程,时 轮,2

(1.上海交通大学机械与动力工程学院,上海 200240;2.上海交大智邦科技有限公司,上海 201306)

0 引言

数控机床是制造业的核心,加工过程中对其各部件的状态进行智能化监测是实现智能制造的必要环节,其中刀具磨损状态的监测非常重要。研究表明,可靠的刀具状态监测系统可降低生产成本10%~40%,提高生产速度10%~50%[1]。目前,常用的刀具状态监测方法主要包括直接法和间接法。直接监测法是通过测量刀具表面的几何形状参数来获取刀具磨损状态,如光学图像法[2]、电阻法[3]和放射法[4]等,其精度高,但易受冷却液、光照等的影响,且无法实现实时在线测量。间接监测法是通过采集分析加工过程中与刀具磨损相关的信号如振动、切削力、声发射等来评估刀具磨损状态,其精度不如直接监测法,但可实现实时在线测量,实际应用更为广泛[5]。如Gao等[6]采集加工过程中的切削力信号,通过小波变换提取不同频率段的信号特征,使用隐马尔可夫模型对刀具磨损状态进行评估;李宏坤等[7]采集加工过程中的声发射信号,通过小波包分解提取特征并利用逻辑回归模型评估刀具的磨损状态;赵帅等[8]提取机床主轴电流信号的时域、频域和小波包分解特征,使用随机森林实现刀具磨损状态的准确评估。以上研究均是使用传统机器学习算法,信号特征主要通过人工提取,依赖于专家经验知识的辅助,模型的迁移能力和泛化性能不好。近年来,深度学习算法凭借其强大的学习能力,在计算机视觉、语音处理等领域获得了广泛的应用,也逐渐被用于刀具磨损监测领域。如戴稳等[9]对振动信号进行小波变换获得小波尺度图,利用卷积神经网络评估刀具磨损状态;林杨等[10]使用小波变换提取铣削力信号不同频段能量特征,基于稀疏自编码网络构建深度学习模型对刀具磨损状态进行预测。以上研究虽然用到了深度学习模型,但模型输入仍为人工提取的信号特征,没有充分利用深度学习算法的特征学习能力,且上述研究采集的均为单一信号,而每种信号都有其不足之处,单一信号往往难以完全反映刀具磨损状态。此外,在对信号处理时,上述研究均没有考虑信号各时刻数据点的时序关联性,会丢失与刀具磨损相关的信号时序特征信息。

针对上述问题,提出一种基于一维卷积长短时记忆网络(1DCNN-LSTM)的多信号融合刀具磨损评估模型。试验结果表明,所提出的模型在各单一工况和整体工况下均可实现刀具磨损状态的准确识别,与其他算法模型相比,具有更好的稳定性和多工况通用性。

1 1DCNN-LSTM刀具磨损评估模型

1.1 一维卷积

卷积神经网络(CNN)是受视觉系统研究启发,而提出的一种基于局部连接和权值共享的神经网络结构[11],相比于全连接神经网络,其参数量更小,更易于优化。CNN通过不同的卷积核以一定步长在输入数据上滑动来提取数据的局部区域特征,具有强大的特征学习能力,常用的主要有一维卷积(1DCNN)、二维卷积(2DCNN)和三维卷积(3DCNN)。其中,2DCNN和3DCNN主要用于处理图像和视频数据,1DCNN主要用于处理一维时间序列数据,因此本文选用1DCNN对输入的信号数据进行处理。

1DCNN的工作原理如图1所示,假设输入一维时间序列长度为W,卷积核长度为K,步长为S,则卷积后结果长度N的计算公式为

(1)

图1 1DCNN工作原理

在卷积核滑动过程中,卷积核的权重向量与输入数据进行卷积运算获得输出特征结果,每次卷积对应输出结果中的1个特征数据点,计算公式为

Xout=f(W*Xin+b)

(2)

Xout为卷积输出;Xin为卷积输入;W为卷积核权重向量;b为卷积偏置;f(·)为激活函数。

在卷积神经网络中常使用修正线性单元(ReLU)作为激活函数,其计算公式为

f(x)=max(0,x)

(3)

max(·)为最大值函数。

在x<0时ReLU激活函数函数的输出为0,具有很好的稀疏性;x≥0时其导数为1,可缓解网络训练过程中的梯度消失问题,加快网络收敛速度。

在网络训练过程中,由于前面神经层参数的不断更新,导致网络中隐层的输入分布发生变化,造成内部协变量偏移问题,影响模型的训练速度和泛化性能。批归一化(batch normalization)通过对每层网络中的每个神经元的输入数据进行归一化处理,可以较好地解决这个问题,其计算公式为

(4)

若仅使用式(4),会导致每层网络神经元的输入分布均一样,影响前面神经层所学习到的特征分布。因此引入可学习重构参数γ和β,对式(4)输入进行缩放和平移,恢复出前面神经层所学习到的特征,计算公式为

(5)

γ为缩放参数;β为平移参数。

批归一化操作一般应用于卷积之后,激活函数之前,添加批归一化之后的卷积计算公式为

Xout=f(Bγ,β(W*Xin))

(6)

Bγ,β(·)为批归一化操作,由于批归一化中有平移变换,因此卷积中不再需要偏置参数。

卷积后得到的特征维度往往较大,需要经过池化层操作进行降采样,去除冗余特征,同时减少网络模型的参数。池化层可视为一种特殊的卷积层,其卷积核无权重参数需要学习,一般使用最大池化算子,提取卷积核内的最大值作为降采样后的特征,其计算公式为

(7)

p(j)为池化后第j个特征值;Kj为第j个池化区域;q(t)为池化前卷积特征在第j个池化区域内的第t特征元素值。

1.2 长短时记忆网络

长短时记忆网络(LSTM)[12]是一种特殊的循环神经网络(RNN),可以很好地解决传统RNN难以解决的梯度消失和长依赖问题,应用广泛。LSTM通过细胞状态记忆历史和当前信息,利用遗忘门、输入门和输出门对细胞状态信息进行选择性遗忘、增加和输出,其结构如图2所示,图中σ为sigmoid激活函数,输出区间为[0,1],tanh为tanh激活函数,输出区间为[-1,1]。

ft=σ(Wf·(ht-1,xt)+bf)

(8)

it=σ(Wi·(ht-1,xt)+bi)

(9)

(10)

(11)

Wf、Wi和Wc分别为遗忘门、输入门和候选细胞状态计算的权重向量;bf、bi和bc分别为遗忘门、输入门和候选细胞状态计算的偏置;σ(·)为sigmoid激活函数;tanh(·)为tanh激活函数。

图2 LSTM结构

细胞状态更新后,输出门结合ht-1和xt,利用sigmoid激活函数得到输出系数ot,Ct经tanh激活函数后与ot相乘得到当前时刻输出ht,计算公式为:

ot=σ(Wo·(ht-1,xt)+bo)

(12)

ht=ot·tanh(Ct)

(13)

Wo为输出门权重向量;bo为输出门偏置。

1.3 刀具磨损评估模型

基于1DCNN的特征自适应学习能力和LSTM对时序特征的提取分析能力,提出了1DCNN-LSTM多信号融合刀具磨损评估模型,结构如图3所示,参数设置如表1所示。

图3 1DCNN-LSTM多信号融合刀具

表1 1DCNN-LSTM模型结构参数

该模型综合利用加工过程中主轴和工作台的振动和声发射信号,将4种信号数据按固定长度切片分割后输入模型,先由1DCNN对信号进行初步特征提取,再经最大池化层对特征进一步提取简化,之后通过3层LSTM对池化后的特征进行处理,提取分析信号的时序特征信息,然后将输出展成一维,经全连接层和softmax分类器得到刀具磨损状态的评估结果。

softmax分类器将输入归一化映射为0到1之间的类别概率,且保证和为1,在多分类问题中应用广泛。图3模型中全连接层输出后的结果输入softmax分类器,得到刀具磨损状态各类别的概率,计算公式为

(14)

pi为第i类的概率;yi为全连接层第i个神经元的输出;K为刀具磨损状态的总类别数。

经softmax分类器后,模型损失函数选用交叉熵损失函数,计算公式为

(15)

2 试验方案与数据预处理

2.1 试验方案

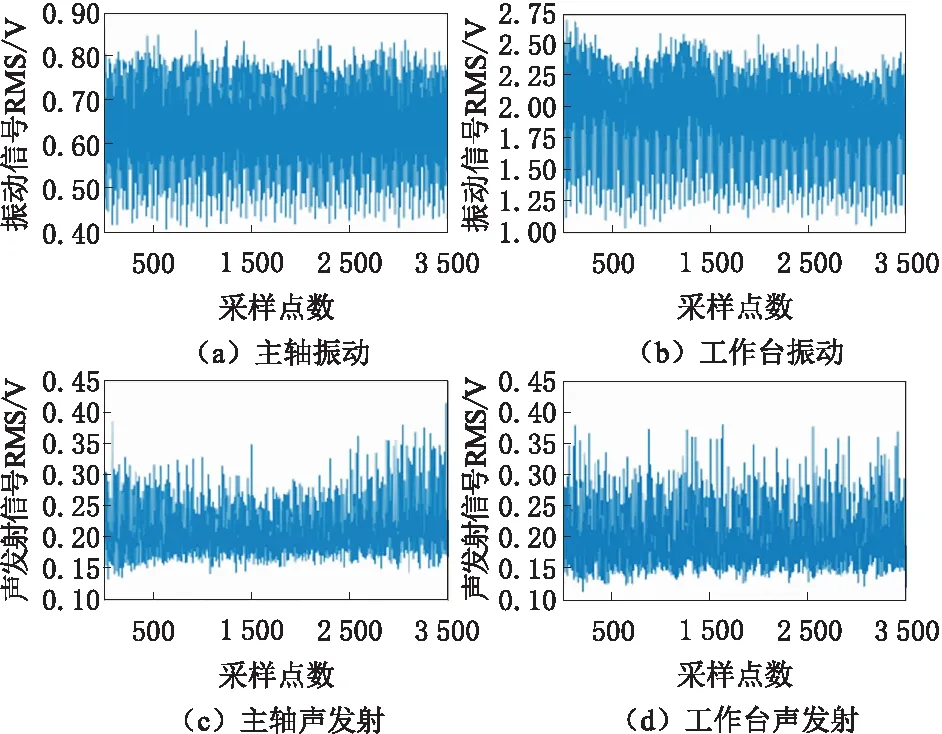

本文在Matsuura MC-510V型加工中心上进行刀具磨损评估试验研究,试验装置如图4所示。振动信号由安装于主轴和工作台的7201-50 ENDEVCO型加速度计采集,声发射信号由安装于主轴和工作台的WD 925型声发射传感器采集,各信号经放大、滤波和均方根(RMS)测量仪后输入电脑。

图4 试验装置示意

试验刀具为嵌有6个KC710刀片的平面铣刀,直径为70 mm,每个刀片上覆有TiC/TiC-N/TiN涂层,试验加工的工件尺寸为483 mm×178 mm×51 mm。试验共分8组,每组试验均使用全新刀具进行多次加工,每次加工后测量刀具后刀面磨损VB值,当VB值超出阈值后该组试验结束。试验以切削深度、进给速度和工件材质为可变工况参数,对不同工况条件下的刀具磨损评估进行研究,其中切削深度设为1.50 mm和0.75 mm,进给速度设为0.50 mm/r和0.25 mm/r,工件材质为铸铁和不锈钢,主轴转速保持为826 r/min。各组试验的工况参数设置如表2所示。

表2 各组试验工况参数

以第1组试验为例,采集的振动和声发射信号示例如图5所示。

图5 采集信号示例

2.2 数据预处理

刀具磨损是加工过程中刀具表面材料被工件或切屑逐渐带走的渐变过程,主要分为3个阶段:初期磨损、正常磨损和急剧磨损[13]。在评估前根据每次加工后测量的刀具磨损VB值对刀具磨损状态进行类别划分,划分标准如表3所示。

表3 刀具磨损状态类别划分

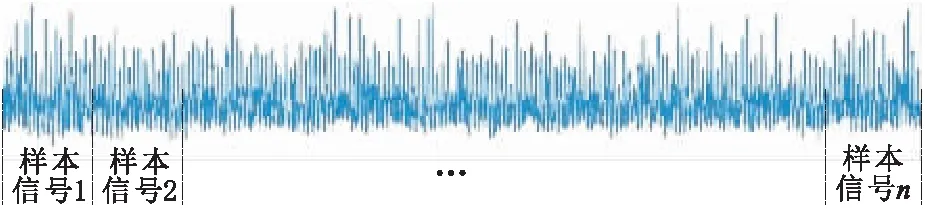

试验所得到的各组工况下的信号数据总量较小,且信号长度较大,不宜直接用于模型的训练测试。为实现信号数据的扩充,对采集的信号进行切片分割,将每次加工采集的信号划分为多个样本信号,如图6所示。假设每次加工采集的信号长度为M,信号切片的长度为m,则切片后可得到的样本信号数量为

(16)

⎣·」表示向下取整。

适当选取m的长度可有效扩充数据量,同时保证每个样本信号中包含有效的刀具磨损信息,本文M为3 500,m取100。

图6 信号切片分割

3 刀具磨损评估

3.1 1DCNN-LSTM模型评估

根据第1节所述构建1DCNN-LSTM刀具磨损评估模型,基于以下2种方式进行模型训练测试:

a.各单一工况。对每组试验工况,单独训练算法模型,测试模型在不同工况条件下的评估效果和稳定性。

b.整体工况。不考虑工况条件的变化,将试验得到的各组工况下的数据组合为一个整体样本数据集,训练算法模型,测试模型在多工况条件下的通用性。

为减小偶然因素造成的误差,每种情况下均对模型进行多次训练测试,每次训练测试时样本数据集均按照9∶1的比例随机划分为训练集和测试集,最后取多次测试结果的平均值,结果如表4所示。

表4 各试验工况下1DCNN-LSTM模型评估结果

可以看出,各单一试验工况下1DCNN-LSTM模型的评估准确率均可达到93.8%以上,且波动较小,整体工况下模型准确率可达95.3%,表明1DCNN-LSTM模型可实现刀具磨损状态的稳定准确评估,具有很好的多工况通用性。

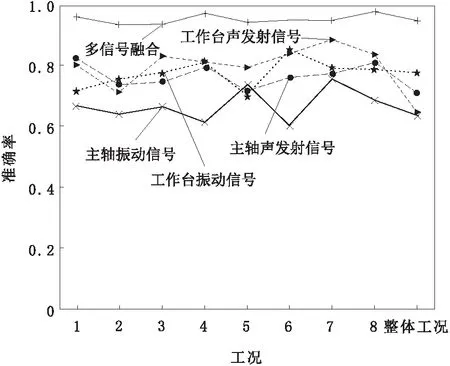

3.2 单一信号与多信号融合对比

为验证多信号融合的优越性,分别使用试验采集的各单一信号对1DCNN-LSTM模型进行训练测试,并与多信号融合进行对比,结果如图7和图8所示。可以看出,各单一工况和整体工况下单一信号的评估效果明显不如多信号融合,且不同工况下单一信号的评估准确率波动较大,通用性不好。

图7 单一信号与多信号融合评估结果对比

图8 单一信号与多信号融合准确率均值和标准差对比

3.3 与其他算法模型对比

为验证本文提出的1DCNN-LSTM模型使用1DCNN和LSTM层,对信号特征和时序特性自适应提取分析的优越性,将BP神经网络和CNN网络作为对比模型进行试验。BP神经网络模型使用人为提取的信号特征,特征提取方式为:时域分析,提取均值、标准差、均方根、峭度、波形因子和峰度特征;频域分析,提取峰值频率、重心频率、频率均方根和频率标准差特征;db6小波包3层分解,提取各子频带能量特征。然后使用局部线性嵌入(LLE)进行特征降维,输入模型进行刀具磨损评估。CNN网络模型的结构为将1DCNN-LSTM模型中LSTM层删除,并在最大池化层后添加1层全连接层。

试验结果如图9和图10所示,可以看出BP神经网络模型的评估效果不如CNN网络模型,表明CNN自适应提取的信号特征相比于人为提取特征能更好地反映刀具磨损状态,且CNN网络模型可实现端到端的训练,模型构建更为方便。而CNN网络模型的评估效果差于1DCNN-LSTM模型,表明信号的时序特性对刀具磨损状态评估具有重要意义,LSTM层对信号时序特征的提取分析可有效提高刀具磨损评估的准确性和稳定性。

图9 不同算法模型评估结果对比

图10 不同算法模型准确率均值和标准差对比

4 结束语

为实现刀具磨损状态的准确有效识别,提出了1DCNN-LSTM多信号融合刀具磨损评估模型。综合利用加工过程中主轴和工作台的振动和声发射信号,基于1DCNN和LSTM对信号特征和时序特性进行自适应提取分析,最后利用全连接层和softmax分类器对刀具磨损状态进行评估。试验结果表明,相比于单一信号模型、CNN网络模型和使用人为提取特征的BP神经网络模型,该模型具有更优的评估性能,在各单一工况和整体工况下均可实现刀具磨损状态的准确有效识别,具有很好的稳定性和多工况通用性,可为实际生产中刀具磨损监测模型的构建提供参考。