浅谈水利隧洞竖井衬砌滑模施工技术的应用研究

2021-05-18李志富中铁二十一局集团第六工程有限公司北京100176

李志富(中铁二十一局集团第六工程有限公司,北京100176)

1 水利隧洞竖井衬砌滑模施工案例分析

1.1 工程概况分析

本文研究的工程竖井平面尺寸6m×7.4m,上井口处设梯形锁口圈梁,下井宽0.3m,上井宽0.7m,深度1m,施工竖井与井底导流泄放孔连接处设马头门。断面埋设深度83m,截面为拱形直墙断面,开挖净空长×宽:7.4m×6m。井筒初始支护采用钢筋拱肋、锁口锚杆、系统锚杆、钢筋网架、喷射混凝土支护体系。安全门井的施工采用反井钻机工艺,首先用反井眼钻机钻出导孔,导孔施工完毕后,用扩孔钻头将导孔扩挖成直径2m的排渣孔,再用爆破方法从上到下对事故闸门井进行施工,直到事故闸门井施工完毕。

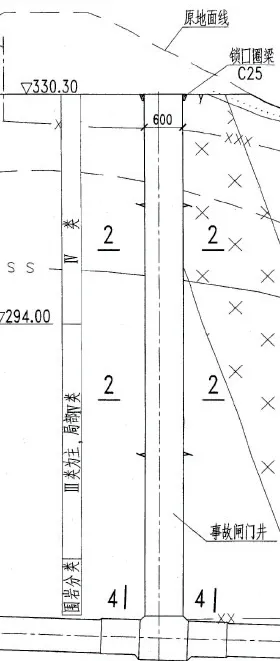

本工程中的事故闸门井主要是Ⅲ、Ⅳ类围岩,事故闸门井井口至高程294m、深度为36.3m为Ⅳ类围岩,高程294m~248.2m、深度为45.8m为Ⅲ类围岩为主、局部Ⅳ类围岩,具体如图1所示。

对于场地的施工准备,井内排水系统的布置,采取紧靠围挡墙内侧四周,设砖砌排水明沟,宽40cm,深40~60cm,排入沉淀池(3m×2m×1m),沉淀池尺寸6m3,导向井直径25cm,深度83m,挖出石渣容量4.07m3,完全能满足使用要求,平时运行时及时清理,保证沉淀池有效容积。沉降池安装有防护栏杆和安全警示标志。竖井施工首先采用反井眼钻机,形成导井,导井施工完成后与导流放空连接,形成烟囱效应,通过导井的自然通风即可满足施工要求。竖井的风量取自井口布置的空压机站,竖井施工的风量主要为竖井开挖、支护、排水钻孔等工程项目的风量。井口适当位置设1个固定空气压缩机站,其中设2个20m3/min空气压缩机。

图1 事故闸门井围岩类别

1.2 施工流程分析

在本工程的施工过程中,施工程序为施工准备→反井钻机安装调试→Φ250mm导孔钻设→反拉Φ2.0m导井施工→反井钻机拆除→锁口段全断面开挖、支护→井口布置及龙门吊安装→井身段开挖、支护→后续工程。反井钻机Φ250mm导孔形成后安装反井钻机反拉Φ2.0m的反扩钻头,Φ2.0m导井形成后在井口布置16t龙门架,龙门架由专业厂家制作并安装。首先进行井口锁口段的开挖施工,锁口段支护完成后由上至下进行全断面扩挖,每循环开挖高度约2m,爆破后用龙门架将60挖机吊入爆破面进行扒渣,60挖机重量约6t,在正式施工前进行现场试吊。扒渣完成后,将挖掘机吊出工作面后,将工作盘吊入井中,施工人员站在工作盘上对井身进行锚喷支护,支护结束后进入下一周期的挖掘。

1.3 施工设计与准备

在施工准备方面,在等截面混凝土衬砌中采用滑模施工,根据以往的经验,可以确保质量,降低成本,提高工作效率,减少安全隐患。混凝土尽量连续浇筑,减少甚至避免施工缝,使混凝土的整体性更好;避免模板、拆模、脚手架等重复作业,进度更快,效率更高,材料消耗更少。

对于施工过程中所需的滑模构件,采用液压调平内爬式滑升模板,滑模装置为便于加工,提高利用率,有足够的强度、刚度及稳定性,整个模板设计为钢结构,模板、围圈、操作盘、提升架等构件之间均为焊接连接,整个滑模装置主要由模板、围圈、操作盘、提升架、支撑杆(俗称“爬杆”)、液压系统等几部分构成。

模板是混凝土成型的模具,其质量(主要包括刚度、表面平滑度)的好坏直接影响着所浇混凝土的成型及外观质量,为保证平滑过渡和封堵质量,滑模施工采取软脱模技术,及时将封堵部位混凝土缺陷进行表面压光整平。围圈主要用来支撑和加固模板,使其形成一个整体,围圈采用100mm×100mm×6mm的方管制成1m×1.2m矩形桁架梁。爬升架是滑模与混凝土间的联系构件,主要用于支撑模板、围圈、滑模盘,并且通过安装在顶部的千斤顶支撑在爬杆上,整个滑升荷载将通过提升架传递给爬杆。操作盘是滑模的主要受力构件之一,也是滑模施工的主要工作场地,各构件除满足强度要求外,还应有足够的刚度,操作盘支撑在提升架的主体竖杆件上,通过提升架与模板连接成一体,并对模板起着横向支撑作用,操作盘采用桁架结构。此外,为便于施工人员随时检查脱模后的混凝土质量,及时修补混凝土局部缺陷,扒出预埋件,及时对混凝土表面进行洒水养护,爬升杆的下段埋在混凝土内,上段穿过液压千斤顶的通心孔,承受整个滑模荷载,并作为竖筋的一部分存留在混凝土内,在选择QYD-60型6t滚珠穿心式千斤顶的同时,选择Ф 48mm×3.5mm无缝钢管作支撑杆。

1.4 施工操作分析

滑模施工的特点是钢筋绑扎、混凝土浇筑、滑模滑升平行作业,连续进行互相适应,模体就位后,按设计进行钢筋绑扎,为保证滑升速度,立筋采用套筒连接,横筋采用绑扎连接。搭接长度要符合设计规范要求,根据滑模的工艺特点,滑模用爬杆(Ф48×3.5mm)需代替部分立筋,且立筋布置于混凝土保护层一侧,以保证滑升过程中钢筋的顺利绑扎。

滑升施工中,爬杆在同一水平内接头不超过1/4,因此,第一套爬杆要有3种以上长度(6m、3m、2m),错开布置。正常滑升时,每根爬杆长3m或6m,要求平整无锈皮,当千斤顶滑升距爬杆顶端小于350mm时,应接长爬杆,接头对齐,不平处用角磨机找平磨光,爬杆同环筋相连焊接加固。

2 水利隧洞竖井衬砌滑模铺装技术发展现状

滑模施工技术是利用拖车设备在规定尺寸内缓慢移动的施工技术。混凝土浇筑结构的施工方法是由模板系统和液压提升系统组成的滑模系统,采用模板沿混凝土表面滑移而成,具有施工速度快、结构整体性能好、机械化程度高、节约重复支撑和支撑模板安装所需材料等优点,而且模板拆装方便。常规滑模主要应用于圆仓、筒仓。

3 水利隧洞竖井衬砌滑模施工应用改进探究

3.1 改进滑模施工技术的线索

支撑杆失稳现象在滑模施工中时有发生,其原因可认为是载荷过大、平台倾斜、扭转过大、千斤顶步距过大等。为避免或最大限度地减少支撑杆失稳,在滑模施工技术措施中,一般是降低千斤顶和支撑杆的支承能力,即增加安全系数k值,具体方法是增加支撑杆的数量,以保证滑模施工的顺利进行。

3.2 优化脱模工艺

现有各种脱模剂在滑模施工中的应用效果并不理想,而且很难用同样的方法绘制,也很难用小铲子移除粘附在钢模上的剩余混凝土。第一,滑动摩擦系数的增加,导致对提升力的需求增加,从而导致千斤顶的提升;二是滑移后混凝土表面质量下降,抹灰量和装饰量增加,直接影响施工工期和经济效益。为解决滑移法施工脱模困难的问题,我们成功地研究了一种简易脱模方法——混凝土电脱模工艺。在电场中,利用新鲜混凝土中的胶粒和水的电渗入和电解作用,电除模设备在导体(小型电极)与放置在新浇注混凝土中的导电模板之间施加电场,以形成一层润滑剂绝缘,使气体和水沉积在新浇注混凝土与金属模板之间的界面,从而减少粘附。

4 结语

综上所述,由于立井井壁承受着巨大的地层压力和竖向荷载,因此应采用厚度小、强度高的井壁结构。因此,力学性能和施工性能是控制深井开挖工作量甚至施工可能性的关键因素。钢板-高强混凝土复合井壁在我国的应用,可以解决深井井壁结构问题,使井壁厚度更加合理、安全、可靠。