关于标准JC/T 698-2010《石膏砌块》几个问题的探讨

2021-05-21陈杰林福建省建筑科学研究院有限责任公司福建省绿色建筑技术重点实验室福建福州350108

陈杰林(福建省建筑科学研究院有限责任公司,福建省绿色建筑技术重点实验室,福建福州350108)

石膏砌块作为无机胶凝材料,具有环保、轻质、保温、节能、防火、隔热、隔声、自呼吸和良好装饰性等特点,在装饰装修领域及建筑辅助材料领域已有较为广泛的应用[1]。石膏砌块是以建筑石膏为主要原料,经加水搅拌、浇铸成形和干燥制成的建筑石膏制品,外形为长方体,纵横边缘分别设有准头榫头和榫槽。生产中允许加入纤维增强材料或其他集料,也可加入发泡剂、憎水剂[2]。由于石膏砌块的耐水性及强度比混凝土和其他工业废料制成的普通砌块差,在工程领域的应用范围相对局限。石膏砌块作为新型墙体材料,通常作为工程项目的内隔墙,且不与水接触的区域,如厨房、卫生间等部位,作为工程项目二次改造的轻质隔墙来使用。考虑到石膏砌块的强度较低、吸水率较大,施工上要做防水措施,同时要求使用防潮实心石膏砌块,因为石膏空心砌块吊挂重物时容易引起开裂、渗漏以及不满足承载力的要求。目前国内石膏砌块的基本规格为666mm×500mm,为规范石膏砌块砌体的设计、施工和验收,住房和城乡建设部于2010年4月,发布了《石膏砌块砌体技术规程》(JGJ/T201-2010)[3],进一步规范和提高了石膏砌块砌体的施工质量。工业和信息化部于2010年11月更新并发布了《石膏砌块》JC/T698-2010,并于2011年3月1日实施。但在《石膏砌块》JC/T698-2010的实施过程中,有些试验方法值得探讨。

1 问题探讨

1.1 表观密度

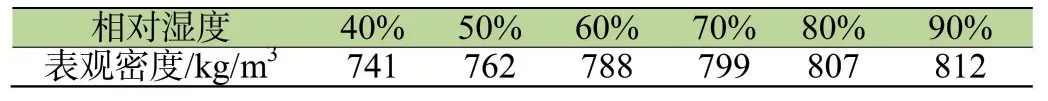

JC/T698-2010中描述表观密度的试验方法为,用精度为0.05kg的秤称量自然状态下砌块的质量G,然后用标准中所述方法测得试件的长度L、高度H和厚度T,则表观密度P按照公式P=G×109/(L×H×T)。标准中的自然状态,笔者认为不是很明确,因为自然状态下的含水率未限制,而试件之间的吸水率也存在差异,造成同个试件不同试验状态计算得到的表观密度差别较大。笔者通过试验,测得同温度不同湿度条件下石膏砌块的表观密度见表1。

表1 某空心石膏砌块在20℃、不同相对湿度放置24h得到的表观密度

通过表1得出不同试验状态下试件的表观密度相差达到70kg/m3,随着相对湿度的增大,表观密度增加减缓;当湿度超过80%时,试验得到的检测结果不符合标准JC/T698-2010的技术要求(标准中空心石膏砌块的表观密度≤800kg/m3)。这是由于试件本身具有吸水的特性,当吸水达到饱和的时候,质量就不容易再增加了,表观密度减缓。据此,笔者认为,在石膏砌块表观密度的试验中,可以考虑将试件加工成特定的尺寸,对试件的预处理做一个规定,并考虑某个特定的烘干温度,以达到恒重状态再来试验试件的表观密度。建议取三个试件放置于温度(40±2)℃的烘箱干燥至恒重(间隔24h称量,两次称量质量差小于0.2%即为恒重),结果取三次的算术平均值,精确至1kg/m3。

1.2 断裂荷载

JC/T698-2010中描述断裂荷载的试验方法如下:将试件放置于温度为(40±2)℃的烘箱或者温度为(25±3)℃、相对湿度为(50±5)%的室内至恒重(间隔24h称量,两次称量质量差小于0.2%即为恒重)。将干燥后的试件平放在抗折机的圆形平行支杆上。支距为500mm,在跨距中央平行于支杆方向施加荷载,加荷速度为20N/s,直至试件断裂。结果取三个试件断裂荷载的算术平均值(R1),精确至1N。仲裁试验条件为(40±2)℃干燥至恒重。

标准JC/T698-2010中未明确抗折机的型号,未规定试验机的技术要求,未明确三点弯曲还是四点弯曲,也无示意图,造成试验人员选择抗折机的困扰。建议采用电子万能拉力试验机,并对拉力机的技术要求进行规定。该标准未明确砌块的放置方向,即空心砌块的孔是平行于支杆方向还是垂直于支杆方向,可能造成检测结果差异较大。该标准未规定支辊的直径大小,以及在支座和加压棒与试件的接触面应垫有一定厚度的胶合板,以防压头嵌入砌块[4]。另外,JC/T698-2010《石膏砌块》规定断裂荷载的支距为500mm,而现实生产过程中,有的厂家生产的空心砌块厚度较厚,生产的长度仅为500mm,就不能进行断裂荷载试验,建议参照GB28635-2012《混凝土路面砖》,考虑当公称长度与公称厚度的比值小于或等于4的,应进行抗折强度试验时,以抗折强度(Cf=3PL/2BH2)表示,支距采用公称长度减去50mm,即两支座的两端面中心距试件端面为25mm。这样就避免了不同规格尺寸的石膏砌块不能做断裂荷载试验的问题。

1.3 软化系数

JC/T698-2010中描述软化系数的试验方法如下:将三块防潮石膏砌块试件,在(20±3)℃的水中浸泡24h,用湿毛巾擦干试件表面,按断裂荷载的试验方法测定断裂荷载,结果取三个试件断裂荷载的算术平均值(R2),精确至1N。软化系数f的计算公式为f=R2/R1。技术要求为f≥0.6。

对于设计要求用于外墙的部位时,如果石膏试块不具有防水功能,由于石膏材料本身的限制,软化系数要达到JC/T698-2010中的技术要求相对比较困难;因此,用在外部隔墙的石膏试块必须具有防潮功能。同时因为外墙会贴上相关的辅件,软化系数f仅仅大于等于0.6是不能保证施工的安全的。石膏属气硬性水化胶凝材料,不能在水中硬化。石膏砌块即使不出现软化,其具有的“呼吸”功能会使可溶盐在空气和水的作用下,缓慢迁移到石膏制品的表面形成结晶体,出现“返霜”现象,破坏装修层。严重时会导致墙体表面涂层(或粘接的敷设层)脱落。因此,石膏砌块应用于外墙时,不仅是要提高软化系数,还应解决其动水溶蚀的缺陷[5],并对防潮石膏的原材料做更加严格的限制。从做过的部分试验可以看出,一些试件泡水后表面就开始出现粘稠现象,部分试件甚至不好进行软化系数试验。施工上,必须确保石膏砌块的类别使用正确。

2 其他可参考的技术参数

JC/T698-2010仅对外观质量、尺寸偏差、表观密度、断裂荷载、软化系数等参数做了相应的技术要求,笔者认为还应该补充以下的几个参数。

2.1 吸水率

石膏是一种能溶于水的物质,在与水接触时,要采用适宜的防水措施。当前国内通过在生产原料中添加防水剂,或者在墙体上添加防水涂层等来达到防水目的。吸水率较大的砌块不能用于长期浸水、经常受干湿交替或冻融循环的建筑部位。

2.2 含水率

JGJ/T201-2010中5.1.3条规定,在砌筑石膏砌块砌体时,石膏砌块含水率不应大于8%,但JC/T698-2010中却没有相关含水率的要求。含水率的大小可判断石膏砌块的受潮程度,可以初步判定石膏砌块的质量。含水率超过技术要求的情况下禁止使用在工程项目里。

2.3 抗压强度

在GB50574-2010《墙体材料应用统一技术规范》中第3.2.2条规定用于自承重墙的石膏砌块的最低强度等级为MU3.5,当用于潮湿的内墙时,强度等级不应低于MU5.0,(详见GB 50574-2010中的表3.2.2-3),而在JC/T698-2010《石膏砌块》并没有规定砌块的强度等级指标[4]。水对石膏砌块抗压强度影响很大,尤其是早期强度损失率较大,对后期的影响逐渐趋于稳定。石膏砌块在浸水2h后抗压强度出现了大幅度下降,在1d以后强度值基本稳定,强度损失率接近50%左右[6]。强度因为水的因素或者人工气候条件发现明显的变化,可通过抗压强度的软化系数及人工气候效应进行控制,进而控制石膏砌块的质量。建议在标准中增加抗压强度的技术要求及试验方法。

2.4 干燥收缩值

鉴于砌块干燥收缩的特性,容易引起墙体开裂,而含水率、湿度、温度是影响干燥收缩的主要因素,应通过相关的试验限定石膏砌块的干燥收缩值,以控制墙体的裂缝。

3 工程实例分析

南方某沿海城市将石膏砌块作为维护结构使用在某工程的非承重外墙。该项目施工结束一年后,部分墙体陆续出现饰面砖空鼓脱落、墙体开裂、墙面发黄、拉结钢筋锈蚀等问题。建设单位委托工程质量鉴定机构对石膏砌块出现的质量问题进行鉴定,分析出现质量问题的原因。最终得出,施工工艺不符合行业标准JGJ/T201-2010《石膏砌块砌体技术规程》及饰面砖粘结强度不够是造成该事故的部分原因,而石膏砌块在施工后因为长期的雨水侵蚀及湿热效应,吸水后严重影响其表面状态及抗压强度,内部盐分随水分在砌块表面析出结晶物质是石膏砌块出现变色的主要原因,同时也是导致饰面砖空鼓或脱落的主要原因[5]。其原因可能是石膏砌块在施工后遇水(或在持续高温高湿环境下)吸湿后,造成表面泛碱,其中的可溶性盐、碱类物质随水分蒸发,然后迁移到砌块表面,并在砌块表面不断析出白色结晶物质(多为K盐、Na盐、Mg盐等),白色粉末可能进一步导致粘贴界面失效,直接导致外粘贴层的空鼓或脱落。

4 结语

综上,仅是笔者对JC/T698-2010标准更新的几点意见,标准的定位对石膏砌块的发展方向有至关重要的指导作用。如果石膏砌块的使用只局限在单一的建筑内隔墙使用,还不能充分体现石膏材料的优势。石膏砌块应该向功能化、部品化发展。制定出开发轻质高强石膏砌块对于减少建筑能耗、综合利用固废和改善人居环境具有重要的实践意义。