超大断面宽厚板坯模铸技术

2021-05-17邢思深

邢思深,屈 磊,张 亮

大型铸锻件是能源装备的核心部件,由于金属凝固的尺寸效应,铸件的规格越大,则疏松缩孔、元素偏析和开裂等铸造缺陷越严重,进而导致锻件质量难以控制,严重影响零部件的服役性能,迫切需要探索新技术解决大型铸锻件的制备难题。

增材制造技术是一种基于“离散-堆积”原理,由数字模型文件驱动的,复杂形状零件的“快速成形”和“快速制造”新技术[1]。经过近40余年的快速发展,增材制造技术的内涵不断深化、外延不断扩大,从狭义的以激光、电子束等为热源的分层成形技术,向广义的块体组焊、堆焊成形、化学/物理气相沉积等技术延伸,并广泛应用到航天、航空、核电、石化等高端装备领域[2]。

金属构筑成形技术正是基于上述增材制造思想提出的一种变革性的大型锻件制备方法。传统上采用“模铸制坯+塑性成形”的技术路线来生产大规格、整体、高性能的金属构件,该技术需要大型铸铁模及重型锻造设备,且铸锭质量控制难度大、制造成本较高。而金属构筑成形技术与建筑行业的“砌墙”思维类似:首先,制备小规格、均质化的高质量板坯;然后,将经表面加工、净化处理的坯料堆垛成预定形状,并将多个坯料真空封焊;最后,在高温下进行锻造,实现多块坯料界面的冶金结合[3]。该技术有别于近净成形技术,它不是以制备零件为目的,而是以制备均质化的锻造坯料为目标,与传统制坯技术相比,在制造成本、材料利用率、均质化、致密度和质量稳定性上实现了质的提升。

以大型汽轮机转子和大型支承辊为代表的大型锻件,最大重量可超过600 t,如采用金属构筑成形技术制备此类大型部件,需要预先制备一定数量的均质化厚板坯。为了减少封焊界面,应采用尽量厚的板坯。已知国内最大的特厚板坯连铸机可以制备厚度为475 mm 的板坯,如要制备厚度超过500 mm 的特厚板坯,则需要采用模铸技术。国内对于超大断面宽厚板坯的模铸工艺已开展了研究和实践探索[4],但是其锭型与构筑成形用的超大断面宽厚板坯存在区别,其“堆垛”和“封焊”工艺特征要求坯料本体不应有锥度,锭身窄面不应为弧面。

本文系统介绍用于构筑成形技术的超大断面宽厚板坯在传统模铸工艺条件下的凝固过程和内部质量情况,讨论了锭型、厚度和冷却速度等因素的影响,为新锭型模铸工艺提供解决方案。

1 锭型设计

图1 宽厚板坯的外形尺寸示意图

本文所述铸锭是用于制备百吨级以上的锻造坯料,结合后续的真空封焊和锻造工序,预设本体的宽面尺寸固定为W=L=2.5 m,厚度为变化尺寸。T=1 m 时,固态下铸锭本体的重量约为49 t,T=0.6 m 时,固态下本体的重量约为29 t。构筑成形的“堆垛”工艺要求锭身不应有锥度,为了避免对铸锭进行机加工,锭型设计为无锥度锭身,即φ=0。同时,为了便于封焊和锻造变形的协调性,锭身窄面设计为没有任何弧度的平面。

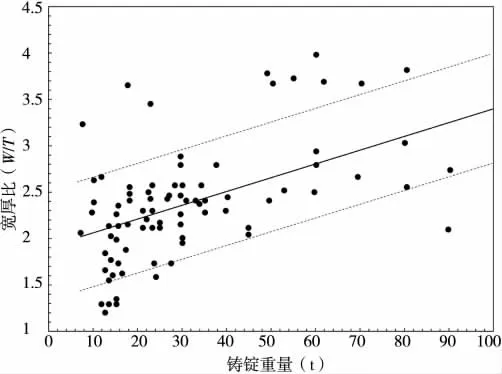

通过查阅国内外相关文献资料[5],可以总结出大断面宽厚板坯的高厚比和宽厚比分别与铸锭重量的关系(见图2,图3)。首先,对于高厚比,钢锭越高,冒口内的钢水越不易补缩进本体,易产生疏松和二次缩孔,也不利于钢水中气体和夹杂物的上浮,所以铸锭高度和高厚比不宜过大,国内外高度一般不超过3 500 mm,高厚比控制在2.5~3.5 之间;其次,增加厚度会加剧内部宏观偏析,增加铸锭开裂倾向。由图3 可知,铸锭重量约50t 时,宽厚比应控制在2.0~3.0 之间,而日本相关文献表明其宽厚比通常控制在3.5~4.0 之间。

对于冒容比P,一般取值在10%~20%,冒容比是影响钢锭内部质量及成材率的主要因素,锭重越大,钢种要求越高,冒容比越大。

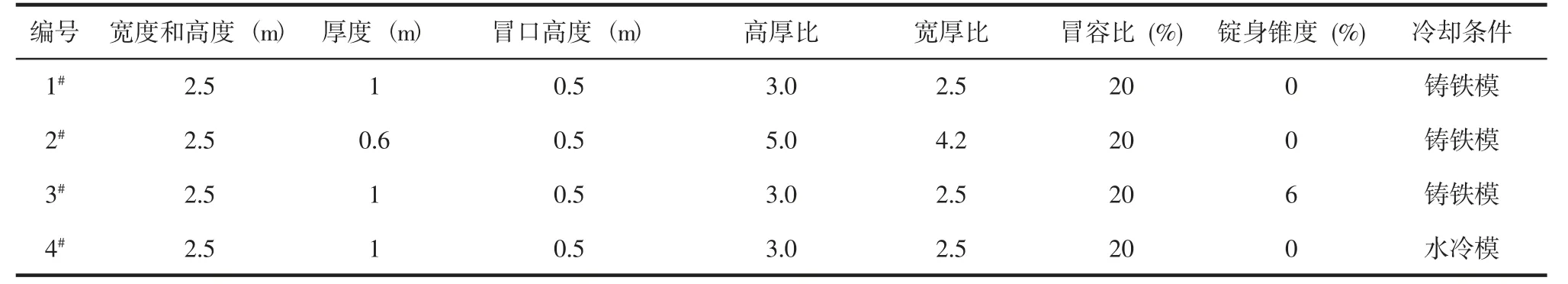

本文基于以上宽厚板坯的锭型设计准则,并兼顾铸铁模冷却和快速冷却的比较研究需要,共设计了三种锭型(见表1)。四个算例的锭型尺寸因子都在合理范围内。

2 模铸工艺的分析方法

图2 高厚比与铸锭重量的关系图

图3 宽厚比与铸锭重量的关系图

表1 锭型设计参数和冷却工艺条件

大型铸件的模铸工艺仿真包括对金属充型和凝固中多个物理过程的耦合分析,如温度场、流场、应力场、溶质浓度场、缩孔及缩松判据等。模拟凝固过程的核心环节是求解各物理过程的控制方程。首先,对于温度场,以能量守恒定律和傅里叶定律为基础,建立凝固过程中的导热微分方程,利用有限元法求解。通过热焓法处理凝固过程释放的潜热,求解时可以有效减小计算量。采用有限元法计算充型和凝固过程中的钢水流动状态。为了准确模拟高温状态下铸锭的热裂倾向,本研究采用高温粘弹塑性材料本构模型计算热应力。

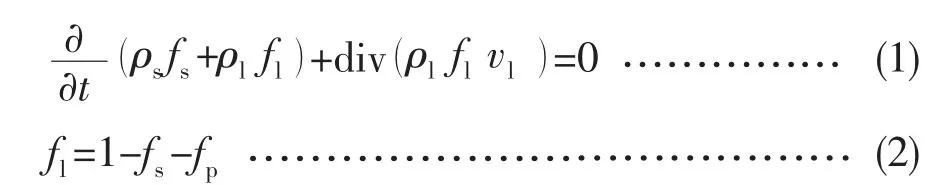

公式(1) 和公式(2) 为缩松模型的两个控制方程,分别为合金质量守恒方程和连续性方程:

式中:fs、fl和fp—分别表示固相、液相和疏松的体积分数;ρs、ρl和ρp—分别表示固相、液相和疏松的密度(g/mm3);vl—枝晶间的钢液流速(mm/s)。

对于C 元素的宏观偏析分析,本研究只计算铸锭的正常偏析,暂时无法计算比重偏析和反常偏析,其控制方程如下:

式中:l—扩散长度(mm);S—界面面积,(mm2);D—扩散率,c—溶质元素的浓度(ppm);下标sl—表示液固界面。

本研究的四个算例都以低压转子钢26NiCrMoV14-7 为研究对象,其固相线为1 492℃、液相线为1 430 ℃(见图4),钢锭模采用灰口铸铁。

高温下,材料的力学性能与应变速率强相关,本研究采用Perzyna 高温粘弹塑性模型计算铸锭的热应力,并定义粘塑性应变速率ε˙vp,其表达式为:

式中:η—粘性系数(Pa·s);n—幂指数。

笔者给出26NiCrMoV14-7 钢在高温下的屈服强度、弹性模量和Perzyna 模型参数(见图5)。

本文铸造工艺参数:过热度30 ℃,浇注速度4 t/min,钢锭与铸铁模的换热系数为1 000 W/m2K、与冒口内保温层的换热系数为200 W/m2K,由于是真空浇注,钢锭模与外部环境的换热仅考虑辐射换热,铸铁模的表面辐射系数为0.8。

图4 转子钢26NiCrMoV14-7 的热物性参数

图5 转子钢26NiCrMoV14-7 的高温本构模型参数

3 凝固过程的比较分析

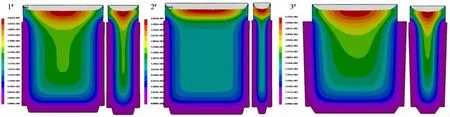

铸坯的凝固时间示意图可以客观反应铸锭内部的凝固顺序、熔池形状及凝固前沿动态的特征。根据1#、2#和3#锭型的完全凝固时间分别为12.7 h(52.5 t)、7.2 h(35 t) 和15 h(61.8 t) (见图6)。从图中还可以清晰判断凝固过程中熔池形貌的变化。对于1 m 和0.6 m 厚的无锥度宽厚板坯,其熔池形貌与铸坯外形相符,为近似无锥度的扁长U形熔池,垂直凝固前沿与铸坯外壁几乎平行;对于有锥度设计的3#铸锭,其宽面和窄面的熔池形貌在凝固过程中都呈较大锥度的V 形。

图6 锭型凝固时间计算结果

顺序凝固是铸造技术一项重要原则,即要求远离冒口的部分先凝固,靠近冒口的部分后凝固,保证钢水凝固的补缩条件。对于模铸工艺,就是要求熔池底部的凝固前沿缓慢上升,为冒口内钢水能够顺畅填充至凝固前沿创造有利条件,有效避免芯部疏松和缩孔。1#和2#算例的U 形熔池表明,无锥度的锭型设计对铸锭芯部质量有明显的负面作用,会导致芯部产生严重的疏松和缩孔缺陷。这是由于U 形熔池的垂直凝固前沿几乎平行生长,导致在一个狭窄、扁长的区域内,钢水几乎同时凝固,完全没有顺序凝固的过程。经过比较分析,铸坯厚度越小,这种现象越明显,以0.6 m 厚的铸锭(2#) 为例,凝固末期在深2.59 m、宽1.52 m 和厚度仅为0.12 m 的熔池内钢水几乎同时凝固,熔池底部前沿也未出现明显自下而上的变化过程。而有锥度设计的3#锭型,熔池有一个明显的自下而上的顺序凝固过程,在凝固过程中熔池保持良好的V 形特征。综上,对于构筑成形用的超大断面宽厚板坯,在锭型不能有锥度的前提下,必须采用梯度冷却控制技术使液芯形成V 形熔池,并产生顺序凝固过程,具体如采用分段水冷模控制冷却强度,强化铸模底座的冷却强度等方法。

4 疏松的比较分析

由1#、2#和3#锭型的内部缩松计算结果(见图7) 可知,1#和2#的无锥度锭型在凝固后内部疏松沿着中心面呈平面分布,且厚度越小疏松的分布面积越大,当厚度从1 m 降至0.6 m 时,疏松分布的平面区域从深2 m、宽0.45 m,增加至深2.4 m、宽1.24 m。因此,无锥度锭型厚度越小,铸锭出现芯部缺陷的概率越大、致密度越差。对比3#锭型的计算结果,在锭身设计有锥度条件下铸锭内部未出现明显疏松,铸锭的致密度得到显著改善。

根据铸造原理,收缩是凝固过程中的必然现象。然而,凝固收缩是否会导致形成缩松则与凝固条件有关。凝固收缩若能得到钢水的及时补充则可防止缩松的形成,所以凝固过程中的补缩通道是否畅通是决定缩松形成的关键因素。由前面的分析可知,在无锥度条件下,熔池形貌呈U 形,其垂直凝固前沿几乎平行生长,当两侧树枝晶搭接后,会阻塞上部钢水的补缩通道,钢水在树枝晶之间的流动将极为困难。此外,在凝固后期,熔池较大范围内的钢水同时进入液固两相区,进一步限制钢水的流动性。由此最终导致1#和2#铸锭内部形成严重的疏松缺陷。对此可以通过设计有锥度的锭型加以改善。

5 铸造应力的比较分析

计算结果表明,锭型凝固后的应力状态受锭型尺寸的影响,三个算例中最大应力水平都超过300 MPa,其中,1#和2#锭型在宽面和窄面的夹角位置出现明显的应力集中,而3#锭型因窄面为圆弧面,收缩应力均匀分布在圆弧面上,无明显的应力集中区域(见图8)。此外,经过比较可知,厚度对宽厚板铸造应力的影响较小。

图7 锭型内部疏松计算结果

图8 1#、2#和3#锭型的铸造应力计算结果

6 C 宏观偏析比较分析

图9 C 元素宏观偏析(正偏析) 的计算结果

本文转子钢26NiCrMoV14-7 中C 元素含量为0.35 wt.%。本文只计算正常偏析(A 偏析和V偏析),而模铸大钢锭还会因游离晶体下沉在底部形成负偏析锥。根据铸锭内C 元素宏观偏析的计算结果(见图9) 可知,四个算例都呈现出C 元素含量从坯壳向芯部逐步增加的趋势,靠近坯壳为成分均匀层(0.35 wt.%),而芯部区域C含量偏高为0.55 wt.%~0.59 wt.%,这是正常偏析的典型特征,符合局部溶质再分配定律。比较可知,铸锭厚度和锥度等尺寸因素对靠近坯壳成分均匀层的深度没有明显影响,深度都在130~150 mm之间。而根据4#算例,加大冷却速度后,会显著扩大成分均匀层的深度至200 mm。因此加快冷却速度对C 元素的宏观偏析有明显的改善作用。

从四个算例都可以观察到典型V 形偏析带,它是在凝固后期由于自由移动的等轴晶填补钢锭凝固收缩形成的空腔所造成的。此外,在1#~3#算例中观察到明显的A 形偏析特征,而快速冷却的4#算例中未观察到A 形偏析。关于A 形偏析的形成原因,普遍认为是当初生晶体下沉时,被排挤的一部分钢水上升,钢锭再继续凝固,这部分富集杂质及合金元素的钢液被仍在生长的树枝晶滞留住,形成了A 形偏析带。由于杂质和合金元素的富集,A形偏析是一类有害的偏析的形式。4#算例未出现明显的A 形偏析是因为在快速冷却条件下,树枝晶快速生长形成了范围较宽的液固两相区,有效抑制钢液的自然对流运动,富含溶质元素的钢液无法有效上升,进而抑制了A 形偏析的形成。

7 结 语

为了探索构筑成形用超大断面宽厚板坯的模铸方法,本文研究了各类锭型在模铸工艺条件下的凝固过程和内部质量情况,具体结论如下:

(1) 与传统有锥度的锭型相比,无锥度的新锭型会导致熔池形状呈U 形,不利于铸锭形成自下而上的顺序凝固过程,恶化了芯部钢水的补缩条件。铸锭内部疏松的计算结果也进一步印证了无锥度设计对凝固后期钢水补缩条件的负面作用,而且厚度越小,疏松缺陷分布范围越广、致密度越差。

(2) 宽厚板坯的厚度对铸造应力的影响较小,同时在新锭型宽面和窄面的夹角位置会出现明显的应力集中。

(3) 宽厚板坯的厚度和锥度对C 元素的宏观偏析分布规律和V 形偏析没有显著的影响,而加快冷却速度可以显著加大成分均匀层的深度,抑制A 形偏析的形成。

(4) 用传统模铸工艺无法制备出高质量的超大断面宽厚板坯,而需要采用梯度冷却技术形成自下而上的顺序凝固过程, 并通过加快冷却速度的方法提高铸锭的致密度。