薄板坯连铸连轧生产线改造研究

2021-05-17刘宝龙赵国明

刘宝龙,赵国明

随着冶金行业产能逐渐趋于饱和,国内新上热连轧项目已少之又少,而市场竞争日趋激烈,产品细分也越来越严重;很多企业采取向高端市场进军,提高产品质量和产品性能等方式,以提高生存和发展的能力。国内某钢厂引进德国西马克90 年代薄板坯连铸连轧(CSP) 先进技术,总生产能力250 万t/年,产品规格为1.2~20 mm 厚、900~1 680 mm 宽的热轧带钢钢卷。现该生产线已使用近20 年,设备出现不同程度的老化,多年的生产实践证明,薄板坯连铸连轧生产的热轧带钢产品表面质量、力学性能及后续深加工能力均与常规热连轧产品有一定的差距[1]。为了提高所生产产品的强度级别,生产高品质、高附加值热轧产品,需要对该生产线进行升级改造。

本文在尽量利用现有设施和资源,减少工程量和占地面积,降低工程投资的基础上,采用国内先进成熟、安全可靠的工艺和技术方案,对不同的方案的优缺点进行比较分析。

1 主要设备及工艺特点

1.1 工艺流程和特点

薄板坯连铸连轧生产线主要包括薄板坯连铸机、1 号辊底式加热炉、粗轧机(R1)、2 号辊底式加热炉、精轧机组(F1~F6)、带钢层流冷却系统和卷取机。

工艺流程为:电炉或转炉炼钢→钢包精炼炉→薄板坯连铸机→摆式剪→1 号辊底式加热炉→除鳞机→粗轧机→2 号辊底式炉→事故剪→除鳞机→6架CVC 精轧机→卷取机→层流冷却→卷取机→出卷→取样→打捆→喷号→入库。

该生产线采用以下新技术:连铸结晶器出口厚度由70 mm 增加到90 mm;增加了结晶器电磁制动;扇形段采用新的动态液芯压下技术;结晶器液面控制增加涡流检测;两线连铸生产时,均热炉采用摆动过钢方式,实现向轧机供坯的工艺衔接;6机架精轧机组,产品最小厚度由原来的1.2 mm 降至1.0 mm;精轧机组采用CVCPLUS 技术及辊缝润滑技术;在精轧机出口处设置了压带风机等。

1.2 主要设备特点

(1) 连铸机 该连铸机为二机二流立弯式结构。中间包容量36 t,结晶器出口厚度90 mm,铸坯宽度900~1 680 mm,弯曲半径R3 250 mm。铸速低碳保证值最大4.8 m/min、高碳保证值最大4.5 m/min、最小2.8 m/min。结晶器液面控制增加涡流检测。后续建设连铸结晶器出口厚度改到90 mm,增加结晶器电磁振动、液芯压下等技术。

铸坯从连铸机拉出后,由铸坯切断剪将其切头、分段。由于铸坯速度一般在5~7 m/min,速度较慢,故在设备选型上选用摆式飞剪。为便于轧件咬入轧机,剪刃形状为弧形。

(2) 加热炉 该生产线包括两座辊底式加热炉,位于粗轧机前后。1 号加热炉炉长178.8 m,由加热段、输送段、摆动段、保温段组成,炉子同时具有加热、均热、储存(缓冲) 的功能,可容纳4 块38 m 长的板坯,单机生产的缓冲时间20~30 min,最高炉温1 200 ℃,铸坯入炉温度870~1 030℃,出炉温度1 100~1 150 ℃。2 号加热炉炉长66.8 m,主要起均热、保温作用,最高炉温1 150℃,铸坯最高入炉温度1 120 ℃,最高出炉温度1 130℃。加热炉燃料为混合煤气,烧嘴型式为热风烧嘴。

(3) 高压水除鳞系统 该生产线在粗轧机和精轧机前各设1 个除鳞箱.对轧件实行二次除鳞,以保证带钢表面质量。设有粗轧高压水泵站和精轧高压水泵站。粗轧高压水泵站的最大压力40 MPa;最大水量495 m3/h;精轧高压水泵站最大压力40 MPa,最大水量315 m3/h。

(4) 粗轧机 单机架四辊不可逆式轧机的作用是将铸坯经一道次的轧制轧成所需的坯厚。最大轧制力42 000 kN,工作辊尺寸Ø880/Ø790 mm×1 900 mm,支撑辊尺寸Ø1 500/Ø1 350 mm×1 900 mm;主电机功率8 300 kW,电机转速0~140/400 rpm,速比4.45;轧出坯厚33.0~52.5 mm;轧机上设入、出口导卫装置、工作辊冷却装置、支承辊冷却装置、水压除尘装置;轧机下部设置标高调整装置补偿辊子磨损及对轧制线标高进行调整。

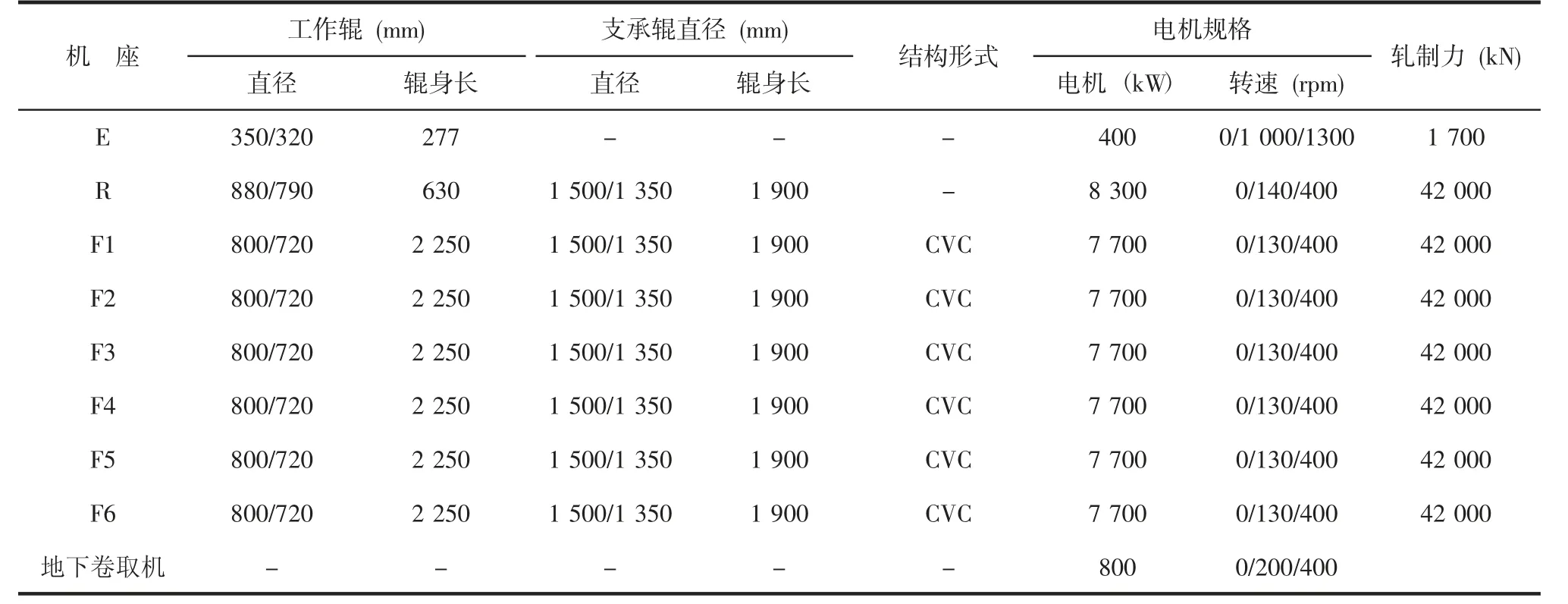

(5) 精轧机组 六机架四辊不可逆式轧机(F1~F6),连续式布置,最大轧制力为4 200 kN,主电机功率均为7 700 kW,机架间距5 500 mm,F6 最大出口速度15.7 m/s,板带厚1.2~20 mm,板带宽900~1 680 mm,终轧温度900~950 ℃(见表1)。

(6) 层流冷却 将带钢由终轧温度900~950 ℃冷却到550~650 ℃。层流冷却装置共有8 个倾动集管组,分为1 个喷淋区、26 个微调区、8 个精调区;冷却区长度为43 200 mm,另有一个4 800 mm的空冷段;最大水量约为5 240 m3/h,水压为0.07 MPa;设置高位水箱,以保持水量及水压的相对恒定,并设有侧喷,用来使钢板上新旧冷却水交换,提高冷却效率。

(7) 卷取机 电机通过万向接轴单独驱动三个助卷辊,电机通过变速箱驱动卷筒,卷筒是四棱锥、链板式结构,分三级涨缩,涨缩是由旋轴密封供油的液压缸来实现,助卷辊驱动液压缸内装有位移传感器,以控制助卷辊与卷筒间隙,并且通过伺服控制实现助卷辊跳过带钢头部的功能;卷取温度一般在550~650 ℃,最大卷取速度15 m/s,芯轴驱动电机功率为800 kW。

表1 主要设备参数

2 改造方案

为满足拟建热轧机组产品大纲的生产要求,充分利用CSP 线现有设备,节省建设投资,根据已确定的轧线主要设备配置,笔者提出如下工艺设备改造方案。

2.1 1 架粗轧+7 架精轧布置方案

该方案采用紧凑型布置方案,粗轧机组是单机架,生产线长度短,投资较小,粗轧产能和精轧产能匹配较好;精轧机组采用成熟、可靠的7 机架连轧方案,F0~F6 轧机全部采用液压压下系统和厚度自动控制(AGC) 系统,可提高带钢全长厚度控制精度,采用工作辊轴向窜动及弯辊技术,可保证对带钢凸度和平直度的控制精度,保证产品质量(见图1,表2)。

(1) 新增步进梁式加热炉2 台、装、出钢机、炉区辊道、板坯库辊道及设备;新增粗轧区域设备,包括高压水粗除鳞机、E/R 粗轧机组、前、后推床、推废装置及保温罩、粗轧区域辊道;新增热卷箱、飞剪和精除鳞箱、层流冷却及输出辊道,3#夹送辊和卷取机、打捆机、托盘小车式钢卷运输区相关设备。

(2) 将原CSP 线带立辊的粗轧机移做拟建热轧精轧机组的F0E 和F0 轧机。主传动电机及传动系统不变。

(3) 将原CSP 线精轧机组的F1~F6 机架移做拟建热轧精轧机组的F1~F6 机架,现有轧辊接轴、齿轮座、主接轴、电机接轴利旧。

(4) 将原CSP 线精轧机组的F6 主电机移做拟建热轧精轧机组的F4 主电机,新增F6 主电机,以便提高后段轧机速度,其余机架主电机不变。

(5) 原CSP 线2 台全液压地下卷取机利旧使用。为满足提高精轧机组出口速度的要求,3# 卷取机更新卷取主电机;同时更新夹送辊及助卷辊传动电机。

2.2 2 架粗轧+6 架精轧布置方案

该方案粗轧机组采用双机架,投资较大,R1轧制1 道次,R2 轧制5 道次,生产线长度较长,温降较大;精轧机组是采用6 机架连轧,F1-F6 轧机全部采用AGC 自动厚度控制和弯串辊板形控制技术,由于比方案一少一台轧机,轧制薄规格产品时,各轧机的压下量分配较大,板形控制困难,产 品质量不易控制(见图2,表3)。

图1 1 架粗轧+7 架精轧工艺布置图

图2 2 架粗轧+6 架精轧工艺布置图

表3 主要设备参数

(1) 和1+7 布置方案一样,新增加热炉区设备、粗轧和精轧除鳞箱、热卷箱、飞剪、层冷区设备和3#卷取机区设备、运输区相关设备,原CSP线2 台全液压地下卷取机利旧使用。

(2) R1 粗轧机组利旧,新增E2/R2 粗轧机组、前、后推床、推废装置及保温罩、粗轧区域辊道。

(3) 原CSP 线精轧机组作为拟建热轧精轧机组,原R1 立棍轧机移做F1E 轧机。

3 结 语

通过分析某钢厂薄板坯连铸连轧生产线的工艺特点及设备组成,为充分利用原生产线的主要设备,同时满足改造后的产能、产品及投资预算,笔者分别从产能、产品质量、改造难度、投资等方面比较分析两种改造方案的优缺点。经对比分析,笔者认为粗轧R 轧机+7 台精轧机组的方案满足用户需要,产品质量、板形、精度比较好,改造施工容易。