7075-T6 铝合金搅拌摩擦焊组织及性能分析

2021-05-17谷松伟于海东

赵 佳, 谷松伟, 于海东

随着航空、 航天、 高速列车、 高速舰船等工业制造领域的发展, 铝合金等轻金属材料焊接结构获得了广泛应用[1], 对铝合金, 尤其是硬铝、超硬铝的焊接质量要求不断提高。 但是, 铝合金熔焊残余应力大, 焊接过程中易产生气孔、 夹渣及焊接变形等缺陷, 熔焊质量难以保证, 返修率高, 生产成本高。 搅拌摩擦焊为固态连接, 在被焊材料处于流塑态下进行焊接, 能够避免焊接过程中空气中的氢、 氧元素在焊缝金属中的溶解[2],并且焊接热输入小。 因此, 搅拌摩擦焊在焊接铝等轻金属中能够获得质量优良的焊缝。

7075-T6 为时效强化型超硬铝, 是商用最强铝合金之一, 广泛用于航空航天、 轨道交通等领域。由于时效强化型铝合金采用熔焊工艺焊接时接头易出现热裂纹及强度下降等问题[3]; 7075 铝合金作为结构件时, 一般采用铆接形式, 但铆接接头重量大, 增加材料消耗及产品成本。 而搅拌摩擦焊的固相连接特性将有望从根上解决7075 等时效强化型铝合金焊接问题。 本文采用16 mm 厚7075-T6 铝合金板进行平板对接单道搅拌摩擦焊焊接试验, 分析焊接接头微观组织与力学性能。

1 试验材料与方法

1.1 实验材料

搅拌摩擦焊试验用料取自16 mm 厚的7075-T6 铝合金板, 材料在轧制状态下供货。 焊接件尺寸为300 mm×300 mm×16 mm( 见图1) 。 搅拌头的材质为工具钢, 轴肩表面为带凹槽及隔热槽结构,搅拌针表面开有螺纹槽( 见图2) 。 最终采用的焊接工艺参数为: 转速400~500 r/min, 焊接速度100~140 mm/min, 搅拌头倾角2.5°, 搅拌头下压量0.2 mm。

图1 焊接件规格尺寸简图

图2 铝合金搅拌头三维示意图

1.2 试验方法

(1) 微观组织观察

沿焊缝横向切取金相试样100 mm×10 mm×16 mm, 研磨抛光后腐蚀制备金相试样, 采用Stemi 2000-C 体式显微镜在5 倍放大倍数下观察焊缝整个横截面的宏观形貌; 采用OLYMPUS GX71 倒置式金相显微镜在200 倍放大倍数下观察焊缝横截面不同区域微观组织, 分析各区域晶粒大小及组织形貌的区别。

(2) 拉伸试验

沿垂直焊缝方向切取两个拉伸试样, 按GB/T 2651 标准加工试样( 见图3) , 采用CSS-44300 电子万能试验机进行拉伸试验。(3) 显微硬度检测

图3 拉伸试样尺寸

沿垂直焊缝方向切取硬度试样, 经抛光腐蚀后在岛津HMV-2T 显微硬度仪上沿焊缝横截面中部依次在母材、 前进侧热影响区、 前进侧热机影响区、 焊核区、 后退侧热机影响区、 后退侧热影响区及母材区进行焊缝横向的显微硬度测试, 两测试点间隔1 mm。

2 试验结果及分析

2.1 焊缝宏观形貌及X 射线检测

7075-T6 铝合金试验焊接过程平稳, 焊后获得的焊缝表面质量均匀, X 射线检测焊缝内部无缺陷, 仅在焊缝表面的焊具返回侧出现一定量的飞边( 见图4) , 这是由于在焊接压力作用下部分焊缝金属被搅拌头轴肩带出, 由于焊接过程中焊缝两侧所受机械作用不同, 导致焊缝两侧金属塑性流动不同, 搅拌头将前进侧金属旋挤到焊缝后退侧, 导致后退侧压力增加。 因此, 随着焊接进行会在焊缝后退侧产生连续飞边。

图4 7075 铝合金FSW 接头表面形貌及X 射线检测结果

通过对焊接接头横截面的宏观金相检测发现,焊核区、 轴肩影响区、 热机影响区、 热影响区及母材区分区明显, 未发现未熔合、 疏松、 孔洞等焊接缺陷; 焊核区形呈“ 洋葱环” 组织, 热机影响区形成塑性变形流线带型组织(见图5)。

2.2 焊接接头微观组织

7075-T6 铝合金在轧制状态下供货, 其显微组织为沿轧制方向排列的板条状组织, 在其边缘均匀分布着强化相组织(见图6(a))。

焊核区和轴肩影响区为细小再结晶等轴晶组织(见图6(b), (c)), 焊核区平均晶粒尺寸约为3~4 μm, 轴肩影响区平均晶粒尺寸约为10 μm。

图5 接头横截面宏观金相

图6 7075-T6 铝合金FSW 接头微观组织形貌

在焊接过程中, 焊核区金属与搅拌头剧烈摩擦, 产生大量的热量, 使搅拌头周围金属软化并随搅拌针流动, 当焊缝金属温度达到再结晶温度时,焊缝金属开始形成新的晶核, 新形成的晶核在搅拌针强烈搅拌下形成细小的再结晶等轴晶组织。

另外, 焊核区不同部位的晶粒尺寸不同, 焊缝中部晶粒比焊缝表面晶粒小。 这是由于焊接过程中焊缝金属受到搅拌头强烈作用, 温度较高, 焊缝表面主要依靠辐射散热, 散热速度较慢, 再结晶晶粒稍有长大; 而焊缝中部依靠热传导换热, 散热速度快, 高温停留时间短, 晶粒长大倾向小, 晶粒较轴肩影响区细小。

热机影响区材料在搅拌摩擦焊接过程中发生严重的扭曲变形, 晶粒尺寸比焊核区大, 但小于母材区。 根据焊接过程中所受搅拌头作用的不同, 分为前进侧热机影响区( 见图6(d)) 和后退侧热机影响区( 见图6(e)) 。 在焊接过程中热机影响区材料受到焊核区塑性流动材料的粘性摩擦作用, 产生内部剪应力, 在内剪应力作用下发生塑性变形, 变形的晶粒在焊接热作用下发生回复再结晶, 最终形成较为细化的再结晶组织。

热机影响区与母材区之间为热影响区, 该区仅受焊接热作用, 因此其晶粒较母材发生长大(见图6(f))。

2.3 接头硬度

对16 mm7075-T6 铝合金搅拌摩擦焊焊接接头横截面中部进行显微硬度检测, 发现硬度分布呈“ W” 形( 见图7) 。 其中, 母材区的平均硬度为165HV, 而焊缝区由于发生不均匀软化现象, 焊核区平均硬度约为140 HV, 焊核区两侧的金属距焊缝越远硬度值越低, 最低值107.8 HV 出现在热机影响区与焊核区的交界处。

焊缝不同区域的显微硬度由焊缝组织决定。 焊缝发生软化是因为在焊接过程中焊缝金属受到焊接热作用, 强化相溶解所致。 虽然焊核区的强化相已经全部溶解, 但由于晶粒细小, 硬度值仍然较高。热机影响区和热影响区的强化相虽然仅部分溶解,但由于晶粒尺寸较焊核区粗大且不均匀, 所以该区域的显微硬度值最低, 是焊缝最薄弱区域。

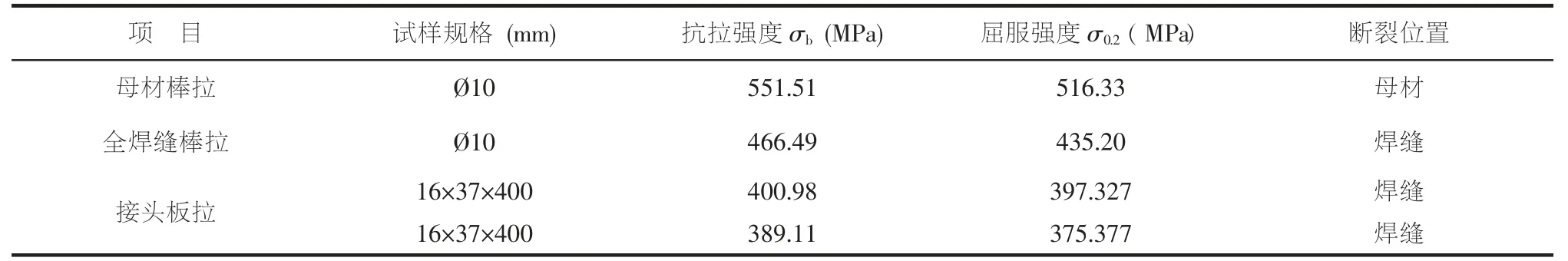

表1 接头力学性能

图7 焊接接头的硬度分布

2.4 力学性能

用16 mm7075-T6 铝合金搅拌摩擦焊焊接接头试样进行两组横向拉伸试验、 一组全焊缝棒拉试验及一组母材棒拉试验( 见表1) 。 由试验结果可知,接头抗拉强度平均值395 MPa, 达到母材强度的72%, 接头屈服强度平均值386.4 MPa, 达到母材屈服强度的75%。 母材及焊接接头的断后伸长率分别为8.0%和3.5%, 断面收缩率分别为10%和5%, 说明7075-T6 铝合金焊接接头及材料本身的塑性较差。 接头横向拉伸试样在热机影响区与焊核区交界处发生断裂( 见图8) 。 原因在于焊核区与热机影响区间的过渡区域的不均匀组织由热机影响区高度扭曲变形晶粒与焊核区细小等轴晶组成, 且热机影响区部分强化相已经溶解。 由此可知该区域为焊接接头力学性能最薄弱部位。

图8 拉伸试样断裂后实物图

3 结 语

(1) 7075-T6铝合金搅拌摩擦焊焊接接头由焊核区、轴肩影响区、热机影响区、热影响区组成,焊核区及轴肩影响区由细小等轴晶组成,且焊核区焊缝内部晶粒更细化;热机影响区晶粒严重扭曲,组织不均匀,部分强化相溶解;热影响区的组织类似母材,但由于受到焊接热作用,晶粒发生长大。

(2) 最高硬度出现在母材区,由于焊接接头发生软化现象,硬度均低于母材,呈“W”形分布。最低硬度值在焊核区与热机影响区的交界处,该区强化相的溶解及组织不均匀是主要原因。拉伸试样断口位于焊核区与热机影响区的交界处,也证明此处为焊接接头最薄弱部位。