氯乙烯悬浮聚合添加剂对CPVC树脂热稳定性能的影响

2021-05-13白天祥于二雷王贺云陈思羽魏忠

白天祥,于二雷,王贺云,陈思羽,魏忠,2*

(1 石河子大学化学化工学院/新疆兵团化工绿色重点实验室,新疆 石河子 832003;2 新疆天业(集团)有限公司博士后科研工作站,新疆 石河子 832000)

PVC树脂通过氯化后形成CPVC树脂,因比PVC有了更高的氯含量[1-3],故CPVC较PVC有更高的机械强度、更大的密度,其耐热变形性等亦均比PVC有较大的提高[4-5],同时具有更好的自熄阻燃性能,因而CPVC是性能优良的新型材料,被广泛用于建筑行业、化工、冶金、造船、电器、纺织等领域,应用前景十分广阔[6-10]。

CPVC的合成方法主要有水相悬浮法和气固相法,气固相法由于其操作简单没有污染被广泛使用,影响气固相法CPVC性能因素主要有PVC原料及氯化工艺条件的不同,目前国外常采用氯化专用PVC树脂生产CPVC[11-14]。目前,国内对CPVC主要是氯化工艺条件的研究,制备CPVC主要采用通用型树脂调控工艺条件制备性能优异的CPVC。不同的PVC树脂结构对氯化过程的影响不同,而且国内对于哪种PVC树脂结构氯化后效果较好尚不清楚,所以研究哪种PVC树脂结构更更利于气固相氯化具有重要的现实意义。

国内PVC树脂种类繁多,但是没有符合氯化专用要求的PVC树脂,这就造成国内大多数厂家生产的CPVC树脂质量相较国外生产的CPVC产品质量有一定的差距,而在中国这一庞大的塑料市场中,CPVC塑料尚属新产品、新材料,其利润空间和市场发展空间均有很大的吸引力[15-18],制造出质量媲美国外厂家生产的CPVC势在必行[19]。

不同类型的PVC树脂结构氯化之后的热稳定性差距较大[20]。目前氯化专用PVC树脂主要选择较为疏松型PVC树脂和孔隙率高、比表面积大、无表皮的PVC树脂,其中,疏松型PVC树脂初级粒子间隙较大,便于氯化时氯向树脂内部扩散,可使树脂内外氯化均匀,从而提高CPVC树脂的热稳定性及制品的物理机械性能。本文的前期研究[21]发现,PVC悬浮聚合中添加剂对PVC树脂的内部形态结构和皮膜具有很大的影响。

目前还没有在悬浮聚合中添加不同添加剂后所形成的PVC氯化后所得CPVC树脂的差异性研究,因此,本文研究选用界面阻聚剂、表面活性剂、沉淀剂三类添加剂通过悬浮聚合而成的氯化专用PVC树脂通过气固相法得到CPVC树脂,通过分析氯化后CPVC的热稳定性及内部链段结构,探究有利于气固相氯化的PVC树脂结构,为目前国内研究氯化专用PVC树脂提供借鉴。

1 实验材料与方法

1.1 实验试剂

氩气、氯气、CaCO3、软水和氯乙烯单体,新疆天业(集团)有限公司;白炭黑(SiO2),青岛硅酸钠厂;四氢呋喃(THF),天津化学试剂厂;聚乙烯蜡和氧化聚乙烯蜡,天津利安隆鑫材料有限公司;三乙醇胺,天津市富宇精细化工有限公司;十二烷基苯磺酸钠(SDBS)、羟丙基甲基纤维素(HPMC65SH-400)HPMC2,阿拉丁试剂(上海)有限公司;羟丙基甲基纤维素(HPMC65SH-50)HPMC1,山东瑞泰化工集团有限公司。

1.2 聚合

氯乙烯(VCM)悬浮聚合在5 L聚合釜中进行。先称量3 kg软水,并通过聚合釜加料阀门加入一定量软水,关闭聚合釜阀门后通入高纯氮气进行0.9 MPa加压;检查聚合釜密闭性完好后进行泄压,之后加入 HPMC10.85 g,HPMC20.55 g,碳酸氢铵1.00 g、EHP 0.80 g以及一定量的添加剂然后通过启动真空泵使釜内压力降低-0.080 MPa,从单体罐经加料阀门精确加入1.00 kg氯乙烯单体后关闭加料阀,以转速为600 r/min冷搅30 min使体系均匀分散;冷搅后将温度升至57.5 ℃时开始反应并计时,当转化率达到75%~80%由聚合釜底阀出料,经水清洗、离心、50 ℃下干燥36 h后得到PVC树脂。

1.3 氯化反应

PVC树脂的氯化主要采用气固相法氯化方法,氯化反应分三步进行。首先,筛选PVC树脂颗粒粒径在100~200 μmPVC树脂;其次,在55 ℃的条件下进行预氯化反应,使得树脂具有一定的耐高温性;最后升高至75 ℃,使其达到氯化反应的活化能,打开紫外灯,使树脂在19 %氯气浓度下进行深度氯化3 h,然后关闭氯气,在氩气氛围下吹扫多余的氯气并降温,最后进行洗涤烘干。

1.4 表征方法

1.4.1 氯含量

氯化聚氯乙烯在氧气中充分燃烧,形成二氧化碳,水蒸气和氯化氢气体。氯化氢气体被碱溶液吸收后,产生氯离子。将铬酸钾溶液加入溶液中,并用氯化银溶液滴定。氯含量计算公式如下:

(1)

式(1)中C是硝酸银溶液的浓度(mol/L),V是滴定样品时消耗的硝酸银溶液的体积(mL),V0是滴定空白样品时消耗的硝酸银溶液的体积,M是称量的氯化聚氯乙烯的质量。

1.4.2 热重分析(TGA)

热稳定性是由德国NETZCHSTA449F3 Jupiter热重分析仪在氮气气氛下以100 mL/min的流速和10 ℃/min的加热速率测定的。使用5%质量损失温度(T5%)和最大分解速率(Td)处的温度(℃)评估样品的热稳定性。

1.4.3 链段结构

使用德国Brucker ADVANCE 400核磁共振波谱仪在400 MHz下通过13C-NMR表征,并根据相关文献[22]计算CPVC链上Cl原子的位置分布。

1.4.4 加工热稳定性

通过Huck流变仪在180 ℃和35 r/min下测试CPVC树脂的热稳定性。

2 结果与分析

2.1 三乙醇胺界面阻聚剂类PVC对CPVC树脂性能的影响

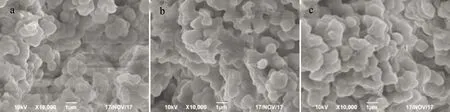

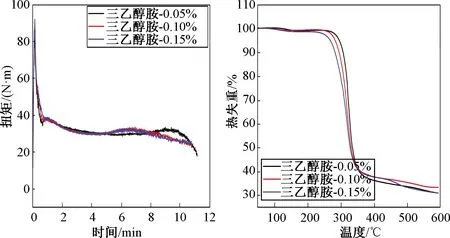

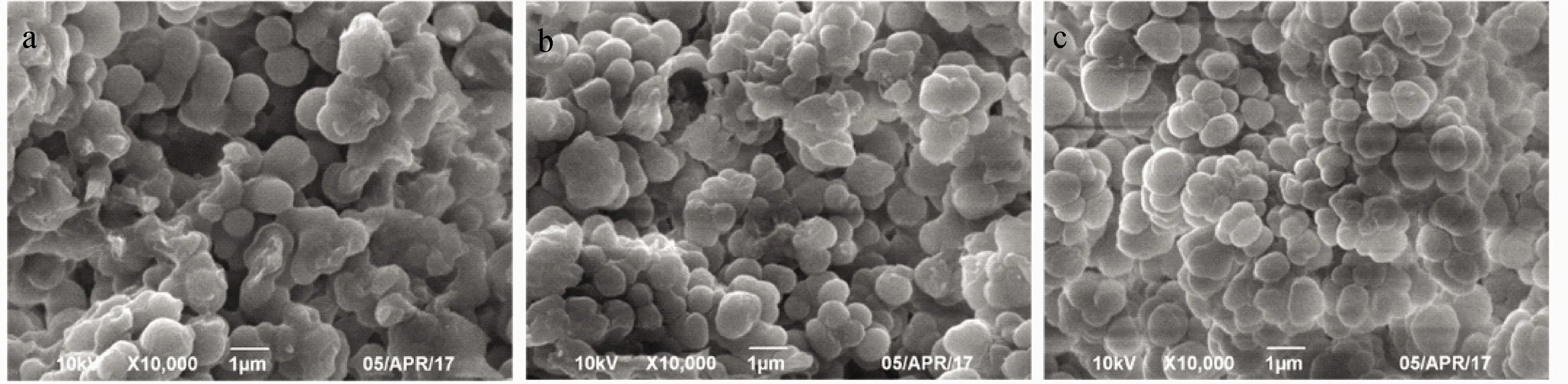

为了调整PVC树脂内部聚集态形貌,在聚合体系中添加三乙醇胺界面阻聚剂,结果(图1)显示:随着三乙醇胺添加量的增加,树脂的熔结程度降低。主要原因是三乙醇胺存在的胺基有阻聚作用,可以阻碍大分子自由基增长,添加三乙醇胺后,使聚合物大分子更早团聚,从而使聚合而成的PVC树脂的熔结程度降低。

图1 0.05%(a)、0.1%(b)、0.15%(c)三乙醇胺添加量下PVC树脂聚集态

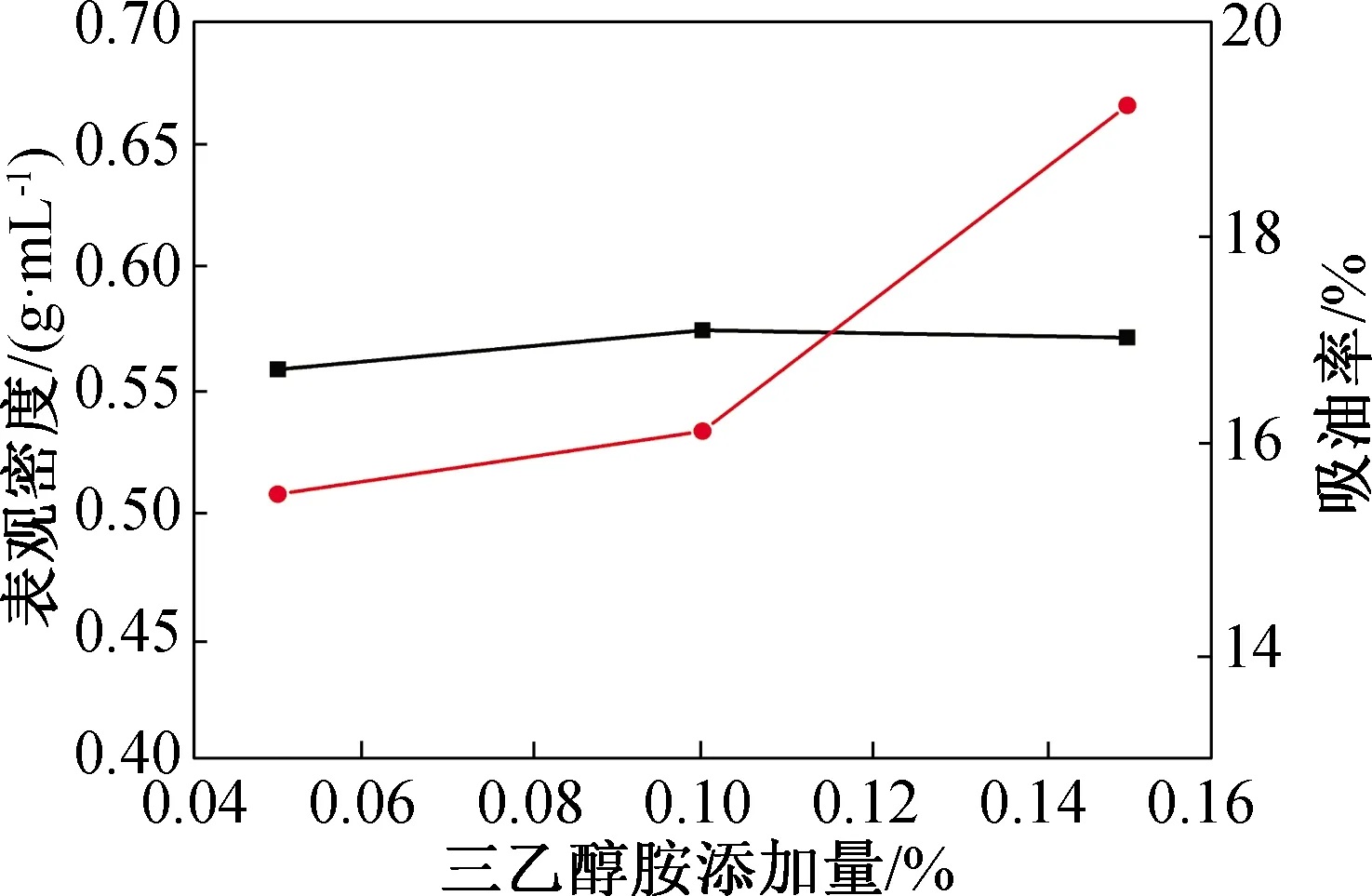

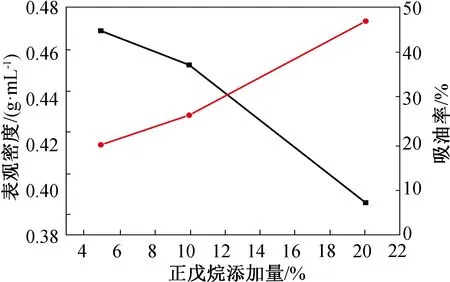

由图2可知:由于树脂颗粒的规整性不变树脂的表观密度变化不大,但是随着三乙醇胺添加量的增加,PVC树脂的吸油率会有所增加,表观密度变化不大。主要原因是添加三乙醇胺后PVC树脂的初级粒子减小,同时在聚合过程中初级粒子能更早的聚并使得PVC树脂内部形成较多的孔隙,另一方面,分散剂与VCM单体发生接枝共聚减少,使得树脂颗粒皮膜减少,故树脂吸油率增加。

图2 三乙醇胺对PVC树脂表观密度和吸油率的影响

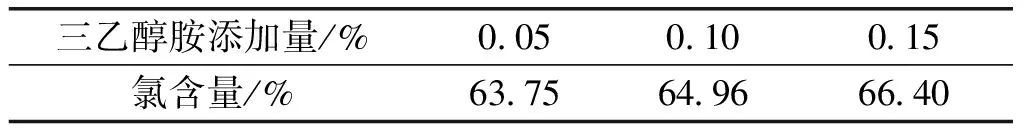

从表1可知:随着三乙醇胺添加量的增加,氯化PVC树脂的氯含量从56.7%上升到66.4%。这是因为随着三乙醇胺添加量的增加,PVC树脂的内部孔隙增加,这种孔隙的增加在树脂氯化过程中具有促进氯化的效果,导致CPVC树脂氯含量的增加。

表1 三乙醇胺对CPVC氯含量的影响

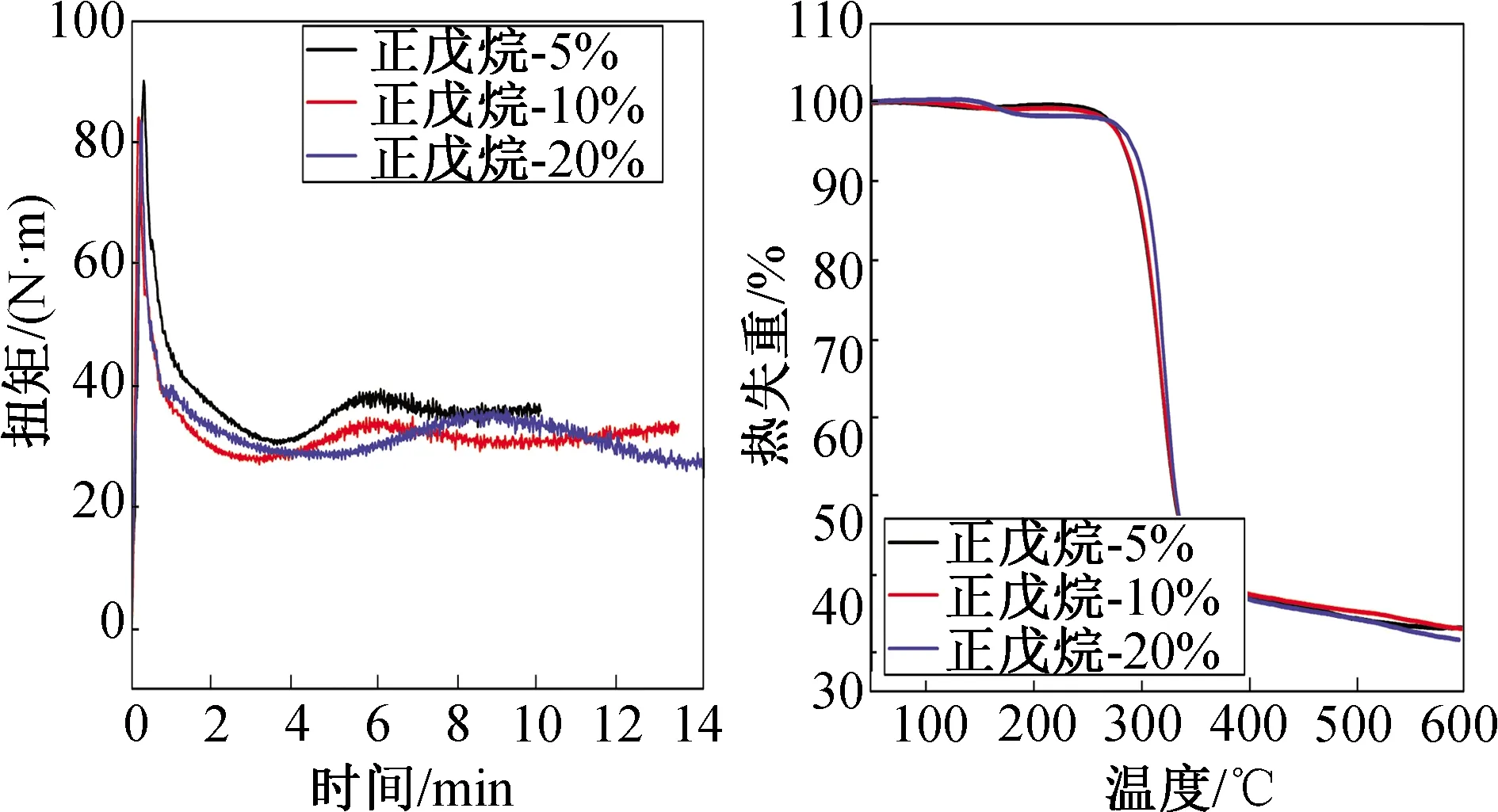

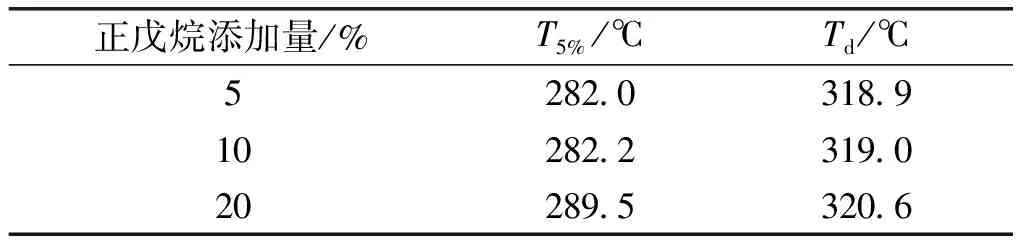

PVC树脂氯化后成为CPVC主要是由于发生取代作用,大量的氯自由基取代氢形成氯化聚氯乙烯树脂,氯化聚氯乙烯相比聚氯乙烯树脂,在热性能方面有很大的提升。结果(图3、表2)显示:不同三乙醇胺添加量聚合而成的PVC树脂氯化后的CPVC树脂热稳定性和加工热稳定性差异较大,这是因为随着三乙醇胺的增加,PVC树脂的吸油率增加且表观密度变化不大,导致树脂氯化过程中的差异主要由树脂的吸油率大小决定,当树脂吸油率高,树脂内部孔隙较多,氯化过程中树脂会出现过度氯化的趋势,从而导致树脂氯化不均匀,热稳定性下降。

图3 三乙醇胺对CPVC热稳定性的影响

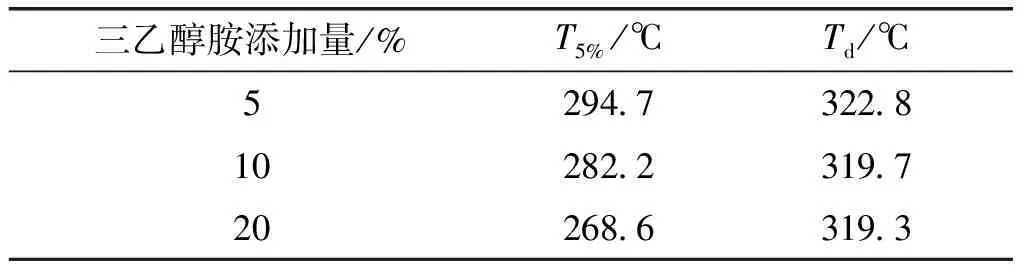

表2 三乙醇胺对CPVC热分解温度的影响

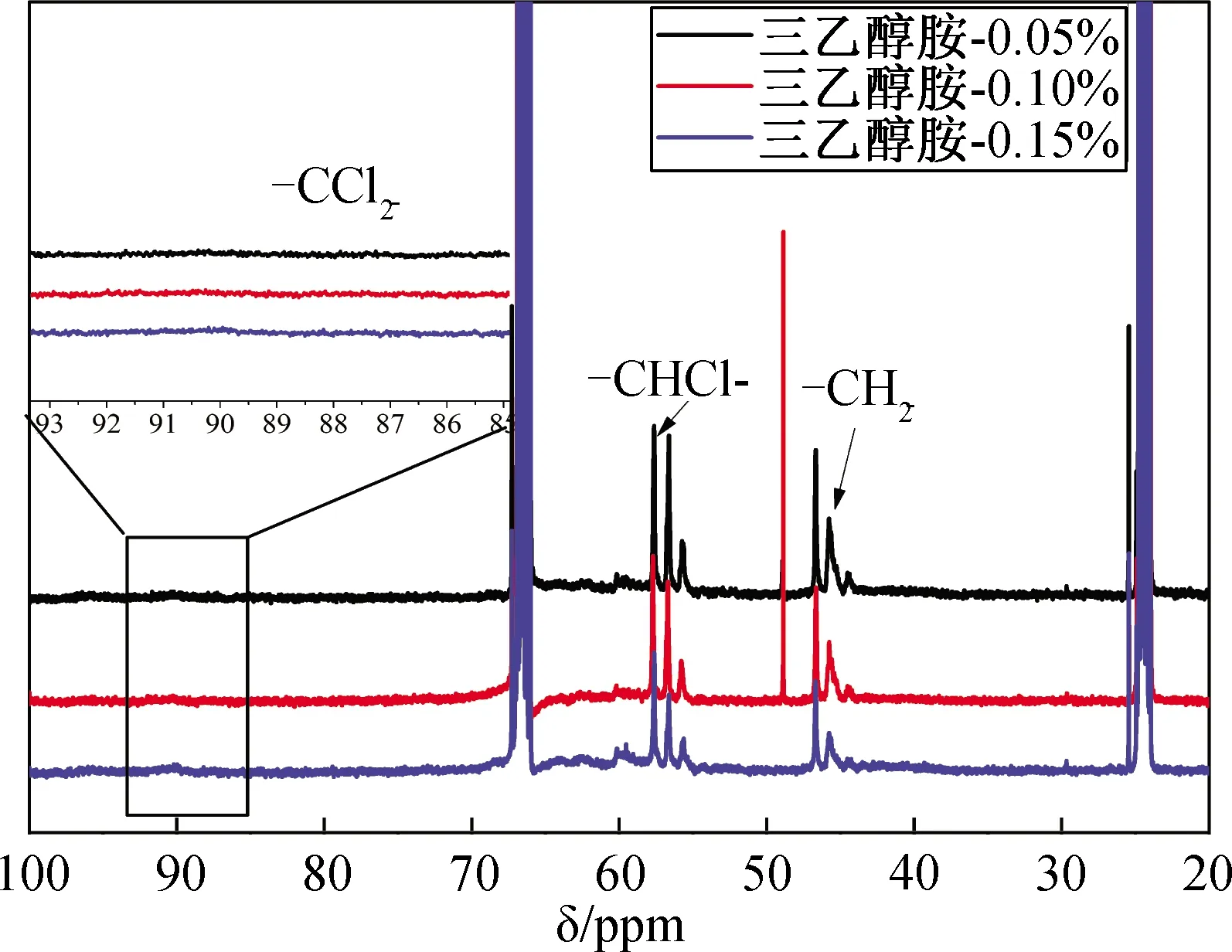

为了探究热稳定性下降的原因,对氯化后的树脂进行内部链段结构分析。不同的PVC氯化后的CPVC树脂内部链段结构各不相同,而在PVC聚合过程中添加三乙醇胺这种界面阻聚剂主要是为了聚合出一定表观密度具有高孔隙率的PVC树脂。树脂内部链段结构主要有3个部分。

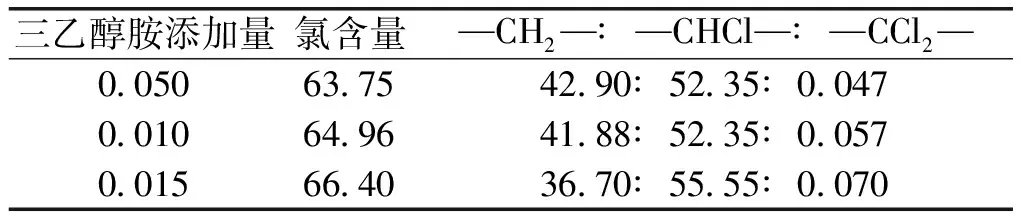

从图4、表3可见:随着三乙醇胺的增加,由于PVC树脂内部孔隙的增加,PVC树脂氯化后的氯含量随之增加,—CH2—结构单元随之下降,—CHCl—结构单元出现递增的趋势,—CCl2—结构单元也逐渐增多;当三乙醇胺增到0.015%时,PVC树脂内部孔隙较大,此时PVC树脂氯化过程中会造成氯化过度使得—CCl2—结构单元增多,而—CCl2—结构单元会促进CPVC树脂进行脱HCl发生热降解,造成树脂热稳定性下降。

图4 不同三乙醇胺含量下CPVC的核磁

表3 三乙醇胺对CPVC内部链段结构的影响 单位:%

2.2 正戊烷沉淀剂类PVC对CPVC树脂性能的影响

由于氯乙烯悬浮聚合属于沉淀聚合,PVC在VCM中的溶解度低,故在低转化率下聚合物大分子就从VCM单体中沉淀出来不断聚集、增长,最终形成如扫描电镜中的初级粒子,在加入沉淀剂以后,聚合物大分子就更快的沉淀出来形成更小的初级粒子核,进而生长形成更小的初级粒子,故当沉淀剂添加量增加就形成更小的初级粒子。

图5显示:随着沉淀剂含量增加,初级粒子的融结程度降低。这是因为加入沉淀剂以后形成了更小的初级粒子,且在聚合后期反应达到静态点时,由于有沉淀剂的存在使得从沉淀剂与氯乙烯单体中聚合出来的聚合物不易在初级粒子之间的间隙堆积,故初级粒子的融结程度降低且沉淀剂含量越高越明显。

图5 5%(a)、10%(b)、20%(c)正戊烷添加量下PVC树脂聚集态

由图6可知:随着沉淀剂含量的增加,树脂的表观密度都降低,树脂的吸油率增加。这主要是由于沉淀剂的加入PVC大分子更快的沉淀出来形成了更小的、融结程度更低的初级粒子,使得PVC颗粒内部形成了较多的孔隙,并且随沉淀剂添加量的增多而增多,故树脂的表观密度呈现逐渐降低、吸油率呈逐渐增加的趋势。

图6 正戊烷对PVC树脂表观密度和吸油率的影响

将添加沉淀剂正戊烷聚合而成的PVC在以上氯化工艺条件下进行氯化,得到氯含量不同的CPVC。从表4可知,随着正戊烷添加量的增加,氯化后的CPVC树脂氯含量逐渐增大。主要原因是在聚合过程中添加沉淀剂正戊烷使PVC树脂的吸油率增加,树脂内孔隙增加,PVC树脂在氯化过程中的有效氯化反应增加,使得氯化后的树脂氯含量随之增大。

图7、表5显示:随着添加量的增加,氯化后树脂的加工热稳定性逐渐变好,热稳定时间逐渐增大。主要原因在于氯化过程中PVC树脂内部由于添加沉淀剂,形成大量的孔隙,在氯化过程中,使得氯化过程中的传质传热过程更加充分,形成的CPVC树脂加工热稳定性和热稳定性增加。

图7 正戊烷对CPVC热稳定性的影响

表5 正戊烷对CPVC热分解温度的影响

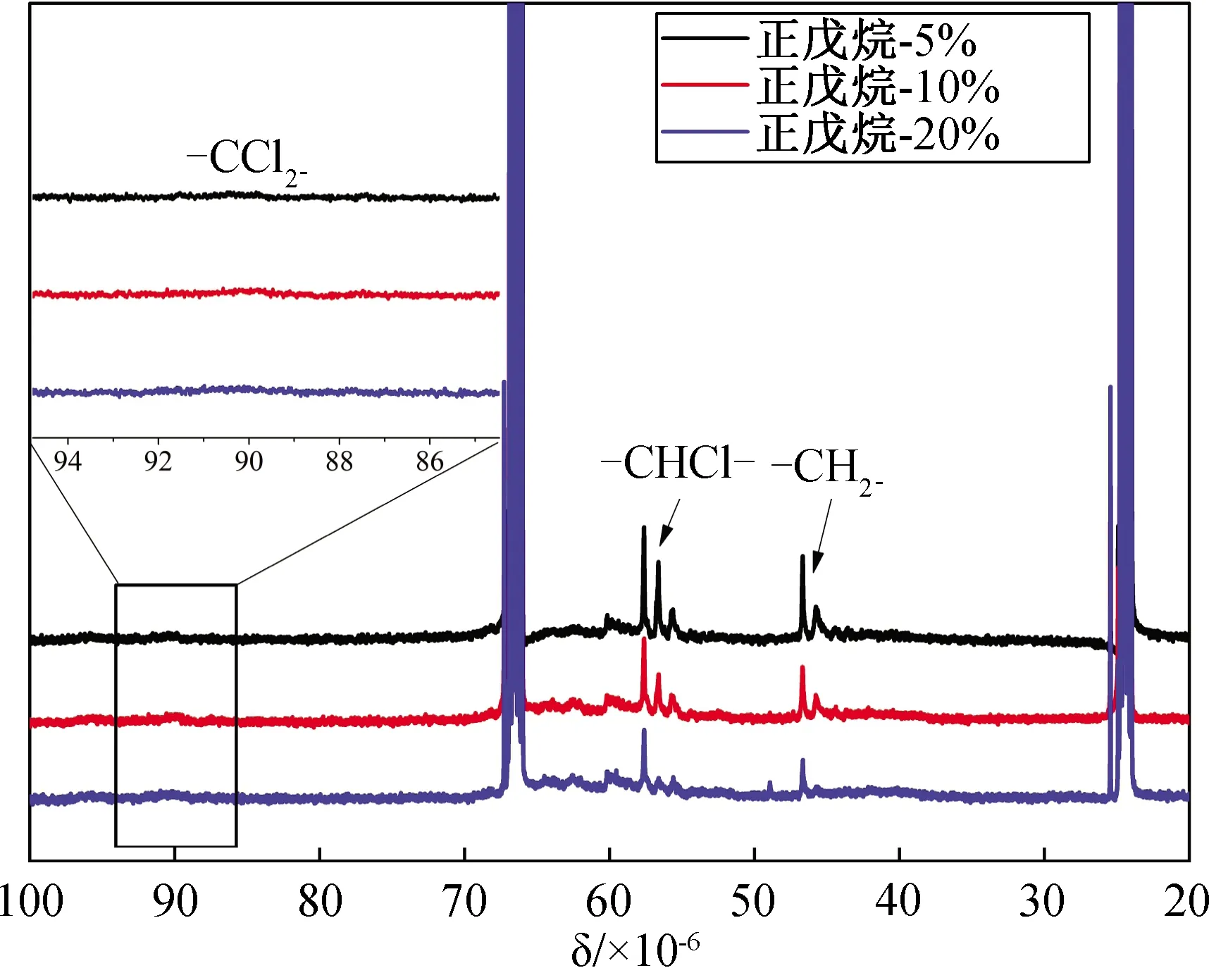

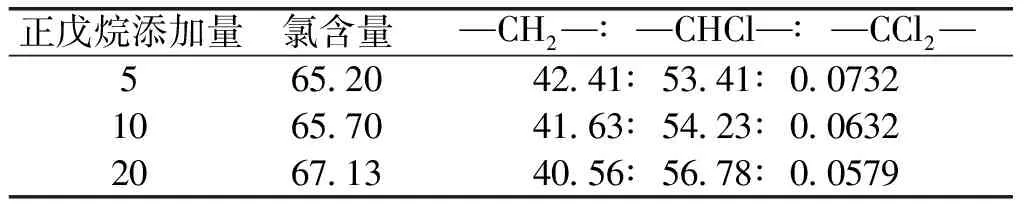

图8和表6显示:随着添加沉淀剂的增加,PVC氯化后的CPVC树脂中氯含量逐渐增加,—CH2—结构单元降低,—CHCl—结构单元逐渐增加,—CCl2—结构单元逐渐降低。这是因为随着沉淀剂的增加,聚合而成的PVC树脂内部聚集情况较为疏松,氯含量容易提高,树脂氯化更充分。树脂氯化更加均匀。

图8 不同正戊烷含量下CPVC的核磁谱图

表6 三乙醇胺对CPVC内部链段结构的影响 单位:%

2.3 SDBS表面活性剂类PVC对CPVC树脂性能的影响

添加SDBS主要是为了获得皮膜包裹较少的PVC树脂,此种树脂更有利于后期的氯化效果。图9显示:随着SDBS添加量的增加,PVC树脂内部初级粒子粒径变化不大,但同时初级粒子间的孔隙增多。这主要是小分子的SDBS更易进入单体小液滴内部包覆在初级粒子表面造成的。

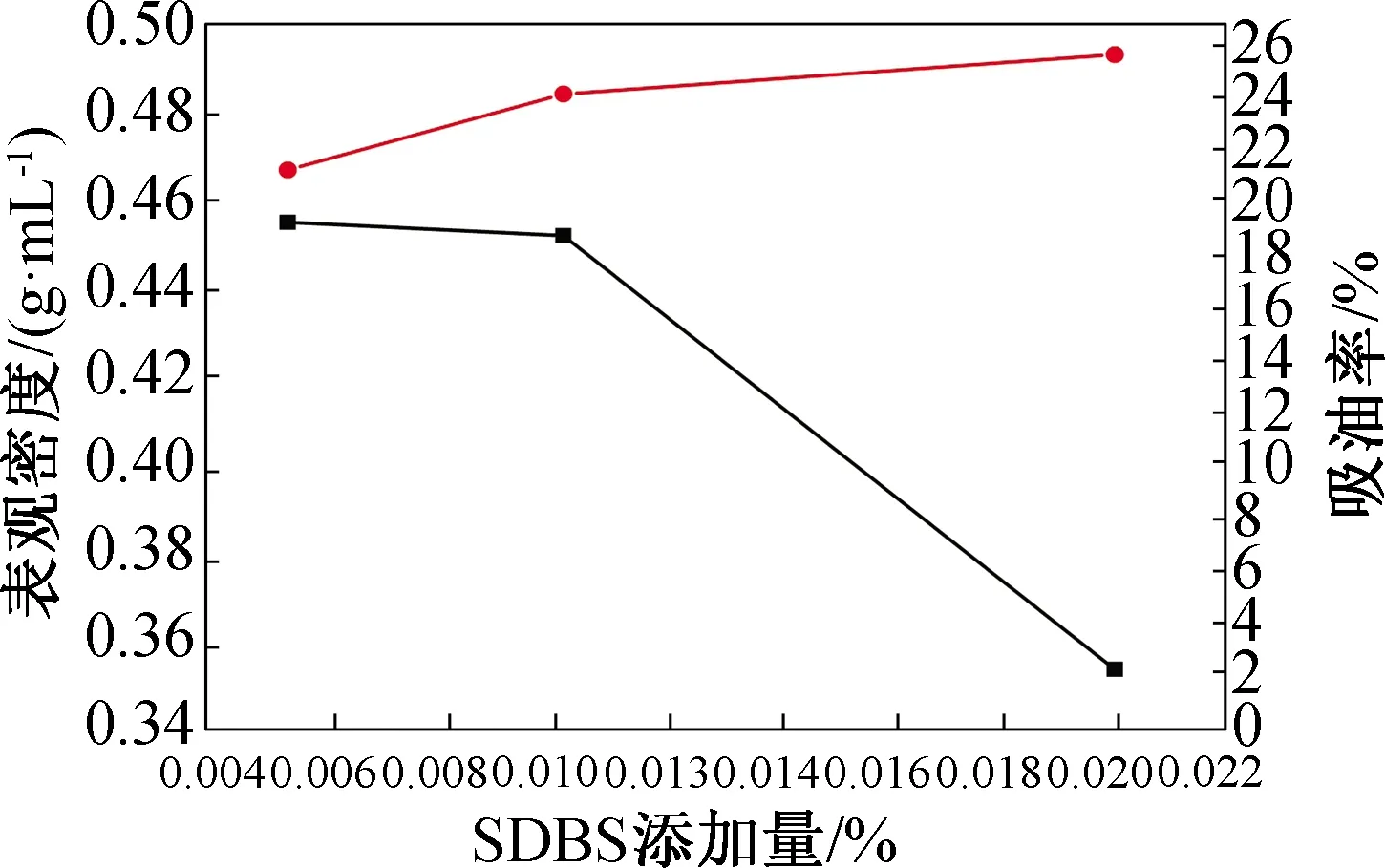

图9 0.005(a)、0.01%(b)、0.02%(c)SDBS添加量下PVC树脂聚集态

图10显示:随着SDBS添加量的增加,PVC树脂的吸油率增加,但是树脂的表观密度急剧下降。其主要原因是随着SDBS添加量的增加,树脂初级粒子堆积更加疏松,导致树脂内部的孔隙较为丰富,所以树脂的吸油率上升,树脂的表观密度显著下降。

图10 SDBS对PVC树脂表观密度和吸油率的影响

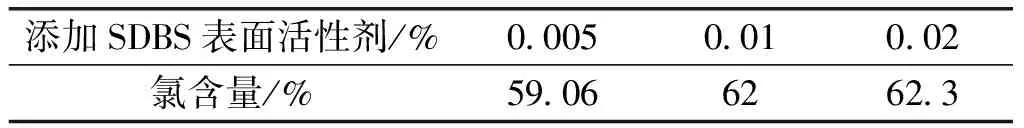

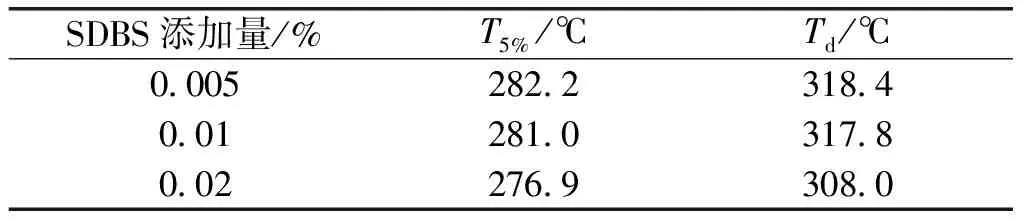

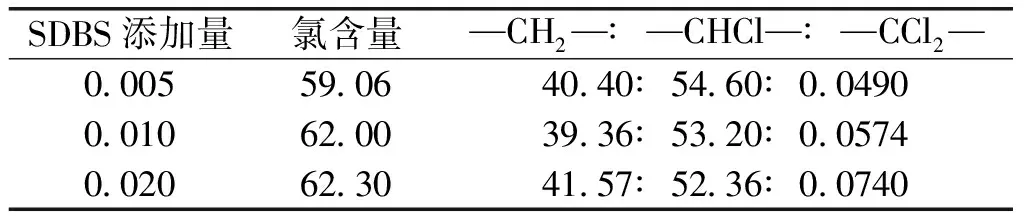

选用添加SDBS类PVC树脂进行氯化,结果如表7所示。

由表7可知:氯化后树脂的氯含量没有大幅度提升,只从56.7%上升到62.3%。其主要原因是随着SDBS添加量的增加,树脂的表观密度降低过多,但吸油率并没有过多提升,导致树脂氯化时发生的有效取代反应较少,从而导致树脂氯含量没有提升上去。

表7 采用SDBS表面活性剂PVC氯化后氯含量

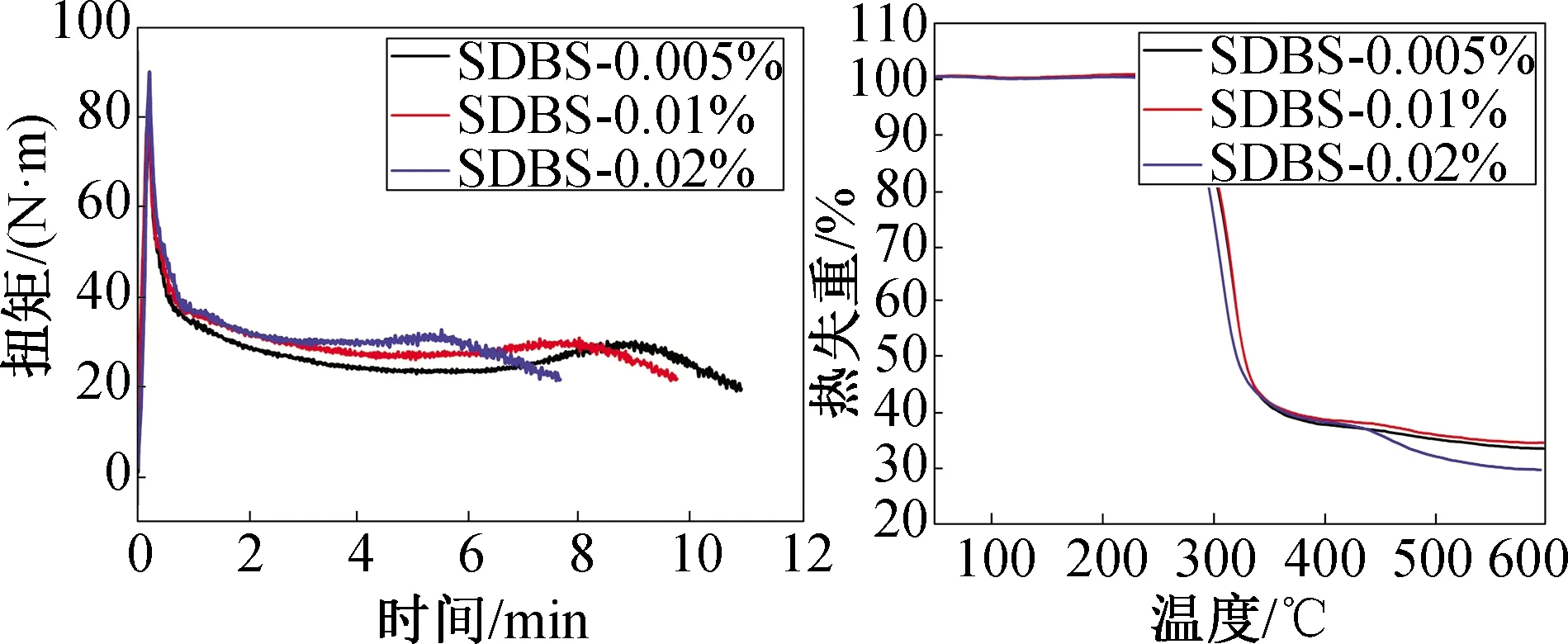

图11 SDBS对CPVC热稳定性的影响

表8 SDBS对CPVC热分解温度的影响

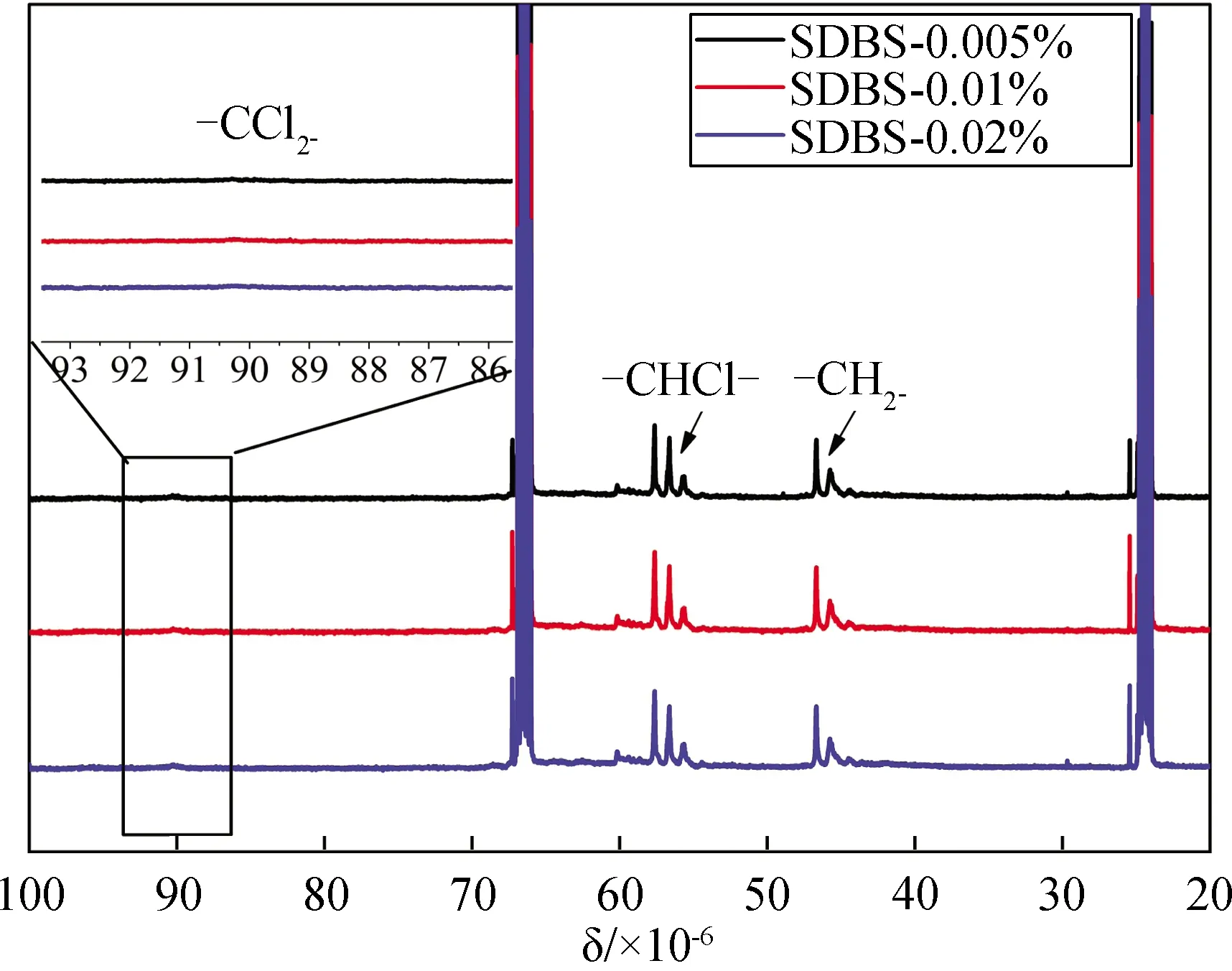

为了探究添加SDBS类PVC氯化后的树脂内部链段结构,进行核磁分析,结果(图12、表9)显示:随着SDBS添加量的增加,树脂的氯含量也随之增加,其中—CH2—结构单元变化较小,而—CCl2—结构单元出现增加的趋势,而过多的—CCl2—会发生脱HCl导致树脂热稳定性下降。

图12 不同SDBS含量下CPVC的核磁谱图

表9 SDBS对CPVC内部链段结构的影响 单位:%

3 结论

(1)PVC悬浮聚合中添加剂对CPVC热稳定的影响因素主要是内部孔隙含量、皮膜厚度以及树脂内部疏松程度,三乙醇胺阻聚剂使树脂内部孔隙增加、皮膜减少,正戊烷沉淀剂丰富了内部孔隙并使树脂内部更疏松,SDBS表面活性剂则使皮膜减少。

(2)更多的内部孔隙及更少的皮膜可以提升氯化程度,但是会使PVC树脂局部过度氯化,不稳定的—CCl2—结构增加从而降低热稳定性,疏松的内部结构可以提高氯化均匀性提高热稳定性。