基于CFD的发动机冷却水泵流场数值模拟及性能优化

2021-05-13谭礼斌袁越锦王萍黄灿

谭礼斌,袁越锦,王萍,黄灿

(1 陕西科技大学机电工程学院,陕西 西安 710021;2 隆鑫通用动力股份有限公司技术中心,重庆 400039)

冷却水泵性能的好坏直接影响着发动机整机工作性能和寿命[1],冷却水泵的设计与开发必须满足水力性能、振动噪声和疲劳强度等技术质量指标,才能生产出有竞争优势的泵产品[2],然而,在实际工程项目中设计工程师通常依据理论或经验进行冷却水泵的设计,初步设计的模型往往达不到预期的水力性能要求,因此,在基础结构模型上进行参数化建模设计及对核心部件进行参数择优研究的工作是非常重要的。

近年来,随着CFD(computational fluid dynamics)仿真技术的兴起和计算机硬件的发展,基于三维流体仿真分析及优化的数值分析方法已在工程机械设计及优化中得到相应的作用[3-4],基于CFD的泵性能及优化分析已逐渐成为泵行业的趋势[5-7]。

韩娜[8]利用Fluent软件对离心泵内部及出口处速度及压力场进行模拟,相关结果为相似尺寸和功能的离心泵设计提供了支撑;薛党勤[9]利用正交优化方法对离心泵叶片包角及冲角进行了研究,对每个模拟结果对比分析得出符合设计要求的方案;谢红太等[10]采用 Inventor的多次曲线设计叶片泵来提高其性能;司乔瑞等[11]采用正交试验设计方法对低比转数离心泵进行优化研究,使得效率高于规定标准的7%;王燕燕等[12]基于叶轮设计理论进行叶轮改进设计,结合数值模拟分析,对比分析获取叶轮最优方案。

上述研究对泵流场模拟及优化大多是基于参数变量的单一优化目标优化或多方案模拟结果对比分析后寻求最优结构,基于这种方法的设计与优化存在经验性的尝试而可能造成产品设计开发周期延误的风险,若能自动迭代寻优进行产品方案优化设计则可避免开发周期延误,而且目前针对自动化寻优的“模型—仿真—优化”集成优化分析的研究相对较少,因此,本文以某发动机冷却水泵为研究对象,基于CTATIA软件和STAR-CCM+软件搭建“数模—仿真”集成优化方法,实现水泵性能的自动优化,输出及储存计算结果,提出相应的优化方案,改善水泵的工作性能,旨在为冷却水泵的设计开发及性能优化奠定理论基础。

1 模型构建

1.1 物理模型构建

某发动机冷却水泵的实物图如图1所示。

图1 某摩托车发动机冷却水泵示意图

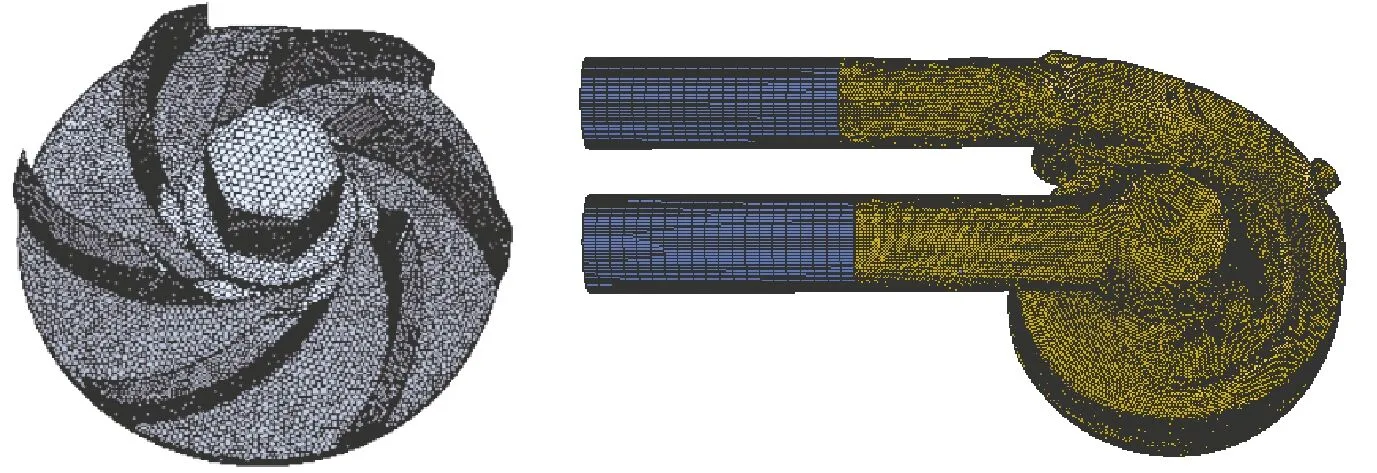

采用CATIA 2014软件以1∶1等比例绘制三维模型,导入流体分析软件STAR-CCM+ 11.06中进行网格划分。网格主要由蜗壳(包括进水口、出水口)区域网格和叶轮区域网格二部分组成;选取多面体网格技术和边界层网格技术对水泵进行网格划分,并采取特征线加密的方式对叶轮叶尖进行加密;为使湍流充分发展,减小回流,在数值仿真软件中对蜗壳进出口段采用了100 mm的拉伸层网格处理。划分完成后的网格示意图如图2所示。

图2 冷却水泵计算域网格图

1.2 数学模型

本文选用STAR-CCM+ 11.06中Realizable k-ε湍流模型[13-14]进行冷却水泵流场数值模拟,模拟不考虑温度,数值求解过程仅需要求解流体连续性方程和动量方程[13-14]。STAR-CCM+软件模拟分析就是求解相应的控制方程,计算完成即可获得相应的流场模拟信息。

1.3 模型求解

本文采用STAR-CCM+软件对冷却水泵内部流场特性进行数值模拟,其边界条件设置如下:

叶轮旋转域。叶轮的旋转通过设定旋转方向和旋转转速实现,叶轮旋转速度为3 750 r/min,处理为旋转坐标参考系(Moving Reference Frame,MRF)。通过MRF方法实现旋转区域与非旋转区域间的数据传递。

流体域。蜗壳入口边界设置为压力入口,出口采用质量流量出口边界,流体介质为20 ℃清水,密度为998 kg/m3;相关边界数值与实验测试工况保持一致;其余壁面边界采用无滑移壁面边界,计算域壁面函数采用STAR-CCM+推荐的Two-layer all y+wall treatment模型。

为实现冷却水泵性能曲线的自动迭代计算,采用场函数(Field Function)[15]进行变流量工况边界条件的设置。采用迭代仿真实现水泵性能计算,计算流量为4、6、8、10、12、14、16、18、21 L/min九个工况,每个工况点迭代求解3 000步,共迭代27 000步,实现9个工况点的计算及结果自动存储(Autosave功能)。

2 数值模拟的结果与分析

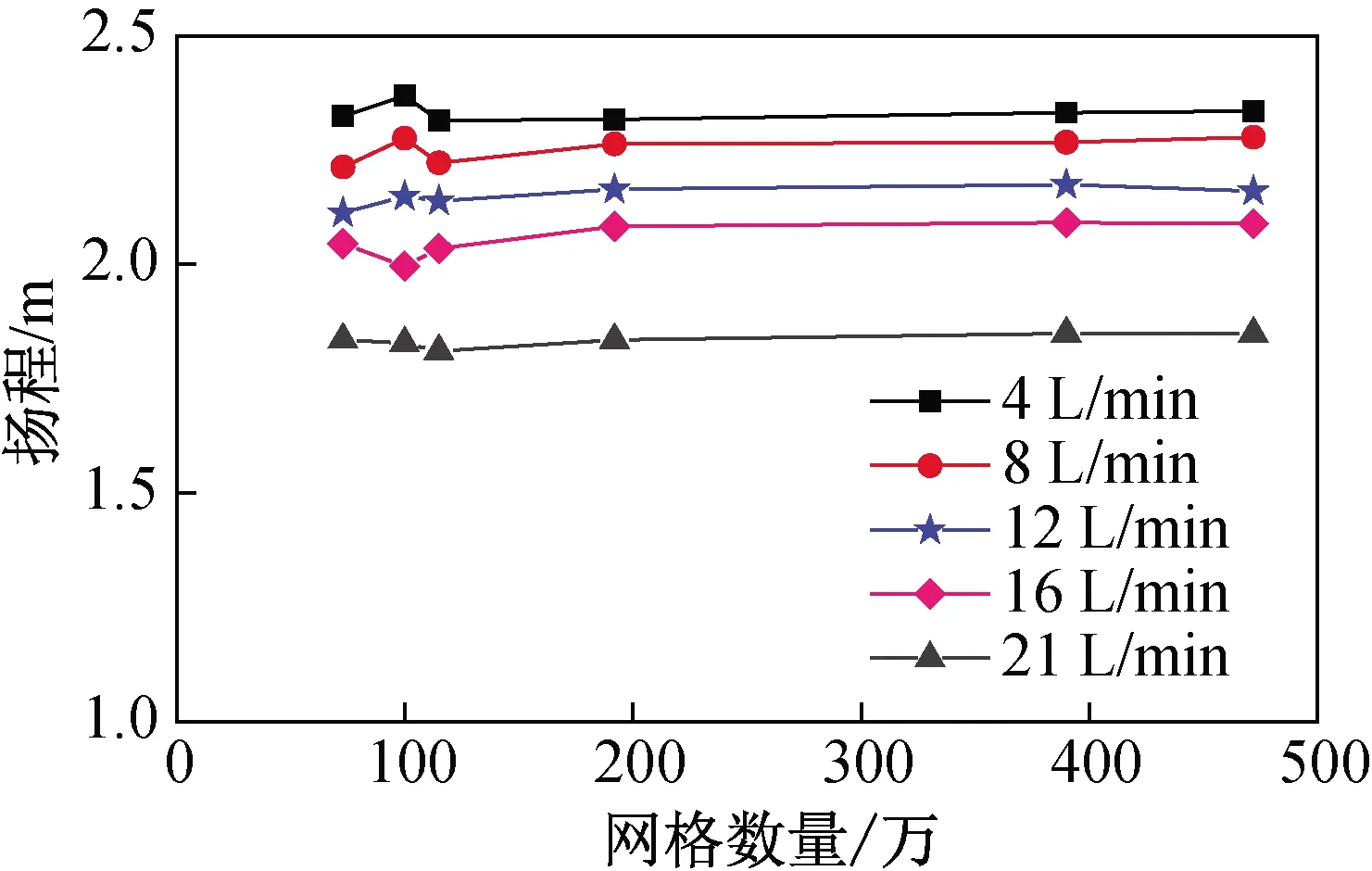

2.1 网格无关性验证

STAR-CCM+网格类型包括多面体网格、四面体网格及切割体网格3种,前期工作已验证对于旋转类部件,在核心区域网格一致的情况下,多面体网格划分具有网格数量少、计算时间耗时短的优点[16],因此,本文选用多面体网格进行网格划分。本文选取5个测试流量点对网格数量无关性进行验证,得出网格无关性曲线(图3)。计算域网格在200万后,指定计算工况点下计算的扬程值随网格数量的增加而改变,因此,综合考虑计算精度和计算成本,选择网格数约为200万的计算模型做后续流场特性及性能优化的研究。

图3 网格数量无关性研究

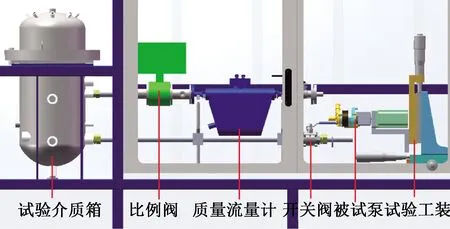

2.2 实验验证

图4是冷却水泵实验测试装置示意图,冷却水泵实验按照国家标准《QCT 288.1—2001汽车发动机冷却水泵试验方法》进行。被试泵通过专用工装连接到测试台架,驱动电机以一定转速带动水泵工作。整个测试过程通过外置控制箱实现泵前、泵后压力的自动调节,质量流量计用于测量测试状态下的水泵流量。测试数据由实验测试系统内部集成的水泵性能分析程序进行自动数据处理及分析,生成对应的水泵性能曲线(流量-扬程曲线、流量-效率曲线)。

图4 冷却水泵性能测试台架布局示意图

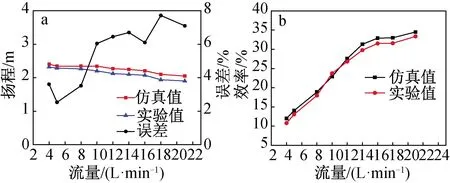

图5为水泵扬程、效率实验与仿真对比曲线图。从图5可知:扬程的仿真值与实验值的变化趋势基本一致,最大误差约为7.7%,整体平均误差约为5.5%,误差在可接受的范围内(图5a);效率的仿真值与实验值的变化趋势也基本一致,最大误差约为3.2%,在计算误差允许的范围内(图5b)。整体来看,冷却水泵的水力特性仿真值与实验值吻合较好,这表明本文建立的物理模型及数值模拟方法对评估冷却水泵性能具有一定的可行性。

图5 水泵扬程(a)和效率(b)实验与仿真对比曲线

2.3 流场结果分析

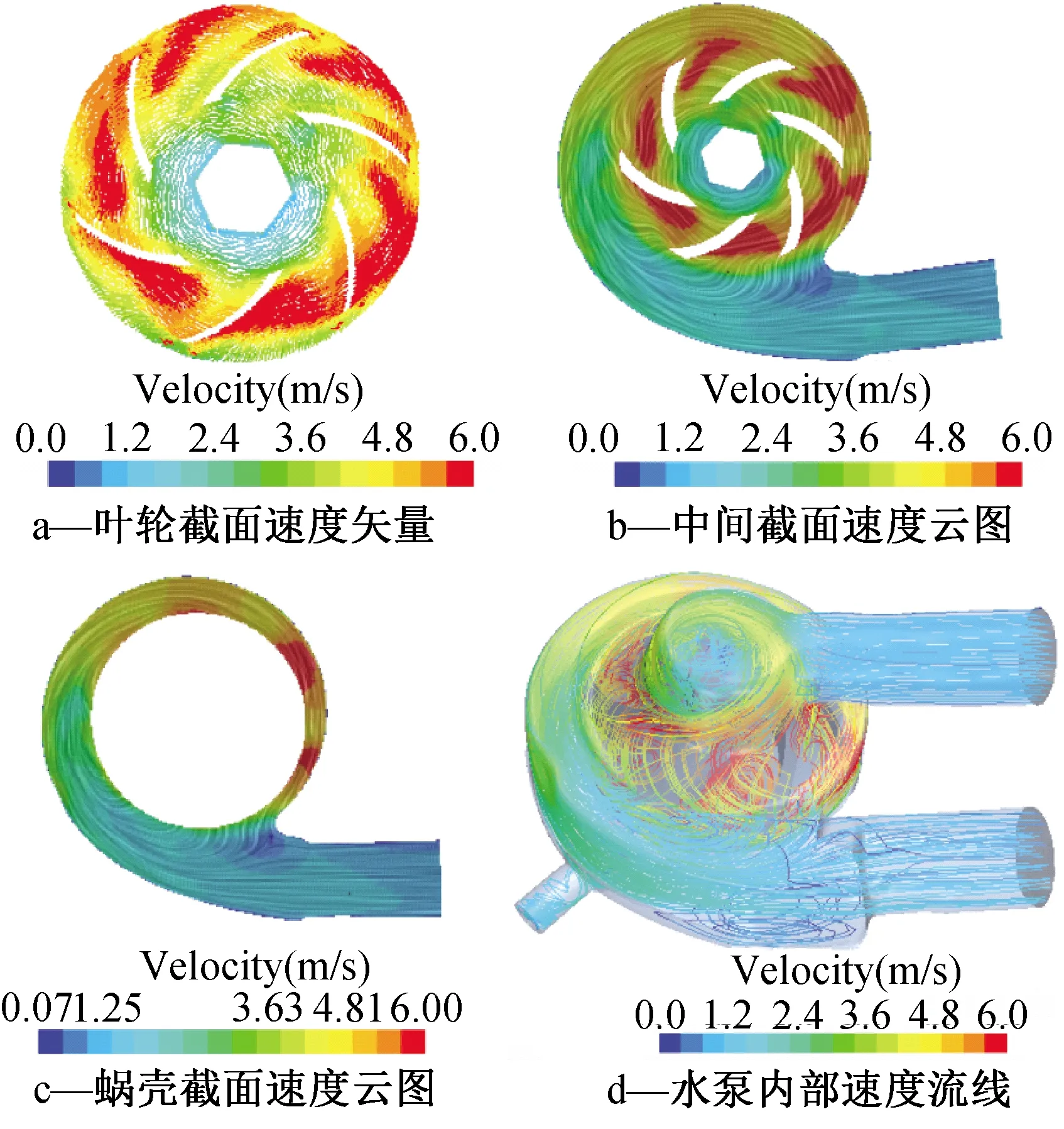

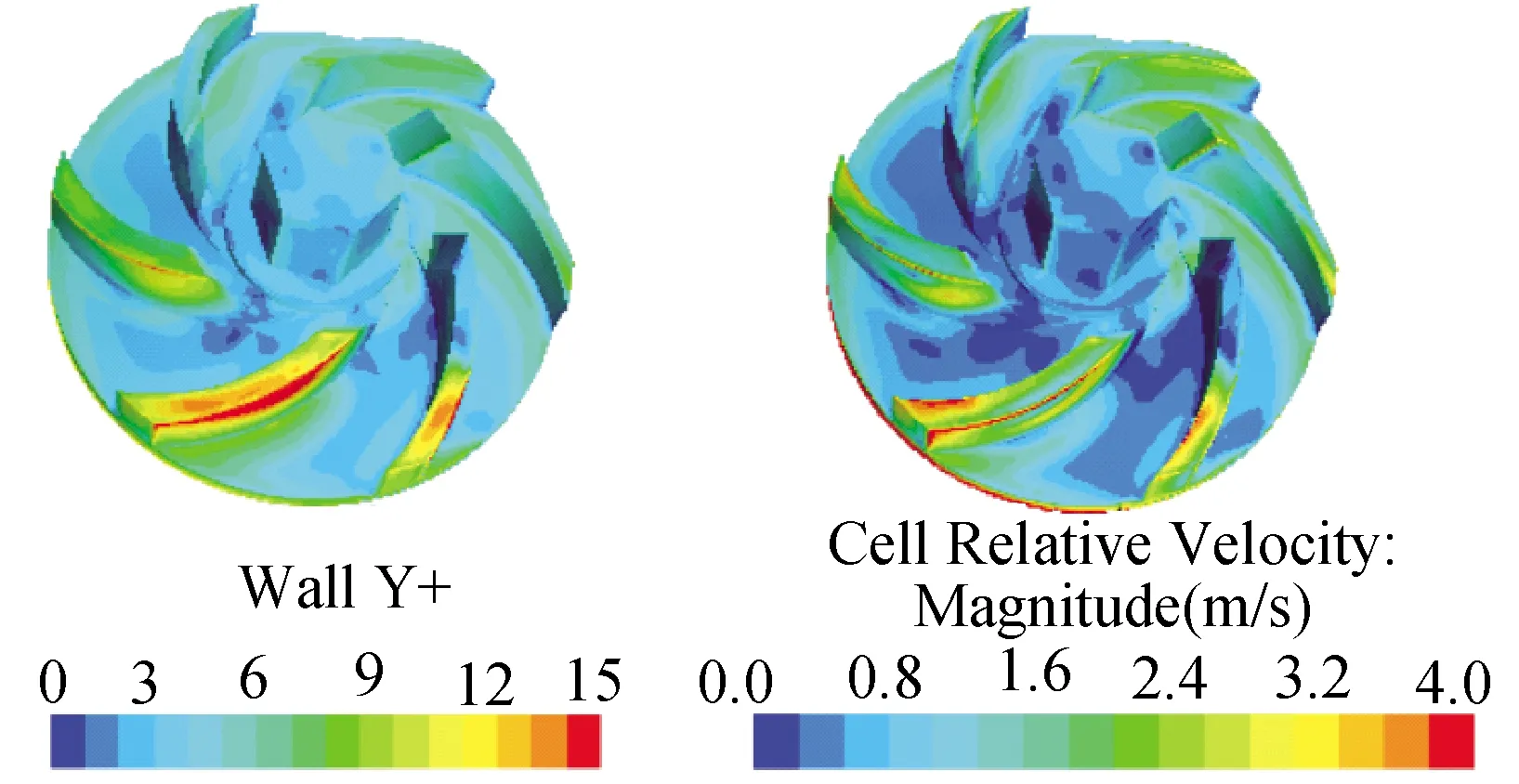

选取流量8 L/min的流场计算结果进行分析。图6、7为冷却水泵在该计算工况点下的流场分布。图6中叶轮截面、蜗壳截面速度及流体速度流线图都显示水泵流场分布较为均匀,不存在流动死区。图7中叶轮表面的Y+值满足STAR-CCM+软件中Realizable k—ε湍流模型建议的取值范围(0~60)[17],叶轮表面速度分布较均匀。叶轮入口处表面速度较小,随着叶轮高速旋转作用,水泵内部流体在叶轮出口处获得最大速度,因此叶轮出口表面速度越大。

图6 冷却水泵内部速度分布图

图7 冷却水泵叶轮表面Y+(a)及表面速度(b)分布云图

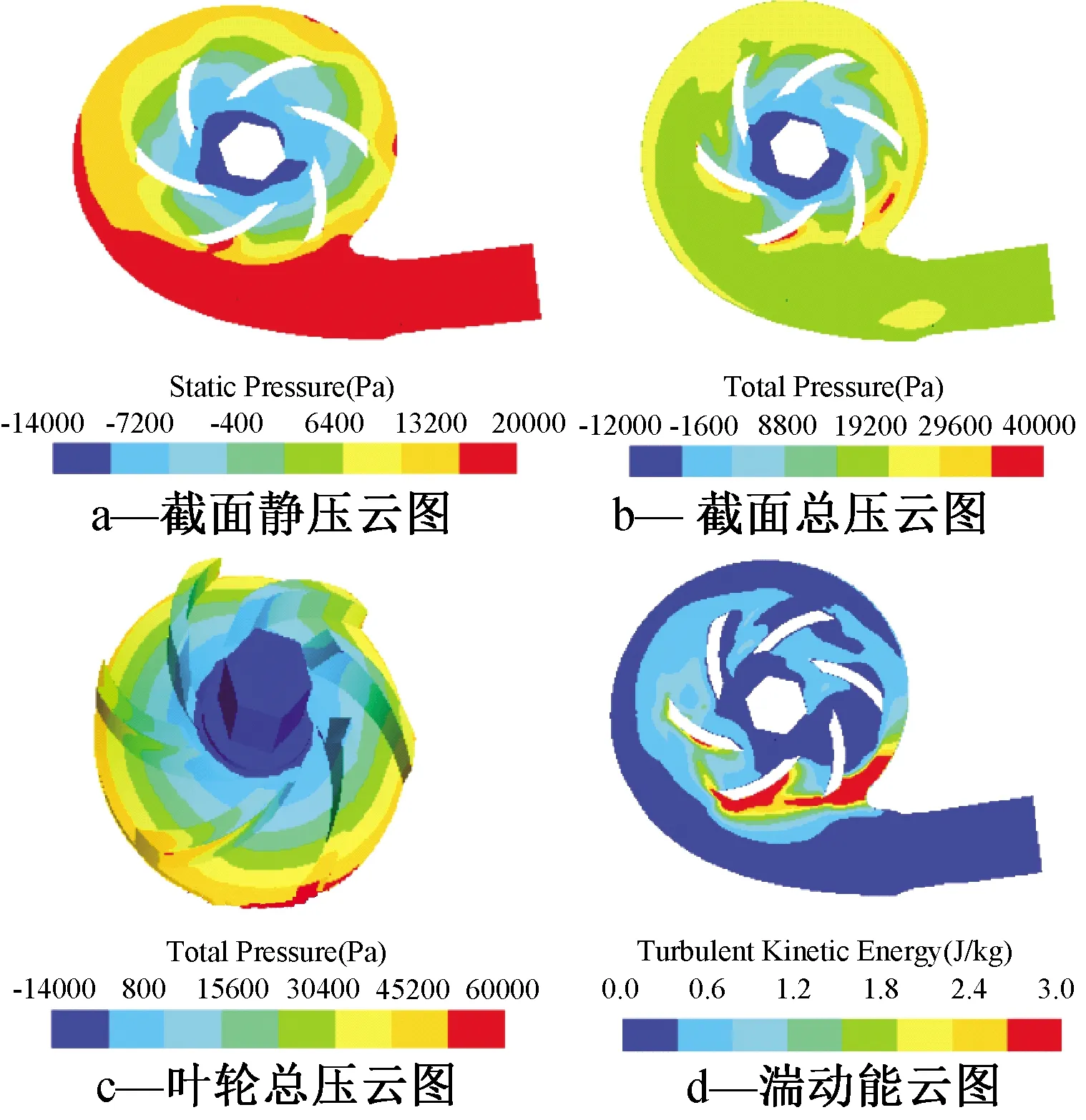

冷却水泵压力及湍动能分布云图(图8)显示:冷却水泵压力从进口到出口不断增加;叶轮叶片压力从入水到出水间不断增加。叶轮入口处吸力面产生低压区,此处易发生气蚀现象;压力在蜗壳出口处最大,这说明随着蜗壳螺旋断面面积的不断增大,流体流动速度减小所损失的动能转化为压力能。这表明只有流体抽出压力(出口压力)足够大,才能使水泵内部高速旋转的流体从蜗壳出口处输出,达到液体泵送的目的,实现冷却系统冷却液的循环,这与实际运行工况相符合。湍动能分布情况可以用于衡量水泵内部流场流动的稳定性,湍动能值越小流场越稳定,越大则流场流动越剧烈。图8d显示:水泵内部湍动能分布较均匀,在蜗舌处存在湍动能较大的区域,表明此处流动剧烈。

图8 压力及湍动能分布云图

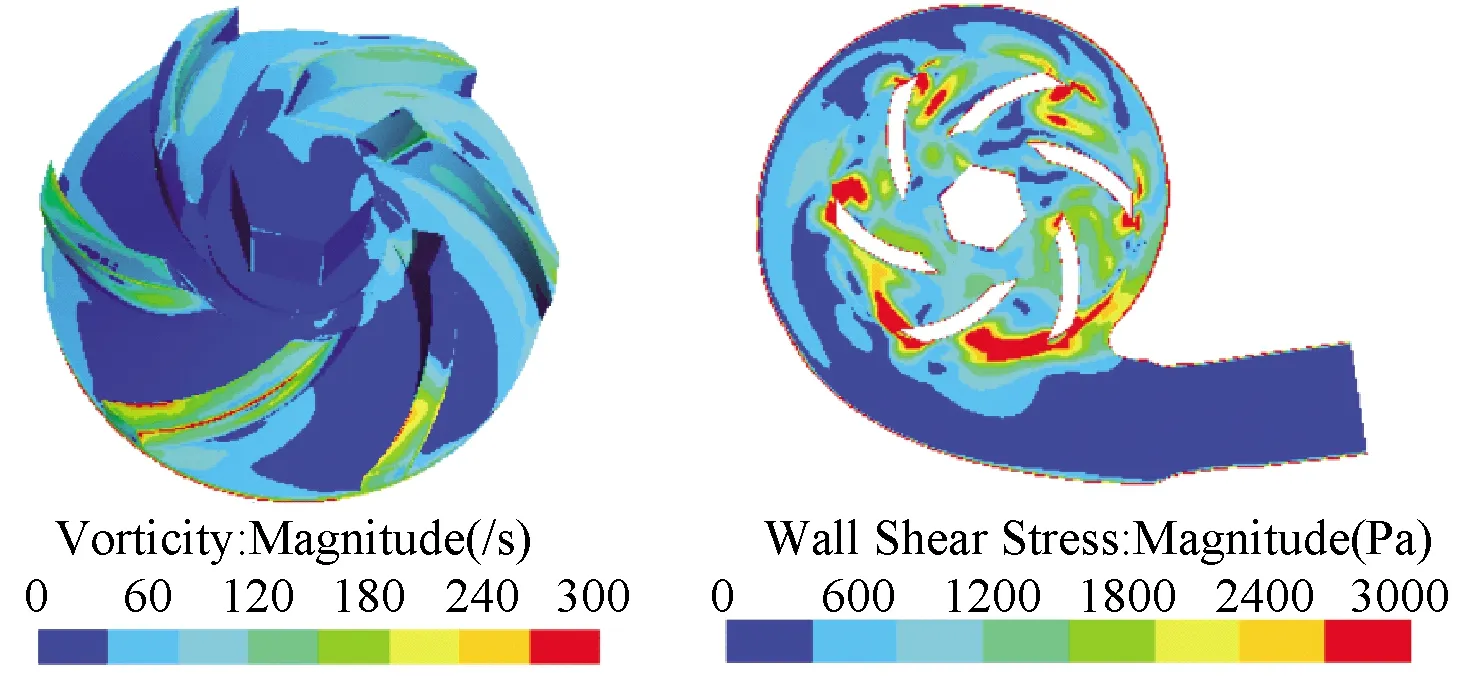

叶轮表面剪切力和截面涡量分布云图(图9)显示:叶轮表面剪切力与其速度及压力分布趋势类似,随着长时间的运行,叶轮会受到一定程度的磨损。叶轮旋转运行过程中,叶尖处附件产生的涡量值较大,表明叶尖处是产生旋涡流动的主要区域。

图9 叶轮剪切力图(a)及涡量分布云图(b)

3 水泵性能的优化及分析

3.1 优化分析流程

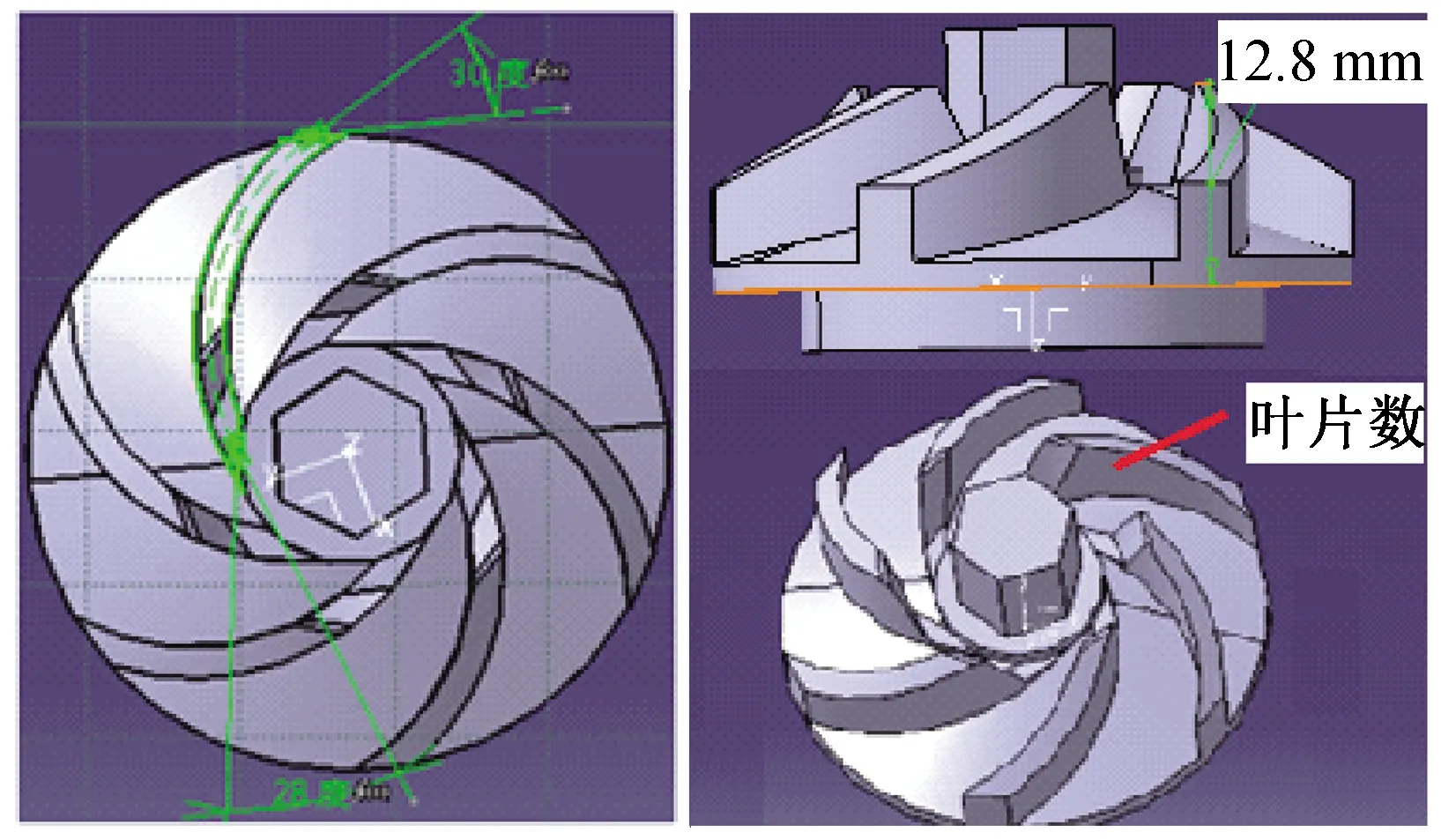

“数模—仿真”集成优化方法在工程机械结构设计及改进中应用广泛[18-20]。本文采用三维绘图软件CATIA 2014对叶轮三维基础结构参数进行参数变量提取及命名,为控制叶轮形状及为性能优化计算提供参数变量。由于冷却水泵最终匹配安装到相应的发动机上,水泵蜗壳形状及尺寸参数已按实际搭载发动机进行了设计,水泵叶轮外径尺寸按蜗壳尺寸优化匹配,若再增加叶轮尺寸,叶轮与蜗壳运行可能存在摩擦或干涉,且外径尺寸增大,也会造成其它额外的振动或噪声等附加影响,所以,为了提升冷却水泵流量及运行效率,以及搭载发动机后能实现最佳冷却性能,则需要考虑通过调整叶片其它参数(角度、数量或叶型等)进行性能优化研究。因此,本文选取叶轮进水角、叶轮出水角、叶片数量、叶片高度4个参数作为参数变量,研究其对冷却水泵流量及效率的影响。

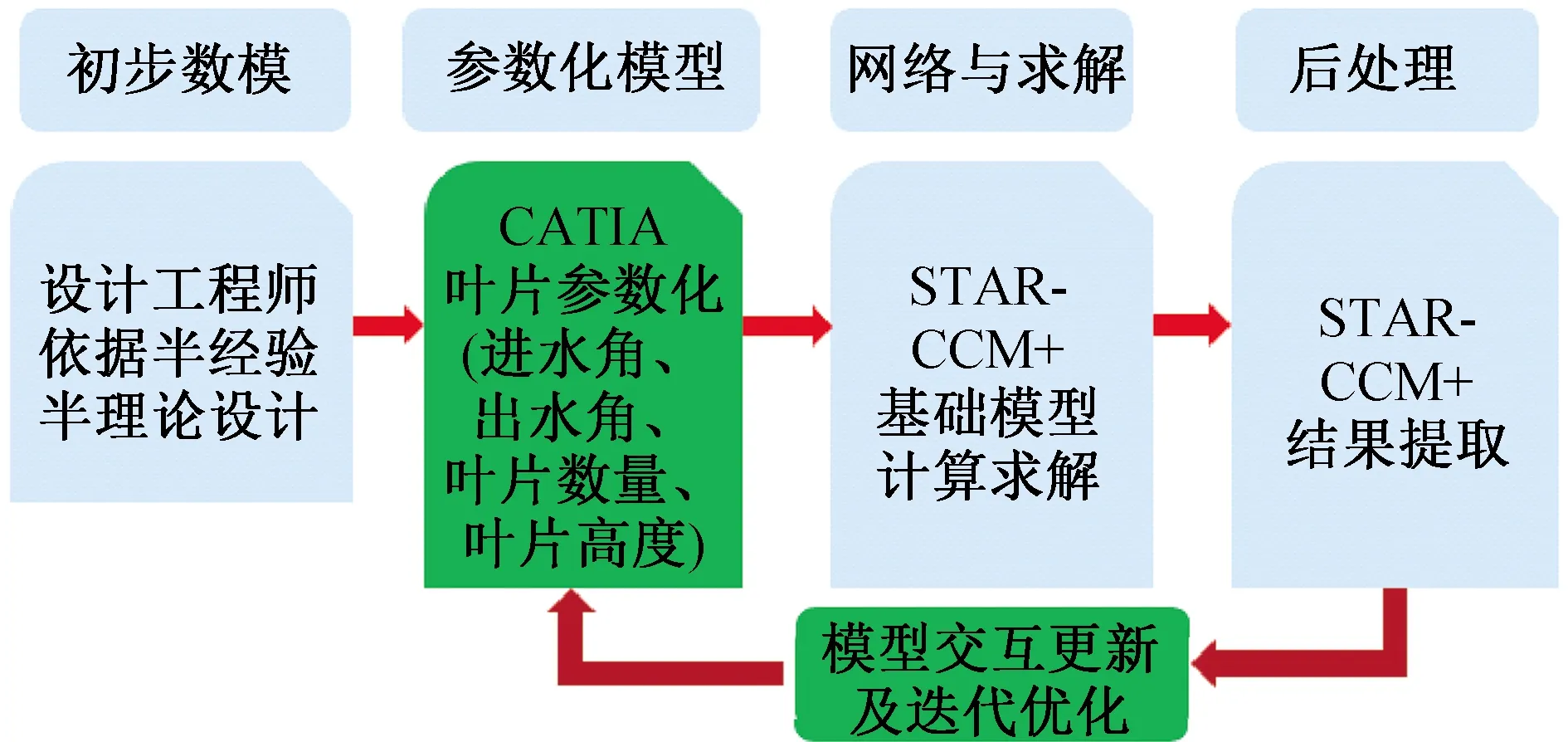

本文构建的冷却水泵叶轮参数化模型中4个结构参数化变量示意图如图10所示,其中,初始模型的叶轮结构尺寸为叶片数量6个,叶片高度13.2 mm,进水角28°,出水角30°;叶轮4个参数变量取值范围见表1,参数变量的取值范围确定的依据如下:一是依据叶轮与蜗壳的安装配合尺寸确定叶轮最大高度h值;二是依据叶片大小、叶片密集度、加工工艺及竞品叶轮最大叶片数区间等确定叶片数量最大值;三是依据经验设计理论及公式建议的进水角及出水角大致区间范围,确定适用于该水泵进水角、出水角度优化区间;四是各变量尺寸取值范围都根据模型尺寸间相互关系的综合考虑后才确定。

图10 叶轮参数变量示意图

表1 叶轮参数变量取值

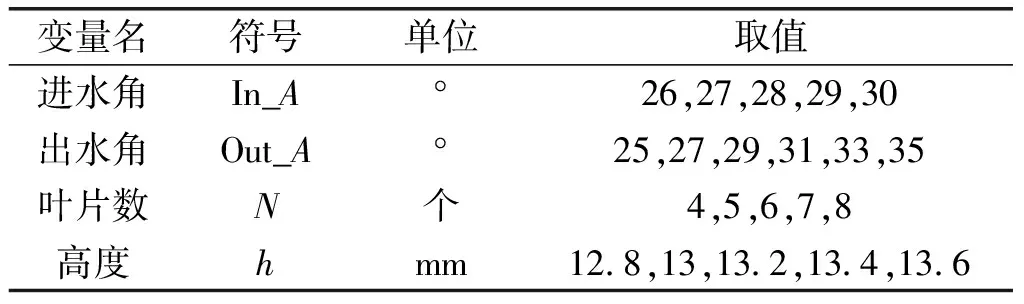

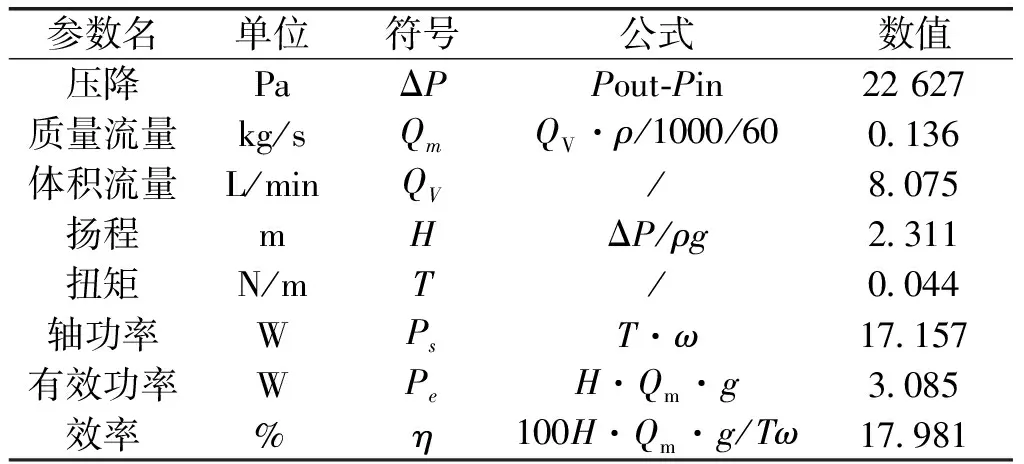

本文联合利用STAR-CCM+软件与CATIA参数化模型实现叶轮自动更新和模型迭代优化计算,图11为CATIA与STAR-CCM+软件集成的冷却水泵性能优化流程图。设置模型迭代计算文件300个,每个仿真文件迭代步为2 000步,计算机核心数24核;每个文件计算完成时间约25 min,300个计算总时间约120 h。本文选取2.3 m扬程(流量8 L/min时水泵计算扬程)为优化工况点,搭建基础仿真计算模型,基础模型的冷却水泵性能计算结果见表2。该冷却水泵在该计算工况下(扬程2.3 m)的流量为0.136 kg/s,效率为17.981%。

图11 冷却水泵优化分析流程图

表2 冷却水泵基础模型计算结果

3.2 参数优化分析

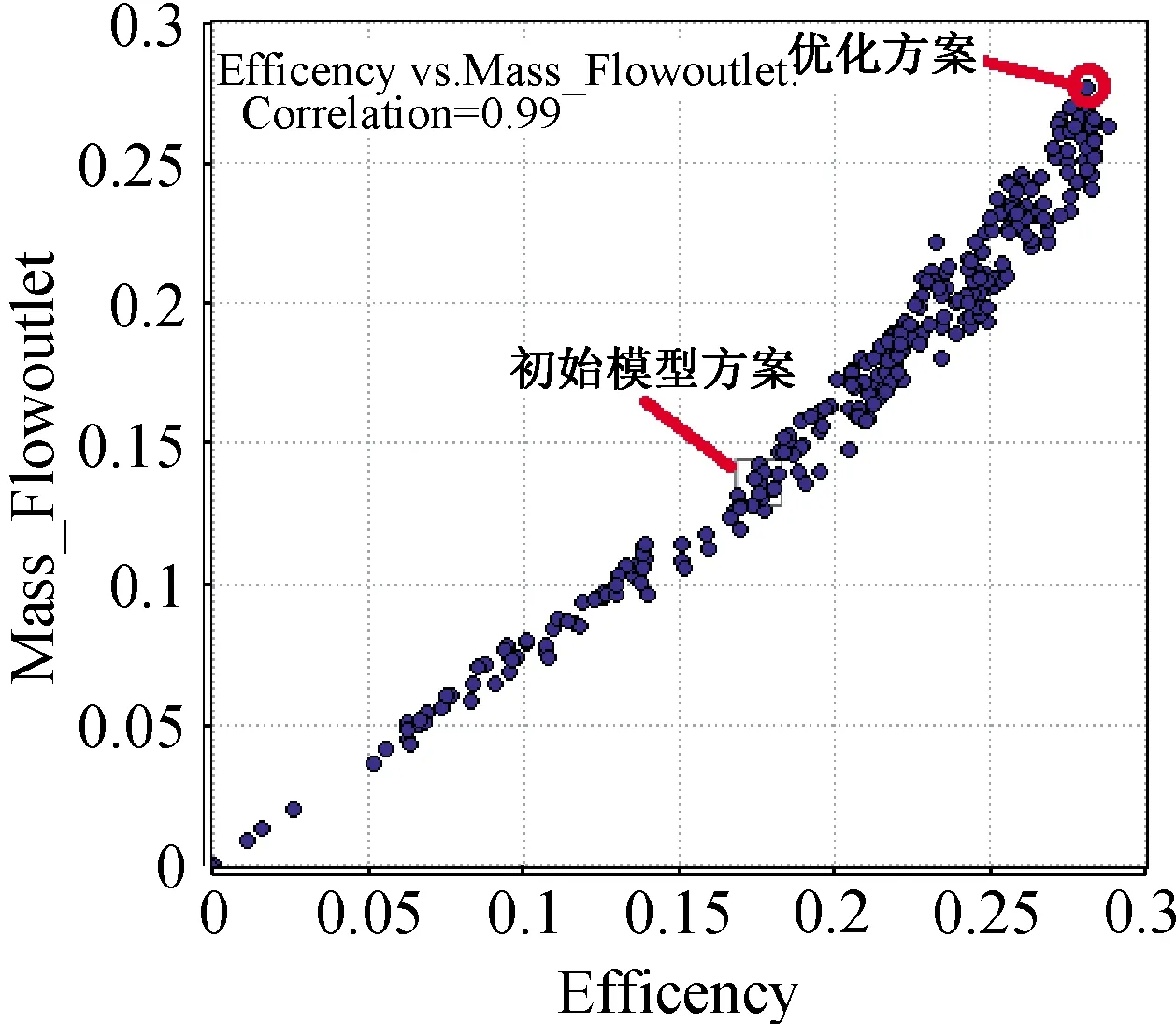

图12为效率和水泵出口质量流量关系图。从图12可以看出,二者间基本为线性关系,即效率越大,对应的水泵出口流量也越大。根据效率与扬程、流量及轴功率的关系(表1),在扬程和转速一定的情况下,各叶轮模型的扭矩变化不大,效率与流量成正比关系,即出口流量越大,效率也越大。

图12 效率与流量关系

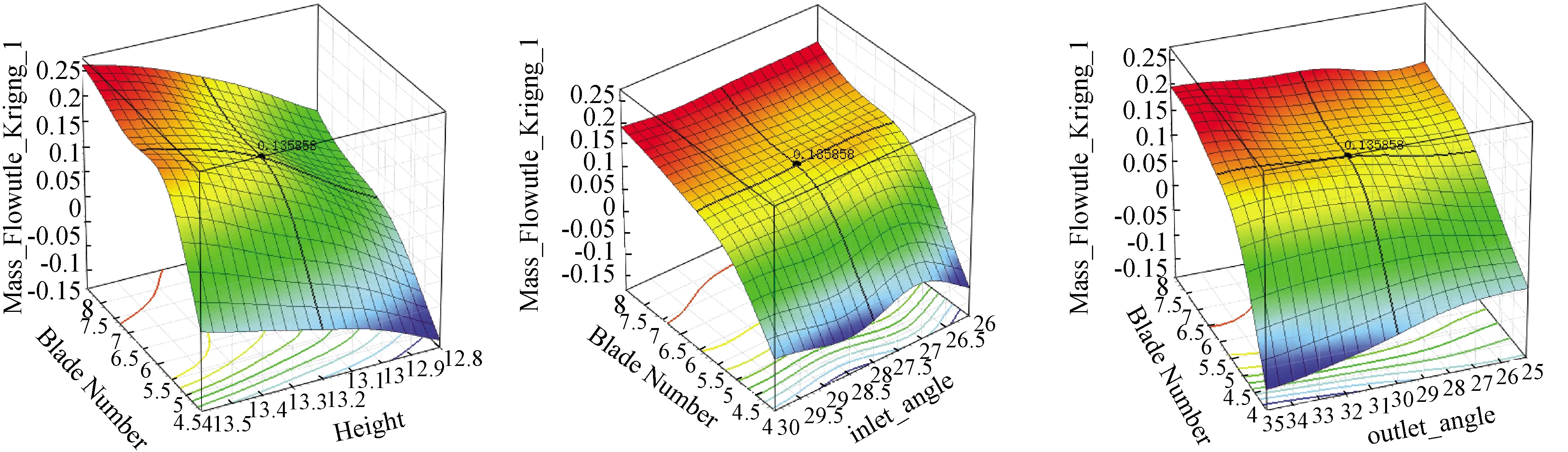

图13是叶轮参数变量对水泵流量交互影响的响应曲面图。由图13可以看出,水泵流量随叶轮叶片数量、高度、进水角、出水角的增大而增大;考虑多个参数交互影响时,进水角、出水角在给定的取值范围内存在最优值,使冷却水泵流量最大化。

图13 叶轮结构参数对水泵流量的影响

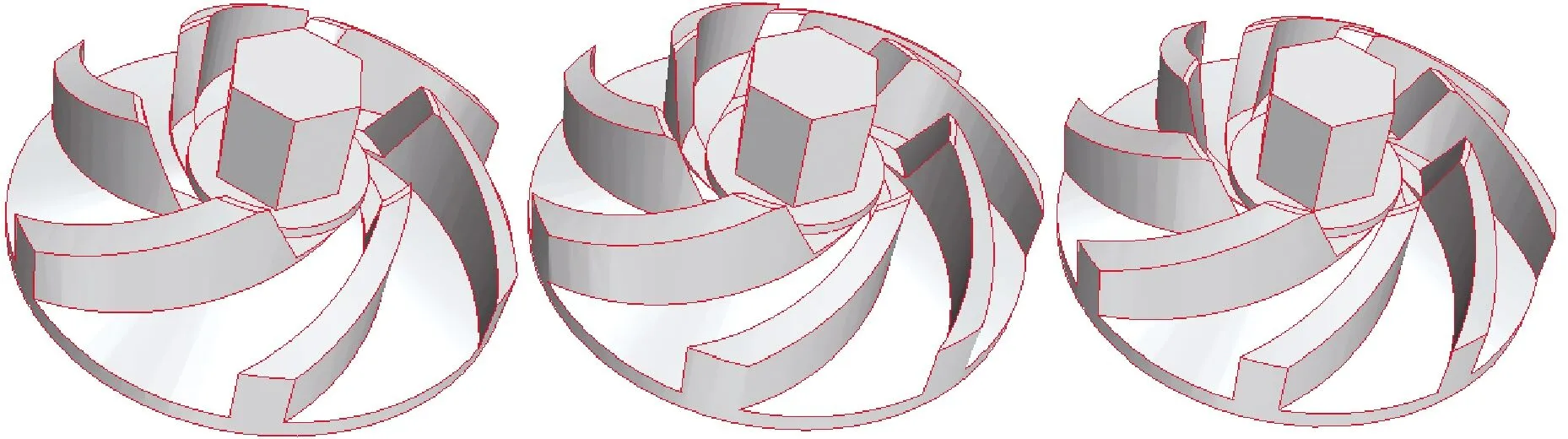

3.3 水泵性能优化结果

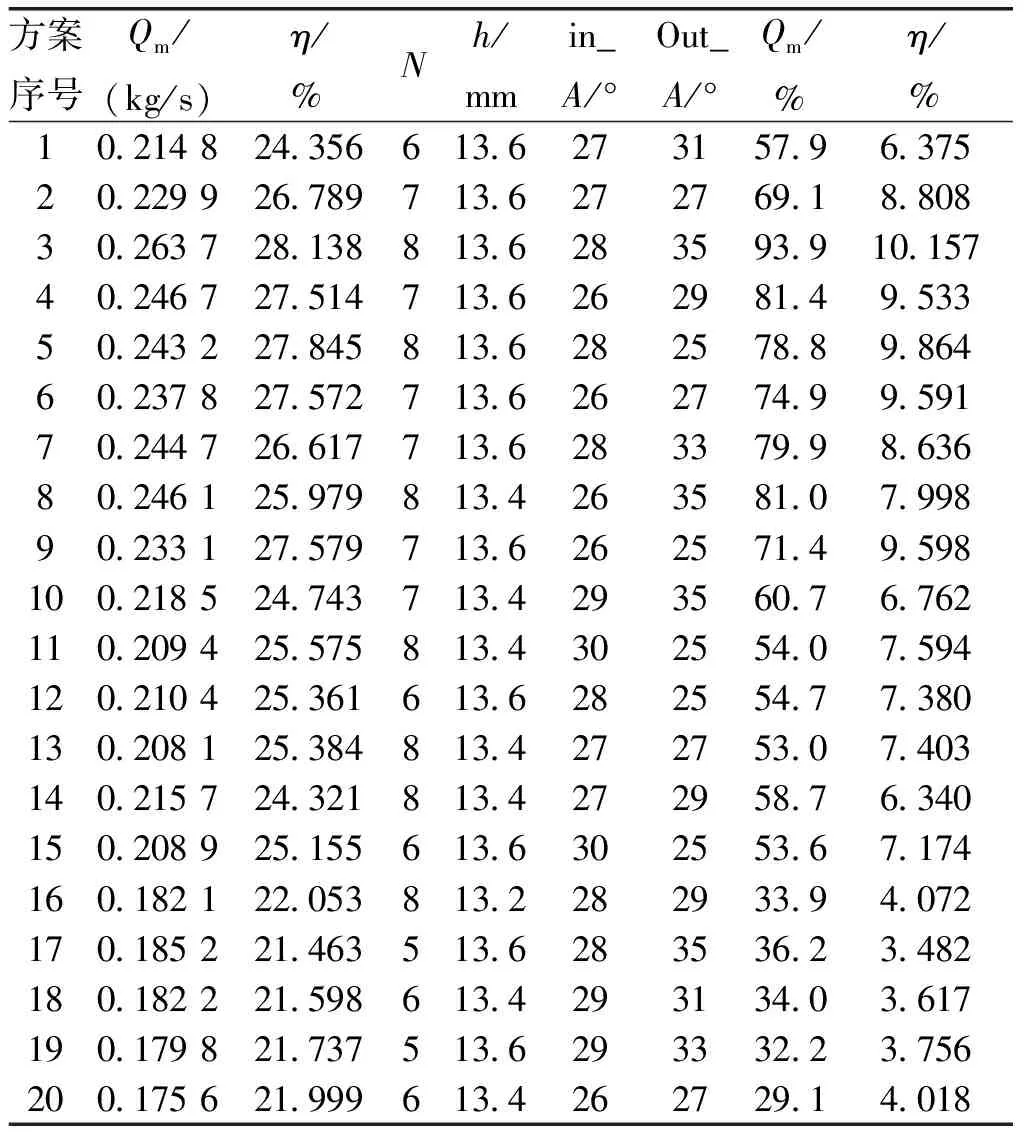

图14为选取的3个叶轮结构优化方案,从左到右对应表3中优化方案1、2、3。表3为从300个仿真计算结果选取的20个优化方案及性能的对比分析,可见其中方案3流量提升至0.2637 kg/s,与初始模型流量值(0.136 kg/s)相比,提升百分比约94%,效率从初始的17.981%提升至28.138%,提升了10.157%。

图14 叶轮优化方案

表3 冷却水泵优化分析结果

4 结论

(1)采用STAR-CCM+软件对冷却水泵性能模拟的结果与水泵性能测试数据吻合较好,扬程预测值误差平均约为5.5%,效率预测值最大误差为3.2%,误差在可接受范围内,表明模拟结果可靠。

(2)采用STAR-CCM+软件搭建的仿真优化模型对冷却水泵性能进行了集成优化分析,结果表明:扬程及转速一定情况下,流量与效率两者间基本成线性的关系,效率越大对应的水泵出口流量越大;水泵流量随叶轮叶片数量、高度、进水角、出水角的增大而增大,并且考虑多个参数交互影响时,进水角、出水角在给定的取值范围内存在最优值,使冷却水泵流量及效率最大化;叶轮结构优化后,冷却水泵流量较初始结构提升94%,效率提升10.157%。