某工业园区污水厂的工艺诊断及水质优化研究

2021-05-12张滔黄显怀唐玉朝王坤朱赵冉

张滔, 黄显怀, 唐玉朝, 王坤, 朱赵冉

(安徽建筑大学a.环境污染控制与废弃物资源化利用安徽省重点实验室;b.水污染控制与废水资源化安徽省重点实验室, 合肥 230601)

随着城镇工业化的迅速发展, 工业园区污水成分变得较为复杂, 且水量水质波动较大[1-2], 加大了污水处理难度[3-5]。 目前, 工业园区污水厂多数采用物理、 化学、 生物技术整合的综合型处理工艺来提高污水处理效率[6]。 污水处理技术提升的同时, 仍然存在一些问题制约着污水治理发展, 如园区环境监管力度不足, 污水厂设计不够完善, 缺乏完善的管理体制[7], 此外园区企业内部污水处理及工艺运行的水平差异较大[8]。 以某化工园区为例,该园区经近些年的持续发展, 逐渐形成以精细化工、 机械、 医药中间体等为主的产业结构, 个别重污染企业不仅污水量大, 且成分复杂, 污水中含有苯化合物、 聚合物之类的大分子链等较难降解的物质, 同时一些企业的化工原材料通过化学反应生成很多有毒的结合产物。 目前, 该园区污水厂现有的处理工艺不能保证水质稳定达标。

1 工程概况

1.1 污水厂工艺流程

该工业园区污水厂近期建设规模为1.5 × 104m3/d, 其中70% 为工业废水, 30% 为生活污水,园区污水成分较为复杂, 多数为高氮废水。 污水厂采用荷兰DHV 公司卡鲁塞尔氧化沟处理工艺,出水执行GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准, 工艺流程见图1。

1.2 污水厂进出水水质

从2018 年1 月至2019 年1 月, 污水厂进水COD 浓度严重偏低, 属于严重低碳源污水, 出水NH3-N 以及TP 均能达到排放标准, 但出水TN 远未达到标准。 实际进水m(BOD5)/m(TN) =0.73,不能满足反硝化对碳源需求, 一般在工程中, 废水m(BOD5)/m(TN)<3 时, 需要额外补充碳源[9]。 污水厂进水水质见表1。

图1 工艺流程Fig. 1 Treatment process

表1 污水厂进出水水质Tab. 1 Influent and effluent water quality of wastewater treatment plant

2 主要问题及原因分析

2.1 厂外问题

(1) 园区企业自身的预处理力度不够。 通过对18 家污染企业的深入调研, 有4 ~5 家企业分别生产农药、 硝酸、 硝基苯等。 重点企业污水排放指标见表2。

表2 重点企业总排放口水质数据Tab. 2 Water quality data of total discharge outlet of key enterprises

由表2 可见, 重点企业排放污水的TN 和硝酸盐氮浓度均过高, 且COD 浓度较低, 排放口的碳氮比严重不足。 分析原因为: 这些高硝酸盐氮特征污染物在企业内部并未得到有效降解, 且企业缺乏除氮的工艺。 而高浓度-N 的排放对污水厂TN 的去除带来很大挑战。

(2) 园区部分企业间歇式排放污水, 且存在偷排、 漏排。 污水厂进水水质水量波动很大, 且降雨时, 污染成分不明、 色度较高的污水进入污水厂,使厂内工艺常处于崩溃状态。 厂内时常产生刺激性气味, 其活性污泥混合液泛出大量泡沫, 有活性污泥大面积死亡的迹象。 分析原因为园区有生产二氯异氰尿酸钠的企业, 此产品水溶液能均匀地释放次氯酸, 故废水中含有有效氯, 且较稳定。 对厂内进水有效氯进行了测定, 结果见图2。 由图2 可知,有效氯质量浓度平均值达到1.80 mg/L, 高浓度的氯抑制了微生物的活性, 生物处理能力下降。

2.2 厂内问题

图2 进水有效氯浓度变化情况Fig. 2 Changes of available chlorine concentration in influent water

(1) 推流器与池壁角度设计不合理。 氧化沟及缺氧池共设置6 台QJB 型潜水推流器, 池中推流器均与池壁垂直。 缺氧池推流器方位不合理, 一般对于单一方形池, 推流器不应与池壁呈90°, 此设计局限于垂直推流, 推流效果较差, 因重力影响,推流形成的流场向下倾斜, 推流距离不够, 水流流动出现死角, 长期会导致活性污泥沉积, 其与污水不能进行充分接触[10]。 微生物在系统内也不能与混合液良好循环, 同时抑制了反硝化菌的活动, 反硝化能力被削弱。

(2) 存在跌水富氧现象。 预处理单元均为无盖式处理系统, 曝气沉砂池出水处具有明显的跌水富氧状况。 据此, 对曝气沉砂池跌水前、 后的DO 浓度分别进行测定, 结果见图3。 由图3 可知, 曝气沉砂池出水口跌水前DO 质量浓度平均值为2.99 mg/L, 跌水后DO 质量浓度平均值为5.12 mg/L。整个跌水DO 质量浓度增加量为2.13 mg/L, 相当于多耗费了2.13 mg/L 的COD, 损失了0.75 mg/L 的-N 理论去除量, 消耗了部分碳源, 不利于出水TN 达标。

图3 曝气沉砂池跌水前后DO 浓度变化Fig. 3 DO concentration changes before and after falling water of aerated grit chamber

(3) 回流硝化液DO 浓度过高。 回流硝化液DO 质量浓度平均值达到5.02 mg/L, 同时缺氧池DO 质量浓度平均值达到0.52 mg/L, 如图4 所示。分析原因为: 污水厂使用回流堰门控制硝化液回流, 回流量不够精准; 该厂使用2 台功率均为132 kW 的竖轴低速倒伞表曝机在氧化沟并联曝气, 实际充氧能力效率为2.22 ~2.29 kg[O2]/(kW·h), 曝气量相对过大; 同时由于进水COD 浓度较低, 耗氧速率较慢, 好氧池出水DO 浓度较高。 因此高浓度DO 被带入缺氧池部分, 导致缺氧池DO 浓度偏高, 影响反硝化环境, 抑制脱氮效果。

图4 污水厂回流硝化液DO 浓度变化Fig. 4 Changes of DO concentrations in reflux nitrifying fluid of wastewater treatment plant

(4) 严重缺乏碳源。 进水m(BOD5)/m(TN) =0.73, 污水厂进水COD 浓度严重偏低, 没有足够的碳源将TN 去除。 外加有机碳源迫在眉睫, 且碳源需易降解, 避免残留中间产物。

3 解决方案及改造措施

3.1 源头冲击管控

针对园区企业内部污水处理技术不成熟, 以及部分企业存在偷排、 漏排等问题, 部分企业完善了内部污水处理核心工艺且对污水处理设施重新进行了科学改造; 企业实施了连续排放, 减少了高负荷冲击; 地方环保部门等积极遵循多方监管、 共同负责、 源头管控原则, 协调污水厂专业技术人员承担了部分污染企业预处理装置运行及管理工作, 污水厂因此摸清了进水浓度及成分, 避免了企业偷排、漏排等问题[11]。

3.2 推流器角度改造

改变推流器与池壁的角度, 从90°改造为45°,扩大推流面积, 见图5。 角度改造之后, 活性污泥在池内混合均匀, 污水与之充分接触反应, 同时反硝化能力明显提高。 缺氧池出水NO3--N 质量浓度平均值从37.0 mg/L 降到27.2 mg/L, 见表3。

图5 缺氧池推流器方位的改造Fig. 5 Orientation modification of thruster in anoxic pool

表3 推流器方位改造前后NO3--N 浓度Tab. 3 NO3--N concentrations before and after orientation modification of thruster

3.3 进水有效氯的控制

针对进水氯偏高问题, 该厂立即向生化池内投加活性污泥和化工废水处理专用DM 菌, 该菌为固态颗粒状, 由多种微生物构成, 功能齐全, 系统启动较快, 生物活性高, 污泥沉降效果好, 适用于厌氧、 兼氧、 好氧等生物法处理工艺, 且具有较高的耐盐性和抗毒性。 在第1 天、 第5 天、 第10 天分别在缺氧池前端投加菌种, 以此控制池内污泥菌种情况。 同时, 该厂又选定亚硫酸氢钠作为还原剂来除去进水氯, 并通过试验, 对亚硫酸氢钠与氯浓度配比以及反应时间进行研究, 结果如图6。 由图6 可知, 亚硫酸氢钠与氯浓度比为2.5 ∶1, 反应时间为1 min 时, 除氯效果最佳。 该厂以此反应条件在进水前端的管道中投加亚硫酸氢钠后, 有效氯质量浓度从1.80 mg/L 降到了0.25 mg/L, 起到了良好的除氯效果。

3.4 跌水富氧的控制

图6 不同亚硫酸氢钠与氯浓度比下有效氯浓度随时间的变化Fig. 6 Changes of available chlorine concentration along with time under different concentration ratios of sodium bisulfite to chlorine

跌水富氧是由于跌水处空气与外界富含氧气的空气发生了交换。 该厂在曝气沉砂池出口跌水处使用柔性避光板进行遮盖, 避光板四周用胶带密封,可以在避光板上方留出小孔, 便于溶氧仪进行DO测定。 以此方法来隔绝跌水区的正常空气交换, 降低跌水含氧量。 此措施使得该厂跌水富氧增量从2.13 mg/L 降低到0.53 mg/L, 此次改造节省COD约1.60 mg/L, 避免了碳源的额外消耗。

3.5 回流硝化液DO 控制

为降低回流硝化液以及缺氧池的DO 浓度, 提升缺氧区反硝化效果。 首先可增设内回流泵来代替回流堰门精准控制硝化液回流比; 其次可关闭1 台倒伞表曝机, 仅运行1 台, 减少曝气量; 最后内回流比由300% 降低至180%, 降低DO 回流量。 通过改造与调控, 回流硝化液DO 质量浓度从5.02 mg/L 降低至2.9 mg/L 左右, 缺氧池DO 质量浓度稳定在0.28 mg/L 左右。

3.6 外加碳源的优选

为提高进水碳氮比, 需在缺氧池外加碳源。 目前常用外加碳源有淀粉、 葡萄糖、 甲醇、 乙酸钠等。 在相同的COD 投加量条件下, 就脱氮能力与安全性而言, 乙酸钠优于葡萄糖和甲醇[12], 且乙酸钠相对于淀粉更易降解, 因此, 该厂采用乙酸钠作为补充碳源。 乙酸钠COD 当量为0.58, 即1 kg 乙酸钠相当于0.58 kg COD[13]。 该厂现进水TN 质量浓度为47.4 mg/L, 若使出水TN 质量浓度控制在15 mg/L 以内, 则每天至少还需去除32.4 mg/L 的TN, 水量为15 000 m3/d, 所以每天共需去除486 kg 的TN, 而去除1 kg TN 需要2.86 kg COD[14], 因此共需1 390 kg COD, 但考虑到未加碳源时利用原水中的COD 已去除13.2 mg/L TN, 共198 kg TN,所以原水中可利用的COD 量为566 kg, 即至少外加824 kg COD 才能满足反硝化脱氮需求, 相应乙酸钠投加量约为1 421 kg/d。 考虑到该厂需长期外加碳源, 且乙酸钠投加成本过高, 后续可寻找更为廉价的碳源进行代替。

4 生产运行效果

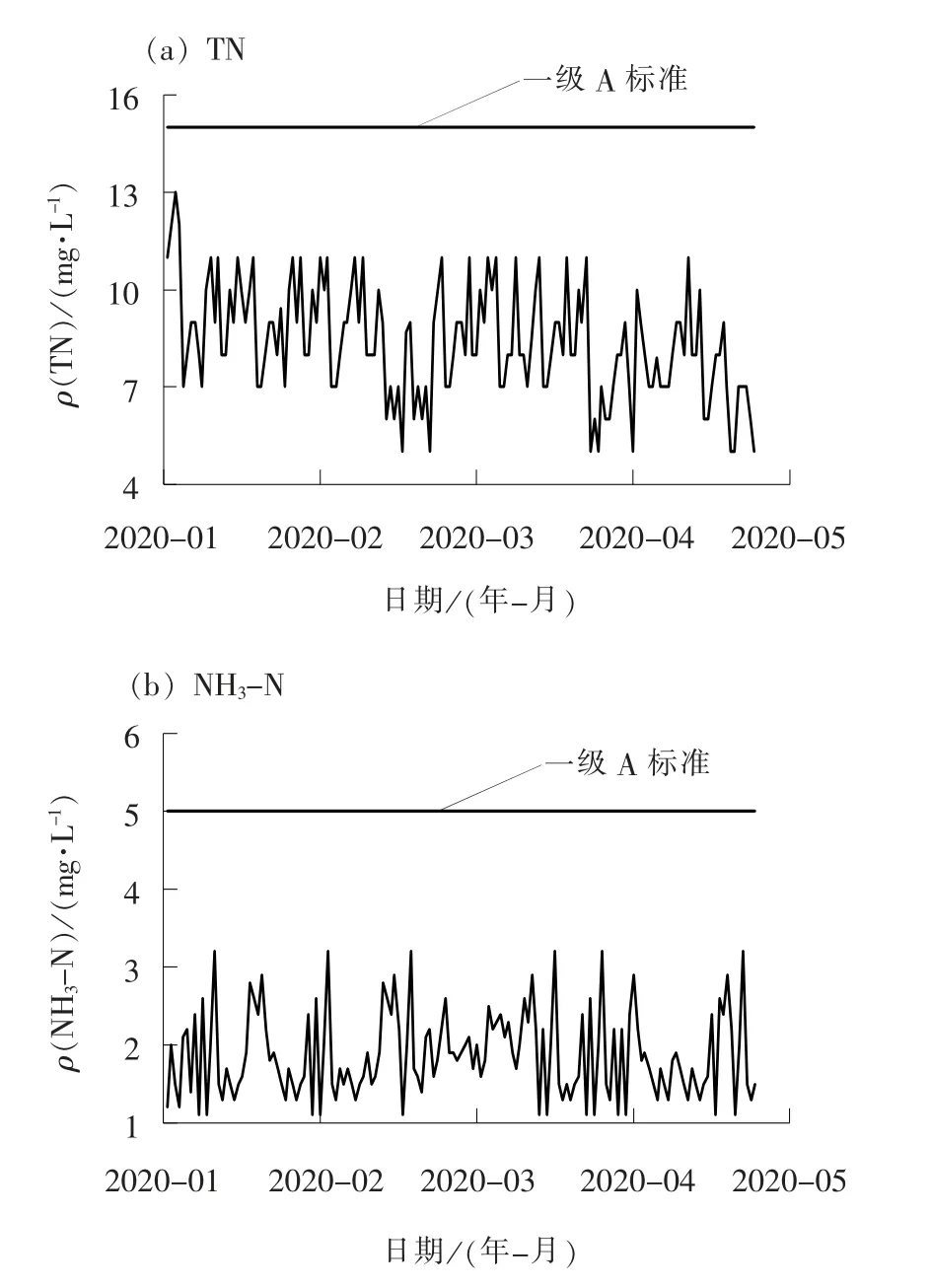

污水厂通过上述优化方案改造后, 工艺稳定运行5 个月, 出水TN、 NH3-N 浓度均能达到GB 18918—2002 一级A 标准, 如图7 所示。

图7 污水厂工艺改进后TN、 NH3-N 浓度Fig. 7 Concentrations of TN and NH3-N in wastewater treatment plant after process modification

5结论

(1) 通过对某工业园区管理问题以及污水厂工艺运行问题进行分析和诊断, 提出了源头冲击管控、 推流器角度改造、 进水余氯控制、 跌水富氧控制、 回流硝化液DO 控制以及外加碳源选择等6 项科学应对措施, 使得污水厂出水TN、 NH3-N 浓度稳定达到GB 18918—2002 一级A 标准。

(2) 这些优化措施形成的“源头管控-工艺改造”内外结合模式, 在应对工业园区污水厂TN 超标问题时处理效果十分明显, 对其他类似园区污水治理也具有一定的参考意义。