回转窑直接还原工艺处理国外某高磷鲕状赤铁矿的工业试验

2021-05-10王英硕黄武胜刘伟然吴世超孙体昌

王英硕 黄武胜 刘伟然 延 黎 吴世超 孙体昌

(1.北京科技大学土木与资源工程学院,北京 100083;2.中钢设备有限公司,北京 100080;3.矿冶科技集团有限公司,北京 100160)

随着易选铁矿石的不断消耗,铁品位高、储量大的高磷鲕状赤铁矿越来越受到重视。高磷鲕状赤铁矿在世界范围内分布广泛、储量巨大,法国洛林鲕状铁矿总储量达122亿t[1-2];美国伯明翰鲕状赤铁矿储量达53亿t[3];尼日利亚Agbaja地区的鲕状赤铁矿储量有10亿t[4];巴基斯坦的Dilbond铁矿石储量约2亿t;我国“宁乡式铁矿”探明储量达37.2亿t。虽然不同产地的矿石,化学元素含量有所不同,但矿物组成、矿石结构等性质大体相似[5],鲕状构造的鲕粒是由赤铁矿、鲕绿泥石、玉髓、方解石、胶磷矿和黏土矿物围绕一个中心[6],层层环状包裹形成。赤铁矿是矿石中最主要的金属矿物,主要以鲕状结构、单晶和微细粒浸染3种形式存在[7]。磷矿物常呈鲕环状浸染在赤铁矿鲕粒中,导致物理的选矿方法不能有效降低高磷鲕状赤铁矿的P含量[8-15],被列为呆矿。磁化焙烧方法虽然能够提高铁品位和回收率,使铁精矿品位在60%左右,但降磷效果仍不理想,磷含量在0.2% 左右[16-18]。

经过大量的实验证实,直接还原焙烧—磁选工艺[19]是最为有效的高磷鲕状赤铁矿提铁降磷工艺。针对本次工业试验所用高磷鲕状赤铁矿石,已经进行了实验室直接还原法提铁降磷的小型试验,可获得铁品位、磷含量、铁回收率分别为95.91%、0.07%、89.10%的还原铁[19]。

煤基直接还原在工业生产上有隧道窑工艺、回转窑工艺和转底炉工艺3种工艺[20]。李永利等[21]对鄂西高磷鲕状赤铁矿石进行了直接还原焙烧同步脱磷隧道窑工业试验研究,获得了铁品位为92.56%、铁回收率为82.7%、磷含量0.089%的直接还原铁,但试验所用碳化硅罐体积小,每天仅能半机械化地焙烧60 t矿石。韩宏亮等[23]利用半工业型转底炉处理高磷鲕状赤铁矿石,在1 280℃、添加10%的CaO的条件下,可以得到TFe品位94.32%、含磷量0.24%的直接还原铁。总体来看,隧道窑因其处理量低、效率低、污染严重等缺点已逐渐被淘汰,转底炉得到的产品含磷量过高,同样未能实现工业应用。而回转窑具有原料适应性强、生产能力大、产品质量稳定及燃料选择多样化等优点,是目前直接还原工艺工业生产应用较广泛的设备。

江苏某公司目前有包括原料处理—混配造球—烘干—回转窑焙烧—磨矿磁选的完整工业生产线,为验证国外某高磷鲕状赤铁矿利用回转窑还原焙烧的可行性,以该高磷鲕状赤铁矿为原料在该生产线上进行了工业试验。

1 试验原料及准备

工业试验所用的矿石采自非洲某国,共3 200 t,矿石粒度为-35 mm,破碎到-6 mm作为工业试验用样品,该样品铁品位55.26%、磷含量为0.55%。铁主要以磁铁矿和赤褐铁矿形式存在,还有少量的菱铁矿,磷主要以磷灰石形式存在,磷灰石中的磷占52.73%,铁矿物中的磷占47.27%。脉石矿物以鲕绿泥石为主,还有少量方解石,详细矿石性质见文献[22]。还原剂为无烟煤,工业分析其空干基固定碳含量75.36%、灰份16.24%、挥发份6.7%、水分1.7%。脱磷剂为-3 mm的天然石灰石,CaCO3含量为93.25%,主要杂质是SiO2、S和P的含量低,不影响使用。黏结剂为膨润土和玉米淀粉。膨润土细度为-0.074 mm占90.03%,胶质价大于95%,吸蓝量为25.26%,水分7.72%。淀粉为玉米淀粉,质量符合中国国家标准GB/T 8885-2017的要求。

2 试验流程及设备

2.1 回转窑焙烧部分

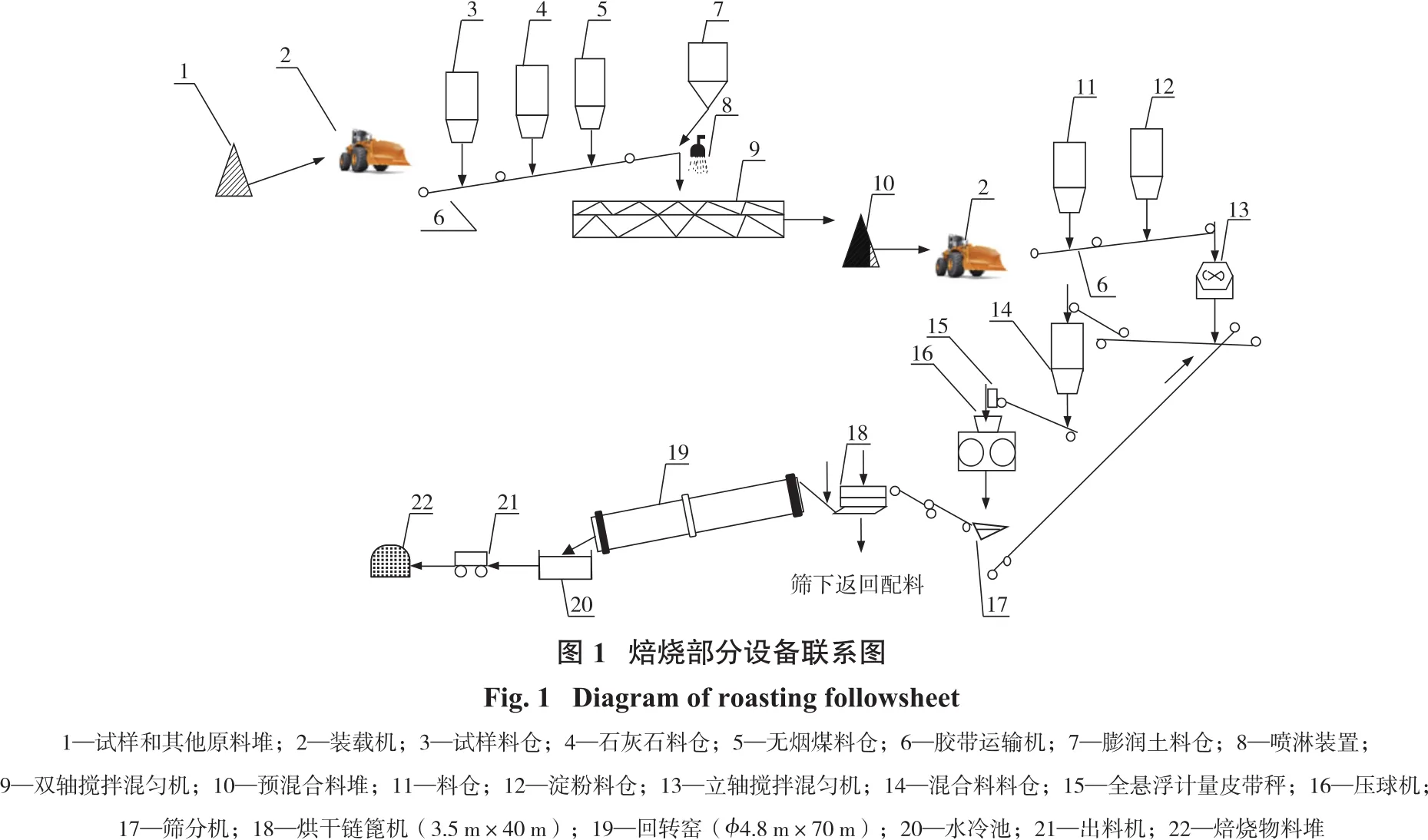

焙烧部分包括配料、预混匀、二次混匀、压球、球干燥、回转窑焙烧、出料等主要工序,工艺流程和主要设备如图1所示。具体流程为:将破碎后试样、无烟煤、石灰石和膨润土用装载机2分别装入储料斗3、4、5和7,储料斗带有计量装置,不同原料按确定的比例计量后通过皮带6输送到双轴搅拌混匀机9,通过喷淋装置8添加一定比例的水后进行混匀得到预混合料。预混合料通过装载机装入料仓11内,经计量添加一定比例的淀粉后由皮带运输机6送入立轴搅拌混匀机进行二次混匀,随后通过皮带运输至料仓14内,混合料经过全悬浮计量皮带秤15按照给定的处理量给入压球机16进行压球,控制球团抗压强度在15 kg·m/s2以上。压球机下面有棒条筛17,筛上部分送入链篦机18进行烘干,烘干后球团抗压强度可达2 000 kg·m/s2以上,筛下部分返回混合料仓14。所用回转窑长70 m,直径为4.8 m。干球经斗式提升机从回转窑18窑尾进入,随回转窑的转动向窑头方向移动,该过程中经过升温段和恒温段完成还原,然后通过降温段,从窑头排出。物料在窑内的总停留时间为3.0~3.5 h。从回转窑排出的物料通过溜槽进入水冷池20中水淬冷却,后用出料机21把物料从冷却池中取出至堆场22。

2.2 磨矿—磁选

回转窑的还原效果根据焙烧物料磁选管磁选结果判断。具体方法为:从焙烧物料堆取样进行磨矿—磁选,工业试验过程中,每小时的出料分别堆放,在每个料堆取15个点,每个点取约200 g,共取约3 kg左右,每2 h的样品混合在一起。经过颚式破碎机、对辊破碎机将焙烧物料破碎至-3 mm。混匀后缩分出30 g试样进行磨矿磁选,磨矿浓度为67%,两段磁选管磁选,磁选管磁场强度为960 kA/m。分析磁选管精矿的铁品位和磷含量。

2.3 试验参数的确定及控制

预混和二次混合过程中的参数测定有水分、铁品位、碳含量和磷含量。铁品位和磷含量用于监测工序每一步的代表性,而主要控制的指标是水分和碳含量,水分影响成球率,根据扩大试验的造球结果,水分应在7%~8%之间,碳含量定为75%,煤的用量根据所用无烟煤碳的含量换算得出。

预混是分批进行的,从每一批混合好的料堆用舀取法取样,每个料堆的取样点均匀分布在料堆的不同部位至少10个,试样总量不少于5 kg。二次混合料取样在皮带运输机上用截取法取样,每小时取样一次,试样量1 kg左右。如果发现某一指标不合格,要根据不合格指标的情况重新进行混料,然后再取样化验,合格后进入到下一工序。

湿球主要测定水分,应与混合料的水分相同:湿球在压球机排料皮带处用截取法取样,具体方法是极迅速将铁锹水平伸入压球机落料处,完全接取3 s内落下的湿球,每2 h取1次,每次取样量为2~3 kg。干球在链篦机排料部分接取,每次取样量2 kg左右,每2 h取样1次,测定水分、铁品位和磷含量。

回转窑在干球进入回转窑焙烧之前需要对温度和气氛进行控制。因此在混匀压球的同时进行分阶段升温,分阶段升温可以保证窑内耐火材料的完整,在升温到200、500和800℃时均需保温一定的时间,升温时间为3~4 d。达到要求的温度后,需要首先将回转窑内的气氛调整为还原气氛,从回转窑的窑尾添加一定量的无烟煤,调整到氧气含量小于5%。

为了保证窑内还原过程的可控可监测,对回转窑的烟气、温度进行监测和控制。烟气监测分析进行在线连续测量,在回转窑尾部装有在线气体分析仪的取样头。温度监测有3个点:在窑头的上部以及窑尾烟气罩分别配置热电偶,可以连续监测窑头和窑尾温度;在回转窑排料处用AR530手持红外线测温仪测定每小时的出料温度。

3 试验结果与讨论

3.1 无烟煤用量15%试验结果

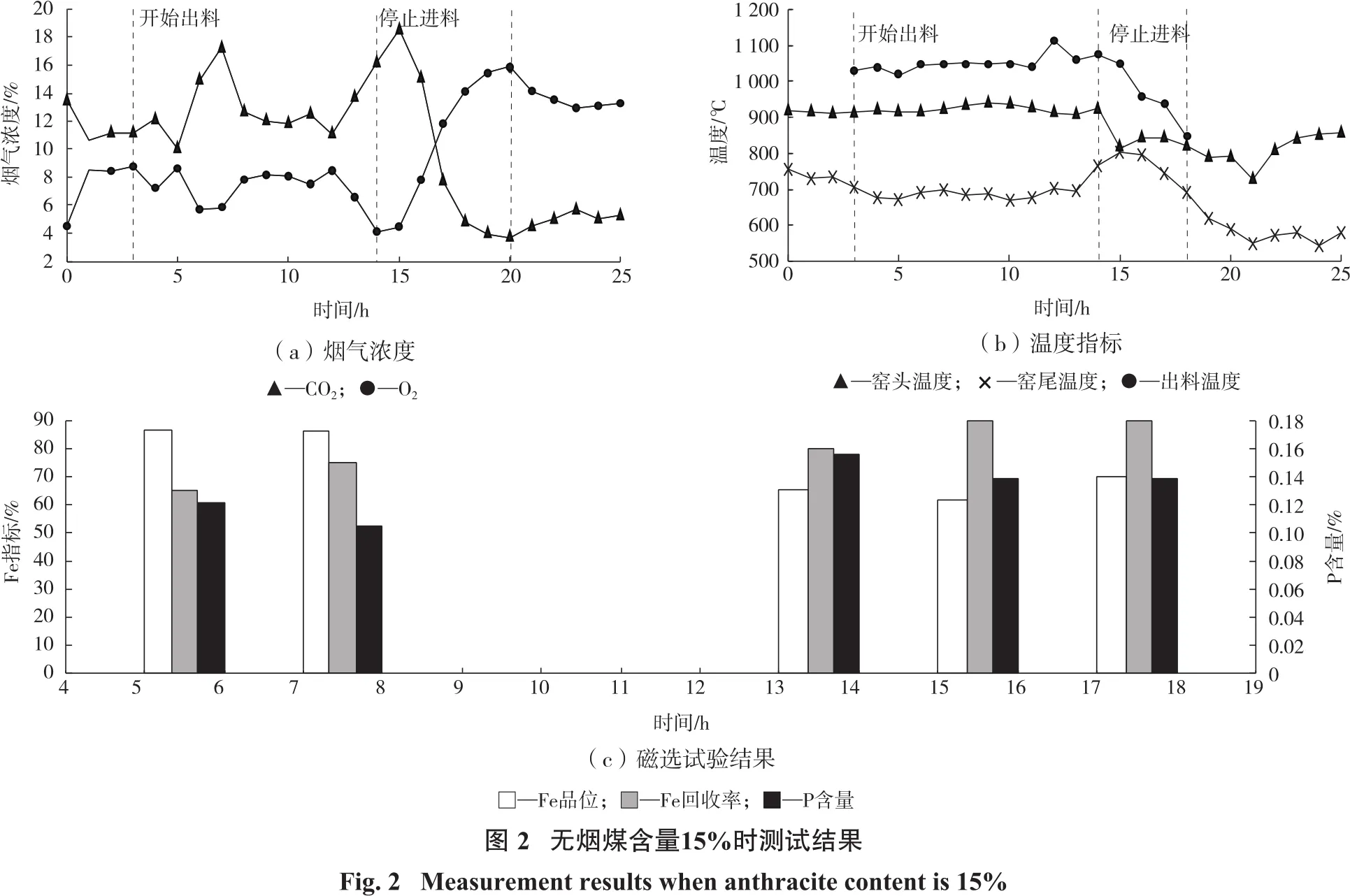

根据实验室试验结果,无烟煤用量超过15%时,粉末还原铁中磷含量会超过0.1%,所以工业试验最初将无烟煤用量确定为15%,进料量(湿球)20 t/h。从干球入窑3 h后开始取焙烧物料试样,连续运行14 h,随后由于链篦机出现故障,回转窑停止进料。为考察停止给料后气氛、温度变化对焙烧效果的影响,停止进料后仍继续取样,4 h后,出料量减少,停止取样,试验结束。此阶段试验持续时间共18 h,其中连续进料时间14 h,连续取样时间15 h。图2为无烟煤用量15%时试验测试数据。

从图2(a)可以看出:气体浓度的变化范围较大,波动幅度也比较大,此试验区间CO和H2的浓度基本为0,即试验期间烟气中没有检测到CO和H2;CO2和O2的浓度变化有一定的规律,即O2浓度降低,CO2浓度升高;O2的浓度大部分在6%~8%之间,最低5.67%,最高8.73%。CO2浓度的变化范围较大,最低10.02%,最高17.28%。给料对回转窑内气氛有明显的影响,停止给料后O2的浓度明显升高,CO2的浓度明显下降,这说明回转窑内气氛与给料直接相关。

从图2(b)可以看出,窑头温度变化一直不大,最低为908℃,最高940℃。窑尾的温度变化稍大些,最低温度669℃,最高温度为735℃,且随时间的延长有下降的趋势。出料温度最低1 016℃,最高温度为1 113℃,停止给料后温度升高到1 321℃。连续运行14 h后,回转窑停止进料,这也是图2(b)中14 h开始出料温度、窑头温度及窑尾温度明显下降的原因。

从图2(c)可知:磁选管选别得到的铁品位变化很大,最高的可以到86.59%,最低仅有61.72%,磷含量在0.13%~0.18%之间,铁回收率在52.36%~77.94%之间。从上述结果看,总体还原效果不理想,使用磁选管进行选别,粉末还原铁的铁品位很低、磷含量高、回收率比较高,说明主要问题是还原效果不好,经磁选管选别后的铁品位只有65%左右,说明粉末还原铁中主要是磁铁矿而不是金属铁。停止给料后,铁品位显著降低,磷含量升高。

根据温度和烟气的监测结果,还原效果不理想的主要原因是还原气氛不佳,回转窑内未充分形成还原气氛,而回转窑内气氛与干球中的无烟煤含量和进料量都有关系。如果只增加干球内无烟煤用量,会造成最终产品中磷含量升高,因此,在后续试验中,决定对无烟煤含量和进料量同时进行调整。

3.2 无烟煤用量20%试验结果

由于回转窑故障,无烟煤用量20%试验分为2个时段进行。第一时段进行了51 h,进料量(湿球)30 t/h;第二时段连续进行了65 h。图3为无烟煤用量20%时试验测试数据。

从图3(a)可以看出:CO2的浓度开始时波动较大,大约8 h后维持稳定,达到了仪器检测的上限(20%);氧气的浓度波动幅度也较大,特别是前10 h,最低0.3%,最高4.74%;CO的浓度虽有波动,但幅度很低,大部分时间浓度小于0.2%,最高值为1.27%,并且维持时间较短;未检测到H2的存在。与煤用量15%时的图2(a)相比,增加无烟煤用量和给料量后,CO2的浓度明显上升,O2浓度明显下降,能检测到CO,但浓度很低,说明增加无烟煤用量和给料量,回转窑内还原气氛明显增强。图3(a)后半部分是无烟煤用量20%时第2阶段回转窑内气氛的检测结果,可以看出,此阶段气体浓度波动较大。CO2的浓度在12%~20%之间波动;O2的浓度大部分时间在2%~8%之间波动;CO的浓度仍然较低,大部分时间小于0.2%,最高值为1.77%,后期CO浓度有升高的趋势,仍未检测到H2。CO2浓度和O2浓度的变化有明显的规律,O2浓度升高,CO2浓度降低,说明无烟煤用量对回转窑内的气氛起决定性作用,在第51 h发现窑内有结圈现象,停止给料后,气氛很快发生明显变化,O2浓度迅速升高,CO2浓度下降,0.5 h内O2浓度增加到10%以上,CO2浓度下降到只有5%~10%之间,CO的浓度迅速降低到0。

从图3(b)可以看出:第一阶段随着运行时间延续,前2 h内窑头温度基本稳定在900℃左右,而后随着运行时间的延长,温度降低到826℃;窑尾温度基本呈先下降而后又上升的趋势,且波动较大,开始入料时温度为742℃,最低值为523℃;出料温度基本稳定在1 000℃以上。这可能与反应过程有关系,因为试验过程中的最关键因素就是控制出料温度。第二阶段中,开始进料后29~31 h之间以及第51~53 h之间,回转窑清圈,停止给料,因此在两个时段区间内,出料温度和窑头温度下降,窑尾温度上升。除此2个时间段之外,各温度变化范围较小,都比较稳定。出料温度稳定在1 050℃左右,窑头温度大部分时间在900~950℃之间,窑尾温度在600~650℃之间,各温度的变化之间有一定的规律,出料温度下降,窑头温度也下降,但窑尾温度上升。

从图3(c)可以看出,随着试验时间的延续,焙烧效果逐渐变好。第1阶段开始后第6 h的样品磨矿磁选后样品铁品位第1次达到了90%,但磷含量仍比较高。随着焙烧时间的延续,粉末还原铁的铁品位也上升,磷含量下降。第12 h以后,较多的合格产品出现,且结果比较稳定,粉末还原铁中铁品位最高到达了93.84%,此时磷含量为0.09%,此阶段的结果初步说明,用工业回转窑进行高磷鲕状赤铁矿焙烧以达到提铁降磷的效果是可行的,可以得到符合要求的粉末状还原铁。从该图中还可以看出,粉末还原铁中铁品位和磷含量呈反比,即铁品位提高,磷含量下降,只要铁品位超过了90%,磷含量就会降至0.1%以下,这说明还原过程中磷没有进入到金属铁中,可以通过磨矿—磁选进行分离。

3.3 无烟煤用量23%试验结果

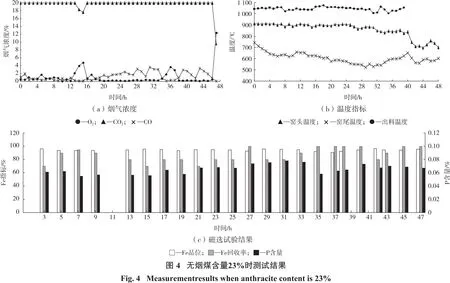

无烟煤用量为20%的试验虽然得到了品位90%以上的粉末还原铁,但是回收率过低,为增加窑内还原气氛以达到提高回收率的目的,把无烟煤用量提高到23%,进料量保持30 t/h不变,在该条件下进行试验,该阶段的试验稳定连续运行48 h。图4为无烟煤用量23%时试验测试数据。

从图4(a)可以看出:此阶段CO2的浓度比较高,除个别时间外,都在20%以上;O2浓度比较低,大部分时间低于1%,CO的浓度比较高,大部分时间在1%以上,最高值达到了3.58%,特别是焙烧进行17 h以后,均保持在1%以上,说明此阶段还原气氛明显好于其他试验阶段,证明增加无烟煤用量对增强回转窑内的还原气氛有利。

从图4(b)可以看出,第8~10 h停止进料,对回转窑进行清圈,因此出料温度和窑头温度有所下降,而窑尾温度明显上升。从其他时间段的结果可以看出,此阶段试样回转窑温度比较稳定,出料温度基本保持在1 050℃左右,最低为1 019℃,最高为1 070℃,最后一个小时回转窑停止给料,出料温度明显偏低,降到了926℃,此时窑头温度在900℃左右,窑尾温度在610℃左右。

从图4(c)可以看出,在前半段时间内,绝大部分产品指标良好且稳定,TFe品位全部控制在90%以上,P品位控制在0.1%以下,只有在第6~8 h阶段由于进行清圈,产品指标发生了小幅波动,但产品指标仍符合要求。后半段时间内,磁选管最终精矿的P含量有所增加,个别产品超过0.1%,这说明在保证P含量符合要求的前提下,无烟煤用量最高为23%,在该条件下,TFe品位和回收率达到最高。对该阶段第13~47 h的磁选管精矿进行混匀、缩分后进行分析,该产品铁品位为96.24%、铁回收率为78.40%、磷含量为0.07%,金属化率为96.05%。

4 结 论

(1)利用回转窑进行的还原焙烧—磨矿—磁选的工艺流程处理高磷鲕状赤铁矿可以满足工业上不间断生产粉末状直接还原铁的需要。以回转窑为主体设备,在技术上可行。本次工业试验最佳条件为无烟煤用量23%、石灰石用量28%,焙烧温度在1 050℃以上,经过两段磨矿两段磁选,可以得到铁品位96.24%,磷含量0.07%,铁回收率78.40%、金属化率96.05%的粉状还原铁。

(2)与在马弗炉内还原焙烧不同的是,回转窑还原焙烧需要还原剂用量更高。23%的无烟煤用量条件下,可以稳定获得TFe品位90%以上的海绵铁,但是否为最佳条件仍需进一步验证。脱磷剂石灰石的用量可以直接沿用小型试验和扩大试验的指标,但还原剂用量与扩大试验时有显著区别,原因需要进一步研究。

(3)回转窑内还原气氛、焙烧温度和时间是影响粉状还原铁品位的直接因素,其中控制窑内还原气氛对磷含量的影响尤为关键,而控制窑内还原气氛的主要手段为调整无烟煤用量。无烟煤用量越大,还原气氛越好,精矿指标也越好。

(4)利用回转窑直接还原工艺处理高鳞鲕状赤铁矿虽然在技术上可行,但是由于矿石数量的限制,仍未确定最佳的还原剂配比条件,得到的直接还原铁回收率低,需要细磨才能单体解离。