液环泵复合叶轮内流场及外特性分析

2021-05-09张人会李瑞卿张敬贤

张人会,李瑞卿,张敬贤

(1. 兰州理工大学能源与动力工程学院,兰州 730050;2. 甘肃省流体机械及系统重点实验室,兰州 730050)

0 引 言

液环泵是一种以液体作为能量传递的中间介质来抽送气体的流体机械[1]。由于其大流量、等温压缩等优点,液环泵在石化、采矿和电力等行业中均发挥着十分重要的作用。液环泵在工作时,其流道内是具有自由分界面的复杂气液两相流动[2-4]。由于液环泵内流动的非对称特性,流道内的速度和压力分布不均匀,导致液环泵产生了较强的压力脉动和振动,进而影响了泵的效率和稳定运行。因此对液环泵进行非稳态特性及其抑制方法的研究具有十分重要的意义。针对液环泵内部复杂的流动,国内外相关学者已开展了大量的工作。张人会等[5-8]应用本征正交分解方法进行液环泵内流场的重构研究,分析了液环泵轴向间隙泄漏流对主流的影响,并研究了液环泵壳体型线和叶片型线对于液环泵性能的影响。黄思等[9-12]通过数值模拟研究了液环泵内三维气液两相流动和液环泵系统运行性能并通过试验研究了液环泵的优化设计方法。Zhang等[13]采用高速摄像仪研究了液环泵流道内的气液两相流动,结果表明泵壳体振动谱中的主要特征频率与瞬态气液流动相关。张人会等[14]研究排气口前端单向阀的开启对液环泵性能的影响。液环泵叶轮出口射流尾迹及叶轮壳体的不对称分布特性,使得泵内流场分布呈现显著的不均匀性,严重影响泵的性能。虽然目前液环泵内流动有一定的研究基础,但其性能的提升仍是该领域的热点及难点。

目前,复合叶轮设计方法被广泛用于抑制低比转速离心叶轮出口射流尾迹现象,提升泵运行稳定性[15]。潘中永等[16-18]经过推导提出了复合叶轮离心泵的叶片数、短叶片进口直径和短叶片偏置角计算公式和设计方法。徐洁等[19]应用奇点分布法对长短叶片离心泵叶轮内部流场进行了研究,研究结果表明短叶片能有效的抑制脱流的产生和发展。张玉良等[20]通过试验研究对比分析了复合叶轮与传统叶轮离心泵停机过程的瞬态特性。Yuan等[21]研究了复合叶轮对高速离心泵振动特性的影响。张德胜等[22-26]采用试验和数值模拟的方法分析了离心泵复合叶轮短叶片进口直径及其偏置角对泵内流动及外特性的影响。Wang等[27-28]通过试验和数值模拟的方法对复合叶轮离心泵的空化性能进行分析,结果表明复合叶轮可以在一定程度上提升泵的气蚀性能。Kassanos等[29]通过数值模拟研究了叶片进口角等结构参数对复合叶轮离心泵反转作透平性能的影响,并对复合叶轮的结构参数进行了优化。刘显为等[30]采用粒子群算法对离心泵复合叶轮进行了优化,其叶轮出口尾迹得到了进一步的抑制,且泵的效率和扬程均有提升。张金凤等[31]采用数值模拟的方法对复合叶轮短叶片尾缘形状对泵内流场及性能进行分析,并将各种短叶片出口切削方案与长叶片出口切削效果进行对比分析。

目前虽然对离心泵复合叶轮的研究取得了一定的成果,对短叶片抑制叶轮出口尾迹的强度,提升泵的效率及稳定性的机理有较深的认识,但对其应用仅局限于离心泵叶轮。本研究考虑长短叶片复合叶轮设计在提升泵内流动稳定性方面的优势,为提升液环泵内流动的稳定性及效率,以2BEA203型液环泵为研究对象,设计了液环泵复合叶轮,并应用数值模拟与试验研究相结合的方法,分析了复合叶轮对液环泵内流场及性能的影响。

1 计算模型与试验装置

1.1 液环泵复合叶轮模型

以2BEA203型液环泵为研究对象,在其基础上设计了液环泵复合叶轮。综合考虑叶轮进口排挤和对流体的约束能力,参照离心泵复合叶轮短叶片进口直径计算方法为

式中Di为短叶片进口直径,mm;D2为叶轮直径,mm。本研究对象短叶片进口直径设计为Di=0.65D2=238 mm。在液环泵中叶片排挤系数μ一般为0.65~0.85[1],其计算公式为

式中Z为叶片数;S为叶片在轴垂面内截面积,mm2;r2为叶轮半径,mm;λ为轮毂比。本研究中液环泵复合叶轮长、短叶片数确定为14+14,排挤系数为0.82。

由于在吸气区及排气区叶轮内流动的不对称性,短叶片型线暂设计为与长叶片型线保持一致。复合叶轮叶片厚度等其他几何参数均与原型叶轮一致。表1为复合叶轮与原型叶轮的主要结构参数等。

表1 不同叶轮液环泵参数Table 1 Parameters of different blades of liquid-ring pump

1.2 数值模型

采用ProE和ICEM软件分别对复合叶轮液环泵和原型叶轮液环泵进行三维建模和网格划分,如图1所示。针对液环泵内气液两相流动呈气液分离状态,采用对自由界面捕捉能力较强的VOF气液两相流模型。液环泵内的流动是三维非稳态旋转的复杂流动。因此选用RNGk-ε湍流模型,求解算法选用PISO压力速度耦合算法。采用无滑移壁面,进口为气相,采用质量进口及压力出口边界条件。时间步长为1×10-5s,当迭代步数为20 730步,叶轮旋转5圈后,泵的进口真空度趋于稳定,可以认为液环泵内流动数值计算趋于收敛。由于采样时间较短,暂不考虑补液管液体进口流量对系统的影响。数值计算所选取的0.02、0.035、和0.05 kg/s工况分别为该型液环泵的小流量、额定和大流量工况。

对进口质量流量为0.035 kg/s下不同网格数进行检验,其真空度及效率随网格数变化如图2所示,网格数在170万以上时液环泵真空度及效率随网格数变化较小,综合考虑计算精度和计算量确定复合叶轮与原型叶轮液环泵模型网格数分别为269.2万和280.3万。

为监测液环泵内压力脉动,沿液环泵壳体轴向中间截面周向均匀布置12个监测点(图1a)。其中P2,P3,P4,P5,P6位于液环泵的吸气区;P7,P8位于液环泵的压缩区;P9,P10,P11,P12位于液环泵的排气区;P1位于过渡区。

1.3 试验装置及方法

液环泵性能测试实验台如图3所示,主要由模型液环泵,电动机,吸入管路、排出管路及补液管路组成,吸入管路上安装有流量计、进口调节阀、进口压力传感器,出口管路上分别设有出口单向阀、气液分离罐、压力传感器等,补液管路由流量计及调节阀等组成。通过调节进口管路处的进口调节阀可以改变泵的进口流量。为了监测液环泵的压力脉动,在图1中所示的P2,P6,P8,P12点处安装压力传感器。泵的进口压力由压力传感器监测得到,其测量范围为-100~0 kPa。泵的体积流量由安装在进口管路上的孔板流量计测量。泵的输入功率由控制柜电测法测量,液环泵的效率η为

式中p1为进口压力,Pa;p2为排气口压力即大气压力,Pa;Qv为进口体积流量,m3/h;P为液环泵的输入功率,kW。

2 外特性与内流场对比分析

2.1 外特性分析

试验测试得到的液环泵在0.02、0.035和0.05 kg/s工况处的效率分别为6.3%、11.9%和11.8%;进口压力分别为26.4、46.2和60.3 kPa。

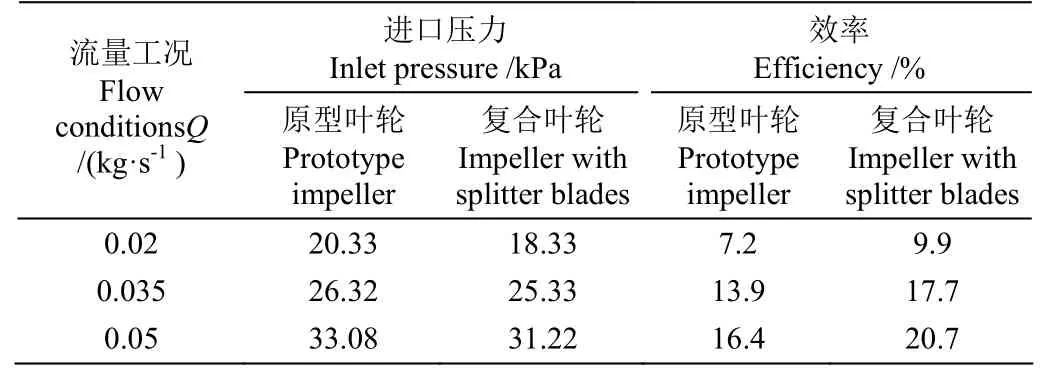

表2 是两种液环泵的性能对比。由表2可以看出,试验测试与数值模拟得到的进口压力和效率变化趋势一致。由于数值模拟未考虑叶轮与泵壳体之间的轴向间隙泄漏,因此原型泵及复合叶轮液环泵的真空度(当进口压力小于大气压力时通常用真空度表示,真空度为大气压力与进口压力的差值)及效率的模拟值均高于试验值。复合叶轮液环泵与原型叶轮液环泵的进口压力随着流量的增加而增加;效率也随着流量的增加而增加。此外复合叶轮液环泵各工况点的效率和真空度均明显优于原型叶轮液环泵。0.02、0.035和0.05 kg/s工况,复合叶轮比原型叶轮效率分别提升了2.7,3.8和4.3个百分点。

表2 两种液环泵数值模拟性能对比Table2 Numerical simulation performance of two types liquid ring pump

2.2 液环泵复合叶轮与原型叶轮内流场分析

复合叶轮液环泵和原型叶轮液环泵叶轮中间截面上3种工况的压力分布如图4所示。由图4可以看到,液环泵的压力沿径向从轮毂到壳体内壁逐渐增大,沿圆周方向从吸气区到压缩区也逐渐增大,在排气区壳体内壁出现压力较高的区域,在气液分界面存在较大的压力梯度。两种液环泵在排气区和压缩区壳体内壁处的压力均随着流量的增加而明显变大;在0.02,0.035和0.05 kg/s工况下复合叶轮液环泵在排气区和压缩区壳体内壁处的压力均小于原型叶轮液环泵。两种液环泵的真空度随着流量的增高而逐渐降低,且复合叶轮液环泵各工况点的叶轮吸气区的真空度要大于原型叶轮液环泵。

液环泵内部是气液两相,因此相态分布指的是气体体积与液体体积的分布。图5是两种液环泵在不同流量工况点处相态分布对比图。可以看出两种叶轮内的气液两相均呈分离状态,形成自由分界面,由于叶片工作面与背面的压差作用,各叶轮流道内气液分界面呈锯齿形分布。复合叶轮的设计减小了叶片工作面和背面的压力差,因此与原型叶轮相比复合叶轮气液分界面形状更加趋于光滑。

图6 是两种液环泵在不同流量工况点处流线图。可以看出,3个流量工况条件下复合叶轮液环泵在压缩区和过渡区流道内的二次流旋涡强度明显小于原型叶轮液环泵。在排气口始端附近由于压缩区气体压力突然降低到出口压力,因此该处呈现局部的高速区域。由于复合叶轮的部分短叶片在该区域内被截去,在该区域的叶片对气体的压缩作用减弱,复合叶轮液环泵在排气区始端角附近高速区的速度下降。

3 液环泵壳体压力脉动特性分析

3.1 压力脉动分析

采用数值模拟与试验测试相结合的方法研究液环泵内非稳态特性。由成都奈斯特公司的TST5204型压力传感器及数据采集仪测得监测点处的压力信号,压力脉动的采样频率为10 kHz。复合叶轮液环泵长叶片叶频为fs=338 Hz,叶频为fb′=677 Hz;原型叶轮液环泵叶频为fb=435 Hz,轴频均为fn=24 Hz。定义无量纲压力系数Cp,并对数值模拟及试验测得的压力信号进行无量纲化处理,如式(4)

式中pi是监测得到的压力信号值,Pa;是监测得到的压力信号平均值,Pa;ρ是液相密度,kg/m3;u为叶轮出口圆周速度,m/s。对模拟和测试得到的各点的时域信号进行快速傅里叶变换得到其频域图,图7为0.035 kg/s流量工况下试验测试和数值模拟得到的P2与P8点处的压力脉动频域对比图。

由图7可以看出,试验测试和数值模拟得到的P2点的压力脉动主频均为叶频fb;P8点的压力脉动主频和次主频均分别为轴频fn、3fn。可以明确看出数值模拟得到的信号频率特征与试验结果基本一致,数值模拟得到各阶主频的压力脉动信号的幅值略大于试验结果。

为了分析各监测点在一个监测周期内的压力脉动情况,对各监测点数值模拟得到的压力信号采用标准差来衡量其压力脉动幅值,液环泵泵体各监测点压力脉动幅值随其圆周角位置坐标变化曲线如图8所示,其角度坐标为从P2点开始沿顺时针方向增加。

由图8可以看出复合叶轮液环泵压力脉动幅值从吸气区始端角处沿旋转方向逐渐变小,在压缩区P8点达到最小,而后从压缩区沿旋转方向逐渐变大,在排气区达到最大,之后逐渐变小。原型叶轮液环泵压力脉动幅值沿周向变化规律与复合叶轮基本一致。复合叶轮液环泵在各流量下的压力脉动幅值基本一致,原型叶轮液环泵压力脉动幅值总体大于复合叶轮,复合叶轮能够一定程度上抑制泵内的压力脉动。在压缩区内液环泵壳体上均表现出较小的压力脉动幅值,这是由于叶轮的偏心作用使得吸气区末端到压缩区(P6~P8)叶轮内的液相体积占比较小,叶轮出口液相尾迹较弱。

3.2 压力脉动频域特性及其机理分析

图9为复合叶轮液环泵数值模拟得到的P3点处在不同流量工况条件下的压力脉动频域图,由图可以看出泵体P3点在3个流量工况下,压力脉动的主频均是叶频fb′,次主频均是长叶片叶频fs,三阶频率均是轴频fn,且3个流量工况下的压力脉动幅值基本一致,数值结果表明各测点的压力脉动的主频特征在不同流量下基本一致,其各阶主频幅值随流量变化较小,只对单个流量工况下的压力脉动频域进行分析。

分析原型叶轮及复合叶轮液环泵在0.02 kg/s工况条件下泵壳体圆周方向12个监测点的压力脉动频域特性。按照泵壳体压力脉动的主频特征,泵体圆周方向各监测点大致可分为4类:第Ⅰ类区(P1、P2、P3),第Ⅱ类区(P4、P5、P6),第Ⅲ类区(P7、P8),第Ⅳ类区(P9、P10、P11、P12)。复合叶轮及原型叶轮液环泵在各区域内的监测点数值模拟得到的压力脉动频域分布如图10所示。

由图10可以看出,在复合叶轮液环泵P1、P2、P3点处的压力脉动的主频均为叶频fb′,次主频为长叶片叶频fs且其幅值与叶频幅值接近;原型液环泵在P1、P2、P3点处的压力脉动主频也是叶频fb,各点的次主频为轴频fn,三阶频率为二倍叶频2fb,各阶主频幅值逐渐下降。泵壳体在第Ⅰ类区各点的压力脉动主要呈现叶频特征。

复合叶轮液环泵在P4、P5、P6点处的压力脉动主频为长叶片叶频fs。而原型叶轮液环泵在P4、P5、P6点处的压力脉动主频是轴频fn及其倍频2fn,次主频为叶频fb,且其压力脉动的幅值大于复合叶轮。两种液环泵在第Ⅱ类区内的各点叶频脉动幅值不明显,这是由于P4、P5、P6点处的叶轮流道内液环厚度逐渐变薄,叶轮出口射流尾迹逐渐减弱,因此叶频脉动幅值逐渐下降。

在第Ⅲ类区域P7、P8点处原型叶轮及复合叶轮液环泵压力脉动主频均为轴频fn。两种液环泵在第Ⅲ类区内叶频脉动幅值达到最小。

在第Ⅳ类区域P9、P10、P11、P12各点压力脉动幅值振荡增大。复合叶轮液环泵在该区域各点处的压力脉动主频为长叶片叶频fs,原型叶轮液环泵在该区域各点处的压力脉动主频为叶频fb。

由以上的分析可知液环泵壳体沿圆周方向各点压力脉动呈现出明显的分区特性。复合叶轮液环泵在第Ⅰ类区内由于所有叶轮出口处均存在较强的出口射流尾迹,因此两种液环泵在第Ⅰ类区的P1、P2和P3点处压力脉动的主频均是叶频fb及fb′。由于叶轮与壳体的偏心安装,在第Ⅱ类区的P4、P5和P6点处叶轮内的液环逐渐变薄,复合叶轮的短叶片尾迹逐渐减弱,短叶片对于流体的控制能力逐渐降低,短叶片对于压力脉动主频的影响逐渐减小,因此复合叶轮液环泵在第Ⅱ类区各点处的压力脉动主频为长叶片叶频fs,原型泵在各点处的压力脉动主频为轴频fn。在第Ⅲ类区P7和P8点处,由于叶轮内液环继续变薄,叶轮基本退出液环的浸没,叶轮出口射流尾迹现象继续减弱,因此两种液环泵在第Ⅲ类区各点处的压力脉动主频均表现为轴频fn;在第Ⅳ类区的P9、P10、P11、P12点处叶轮内的液环厚度逐渐增大,从壳体脱落的涡流与叶尖涡相互作用使得壳体各点叶频脉动逐渐增强,因此复合叶轮液环泵在P9、P10、P11、P12点处的压力脉动主频又呈现为长叶片叶频fs,原型叶轮液环泵在P9、P10、P11、P12各点处呈现为叶频fb。

4 结 论

1)液环泵复合叶轮能够一定程度上抑制压缩区和过渡区叶轮流道内的二次流旋涡,降低叶轮出口尾迹强度。2BEA203型液环泵复合叶轮在0.02、0.035、0.05 kg/s 3个流量工况下的效率分别提升了2.7,3.8和4.3个百分点,各工况下的真空度也略有提高。

2)液环泵复合叶轮降低了其排气口始端附近高速区的流速和压缩区壳体内壁压力,使得排气区出口始端附近区域的流动更加均匀。复合叶轮降低了叶片工作面和背面压力差,使得叶轮内气液两相自由交界面更加光滑。

3)复合叶轮液环泵和原型泵壳体处压力脉动的幅值与频域特性随流量变化较小,复合叶轮液环泵壳体压力脉动幅值总体均小于原型叶轮液环泵。

4)由于流动的非对称特性,复合叶轮液环泵和原型叶轮液环泵壳体内压力脉动沿周向呈现出明显的分区特性,压力脉动幅值沿圆周方向从吸气区到压缩区逐渐减小,然后从排气区又逐渐增大;各分区的压力脉动呈现不同的主频特征,相同区域内复合叶轮液环泵与原型液环泵压力脉动频域特性基本一致。