神经网络优化膳食营养补充剂胶囊支架3D打印工艺

2021-05-09陈虹竹胡小佳刘倩楠孙钦秀胡宏海刘书成

陈虹竹,张 良,姚 佳,胡小佳,刘倩楠,刘 伟,孙钦秀,胡宏海,刘书成※

(1. 广东海洋大学食品科技学院,广东省水产品加工与安全重点实验室,广东省海洋生物制品工程实验室,广东省海洋食品工程技术研究中心,水产品深加工广东普通高等学校重点实验室,湛江 524088;2. 中国农业科学院农产品加工研究所,农业农村部农产品加工综合性重点实验室,北京 100193;3. 北京城市学院生物医药学部,北京 100083)

0 引 言1

食品精准营养与个性化制造是中国食品科技发展的战略方向,通过新技术开发个性化食品是未来食品领域的研究热点[1]。3D食物打印技术是适合柔性制造的食品加工技术,它可以采用多种营养素混合复配,使微量元素、维生素或其他功能因子按照需求比例,采用分层制造、逐层叠加的增材原理,将固体、粉末或流体等原料打印成为特定形状的新型食品,实现对人群或特殊人群个性化膳食补充需求,是推动食品科技变革的颠覆性技术[2-6]。

熔融沉积成型(Fused Deposition Modeling,FDM)3D打印是最为常见的增材制造技术之一[7-9]。在医药领域,FDM通常与热熔挤出(Hot-Melt Extrusion,HME)相结合,利用无毒且可生物降解的热塑性聚合物与药物活性成分混合挤出载药线材。通过FDM打印具有各种特殊形状,内部精细结构的药片或胶囊,还可以打印具有特定释放曲线的剂型,即可以根据患者需求,聚焦个体差异(年龄、疾病情况、代谢等),实现药物的个性化定制,在药物递送系统中显示出巨大的潜力[10-15]。Goyanes等[11]研究了不同形状的3D药物在胃肠道释放的效果,立方体、金字塔、圆柱、球形和圆环形的药物呈现不同的释放曲线。药物释放效果不仅受药物形状影响,内部精细结构对药物释放效果的影响更大,如打印双室嵌套胶囊,并向两个小室中添加不同剂量的药物,得到不同的释放曲线[12],还可以选择不同的聚合物打印,添加不同的药物,得到不同药物成分在同一药片中差异化释放[13]。在食品领域,3D打印技术通常以巧克力粉、面粉、果蔬粉、凝胶等食物为原料打印各种形状的产品,研究打印参数对产品品质的影响,以及发展具有可打印性的原料[16-20],而在个性化膳食补充方面研究较少。

借鉴个性化医药的思路,3D打印技术在个性化膳食营养补充剂或保健食品领域同样具有潜在应用价值。目前中国的膳食营养补充剂或保健食品主要有硬胶囊、软胶囊、口服液、粉剂、片剂(口服片、含片、咀嚼片等)和丸剂等[21]。针对不同人群,如老年人和儿童对微量元素的每日摄入量差异巨大,传统的制剂技术(如压片等)很难实现个性化,会导致摄入量不足或过量的问题[5-6]。同时,现有的制剂技术也很难实现营养因子的控制释放。因此,利用3D打印技术制备胶囊载体既可以实现营养因子的个性化定制,又具备递送控释能力。目前,PLA(Polylactic Acid,聚乳酸)在口服药物研究中应用广泛,是理想的3D打印胶囊材料之一[22-23],它是由天然玉米淀粉或其他淀粉直接发酵成乳酸后催化聚合而成,无毒,具有良好的生物相容性、可降解性和可吸收性[24-25]。同样,这种食源性淀粉降解产物也可作为食物3D打印胶囊的材料,通过设计胶囊精细的空间结构,实现微量元素、维生素或功能因子含量定制和控制释放[26-27]。从上述分析可以看出,胶囊的精细空间结构是实现营养因子个性化定制和控制释放的关键。

响应面(Response Surface Methodology,RSM)分析法中的Box-Behnken(BBD)设计可用于开发、改进和优化复杂过程,可以减少试验运行次数,提供统计学上可接受的结果[28]。人工神经网络(Artificial Neural Networks,ANN)是一种出色的建模工具,具有确定建模系统输入和输出之间复杂的非线性关系的潜力,以及强大的学习能力,能够根据观察结果使用复杂非线性方法进行合理化预测建模得出结论[29]。因此,将BBD与ANN结合起来,可以实现在尽可能少量的数据基础上,对复杂影响因素的体系做出合理的预测。本研究设计9通道PLA胶囊支架结构,采用Box-Behnken设计,以支架通道面积均方误差(Mean-Square Error,MSE)作为响应指标,研究打印温度、打印头孔径、打印速度对MSE的影响。采用神经网络模型进行模拟训练,优化3D打印参数,获得9通道PLA胶囊支架结构,为膳食营养补充剂或保健食品个性化制造提供理论依据。

1 材料与方法

1.1 材料与试剂

聚乳酸线材(型号:6955530948411)购于珠海天威飞马打印耗材有限公司,医药级。

1.2 仪器与设备

DC-013D打印机,湖北地创三维公司;尼康相机,G级镜头AF-P NIKKOR,镜头焦距18~55 mm,光圈范围1:3.5~5.6;BGZ-240鼓风干燥箱,上海博迅实业有限公司;S-507型扫描电子显微镜,日本日立公司。

1.3 试验方法

1.3.1 胶囊支架结构设计

利用solidworks 2016软件设计胶囊支架结构(图1)。胶囊尺寸为16.6 mm×6.61 mm×6.61 mm[30],9个通道表面均是边长为1 mm的正方形,胶囊边缘切割成圆弧。

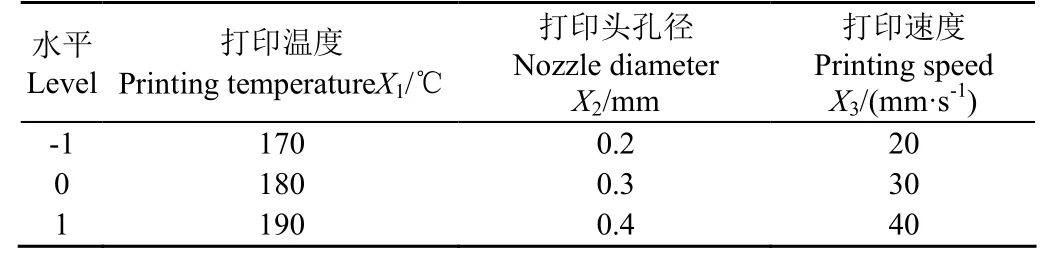

1.3.2 试验设计

结合大量研究人员的结论与本研究所使用的打印机进行预试验,在能顺利挤出PLA并打印胶囊支架结构的情况下,决定优化打印参数包括打印温度(170~190 ℃)、打印头孔径(0.2~0.4 mm)和打印速度(20~40 mm/s)。采用BBD试验设计确定人工神经网络优化输入的训练集及验证集数据,因素水平编码表见表1。除3个主要打印参数外,其他参数均保持不变,如表2所示。

表1 试验因素水平Table 1 Factors and levels of experiment

表2 打印过程中的固定参数Table 2 Fixed parameters during printing

MSE(见公式(1))是反映理论值与实际值之间差异程度的一种度量,能反映实际打印效果与理论效果之间的差异,故本研究中PLA胶囊支架打印效果以支架通道面积MSE作为优化响应指标。

式中yi为通道真实面积(测量值),m2;i为通道预测面积(理论值),mm2;m为样本总数。i取1 mm2,MSE以百分比结果表示。

1.3.3 试验数据统计方法

对PLA胶囊支架通道表面进行拍照,采用ImageJ软件对照片进行分析,首先将照片转为8-bit格式,再调整阈值,覆盖所有需要计算的区域,对每个胶囊的9个通道分别进行面积计算,得到胶囊支架中每个通道的面积[31-32],每组打印条件共统计27个通道面积,按照公式(1)统计每个胶囊支架的MSE值。

1.3.4 胶囊支架微观结构观察

对打印好的胶囊支架干燥(40 ℃下干燥24 h[33])、切片,离子溅射喷金仪喷涂处理后利用扫描电子显微镜(Scanning Electron Microscopy,SEM)进行观察,加速电压5 kV,放大50倍后拍照。

1.3.5 数据处理

所有试验平行测定3次,得到的结果均以平均值±标准差表示。采用JMP14.0(SAS)的神经网络平台对数据进行优化分析。

2 结果与分析

2.1 神经网络模型的建立

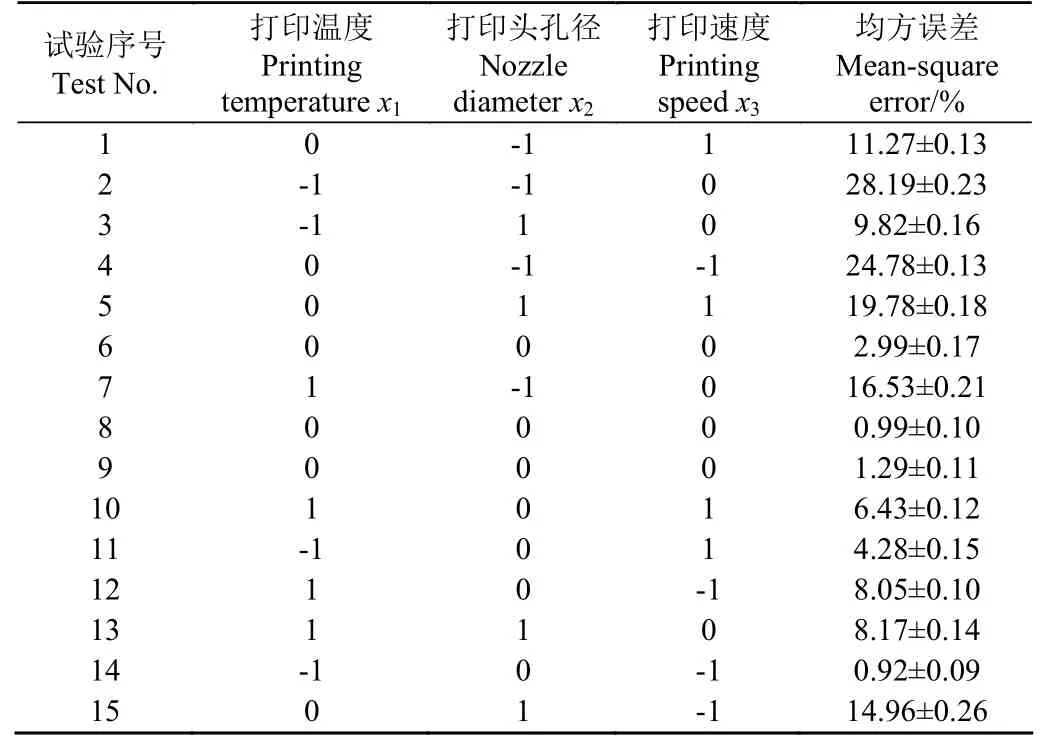

采用Box-behnken试验设计原理,试验设计及结果见表3所示。

根据表3试验数据,将其作为训练集和验证集,运用JMP14.0(SAS)的神经网络平台,选择“K折叠”交叉验证的方法拟合响应目标的神经网络模型,对打印参数进行优化[34]。“K折叠”交叉验证法的优点在于,将样本随机不重复抽样分为K份(K折),1份用于验证,(K-1)份用于训练,每个样本都被用作训练集和验证集。

表3 试验设计及结果Table 3 Experimental design results

在经过多次神经网络训练之后,确定采用3×4×1结构的3层神经网络,即3个输入神经元,分别代表打印温度(X1)、打印头孔径(X2)、打印速度(X3);4个隐藏层神经元;1个输出神经元,代表网格面积均方误差(MSE)。设置各参数值,隐藏节点数4,验证方法为“K折叠”交叉验证,折数5,再现性随机种子10;激活函数选择S形TanH函数,提升学习率为0.1,模型为5,拟合选项为变换协变量,惩罚方法为平方,历程数5。执行此神经网络模型的拟合过程,得到拟合决定系数训练集R2值为0.998,验证集R2值为0.995。

2.2 神经网络模型的优化与分析

利用JMP14.0中的曲面刻画器做三维曲面图,结果如图2所示。从图2可以看出(图 2a),当打印温度为180 ℃时,随着打印头孔径的增大,MSE先减小再增大;孔径为0.2 mm或0.4 mm时,MSE均高于10%;随着打印速度的增大,MSE变化趋势不明显。从图2b可以看出,当打印头孔径为0.3 mm时,随着打印温度和打印速度的增大,MSE变化不大,胶囊通道面积误差均低于10%。从图2c可以看出,当打印速度为30 mm/s时,随着打印温度的升高,MSE逐渐减小,说明打印效果越好。从上述结果可以看出,打印头孔径对胶囊支架的精度影响最大,而打印温度与打印速度对MSE的影响较小。Abeykoon等[35]认为PLA是热的不良导体,因此打印层之间的粘附性差,设置的打印温度和打印速度应兼容,以避免PLA熔化不稳定性。本研究中医药级PLA线材推荐打印温度在190~210 ℃之间,而Saini等[24]报道PLA的熔化温度(Tm)一般为145~186 ℃之间,从节省能耗的角度,本研究选取170~190 ℃的打印温度,且均能打印成型。

固定打印头孔径为0.3 mm时,利用JMP14.0中的预测刻画器对打印参数进行优化,预测结果见图3所示。为了优化较好的3D打印参数,确定MSE值低于2%时,此时胶囊支架打印精度较高。从图3a可知,当打印温度为176 ℃、打印速度为25 mm/s时,MSE能达到最小值1%,即为较好打印条件。当打印温度为180 ℃、打印速度为30 mm/s时,以及当打印温度为173 ℃、打印速度为30 mm/s、打印头孔径为0.3 mm时,MSE均达到2%(图 3b、图3c),因此,在温度较低,速度较快的情况下,均能得到较好的胶囊支架打印效果。综上,当打印头孔径为0.3 mm,打印速度为25~30 mm/s,打印温度在173~180 ℃范围内时,在保证打印精度的情况下,打印速度较快,缩短了打印时间,打印的效率得到了保证,同时打印温度较低,减少了能耗,即为神经网络优化结果。上述结果都是基于神经网络建模得出,还需要进一步验证,并从微观精细结构进行佐证。

2.3 神经网络模型的测试

为了测试神经网络模型,选取5组新的因素水平组合(见表4)进行试验。以5组打印条件作为测试集数据输入,利用建立的神经网络模型对结果进行预测,并与试验结果进行比对,以检验人工神经网络预测的准确性和稳定性,结果见表4。从表4可知,5组打印条件相对误差范围为0.10%~0.91%,预测值与试验值的相对误差较小,说明建立的神经网络模型具有较好的预测能力,能较为准确的预测MSE,因此该神经网络模型可以对胶囊支架的通道面积MSE进行预测分析。

表4 神经网络模型的测试值与试验值的比较Tabel 4 Comparison of predicted values and experimental values of artificial neural network

2.4 胶囊支架微观结构及实际打印效果

PLA胶囊支架微观结构及实际打印图见图4、图5所示,组1打印条件的MSE达到最小值1%,为优化打印参数组。实际打印的胶囊支架与模型在形状与尺寸上差异不大。从图4中1a、2a、3a图可以看出,组1、组3的通道均匀,组3的通道形状更接近正方形;组1未出现拉丝现象(图5);图4组2打印条件下,胶囊支架内部存在断层、粘合不牢固的情况。从图4中1b、2b、3b图中可以看到,组1的内部结构均匀,打印层之间粘合致密;组2的内部结构疏松,打印层之间分离、粘合不牢固。这可能有两个原因:一是打印头孔径较小,PLA在打印过程中冷却收缩,打印头孔径直径越小对应的切片层数越多,冷却和加热循环的次数也增加,逐层累积可能会使其收缩加剧,导致打印层之间分离;二是打印温度过低,无法充分融化PLA,而在较高的温度下各挤出层之间的熔合更好,层与层之间附着力更大[36-37]。图4中2b图及图5组2中还出现拉丝现象,可能是因为挤出时PLA黏度过大,即打印温度不足以充分融化PLA,使打印过程中线材回退受阻。Abeykoonde等[35]的研究结果也表明,如果设定的打印温度在慢速打印下过高,PLA熔体的粘度就会降低,从而会影响打印产物的尺寸稳定性和所需的冷却时间;同样,如果设定的打印温度在高速打印下过低,PLA可能没有足够的时间融化(因为材料可以卡在打印头内),熔体将非常粘稠。当打印温度和打印速度兼容时可以减少打印产物的收缩,如果设定的温度过高(即粘性熔体较少),PLA可能会溢出,因此也很难保持打印产物的尺寸稳定性。组3(图4、图5)同样出现拉丝现象,可能是因为0.4 mm打印头孔径过大,PLA在180 ℃条件下时充分融化,流动性增大,出现溢料情况,且打印过程中线材回退不及时造成。Valerga等[38]认为较高的打印温度对产品品质会产生负面影响。

在本研究中,180 ℃时,打印层之间完全看不到层与层之间的接触痕迹(图4(3b))。可能是因为在180 ℃打印温度下,打印头孔径越大会导致溢料越多,在打印效果上表现为通道较模型1 mm的正方形偏小,反而较低的打印温度及较低的打印速度能提高打印精度。从上述分析可知,组1条件同时具有最小精度误差值和精细微观结构,保真度也很高。综上所述,从微观结构看,神经网络优化的最佳打印条件下打印的胶囊内部结构均匀,拉丝现象少,层与层之间粘合充分,在宏观上的表现为MSE值较低。

3 结 论

本研究利用Box-Behnken试验设计建立9通道PLA(Polylactic Acid,聚乳酸)胶囊支架结构数据集,以支架通道面积MSE(Mean-Square Error,均方误差)为响应指标,采用JMP14.0(SAS)的神经网络平台建立了3×4×1结构的3层神经网络模型,优化PLA胶囊支架打印参数,预测不同打印条件下的胶囊支架MSE。

当打印温度较高时,打印头孔径越大会导致溢料越多,导致通道偏小;打印头孔径越小对应的切片层数越多,逐层累积会使PLA收缩加剧,层与层之间附着力不够,导致支架结构松散。打印温度过高容易出现拉丝或挤出溢料的情况,不高于180 ℃时既能保证打印效果,也能减少能耗;打印速度过高过低都会影响打印效果。综合考虑打印效率、能耗以及支架通道MSE,神经网络优化后打印条件为:当打印头孔径为0.3 mm时,打印速度为25~30 mm/s时,打印温度介于173~180 ℃之间,MSE为1%~2%,胶囊支架打印精度和保真度较好。