喷射沉积Al-12Si-0.6Mg 合金的微观组织与性能

2021-05-08许春停郭祊鹤张辉吴瑛王日初蔡志勇

许春停 , 郭祊鹤 , 张辉 , 吴瑛 , 王日初 ,3, 蔡志勇 ,3

(1. 中国电子科技集团第三十八研究所,合肥 230088;2. 中南大学材料科学与工程学院,长沙 410083;3. 湖南省电子封装与先进功能材料重点实验室,长沙410083)

电子封装材料是电子封装的载体,对内部电子元器件具有机械支撑和密封保护作用,对电子系统整体的信号传递、散热性和可靠性起着重要作用[1-2]。 电子封装Al-Si 合金又称Al/Sip 复合材料, 由Al 基体和Si 颗粒增强体构成[3-4]。 Al 和 Si 具有较多的优点,如密度低、来源丰富、价格低廉等,并且Al 具有较高的热导率和良好的加工性能,Si 则具有较低的热膨胀系数。Al-Si 合金综合Al 和Si 的优点,表现出良好的综合性能,尤其是机加工和激光焊接性能[3,5]。 此外,高温下Si 在Al 中有一定的固溶度,两相界面结合紧密,同时不会发生界面反应而影响材料力学和导热性能[6]。 因此,Al-Si 合金成为一种具有广阔应用前景的先进电子封装材料。

电子封装Al-Si 合金生产应用中存在的主要问题是传统制备工艺下,合金中Si 相尺寸粗大且形状不规则,严重降低材料的力学、加工和激光焊接性能[6-8]。 因此,采用先进的制备工艺改善Si 相形貌、尺寸和分布是国内外电子封装Al-Si 合金的研究重点,主要包括熔炼铸造法[9]、浸渗法[10]、快速凝固/粉末冶金法[11]和喷射沉积法[12-13]。 喷射沉积技术结合适当的致密化方法已被证明是制备高性能电子封装Al-Si合金的有效途径之一。

微波组件用电子封装材料包括壳体和盖板,壳体与盖板通常采用激光焊接进行气密性封焊[14-15]。 壳体要求具有合适的热膨胀系数、较高的热导率以及一定的强度;而盖板材料需要具有良好的激光焊接性能和较高的强度,防止激光焊接和服役过程中开裂或变形[16]。 电子封装壳体材料一般为Si 含量50%及以上的合金, 其制备过程和组织性能已有大量报道;盖板材料一般为Si 含量12%~27%的合金[17],比较典型的是4047 铝合金,然而目前对盖板材料的研究还十分有限,尤其是微合金化方面。

现代电子元器件正朝集成化、小型化、轻量化和高效化等方向发展,对电子封装材料提出更高的性能要求,除了热膨胀系数匹配和热导率高之外,还要求具有较高的强度以提高其可靠性。本文以电子封装用盖板为应用背景, 针对二元Al-12Si 合金存在Si 相尺寸粗大导致合金强度不足的问题,采用喷射沉积与热压烧结相结合的工艺路线, 研究添加0.6% Mg 对合金微观组织、热物理性能和力学性能的影响,从而获得具有良好综合性能的Al-12Si 合金盖板材料。

1 实 验

采用中南大学PSJ-500 喷射沉积机分别制备Al-12Si 和 Al-12Si-0.6Mg 合金锭坯。 原材料分别为99.95%纯 Al、99.7%纯 Mg 和 Al-30%Si 中间合金(本文除特殊说明之外,均为质量分数)。利用中频感应电炉进行母合金熔炼, 熔炼温度保持在760 ℃左右。雾化气体压力为 0.8~1.2 MPa, 沉积高度为 350~400 mm,沉积盘下降速度为12.8 mm/min,喷嘴直径为3.5 mm。 母合金熔体浇注温度大约为720 ℃,浇注前将沉积盘预热到300 ℃。 为了防止氧化,喷射沉积过程在N2气氛保护下进行。

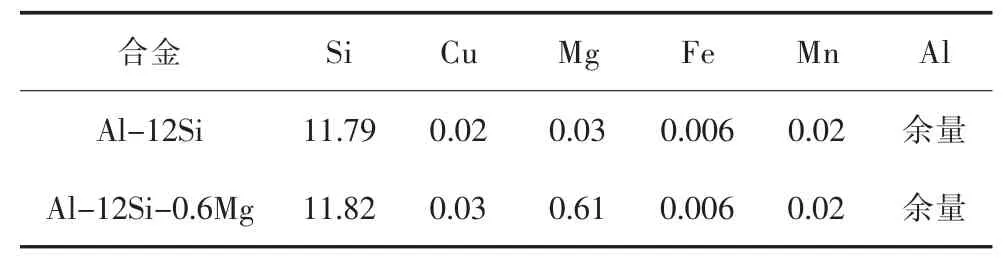

喷射沉积锭坯切割后置于石墨模具中进行热压烧结。 为热压烧结后能够顺利脱模,预先在模具表面均匀涂抹一层BN 浆料并烘干。 热压烧结温度为565 ℃,烧结压力为40 MPa。 热压完成后,维持压力不变至温度下降到300 ℃后开始卸压,试样随炉冷却至室温。 采用电感耦合等离子体发射光谱仪分析2种合金的化学成分,结果列于表1。

表1 喷射沉积Al-12Si 和Al-12Si-0.6Mg 合金的化学成分Table 1 Chemical compositions of the spray deposited Al-12Si and Al-12Si-0.6Mg alloys 单位:质量分数,%

喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg合金采用0.1 mg 电子平天平,利用排水法测量密度。合金拉伸性能在Instron MTS850 电子万能材料试验机上以 0.2 mm/min 的加载速率进行测试。 根据ASTME8E8M-2013a 金属材料拉伸试验方法进行取样,拉伸试验采用薄板比例试样,试样厚度为2.5 mm,宽度为6 mm,缩减部分长度为32 mm。 Al-Si 合金基体维氏硬度测试的载荷为0.98 kN,加载时间为30 s。 采用德国 NETZSCH DIL 402C 热膨胀仪,在 50~400 ℃下测试合金的热膨胀系数,升温速度为10 ℃/min,样品尺寸为 5 mm × 5 mm × 25 mm, 测试在氩气保护下进行。 使用激光闪光法和量热技术(NETZSCH LFA427/3/G)分别测量样品(Φ10 mm × 3 mm)的室温热扩散系数和比热容。

在Quanta-200 型环境扫描电镜(SEM, scanning electron microscope) 上观察不同成分 Al-12Si 合金的微观组织和断口形貌。试样观察前需经过机械研磨和抛光后再采用 Keller 试剂腐蚀 20 s。 在 D/Max 2005 型多晶X 射线衍射仪进行物相鉴定, 采用Cu靶,电压为 40 kV,电流为60 mA,扫描范围为10°~90°,扫描速度为 4°/min。 采用 Tencnai G220 透射电子显微镜(TEM,transmission electron microscope)进一步观察不同成分Al-12Si 合金中第二相的形貌、分布和组成。TEM 试样制备时,先用线切割切1 mm厚的薄片,机械减薄到50 μm 左右后,冲成直径为3 mm 的圆片,经凹坑后用离子减薄至出孔得到TEM试样。

2 结果与讨论

2.1 微观组织

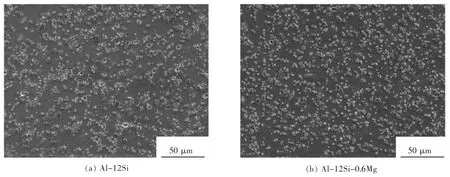

喷射沉积/热压烧结 Al-12Si 和 Al-12Si-0.6Mg 合金的 SEM 组织如图 1 所示。从图 1(a)可以看出,Al-12Si 合金中Si 相呈颗粒状均匀分布在 Al 基体中, 无明显相互连接和聚集现象;同时,合金中未观察到共晶Si 相,其在铸造合金中往往以典型的粗大针状存在。 这种组织特征与制备方法和工艺参数有关, 喷射沉积获得的快速凝固组织在热压烧结过程中, 通过固态扩散和Ostwald 熟化而逐渐聚集长大成Si 相颗粒, 从而降低 Si 相表面能。 ULLAH 等研究表明,球形、大颗粒晶体的形成受扩散和界面动力控制, 即球化和粗化同时进行[18]。 对比图 1(a)和图 1(b)可以发现,添加0.6% Mg 没有对Si 相尺寸、形貌和分布产生明显影响。

图1 喷射沉积/热压烧结合金的SEM 组织Fig. 1 SEM microstructures of the spray deposited and hot-pressed Al-12Si and Al-12Si-1Mn-0.6Mg alloys

进一步地,选取6 张相同倍数的SEM 图片,采用ImageJ 图像分析软件分别对Al-12Si 和Al-12Si-0.6Mg 合金中Si 相尺寸进行测量, 结果显示其平均直径分别为(4.5±0.2)μm 和(4.6±0.3)μm。 该结果表明,虽然添加Mg 形成三元合金会稍微降低合金的熔点,但热压烧结在固态下(565 ℃)致密化成形,从而对Si 相的生长没有产生显著影响。

图2 所示为喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg 合金的X 射线衍射图谱。从图2 可以看出,2 个合金中均能观察到明显的α-Al 相和 Si 相衍射峰, 而在Al-12Si-0.6Mg 合金中还可以发现较弱的Mg2Si 衍射峰,说明Al-12Si 合金添加Mg 后在基体中形成Mg2Si 相。 由于Mg 含量仅为0.6%,Al-12Si-0.6Mg 合金中Mg2Si 相含量较少,衍射峰强度较低。

图2 喷射沉积/热压烧结Al-12Si 和Al-12Si-1Mn-0.6Mg 合金的X 射线衍射谱Fig. 2 XRD patterns of the spray formed and hotpressed Al-12Si and Al-12Si-1Mn-0.6Mg alloys

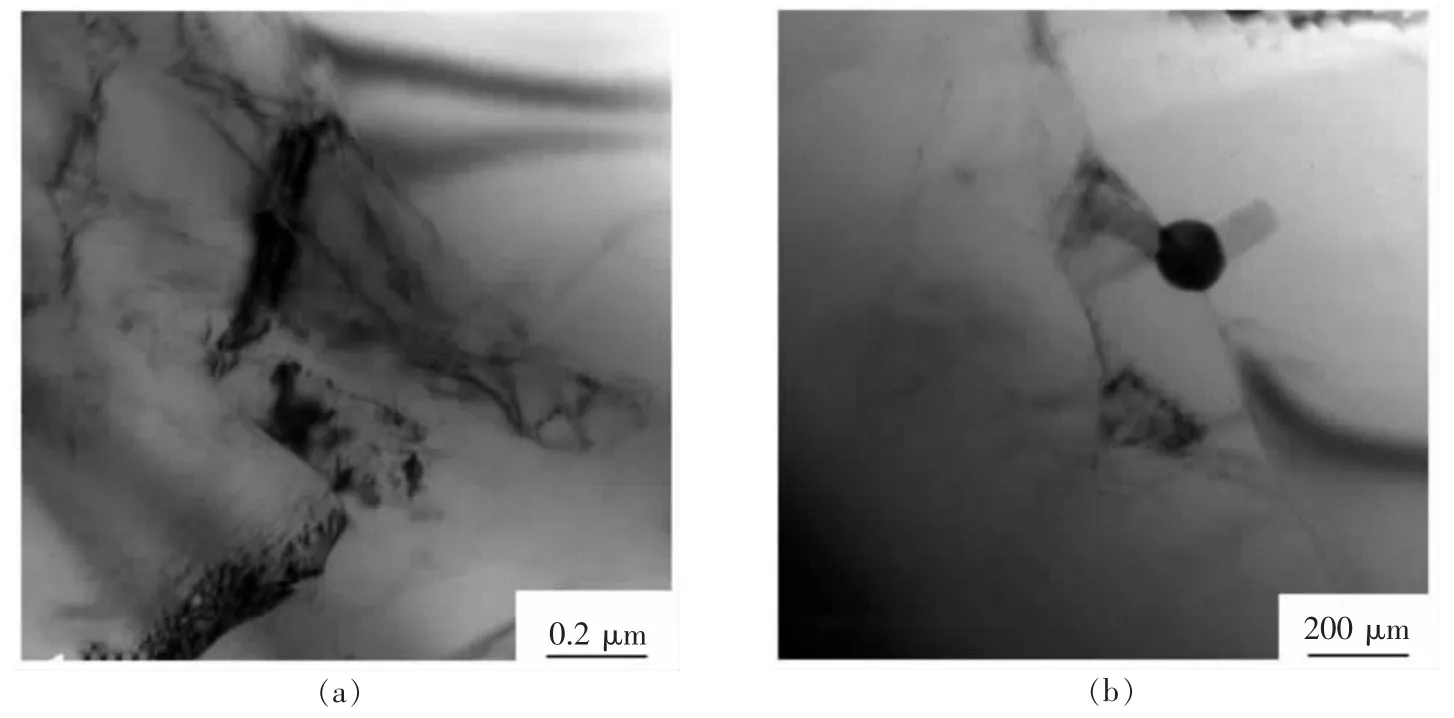

采用 TEM 观察 Al-12Si-0.6Mg 合金的精细组织,结果如图 3 所示。 从图 3(a)可以看出,Al基体中存在较高密度的位错, 且与位错之间发生相互缠结。 进一步观察发现,添加0.6% Mg 形成的Mg2Si 相以黑色的球形颗粒分布在晶界上,该颗粒尺寸小于 200 nm,如图 3(b)所示。 EDS 分析发现合金中 Mg 和 Si 的衍射峰与 Al 的衍射峰同时存在,且 Mg 与 Si 原子比接近 5∶6。 已有研究表明,该颗粒为非稳态 β"(Mg5Si6)或 β′(Mg9Si5)析出相[19-21]。

图3 喷射沉积/热压烧结Al-12Si-0.6Mg 合金的TEM 组织Fig. 3 TEM microstructures of the Al-12Si-0.6Mg alloy prepared by spray deposition and hot pressing

2.2 热物理性能

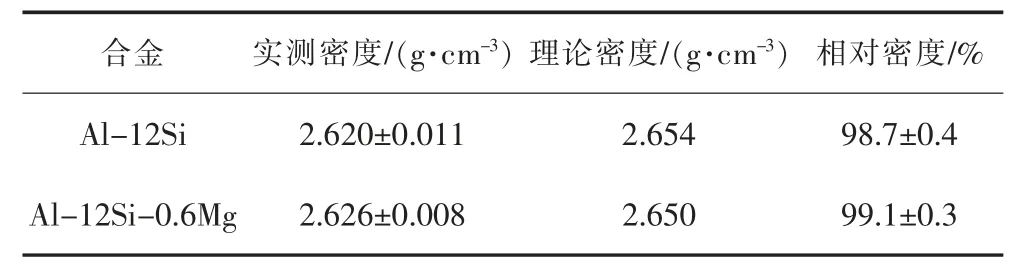

喷射沉积/热压烧结 Al-12Si 和 Al-12Si-0.6Mg 合金的密度测试结果列于表2。 从表2 可以看出,Al-12Si 和 Al-12Si-0.6Mg 合金的实测密度均接近理论密度,热压烧结可以实现喷射沉积锭坯的致密化。

表2 喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的实测、理论和相对密度Table 2 Measured, theoretical and relative densities of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys

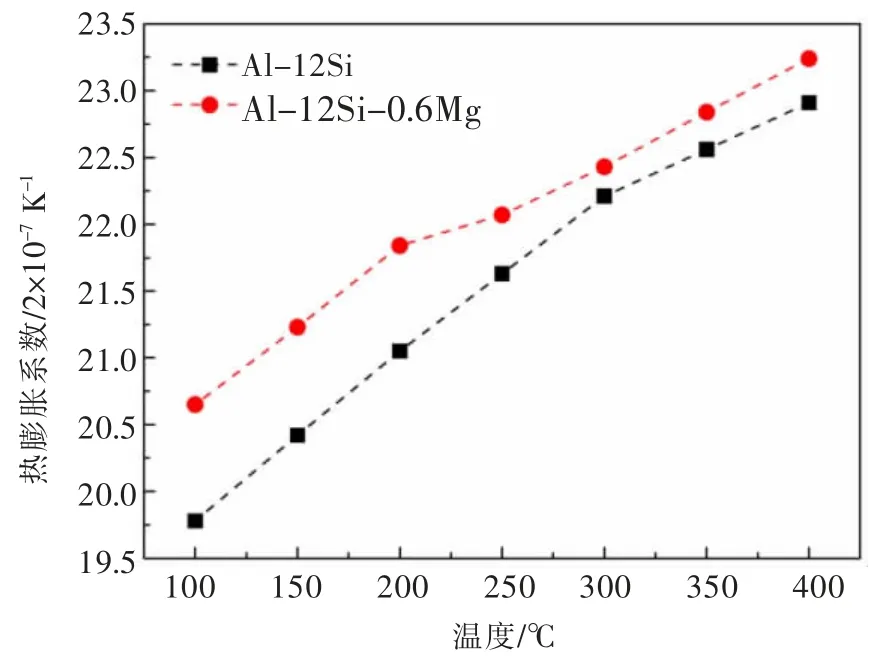

喷射成形/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的热膨胀系数与测试温度的关系如图4 所示,具体数值列于表3。从图4 可以看出,2 个合金的热膨胀系数与测试温度基本呈线性关系,随着温度升高而逐渐增大。 相对于 Al-12Si 合金,Al-12Si-0.6Mg 合金的热膨胀系数略大,100 ℃时热膨胀系数差值达到0.8×10-6K-1。 随着温度升高,2 个合金的热膨胀系数差值逐渐减小。根据以上微观组织表征结果可知,Al-12Si-0.6Mg 合金中存在一定量的Mg2Si 相,该相通过Mg 与Si 原位反应在熔体中直接形成,从而消耗部分Si 相。 由于 Si 相热膨胀系数(4.1×10-6K-1)小于 Mg2Si相的热膨胀系数(7.5×10-6K-1),Al-12Si-0.6Mg 合金的热膨胀系数大于Al-12Si 合金的热膨胀系数。 然后,金属间化合物Mg2Si 具有更加紧密的结构,其热膨胀系数受温度的影响相对较小,故高温下热膨胀系数曲线变得相对平缓,400 ℃时热膨胀系数差值仅为0.2×10-6K-1。

图4 喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的热膨胀系数曲线Fig. 4 Coefficient of thermal expansion curves of the spray deposited and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys

喷射成形/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的室温热导率也列于表3。

表3 喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的热导率和热膨胀系数Table 3 Thermal conductivity and coefficient of thermal expansion of the spray deposited and hotpressed Al-12Si and Al-12Si-0.6Mg alloys

从表3 中可以看出,添加0.6%Mg 使Al-12Si 合金的室温热导率从 185.1 W/(m·K) 降到 177.3 W/(m·K),降幅为4.2%。 热导率下降的主要原因是Mg2Si 相的热导率仅为 3.0 W/(m·K), 远低于 Si 相的热导率149 W/(m·K); 同时,Mg2Si 相以细小的颗粒存在铝基体中,对自由电子具有显著的散热作用,从而降低Al-12Si-0.6Mg 合金的热导率。 因此,Al-12Si-0.6Mg 合金中形成的Mg2Si 相由于本身热导率低及其对自由电子具有散射作用而不利于合金的导热性能,但Mg2Si 相含量较低,合金热导率的下降幅度仅为4.2%。

2.3 力学性能

喷射成形/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的典型拉伸应力-应变曲线如图5 所示。 从图5可以看出,Al-12Si-0.6Mg 合金具有更高的拉伸应力和略小的断裂变形量,并且拉伸终了阶段未出现颈缩现象而直接断裂。

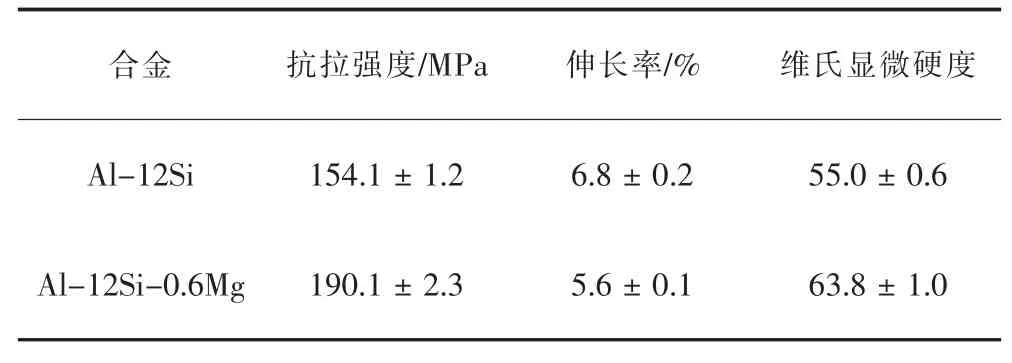

Al-12Si 和Al-12Si-0.6Mg 合金的部分室温力学性能列于表4。 从表4 可以看出,添加0.6%Mg 后,Al-12Si 合金的维氏显微硬度由55.0 提高到63.8,提高了 16.0%; 抗拉强度从 154.1 MPa 提高到190.1 MPa,增幅达到23.4%;而伸长率从6.8%降低到5.6%,降幅为17.6%。 对比2 种合金的显微硬度可知,Mg 的加入对Al-12Si 合金起到固溶强化作用,但基体硬度提高的幅度小于抗拉强度的增幅。 因此,相对于Al-12Si 合金,Al-12Si-0.6Mg 合金的强度提升主要来源于组织中Mg2Si 相及其亚稳相通过钉扎作用阻碍位错的运动(图3),然而这些第二相的存在不利于合金的塑性,尤其是尺寸较大的Mg2Si 相,从而导致伸长率有所下降。 MUSA 和DURSUN 研究指出,随着 Mg 含量(0.43%, 0.67%, 0.86%)增加,A356合金的抗拉强度逐渐提高, 但伸长率相应下降,作者将该现象归结于Mg2Si 相的析出强化作用[22]。类似的,WANG 等在分析 Si 含量对 Al-Si-Mg 合金力学性能的影响中也报道了Mg2Si 析出相对合金的强化作用[23]。

表4 喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg合金的抗拉强度、伸长率和显微硬度Table 4 Tensile strength, elongation and microhardness of the spray deposited and hotpressed Al-12Si and Al-12Si-0.6Mg alloys

喷射成形/热压烧结Al-12Si 和Al-12Si-0.6 Mg合金的室温拉伸断口形貌如图6 所示。 从图6(a)和图 6(b)可以看出,Al-12Si 合金中存在大量小而浅的韧窝,属于以韧性断裂为主,脆性断裂为辅的综合断裂方式。 同时, 合金断口中韧窝尺寸细小、大小均匀,这主要是由于快速凝固获得细小均匀的微观组织。 添加0.6% Mg 没有显著改变合金的断裂方式,这与室温拉伸测试结果相复合。 由于电子封装盖板材料除了考虑力学性能外, 热导率也是重要的性能指标之一, 因此在合金成分设计中Mg 含量仅为 0.6%, 合金组织中形成的 Mg2Si相含量较低, 从而没有对宏观断裂形貌和断裂行为产生显著影响。

图6 喷射沉积/热压烧结Al-12Si 和Al-12Si-0.6Mg 合金的拉伸断口形貌Fig. 6 Tensile fracture morphology of the spray formed and hot-pressed Al-12Si and Al-12Si-0.6Mg alloys

3 结 论

1)喷射沉积/热压烧结Al-12Si 合金中近球状Si相在基体中均匀分布,平均尺寸为(4.5±0.2) μm,未观察到枝晶状的共晶Si 相;添加0.6% Mg 未对Si 相尺寸和形貌产生显著影响, 但是在Al 基体中形成Mg2Si 相及其亚稳相。

2)Al-12Si 和 Al-12Si-0.6Mg 合金的热膨胀系数均随着温度升高而逐渐上升,Al-12Si-0.6Mg 合金的热膨胀系数略高于Al-12Si 合金,但这种差异随着温度升高而减弱; 添加0.6%Mg 使Al-12Si 合金的室温热导率从 185.1 W/(m·K) 降低到 177.3 W/(m·K),降幅为4.2%。

3)Al-12Si-0.6Mg 合金的抗拉强度达到190.1 MPa,相对于 Al-12Si 合金(154.1 MPa)提高 23.4%,该强化效果是Mg 元素固溶强化和Mg2Si 相及其亚稳相析出强化的联合作用。 添加0.6% Mg 对Al-12Si 合金热物理性能的影响较小, 但可以显著提高合金强度,从而提高其可靠性并拓宽应用领域。