我国铜、铅阳极泥脱砷工艺研究现状

2021-05-08张金池张福元

张金池, 张福元

(安徽工业大学冶金工程学院,安徽 马鞍山243032)

0 引 言

2019 年,我国精炼铜、铅的产量分别达到978.4 万t和579.7 万t,均位居世界首位。铜电解精炼过程一般产出粗铜质量0.2%~1.0%的阳极泥,铜阳极泥的主要有价元素为 Au,Ag,Pt,Pd,Se,Te, 另外还含有Cu,Pb,As,Sb,Bi 等杂质元素[1];铅阳极泥产率一般为粗铅质量的 1.20%~1.75%, 主要含有 Au,Ag,Cu,Pb,As,Sb,Bi,Sn 等元素,稀散元素 Se、Te 含量较低[2],铜、铅阳极泥是提取稀贵金属的重要原料[3-4]。 砷在有色金属电解阳极泥中普遍存在,一般情况下铜阳极泥含砷0.5%~10%,铅阳极泥含砷5%~20%。 在阳极泥综合处理过程中,砷易分散在各个工序,在中间物料和产品中的赋存状态各异, 易在冶炼系统中循环积累,不仅加重生产负担、恶化工艺指标、加大稀贵金属回收难度,并且严重影响金锭和银锭产品的质量。

砷(As)是高毒性类金属,其氧化物和盐类均属剧毒物质, 进入人体会引起多种难以治愈的疾病,长期接触砷会导致多种癌症的发生[5-6]。 有色冶炼过程产出的含砷废水和废渣, 若治理不当将导致砷转移进入土壤或水体中,进而通过食物链危害到人类健康[7-8];含砷物料冶炼烟气和粉尘需严格管控,否则将严重危害工作人员的生命健康,同时造成大气污染[9]。 在有色金属冶炼过程中大量的砷分散在阳极泥中,铜、铅阳极泥是一种典型的高价值含砷物料,在其处理过程中一般不设立单独脱砷工序,导致砷在冶炼系统中不断循环积累,最终进入冶炼废水、废渣和烟尘中[10]。 因此,铜、铅阳极泥的综合脱砷工艺研究对砷污染的治理和防控具有重要意义。

目前, 铜、 铅阳极泥脱砷主要有火法、 湿法、火法-湿法联合等工艺。 本文将对上述工艺进行详细介绍,分析各种工艺的优缺点,对未来铜、铅阳极泥脱砷工艺的研究方向进行展望。

1 火法工艺

1.1 火法脱砷原理

铜阳极泥中的砷以高价态为主,物相组成主要为As2O3,BiAsO4和 SbAsO4[11],而铅阳极泥中的砷以低价态为主,物相组成主要为 As,As2O3和 Cu9.5As4。 在相同温度下, 不同纯物质的蒸气压之间存在较大差异,蒸气压越大的物质越容易挥发,这是阳极泥中不同组分之间能否蒸馏或挥发分离的重要理论依据。根据纯物质的饱和蒸气压与温度之间的关系式及饱和蒸气压常数[12-13],绘制饱和蒸气压与温度的关系曲线如图1 所示。

由图 1 可知,在所示温度范围内,As,As2O3的饱和蒸气压始终为 Sb,Pb,Bi,PbO,Sn,Cu,Ag,Au 等组分饱和蒸气压的100 倍以上,在高于900 K 时,Sb2O3具有较高的饱和蒸气压, 能与As,As2O3一同挥发;SnO2和 Bi2O3沸点分别高达 1 903,2 163 K, 基本不具备挥发性;金、银氧化物的热稳定性较差,在600 K即可完全分解为单质态,CuO 达到熔点1 299 K 时分解为单质 Cu,所以 Au,Ag,Cu 较难挥发。 因此,利用相同温度下As 和As2O3的饱和蒸气压较其他组分高的特点, 控制合适的工艺条件进行火法焙烧或蒸馏,可使低价砷从阳极泥中挥发脱除。

图1 饱和蒸气压与温度的关系Fig. 1 Relationship between the vapor pressure and temperature

1.2 火法脱砷工艺

目前,火法脱砷主要有氧化焙烧法、还原焙烧法、真空脱砷法及熔炼脱砷法。火法工艺是成熟常用的阳极泥脱砷方法,具有原料适应性强、处理能力大的优点,但存在脱砷率较低、工作环境差、环境污染严重等问题。

1.2.1 氧化焙烧法

氧化焙烧法是将高砷铅阳极泥直接在氧化气氛下进行焙烧, 单质As 氧化为As2O3并与游离As2O3共同挥发进入烟气,经冷却收尘得到粗As2O3。 如氧化气氛过强易导致As2O3转化为As2O5, 高温下易与碱性氧化物结合形成热稳定强的类砷酸盐 (MeO)x·(As2O5)y(Me=Pb、Cu、Bi 等),影响砷的挥发效率[14]。该方法主要针对铅阳极泥中As 和As2O3的脱除,对于铜阳极泥中的As(Ⅴ)难以有效脱除。 将铜阳极泥与工业浓硫酸混合后置于马弗炉或回转窑内,在450~650 ℃下进行硫酸盐化焙烧, 理论上 As2O3于500 ℃左右开始挥发, 但由于炉内气氛氧化性较强,使 As2O3转化为 As(Ⅴ),降低砷的脱除效率[15]。

为了降低焙烧工艺炉内气氛的氧化性,可以选择在惰性气体或水蒸气气氛中焙烧脱砷,以提高脱砷效率。 Lu 在N2气氛中对高砷铜矿进行焙烧,主要物相(CuFe)12AsS13和FeAsS 在焙烧过程中被氧化分解释放出 As2O3,砷的挥发率可达 98.6%[16];Zhong 在 N2保护下对砷锑烟尘进行氧化焙烧,利用Cu2+的氧化作用破坏非晶态复合砷锑氧化物的微观结构,砷的挥发率在90%以上[17-18];吴俊升等在水蒸气气氛中对高砷铅阳极泥进行氧化焙烧,可有效避免形成热稳定性强的Pb2As2O5,在气体流量1 000 mL/min、焙烧温度 570~600 ℃、焙烧 1~2 h、料管转速 0.3 r/min 的较优条件下,脱砷率达到87%以上,工艺流程如图2 所示[19]。

图2 水蒸气气氛下氧化焙烧脱砷工艺流程Fig. 2 Flow sheet of arsenic removal by oxidation roasting in water vapour

氧化焙烧法工艺简单、 无试剂消耗, 对单质As和As(Ⅲ)具有较理想的脱除效果,但无法脱除As(Ⅴ)物相,如焙烧过程 As(Ⅲ)氧化为 As(Ⅴ),将大大限制砷的脱除效果。此法用于处理铅阳极泥和砷锑烟尘时,由于砷锑饱和蒸气压相近,较难实现砷锑分离。

1.2.2 还原焙烧法

还原焙烧法是在焙烧过程中添加还原剂,将As(Ⅴ)还原为易挥发的单质As 或As2O3。 针对铜阳极泥分银渣中的As(Ⅴ),诸向东等在焙烧过程中添加碳质还原剂,使砷酸盐还原为亚砷酸盐,分解后可释放出易挥发的As2O3,优化条件下脱砷率在45%以上[20];王华等以碳粉为还原剂,在惰性气体(N2或Ar)保护下对铜阳极泥进行还原焙烧,高价砷酸盐被还原后产生 As2O3,脱砷率为 80%~92%[21]。

固体碳质还原剂易使还原气氛过强,导致高价砷过度还原,且其他金属易还原为单质与砷形成固溶体或金属间化合物,不仅降低脱砷率,还会出现炉料结球和结窑现象。 针对该问题,万新宇等提出在N2-CO气氛中进行还原焙烧脱砷, 可有效抑制砷的过度还原,在还原温度 1 100 ℃、焙烧 60 min、CO 体积浓度2.5%、铜渣粒度 75~100 μm 的较优条件下,脱砷率达70.71%[22];Zhong 在 CO-CO2气氛中对砷锑烟尘进行还原焙烧, 在焙烧温度800 ℃、CO 体积分数7.5%和焙烧120 min 的较优条件下, 砷、 锑挥发率分别为98.40%,80.40%[23]。

还原焙烧法可有效地将As(Ⅴ)还原为As(Ⅲ)达到脱砷效果, 但还原气氛过强易降低砷的挥发率,同时产生烧结或结圈等工艺事故。

1.2.3 真空脱砷法

真空脱砷法是在真空环境中对阳极泥进行蒸馏,通过升高温度, 使阳极泥中饱和蒸气压较高的单质As 和As2O3优先挥发, 饱和蒸气压较低的金属留在阳极泥中,实现砷的有效脱除。 真空蒸馏能降低金属蒸发温度,加速气化过程,具有流程短、绿色环保、金属回收率高等优势[12-13],广泛应用于合金分离、粗金属精炼、二次资源回收等有色冶金领域[24-26]。

张国靖等针对高砷铅阳极泥, 直接采用真空蒸馏使单质As 和As2O3挥发脱除,砷、锑的挥发率随温度升高而增加,700 ℃下砷、锑的挥发率分别为97.59%,80.83%[27];Hu 针对硫化砷渣通过三步真空蒸馏法进行脱砷,首先在180 ℃下蒸馏2 h 有效分离As2O3, 其次在 450 °C 下蒸馏 30 min 得到 As2S3,最后升温至1 000 °C 并保温2 h 蒸发回收PbS,脱砷率接近100%,多次真空蒸馏可使脱砷效率大大提高[28];林德强等首次提出两步真空动态联合法脱除阳极泥中的砷、锑,体系内通入少量空气动态驱赶阳极泥表面的As2O3和Sb2O3,然后在还原剂作用下将高价砷、锑闪速还原为易挥发的As2O3,Sb2O3,砷、锑的挥发率分别达到 99.93%,93.00%[29-30]。

真空蒸馏法对环境友好、试剂消耗少、脱砷率高,但真空作业对设备要求较高,难以连续化、自动化、规模化生产。

1.2.4 熔炼脱砷法

熔炼脱砷法是将阳极泥和辅料混匀后进行还原熔炼或氧化熔炼,使砷主要转化为As2O3和砷酸盐形式分别进入熔炼烟气和熔炼渣中, 从而实现脱砷目的。铜阳极泥脱杂后与铅阳极泥联合卡尔多炉还原熔炼, 熔炼过程的烟气经冷却除尘后的尘泥需返炉熔炼, 熔炼渣中贵金属品位较高需返回铜冶炼系统[31]。该工艺返料较多,必然造成砷的循环累积、引起二次砷污染,具体流程见图3。

图3 铜铅阳极泥火法工艺流程Fig. 3 Flow sheet of pyrometallurgical process of copper and lead anode slime

李卫锋和成全明分别采用氧气底吹和富氧侧吹熔炼技术处理铅阳极泥, 单质As 被氧化为As2O3挥发脱除,过氧化生成的高价砷主要进行造渣,随后在焦炭还原作用下转化为As2O3挥发[32-33]。 还原熔炼过程需严格控制还原剂加入量, 避免过度还原或还原不彻底影响脱砷率。 覃小龙等首先对铅阳极泥进行富氧自热熔炼,充分氧化破坏铅阳极泥结构,使砷氧化为As2O3和砷酸盐分别进入烟灰和熔渣、第一铅合金,烟灰和熔渣返回冶炼系统,第一铅合金配入片碱进行碱性精练得到砷渣,砷渣固化压砖进行脱砷,此法在一定程度上减少了砷的反复污染[34]。

火法焙烧脱砷技术工艺成熟、流程较短、规模化水平高,脱砷率相对较低、环境污染较严重;真空蒸馏法脱砷效率较高、环境友好,对设备要求较高;熔炼脱砷法应用成熟,但烟尘和熔炼渣量较大。

2 湿法工艺

湿法工艺与火法脱砷相对比,具有脱砷率较高、环境相对友好的优势, 根据浸出体系不同可分为热水浸出脱砷、酸性浸出脱砷和碱性浸出脱砷。

2.1 热水浸出脱砷

热水浸出法主要基于As2O3和As2O5在水中的溶解度随温度升高而增大的特性, 其他组分不溶或少量溶解,从而实现选择性脱砷[35]。铜、铅阳极泥中部分砷以As2O3物相存在,通过热水浸出可使该部分砷进入浸出液中,经脱色、冷却结晶、干燥等工序得到白砷产品。 此法工艺简单,但物料适应性较差,无法脱除单质As 和砷酸盐,脱砷率有待提高。

2.2 酸性浸出脱砷

酸性浸出是基于氧化砷和砷酸盐能溶于无机酸,形成砷酸或亚砷酸的特性进行脱砷。 常用无机酸主要包括 H2SO4,HCl,HNO3和 H2SiF6等, 根据工艺不同可分为盐酸浸出法、控电位氯化浸出法和氟硅酸浸出法等。

2.2.1 盐酸浸出法

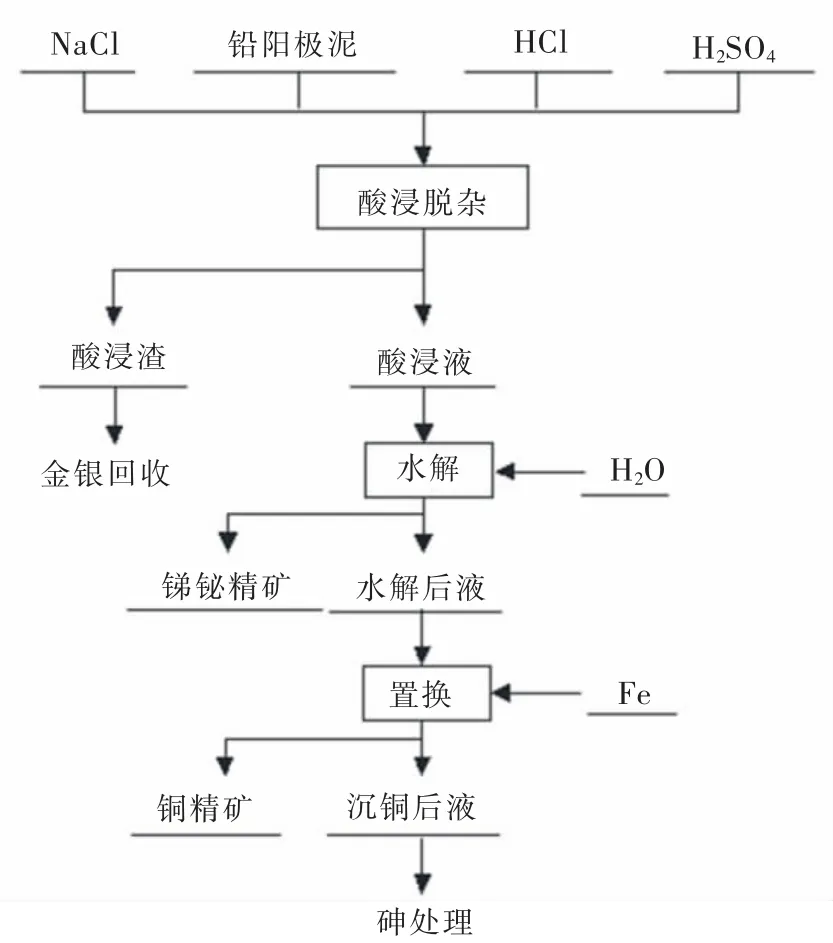

对于大多数金属来说, 其氯化物相对其他盐类在水中的溶解度较大[36]。 采用盐酸为浸出剂可有效分离阳极泥中的杂质元素,砷、锑、铋、铜和部分铅以氯化物形式进入溶液与贵金属分离[37]。 李怀仁等采用酸性氯化物体系浸出铅阳极泥,添加NaCl 提供充足的Cl-,加入H2SO4使铅以PbSO4形态留在渣中,在浸出温度65 ℃、液固比(液体体积与固体质量之比,mL/g)7∶1、浸出 2 h、H2SO4浓度 0.3 mol/L、HCl 浓度 2.9 mol/L、NaCl浓度1.3 mol/L 的最优条件下,砷、锑、铋的浸出率均在98%以上,铜、铅、银的浸出率分别为92.03%,12.3%和2.75%,工艺流程如图4 所示[38]。

蒋震清在H2SO4+NaCl 体系中对铜阳极泥进行除杂,添加工业盐酸调节酸度和Cl-浓度,同时为了避免硒、碲的分散,在浸出过程中通入SO2,砷、锑、铋、 铜的浸出率分别为97.27%,96.93%,95.79%,71.83%[39]。 为了降低银的分散及设备腐蚀,夏彬等采用H2SO4和NaCl 对铜阳极泥进行加压酸浸,在反应温度 130 ℃、液固比 6∶1、反应 6 h、H2SO4浓度180 g/L、NaCl 浓度 180 g/L 和压力 0.7~0.9 MPa 的较优条件下,砷、锑、铋、铜、碲、锡的浸出率分别为97.7%,71.94%,96.09%,99.88%,69.28%,42.1%,银的浸出率仅0.94%[40]。

盐酸浸出法脱砷效率高,但存在多种金属尤其贵金属的同步溶出,不利于贵金属的富集,浸出液处理工序繁琐、有价金属综合回收难度大,且盐酸浸出体系对设备的腐蚀性较强。

图4 酸性氯化物浸出工艺流程Fig. 4 Flow sheet of acidic chloride leaching process

2.2.2 控电位氯化浸出法

控电位氯化浸出是在HCl 介质中调节体系电位,根据共存元素之间的电位差异实现贵贱金属的分离,电位较低的贱金属优先溶出,电位较高的金铂钯等贵金属留在浸出渣得到富集[41]。吴文花等采取控电位的方式精准调控浸出条件,在铅阳极泥堆放4 d 以上、H2SO4浓度 5 mol/L、NaCl 浓度 3 mol/L、 液固比5∶1、温度 80 ℃和体系电位 400~500 mV 的优化条件下,砷、锑、铋、铜的浸出率均达到99%以上,碲浸出率大于97%,银的浸出率不足1%[42];Liu 采取控电位工艺对铜冶炼烟尘进行脱砷,在H2O2用量0.8 mL/g、液固比 5∶1、80 ℃下浸出 1.5 h,砷、铜、铁浸出率分别为 96.82%,95.27%,46.65%[43]。 控电位氯化浸出法能精准控制浸出终点,提高贱金属浸出率、减少贵金属的溶出。

2.2.3 氟硅酸浸出法

H2SiF6是一种强度与H2SO4相当的无机酸,常用于浸出阳极泥中的贱金属杂质。 Jdid 在H2SiF6浓度1.5 mol/L、温度 65 ℃、液固比 12∶1、反应 3 h 对铜阳极泥进行一次浸出,砷、锑、铜、碲、硒的浸出率分别为90%,80%,93%,41%,11%;相同条件下采用 1.3 mol/L H2SiF6+4 mol/L HNO3对浸出渣进行二次浸出, 砷、锑、银的浸出率分别为97%,95%,85%,铜、硒、碲的浸出率达99%[44]。 氟硅酸浸出液成分复杂、后续处理难度大,H2SiF6价格高毒性大, 使得生产成本较高并带来较大安全隐患。

2.3 碱性浸出脱砷

铜、铅阳极泥中大多数重金属难溶于碱,砷能以可溶性砷酸盐形式进入碱液达到选择性脱砷目的。 根据工艺过程的压力差异,可分为常压碱浸和加压碱浸。

2.3.1 常压碱浸法

常压碱浸是将阳极泥置于NaOH 或KOH 溶液中,在常压下实现砷的选择性浸出,浸出液经脱砷处理后可返回碱浸循环利用。

Fernandez 和 Steinlechner 采用 KOH 分别对铜阳极泥、脱铜阳极泥进行常压碱浸,砷锑复合氧化物转化为溶解度高的砷酸盐进入溶液,砷的浸出率均在90%以上[45-46];王少龙等选用更廉价的NaOH 对铅阳极泥进行常压碱浸,砷以砷酸盐形式进入溶液,浸出液经Na2S 沉砷后循环使用, 砷的循环浸出率为94.41%,锑、铅的浸出率分别为5.95%,11.58%,浸出渣含砷0.38%[47];覃小龙等采用NaOH 对铅阳极泥进行浸出脱砷,适当增加空气流量可提高脱砷率,在优化工艺条件下脱砷率达95%以上, 浸出渣含砷降至0.25%~0.27%[48];蔡练兵等将铅阳极泥充分自然氧化,在浸出过程连续鼓入空气使低价砷转化为易溶于碱的氧化砷和砷酸盐,砷、锑、铅的循环浸出率分别为99.11%,5.85%,11.96%,浸出渣含砷仅0.07%,浸出过程的化学反应如式(1)~式(4)所示,工艺流程如图 5 所示[49]。

图5 常压碱浸脱砷工艺流程Fig. 5 Flow sheet of arsenic removal by alkaline leaching at atmospheric pressure process

闵小波等针对Sb、Pb 的大量溶出问题提出剪切射流曝气强化碱浸脱砷工艺,在碱浸过程中离心提高湍流强度,利用特殊的流体力学实现物料与空气的充分接触,有效降低了碱用量、缩短了反应时间,脱砷率达95%以上,铅、锑浸出率在2%,1%以下[50]。此外,采用微波辅助阳极泥浸出过程可提高砷的浸出率,微波加热可产生较大的热应力造成微观裂隙、增加反应面积、提高矿物活性,从而强化浸出效果[51]。

砷的氧化物和盐类易溶于碱金属硫化物体系,生成硫代亚砷酸盐和硫代砷酸盐。 Shahnazi 采用碱性Na2S 体系对铜转炉烟灰进行脱砷,S2-与铅结合形成难溶的PbS, 可有效抑制铅的溶出, 脱砷率达到89%[52], 但存在部分锑的溶出,Ruiz 的研究也证实了这一点[53]; Guo 采用 NaOH-S 体系处理含砷烟尘,利用单质S 溶于碱液后形成的Na2S,Na2Sx,将砷转化为 Na3AsS3,Na3AsS4进 入 溶 液 , 同 时 将 Pb3As2O8,Pb5(AsO4)3OH,Sb2O3转化为难溶的 PbS 和 NaSb(OH)6留在渣中,实现砷的高选择性浸出,脱砷率达99.84%,铅、锑的浸出率仅 0.03%,2.18%[54]。

2.3.2 加压碱浸法

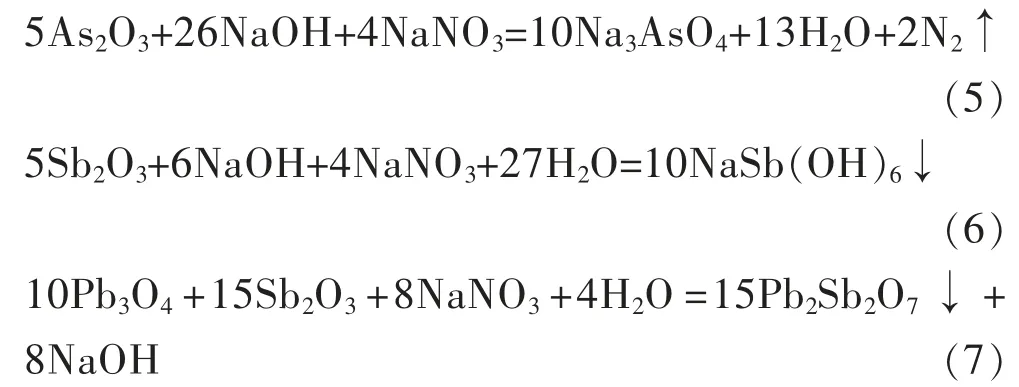

加压碱浸可大大提高金属的浸出速率和效率,广泛应用于多种有色金属的湿法浸出。李阔等采用加压碱浸法处理高铋铅阳极泥, 借助NaNO3将砷、 锑氧化, 在氧化剂量占阳极泥质量 15%、 液固比 7∶1、NaOH 浓度 150 g/L、温度 180 ℃、时间 2 h 的较优条件下,砷、锑、铅的浸出率分别为95.49%,80.61%,62.51%[55]。 阳极泥与碱浸渣的XPS 分析结果显示,随着氧化剂NaNO3添加量的增加,碱浸渣中Pb(Ⅳ)、Sb(Ⅴ)的含量增多,由于 Na3AsO4溶解性高,高价锑、铅化合物溶解度较低,所以砷浸出率明显高于铅、锑[56]。 反应过程如式(5)~(7)所示。

从上述研究可知,若浸出过程中提高铅、锑的氧化程度,可大大降低铅、锑的浸出率,有望实现砷的高选择性浸出。杨天足等采用压缩空气和双氧水控制浸出体系电位,对铅阳极泥进行加压碱浸,砷的循环浸出率达98.02%, 铅的浸出率仅3.90%[57];Liu 选用O2为氧化剂, 在液固比 5∶1、NaOH 浓度 2.0 mol/L、温度 200 ℃、时间 3 h、搅拌速度 750 r/min 和氧分压0.7 MPa 的条件下对铜阳极泥进行加压碱浸, 砷、硒的浸出率达到99%以上,铅的浸出率仅约3%[58];Han和Chen 分别对锡阳极泥、 铅阳极泥进行氧压碱浸,锑被充分氧化为难溶的 Sb3O6(OH),NaSb(OH)6留在渣中,脱砷率均在95%以上,锑的浸出率约为1%,但铅浸出率分别达32.07%,21.70%[59-60];Li 对砷锑烟尘进行加压碱浸发现,铅可在强碱性条件下生成水溶性的NaHPbO2,故通过调控浸出终点pH 值,避免了铅的浸出,优化条件下脱砷率达95%以上,铅、锑的浸出率均控制在1%以下[61]。

相对于酸浸脱砷工艺,碱浸脱砷的选择性大大提高,浸出液更易处理,但常压碱浸存在Sb,Pb 的协同浸出分散, 加压碱浸采用O2作氧化剂能有效抑制Sb,Pb 的溶出。

3 火法-湿法联合工艺

火法-湿法联合脱砷工艺主要通过预处理过程将砷转化为易浸出的盐类,再通过湿法浸出使砷进入浸出液。 该类工艺兼备火法和湿法的优点,原料适应性强、脱砷率高。

3.1 碱性熔炼-水浸工艺

碱性熔炼-水浸工艺是指在碱性熔盐体系中对阳极泥进行低温熔炼,充分破坏金属的物理包裹和固有形态, 将砷转化为易溶于水的砷酸盐或亚砷酸盐,然后通过水浸实现砷的高效脱除。郭学益等将铜阳极泥与NaOH 混合后进行恒温熔炼,砷、硒转化为水溶性的 NaAsO2和 Na2SeO3, 铜、 锑形成难溶于水的CuO、Na2Sb4O7,熔炼渣通过水浸实现砷、硒的选择性分离,阳极泥在碱料比0.5,600 ℃条件下熔炼60 min,熔炼渣在液固比12.5∶1、温度70 ℃的条件下浸出60 min,砷、硒、铅、锑的浸出率分别为96.83%、95.79%、3.36%、1.02%[62]。为了降低试剂用量和能耗,采用中心复合设计法对工艺参数进行优化,可降低碱用量、熔炼温度和熔炼时间,优化验证实验砷、硒的浸出率均在90%以上,工艺流程如图6 所示[63]。

利用砷锑化合物易溶于碱性硫化钠体系的特点,田庆华等采用NaOH-Na2S 熔盐体系对铜阳极泥分银渣进行碱性熔炼,砷、锑、锡在熔炼过程中转化为溶解度高的 Na3AsS4和 Na3SbS3、Na4SnS4,铅、铋形成难溶的硫化物PbS、Bi2S3,通过水浸实现砷、锑、锡的选择性浸出, 优化条件下砷、 锑、 锡的浸出率分别为63.0%、87.7%、95.5%,反应过程如式(8)~(13)所列[64]。

图6 碱性熔炼-水浸工艺流程Fig. 6 Flow sheet of low-temperature alkaline smelting-water leaching process

在此基础上,张静等对碱性熔炼-水浸工艺进行了改进,熔炼过程中加入还原剂碳粉,使铅、铋还原为单质态捕集贵金属[65],熔炼所得碱浮渣再经水浸分离砷、锡、锑,在碱渣质量比0.6、盐渣质量比0.4、碳粉加入量20%、熔炼温度600 ℃、熔炼时间6 h 和液固比7∶1、搅拌速度 300 r/min、浸出温度 80 ℃、浸出时间90 min 的优化条件下,砷、锡、锑的浸出率分别提高到 98.62%,85.95%,93.06%[66]。

3.2 苏打焙烧-浸出工艺

苏打焙烧-浸出工艺是将苏打和阳极泥混合后进行恒温焙烧,砷与苏打反应生成水溶性的Na3AsO4或NaAsO2, 焙烧渣中的可溶性盐类可在水浸或碱浸过程中溶出进入水相,从而实现砷的高效分离。 王晓阳等利用Na2CO3将阳极泥中的砷转化为水溶性的NaAsO2、Na3AsO4,再通过热水浸出选择性分离砷,在碱料质量比 0.9、焙烧温度600 ℃、焙烧时间2 h、浸出液固比3∶1、温度80 ℃、时间2 h 的优化条件下,脱砷率达95.2%,浸出渣含砷小于0.5%,其他金属基本不浸出[67];针对浸出液中As(Ⅲ)难固化的问题,李阔等在焙烧过程中添加NaNO3,将铅阳极泥中的 As(Ⅲ)氧化为 As(Ⅴ),再通过 NaOH 将砷溶出, 碱浸液经CaO 固砷后可循环利用, 较优条件下砷、铅、锑的浸出率分别为 95.12%,42.21%,4.12%[68]。但在预处理过程添加氧化剂NaNO3, 虽然可以小幅度提高砷的浸出率,但造成Pb 大量浸出,这与Li 的研究结果基本一致[69]。

综上, 火法-湿法联合脱砷工艺具有脱砷率高、选择性高、有价金属回收好等诸多优点,但流程较长,砷分散环节多,不利于砷的固化处理。

4 结束语

近年来,我国铜、铅冶炼规模不断扩大,产量不断提高,但对铜、铅阳极泥处理过程中砷的综合处置关注不够, 易形成危害环境和人类健康的安全隐患,这是行业亟待解决的难题。目前,关于铜、铅阳极泥的脱砷工艺主要有火法、湿法、火法-湿法联合等工艺。 火法焙烧工艺成熟、流程较短,脱砷率较低、环境污染相对严重,应进一步加强焙烧烟气处置,改善工作环境、防止大气污染;真空脱砷工艺效率高、环境友好,但设备要求较高;此外,火法脱砷还应重点关注挥发产物中砷锑的分离。 湿法热水浸出工艺简单,但原料适应性差;酸性浸出脱砷率较高,但浸出液处理工序繁琐,有价金属综合回收困难, 后续还应加强酸的循环利用;碱性浸出选择性高、脱砷率高、浸出液易处理,如能解决常压碱浸中Sb、Pb 的溶出问题或改善加压浸出环境, 该工艺不失为一种有效的预脱砷工艺。 火法-湿法联合工艺原料适应性强、脱砷率高,但砷的分散环节较多,应加强砷的无害化处置或资源化回收。

总而言之,面对铜、铅阳极泥处理过程带来的砷污染,急需结合冶炼企业现有废水、废渣处理系统联合处置,深入开展研究工作,争取开发出低成本、短流程、金属回收率高的绿色高效脱砷工艺,同时关注生物冶金、膜分离法、吸附法等新技术做到行业交叉,从全产业链角度探寻铜、铅阳极泥处理过程中砷污染的解决之策。