激光熔覆镍基碳化钨涂层的研究进展*

2021-05-07井培尧王海军陈文刚尹红泽吴华杰宋文涛

井培尧,王海军,陈文刚,陈 龙,尹红泽,吴华杰,宋文涛

(西南林业大学 机械与交通学院,昆明 650224)

0 引 言

激光熔覆是一种通过激光束的能量(104~106W/cm2)对材料表面进行辐照扫描以达到改性或修复目的的技术,它提供了一种有效的方法使具有优异性能的单一或多元复合材料覆盖金属基体表面从而形成致密的涂层[1-2],并以较小的稀释度使涂层和基体之间产生较高强度的冶金结合。同时,激光熔覆技术具有高效率、低成本、可控性高、加热与冷却速率快、熔覆后涂层晶粒细小、热影响区窄等优点,在诸多领域都有广泛的应用[3-4]。通过激光熔覆制备的涂层表现出致密的微观结构,大量研究者一直致力于对激光熔覆制备的金属基复合涂层制备工艺与涂层性能的研究,以获得具有高性能、高性价比的优质涂层[5]。

金属基复合涂层具有优异的耐磨、耐腐蚀性,以及较高的硬度,在工业领域得到了广泛的关注[6]。通常这些金属复合材料至少包含两种不同的相,一是Fe、Co、Ni基合金之类的基质相,二是碳化物、硼化物、金属间化合物之类的强化相[7-8]。在过去的十几年中,研究人员通过金属基复合材料制备出了各类涂层以改善基体合金的表面性能[9]。其中,在镍基碳化钨涂层中Ni基合金与WC具有良好的材料相容性,WC是用作加强涂层硬度、耐磨性的极佳材料,镍基合金本身具有良好的润湿性,与WC结合可起到增强涂层结合强度和断裂韧性等作用[10-11]。同时,相比于其他金属基复合涂层,镍基碳化钨涂层的制备价格适中、性价比高,因此其成为了目前表面涂层研究领域的发展热点[12]。激光熔覆镍基碳化钨涂层的性能与激光熔覆的工艺参数[13-14]、制备方式[15]、WC陶瓷粉末的含量[16-17]、粉末的尺寸[18]等有非常大的关系。本文综述了镍基碳化钨涂层的研究现状,对影响镍基碳化钨涂层性能的多种因素进行了分类综述。

1 镍基碳化钨涂层的特点

WC陶瓷是重要的增强材料,作为硬质相被广泛的应用于耐磨涂层中,WC陶瓷具有高强度、高硬度、高熔点(2 600 ℃)的特点,同时具有红硬性,在1 000 ℃下工作时其硬度变化也不明显[19],激光熔覆时WC的添加能增加熔池的流动性,填补涂层的空隙,进而增加涂层的致密度。但在高温下WC易发生氧化、分解产生“脱碳”现象,同时,由于其高硬度、高熔点的特点,与金属基体结合时的附着力较差[20-21],在熔覆层中易出现沉底现象。因此WC一般不作为单独材料进行激光熔覆,而是和与WC拥有良好相互润湿性与高结合度的Ni、Fe、Cr等金属混合熔覆。

镍基碳化钨涂层具有耐磨损、耐腐蚀、高硬度等特点,由镍基合金粉末与WC陶瓷粉末混合制备而成。通常镍基合金为Ni-Cr-Si-B系列金属材料,激光熔覆后镍基合金中添加的Cr元素可产生γ-Ni基体的固溶强化相以改善涂层的耐腐蚀性能和抗高温氧化性能,且富余的Cr元素可与B、C元素反应生成CrB、Cr7C3、Cr27C3等硬质相,这些硬质相可显著提高镍基合金涂层的硬度与耐磨性[22-23]。Si、B元素降低了镍基合金的熔点,增加了合金固相与液相之间温度区间的宽度,使合金获得优异的润湿性与流动性[24-25]。同时,由于激光熔覆“快热快冷”的工艺特点,在涂层快速冷却凝固的过程中Si、B形成的硬质金属化合物弥散在涂层的基质中起到弥散强化作用,进一步提升涂层的硬度与耐磨性[24]。

2 激光熔覆镍基碳化钨涂层性能的影响因素研究

2.1 工艺参数对镍基碳化钨涂层性能的影响

激光熔覆的工艺参数是决定涂层最终质量的重要因素之一,参数主要包括激光功率、扫描速度、光斑直径、搭接率、熔覆方式、离焦量等[26]。镍基碳化钨涂层普遍的高硬度及WC颗粒本身的高熔点导致镍基碳化钨涂层容易出现裂纹、较高稀释率、表面形貌不平整连续等问题,因此选择科学合理的工艺参数进行激光熔覆对镍基碳化钨涂层的性能有重要的影响。井振宇等[27]通过单因素控制法将激光功率、扫描速度、送粉量作为变量,研究了同轴送粉激光熔覆Ni35-11%WC涂层的最优工艺参数,得到的最优激光工艺参数为激光功率1 500 W、送粉量2 g/s、扫描速度4 mm/s,且3个工艺参数对涂层综合性能影响程度由大至小的排序为:送粉量>扫描速度>激光功率。雷靖峰等[28]研究了激光熔覆Ni60-25%WC涂层的工艺参数,结果显示不同工艺参数对涂层不同质量指标的影响程度不同,对涂层宽度影响最大的是扫描速度,对涂层高度及稀释率影响最大的是送粉率。

裂纹敏感性是评价镍基碳化钨涂层成型效果的重要指标之一。镍基碳化钨复合粉末在激光熔覆的过程中容易发生未熔融WC颗粒的分布不均匀以及Cr、Si元素聚集于Ni基质中的现象,该现象会增加熔覆层内的残余应力,进而导致涂层冷却后易出现裂纹的情况[29]。胡柏林[30]研究了激光功率与扫描速度对Ni50/WC涂层表面形貌、硬度、裂纹敏感性3方面的影响,结果表明:随着激光功率的增大,激光能量密度增大,温度上升,涂层产生的热应力更多,因此熔覆的粉末量更多,但熔覆层更易出现开裂等现象;涂层表面硬度随扫描速度的增加而减小,过快的扫描速度使激光能量在熔池中的输入时间变短,涂层不同区域的温度差增大导致热应力增大,因此熔覆层的裂纹敏感性增加,涂层表面的平整性与连续性变差。

研究者普遍使用的圆形光束激光熔覆设备有其固有的局限性,尤其是对搭接率这一参数进行调试时过高或过低的搭接率会导致涂层残余应力的增加或粉末熔化不彻底的现象。Ma等[31]使用宽带激光熔覆设备制备了Ni60/WC涂层,与传统的圆形光束激光熔覆设备相比,宽带激光熔覆设备的能量分布与功率密度更加均匀,其所制备涂层在基体-涂层界面处的枝晶生成受到抑制,共晶结构数量增加,未熔融WC颗粒的分布不均匀性降低,进而涂层的耐磨性和显微硬度得到改善。

2.2 WC含量对镍基碳化钨涂层性能的影响

将WC陶瓷粉末作为增强相加入镍基合金粉末是获得拥有高硬度、优秀耐磨性涂层的方法之一。王东生等[32]通过激光熔覆技术制备了NiCrBSi粉末与WC-Co粉末质量分数比为85∶15的镍基碳化钨涂层,相比于基体,复合涂层表面硬度提高了3倍,磨损率降低了6.3倍。郭纯等[33]在不锈钢表面制备了NiCrBSi/WC涂层,实验结果表明:WC的加入显著提升了涂层的硬度与耐磨性,相比于纯NiCrBSi涂层,复合涂层硬度提高1.4倍,磨损率为纯NiCrBSi涂层的2.8%。

镍基碳化钨涂层中WC含量的不同对涂层的硬度、耐磨性、断裂韧性、显微组织的分布与形成有不同的影响规律[34]。此外,WC的含量同样会影响涂层内部的裂纹、孔隙以及表面磨损机制,进而对涂层的使用寿命产生关键作用。因此在制备镍基碳化钨涂层时,WC含量的选择应当科学合理。Xu等[35]在4种不同激光参数下制备了20%、40%、60%、80%4种不同WC质量分数的Ni60/WC涂层,结果表明:Ni60/WC涂层的滑动磨损率随WC质量分数的增加先减小后增大,当WC质量分数为40%时涂层磨损率最低,但涂层的硬度与WC质量分数则成正比关系,同时WC质量分数低于40%时涂层磨损机制为二体磨料磨损,WC质量分数高于40%时磨损机制转为三体磨料磨损与疲劳磨损并存。杨二娟等[36]在H13热作模具钢上制备了4种不同WC含量(30%、45%、60%、80%)的镍基碳化钨涂层,分析表明WC固态颗粒会增加Ni基熔体的黏着度,进而改善涂层的的断裂韧性,但过高的WC含量同样会增加涂层内部裂纹数量,因此60%WC含量的涂层断裂韧性最佳。李泽邦[37]研究了不同WC质量分数镍基碳化钨涂层的耐腐蚀性,结果表明:熔覆层表面的生成的Ni、Cr氧化膜会使涂层耐腐蚀性增加,同时,部分熔融WC会使涂层组织细化,降低了涂层组织间的电位差,但当WC含量进一步增加时,涂层内部硬质相大量增多,导致熔覆层表面Ni、Cr氧化膜的致密性降低,涂层的耐腐蚀性逐渐下降,因此镍基碳化钨涂层的耐腐蚀性随WC含量的增多先增大后减小。

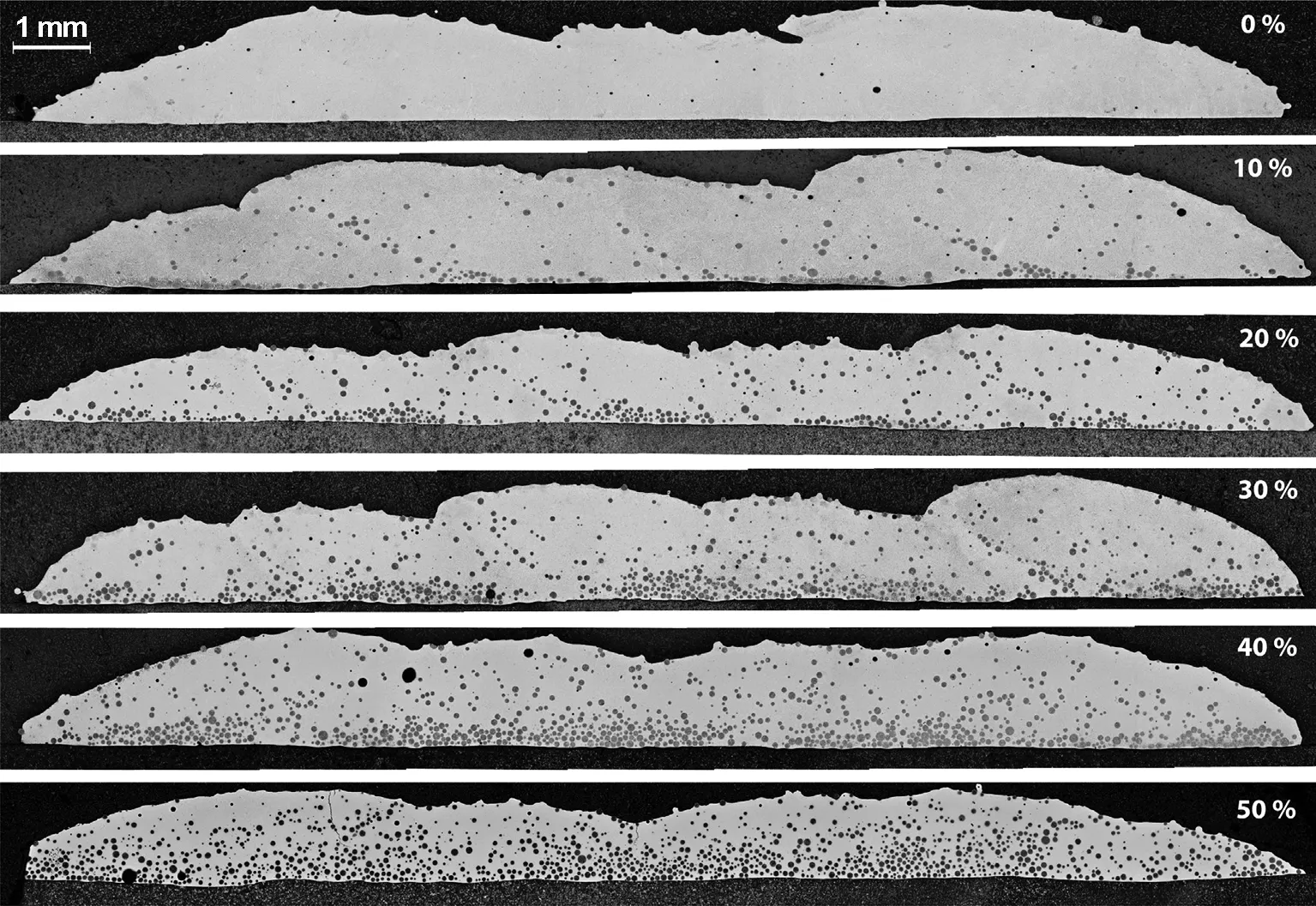

镍基碳化钨涂层中未熔化WC颗粒的分布不均匀性也受WC含量的影响。Fernández等[38]在相同的激光参数下对比了10%、20%、30%、40%、50% 5种WC含量的镍基碳化钨涂层如图1所示,由于WC的高熔点,出现未熔化的WC颗粒向涂层底部聚集的趋势,随WC含量的增加该趋势越发明显,但当WC含量达到50%时未熔化WC颗粒分布相对均匀。Ortiz等[39]研究了不同重量WC(10%、20%、30%、40%、50%)的NiCrBSi+WC混合粉末激光熔覆后WC颗粒的分布情况,得出结论:WC颗粒的实际浓度由涂层表面至底部逐渐增大,当进料器中WC浓度增大时,实际WC浓度整体也增大,但不同位置的实际WC浓度出现相等的趋势,因此镍基碳化钨涂层的优势在于随着磨损时间的推移,涂层厚度逐渐减小,更高百分比的WC颗粒进入涂层表面,涂层耐磨性逐渐提高。García等[40]通过激光熔覆制备了WC+NiCrBSi涂层,研究了涂层表面磨损率与表面实际WC增强颗粒含量的关系,结果表明镍基碳化钨涂层中WC颗粒分布不均匀是普遍现象,由于涂层实际WC含量由表面至底部逐渐增大,因此随磨损时间的推移,其磨损率也逐渐减小,磨损机制由最初涂层表面Ni、Cr氧化膜产生的黏着磨损转变为WC为主的碳化物产生的磨料磨损,同时,实验结果证明27%的表面实际WC含量是磨损率下降的极限值,大于27%后磨损率下降开始不明显且摩擦系数会略微增加。

图1 进料器中不同WC含量的NiCrBSi激光熔覆涂层横截面[38]

2.3 纳米WC颗粒对镍基碳化钨涂层性能的影响

许多研究者认为将WC尺寸降低到纳米尺度,会提高涂层的硬度、耐磨损性能和断裂韧性[41-42]。这是由于纳米WC结构降低了激光熔覆过程中WC的脱碳分解,减少了W2C、W等脆性相,同时,晶界处的纳米粒子可以防止位错的运动和高温下的再结晶,从而提高了镍基碳化钨涂层从整体性能。Farahmand等[43]采用感应加热辅助激光熔覆的方式制备了纳米WC增强的Ni-WC涂层,结果显示:加入的纳米 WC 增强了涂层碳化物颗粒的分布均匀性,细化了微观组织结构并提高了涂层显微硬度。Lidia等[44]研究了Ni/Nano-WC复合涂层的显微组织、硬度与耐磨性,研究得出纳米WC颗粒在涂层中起到了细化晶粒的作用,涂层表面形貌得到改善,硬度与耐磨性都得到显著提高。疏达等[45]研究了不同质量分数纳米WC(10%、20%、30%、40%)对镍基涂层的影响,结果表明:纳米WC的加入使熔覆后涂层内裂纹减少,形成了良好的熔覆层,且随着纳米WC含量的增加,涂层中枝晶尺寸细化,枝晶组织先增多后减少,30%纳米WC添加量时熔覆层碳化物分布相对均匀,硬度与耐磨性也为最优。

3 涂层的主要缺陷及应对措施

WC硬质颗粒的存在是镍基碳化钨涂层拥有高硬度、优异耐磨性的原因之一,但其未熔融颗粒在镍基碳化钨涂层中的分布不均匀与沉底现象,将使WC边界凝固过程中熔覆层出现微裂纹与孔隙,进而导致涂层硬度和表面磨损率的分布不均匀以及涂层残余应力和裂纹倾向的增加[46]。为改善上述问题,除了使用预热基体、优化激光熔覆工艺参数、控制WC质量分数、加入纳米WC颗粒的方法外,许多研究者发现还可以在此基础上通过功能梯度涂层或向镍基碳化钨基质中添加微量合金元素、稀土元素等方法实现。

梯度涂层能够使涂层的性能随其成分的变化而变化,减少了镍基碳化钨涂层与部分金属基体因性能差异较大而带来的裂纹、脱落等现象[47]。Sui等[48]通过激光熔覆在45钢表面制备了Ni35/WC/塞隆陶瓷的梯度涂层,其中第一层为60%Ni35+40%WC,第二层为40%Ni35+60%WC的梯度涂层具有优异的耐磨性,主要原因为:第二次熔覆促进了WC颗粒的扩散,且梯度涂层未熔化WC颗粒的沉底扩散现象在基体-涂层、涂层-涂层间的均有发生,这在宏观角度促进了WC颗粒的分布均匀性。沈大臣[49]在Cr12MoV模具钢表面制备了Ni60A+WC梯度复合涂层,结果表明:各涂层间元素扩散现象明显,涂层间结合程度良好,裂纹、孔隙等缺陷数量大大减少,涂层平均硬度到达1 092HV0.2是基体的1.7倍,且硬度分布更加均匀。

Ti元素拥有良好的生物相容性,优异的强度、耐腐蚀性,在金属基复合涂层中添加Ti可以提高涂层微观组织的均匀性。Ma等[50]使用宽带激光熔覆设备制备了添加Ti(2%)的Ni60-20%WC涂层,通过添加Ti抑制了Cr23C6与W23C6等二次碳化物的形成,促进了WC的分解,并原位合成了的TiC硬质相,WC的分解使涂层显微硬度略有降低,但分布更均匀的WC颗粒及TiC硬质相的出现使涂层耐磨性大大提高。如图2(a)所示,涂层1平均磨损率为6.53×10-3g/km,而涂层2的平均磨损率为2.47×10-3g/km,因此添加Ti的涂层相较于原始涂层的耐磨性提高了2.6倍。同时,WC的较高硬度使这些颗粒从镍基体中突出,如图2(b,c)所示,涂层1的磨损表面比涂层2更粗糙其磨损机制为粘着磨损,涂层2的表面磨损痕迹由于Ti的添加是规则且均匀的,表面无氧化物碎片,磨损机制转变为了涂层的微切割。Hulka等[51]在NiCrBSi/50%WC-Co涂层中添加了20%的Ti,Ti的添加降低了WC的相对含量,进而降低了涂层的裂纹敏感性与孔隙率,原位合成的TiC增加了涂层内的碳化物,且更致密的涂层与部分Ti元素在熔覆过程中和空气反应在涂层表面生成稳定的自修复TiO2膜共同使涂层的抗腐蚀性得到显著提高。

图2 磨损测试结果(a)磨损质量损失(b)涂层1的磨损表面(c)涂层2的磨损表面[50]

稀土粉末能够在熔池中起到分解和活化作用,影响涂层的凝固模式和表面张力梯度,进而降低金属基复合涂层的裂纹敏感性并提高其耐磨性[52]。Wang等[53]在钛合金表面通过激光熔覆制备了NiCrBSi:WC:Y2O3质量比为78:20:2的复合涂层,结果显示,Y2O3的加入使大部分WC颗粒溶解为小块,从而加速激光熔覆过程中WC的溶解。吴柳飞[54]在45钢表面制备出La2O3/WC/Ni涂层,添加1% La2O3涂层中有少量难熔WC颗粒附着表面,涂层硬度提高,添加2% La2O3涂层中裂纹、孔隙率大大减少,WC颗粒分布较均匀,但随着La2O3含量的提高WC颗粒逐渐溶解,涂层硬度及耐磨性降低。

4 结 语

通过激光熔覆技术制备的镍基碳化钨涂层拥有与基体结合强度高,稀释率小,裂纹与孔隙数量少等优点,在实际应用中可以起到耐磨抗损、耐腐蚀、提高金属表面强度的作用。但镍基碳化钨涂层中未熔化WC颗粒的分布不均匀性使涂层残余应力增加,硬度与磨损率分布不均匀,进而影响涂层的整体性能(硬度、耐磨性、耐腐蚀性等);WC颗粒过度分解又会导致涂层硬质相减少,硬度与耐磨性降低。因此对镍基碳化钨涂层中WC颗粒的分布不均匀与分解间的平衡需做进一步研究。同时,对激光熔覆技术制备镍基碳化钨涂层今后的研究重点做以下几点展望:

(1)在镍基碳化钨涂层中添加金属或稀土元素可以改善涂层的组织分布均匀性,提高其整体性能。但对不同金属或稀土元素的最优添加量,添加后在镍基碳化钨涂层中的作用机理以及熔覆层中组织与物相的变化情况研究不够深入。

(2)激光熔覆的工艺参数对涂层的组织结构与性能有很大影响,一般认为,随着激光光束能量的增大涂层中WC颗粒分布更加均匀,分解程度更高,但过高的能量会使涂层裂纹与孔隙数量增多,硬度下降。因此研究针对不同WC含量的最优工艺参数至关重要。

(3)研究激光熔覆镍基碳化钨涂层过程中的相变和界面行为,同时结合有限元仿真软件,分析激光熔覆过程中的温度场变化以及熔覆层的应力场分布。