材料表面抗空蚀涂层的研究进展*

2021-05-07刘志强张智嘉

刘志强,张智嘉,魏 浩

(哈尔滨工程大学 材料科学与化学工程学院,教育部超轻材料和表面技术重点实验室,哈尔滨 150001)

0 引 言

空蚀是一种特殊的腐蚀破坏形式。静止或流动液体,在一定温度下降低压强使其汽化的过程称为空化,空化在水中形成球形空穴称为空泡。空泡溃灭会产生高速的微射流,微射流反复冲击材料表面,最终会破坏材料表面,这种现象称为空蚀[1]。空蚀现象普遍存在于水工建筑和水力机械使用过程中,导致螺旋桨、水轮机等相关器件在使用过程中提前失效,从而造成巨大财产损失,甚至发生安全事故[2]。

当前,材料学领域主要从两方面去解决空蚀问题:一是对材料本身进行改性,赋予其优异的抗空蚀性能,如表面改性处理或研发新材料,但是新材料的研发相对困难且比较昂贵,只能用于重要的小型部件;二是在基体材料表面构筑抗空蚀性能优异的涂层,以达到抗空蚀的效果[3-4]。目前多是从涂层方面入手进行抗空蚀的研究,根据材料的不同可分为金属涂料和聚合物涂料。前者相对较成熟,但后者从性能上来说有更好的发展前景。

1 抗空蚀金属涂层

针对金属材料表面抗空蚀研究,可以通过提升部件空蚀区硬度入手,即通过增加材料表面的抗疲劳性,从而提高材料的抗冲击能力。金属材料表面改性工艺已经较为成熟,包括激光表面改性技术、热喷涂技术、等离子表面改性技术、表面渗碳处理技术等[5]。

1.1 激光表面改性技术

激光表面改性技术是基于激光的高能热辐射作用,是一种简单、经济、高效的材料表面处理工艺,可使合金体系的固溶扩展、亚稳相形成、显微组织的均匀化和细化,同时又能保持材料的体性。主要包括激光熔覆(LSC)、激光表面合金化(LSA)、激光冲击处理(LSP)、激光熔凝(LSM)等技术[6]。

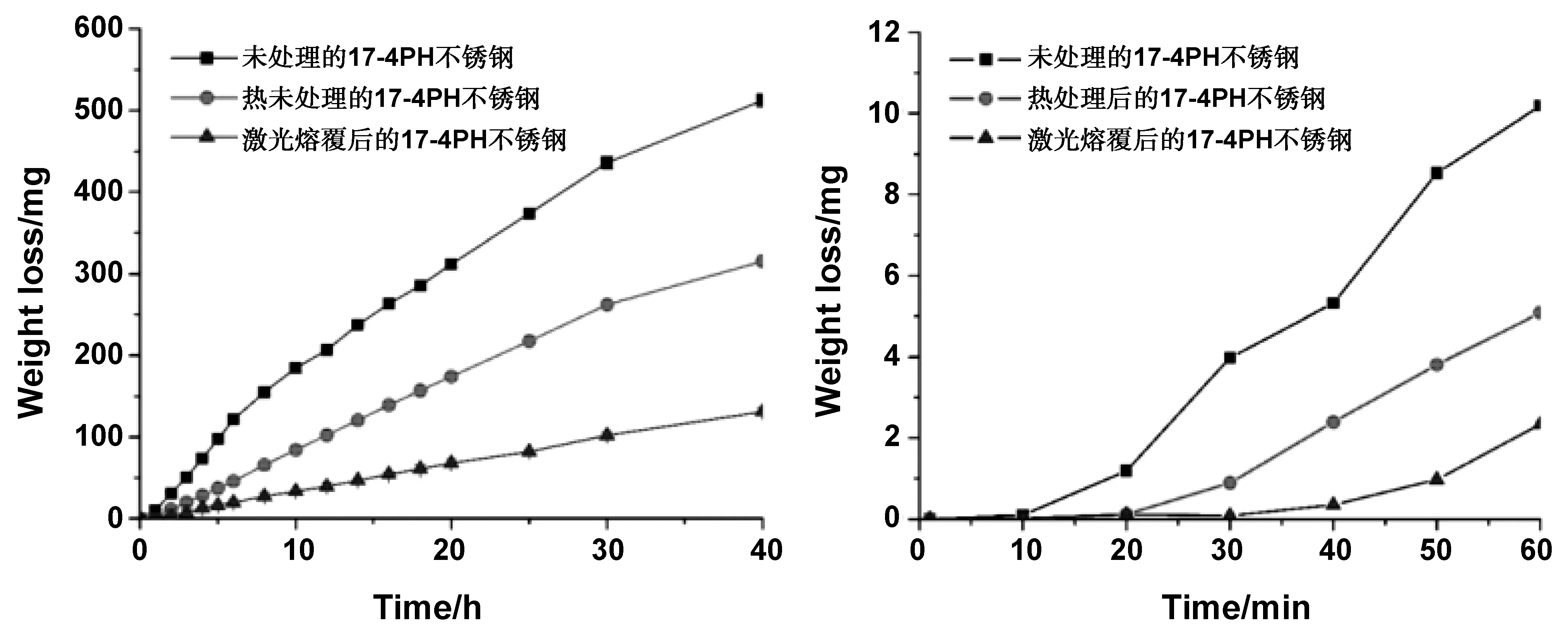

激光表面熔覆(LSC)技术是将一种合金或复合材料层熔覆在基体表面上。LSC工艺常被用于零件的修复,在生产防护表面方面具有巨大的潜力[7]。Ding等[8]采用激光技术对17-4PH不锈钢进行了两种不同的表面处理,以提高其机械性能和抗空蚀腐蚀性能。一种是激光沉淀硬化,另一种是用钨铬钴合金粉末进行激光熔覆。用纳米压痕法测定了激光处理表面的力学性能,并研究了17-4PH不锈钢经激光处理后在3.5%(质量分数)的NaCl溶液中的空蚀行为。结果表明,激光热处理和激光熔覆钨铬钴合金均能提高合金的硬度、杨氏模量、抗塑性变形能力以及钢表面的抗空蚀性能。激光熔覆处理对钢的改善效果优于激光热处理,比如杨氏模量和抗空蚀性,但不包括硬度,空蚀过程的质量损失如图1所示。腐蚀损失、腐蚀表面观察、EV-A模型和纳米压痕试验均与一致的结论一致。

图1 空蚀实验的整个过程和前1 h 的质量损失与时间的关系[8]

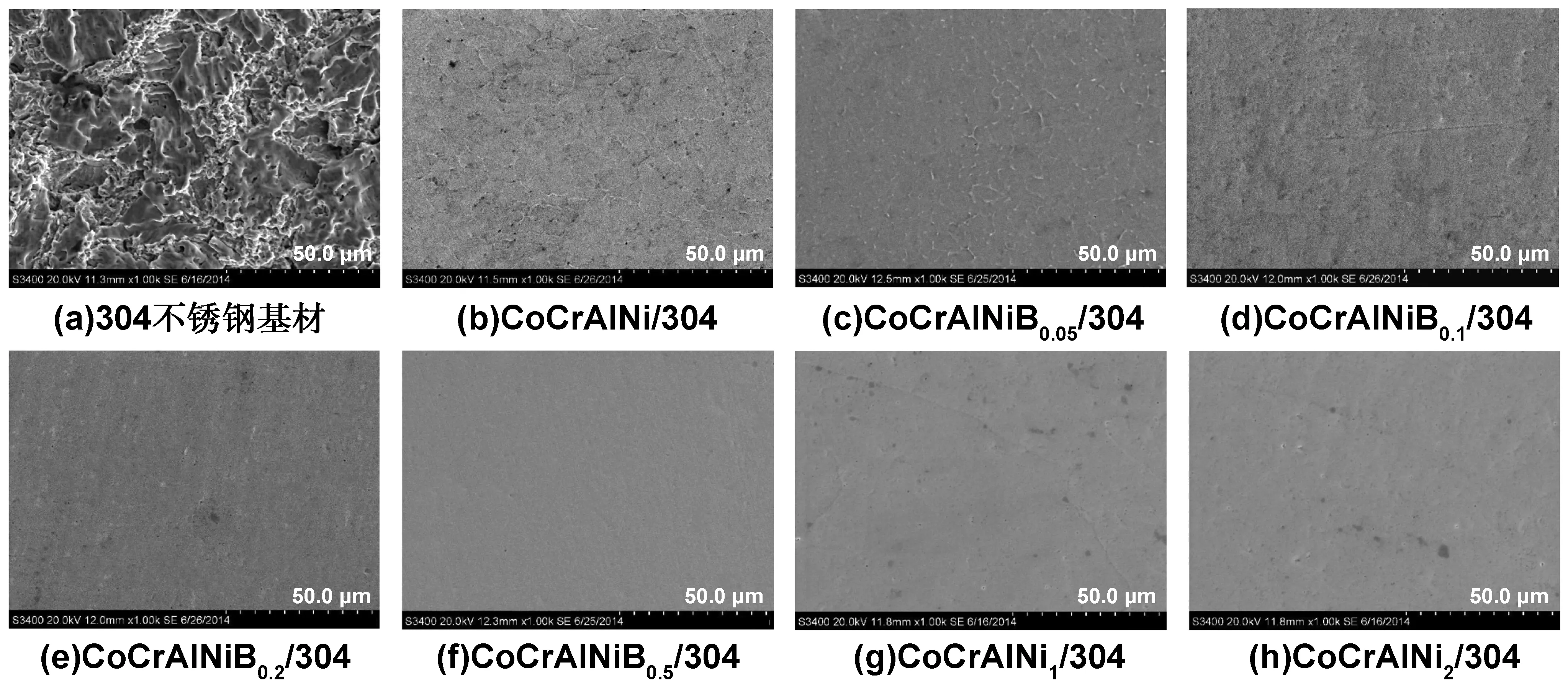

激光表面合金化(LSA)是一种定向能束辅助表面合金化技术,它能将多种合金元素插入熔池中形成合金化区。在很短的激光-材料相互作用时间下,表面产生的合金化区仍局限在很浅的深度。熔池中的合金元素可以通过两种不同的方式添加:直接喷射(细粉、粉末浆料或金属丝)和预涂涂层(如箔、粉末糊)[7]。伊俊振[9]采用激光合金化工艺在可控气氛条件下,在304不锈钢表面制备出多种成分的高熵合金化涂层。采用SEM三维形貌测量仪对空蚀前后的涂层进行对比研究。各个涂层空蚀5 h后的表面形貌如图2所示,与304不锈钢相比,高熵合金化层空蚀5 h后,样品表面无明显的塑性变形,未出现材料剥落现象,空蚀破坏程度明显减轻,说明激光高熵合金化层具有良好的耐空蚀性。其中,CoCrAlNiTi0.5/304高熵合金化层表面空蚀破坏程度最低,抗空蚀性能最佳。

图2 高熵合金化涂层空蚀5 h后的表面形貌[9]

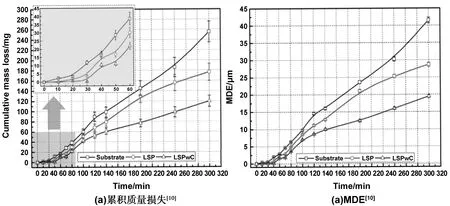

激光冲击处理(LSP)是指以极高的功率密度(>109W/cm2)辐照材料表面,其中包含非常短的脉冲。当强烈的激光脉冲撞击目标时,表面会瞬间蒸发,电离在很短的时间内(约20~30 ns)转化为极高的高压等离子体(高达10 GPa)[7]。Ren等[10]提出一种新的激光改性方法,即激光冲击处理(LSP)和无涂层激光冲击处理(LSPwC)来提高材料的抗空蚀性能。研究了AA5083铝合金激光冲击后的显微组织、显微硬度和残余应力。并采用超声空蚀方法进行了空蚀试验。对气蚀试验过程中的累积质量损失、最大表面损伤深度、表面粗糙度和腐蚀表面形貌进行了表征。图3显示了基质、LSP和LSPwC试样的累积质量损失和平均侵蚀深度(MDE)随时间的变化。空蚀后基体的MDE为41.54 μm,LSP和LSPwC试样的MDE分别为28.68和19.46 μm。总的来说,与基体相比,LSP和LSPwC试样的抗空蚀性能分别提高了1.45倍和2.13倍。LSP和LSPwC试样气蚀性能的显著提高是由于表层的晶粒细化和残余压应力,在气蚀过程中可以抑制裂纹的萌生、沿深度方向的扩展和沿水平方向的聚并。

图3 基质、LSP和LSPwC试样的累积质量损失和MDE[10]

1.2 热喷涂技术

热喷涂是一种表面处理技术,具有操作灵活、对基体热影响小、沉积速率高、原料选择广泛、涂层厚度可控等特点,在金属部件的空蚀防护方面具有广泛的应用。热喷涂是利用火焰等热源将涂层材料加热到半熔融或熔融状态,利用高速气体等方式使之雾化并喷射沉积到预处理的基体表面,从而形成一层保护涂层。目前应用较多的热喷涂材料主要包括NiTi合金、钴基合金、镍基合金等[11-12]。

Ding等[12]采用两种不同燃料类型的高速氧燃料(HVOF)体系,包括高速氧液体燃料(HVOLF)和高速氧气体燃料(HVOGF)技术,在304不锈钢基体上制备了WC-10Co4Cr多尺度涂层。研究了涂层的孔隙率、显微硬度、断裂韧性和电化学性能。此外,利用超声振动仪测定了涂层在3.5 %(质量分数)的NaCl溶液中的抗空蚀性能,空蚀后体积损失如图4所示。结果表明,由于损伤区域的迅速扩展,在3.5 %(质量分数)的NaCl溶液中,HVOGF喷涂的涂层比HVOLF喷涂的涂层遭受了更大的材料损失。HVOLF喷涂后的熔滴呈圆盘状,孔隙率较低,涂层力学性能较好。低孔隙率也显著阻碍了空蚀源的形成,降低了空蚀率。更重要的是,腐蚀对空蚀的协同作用使涂层在NaCl溶液中比在淡水中更脆弱。

图4 WC-10Co4Cr涂层和304不锈钢基体的累积体积损失和体积损失率 [12]

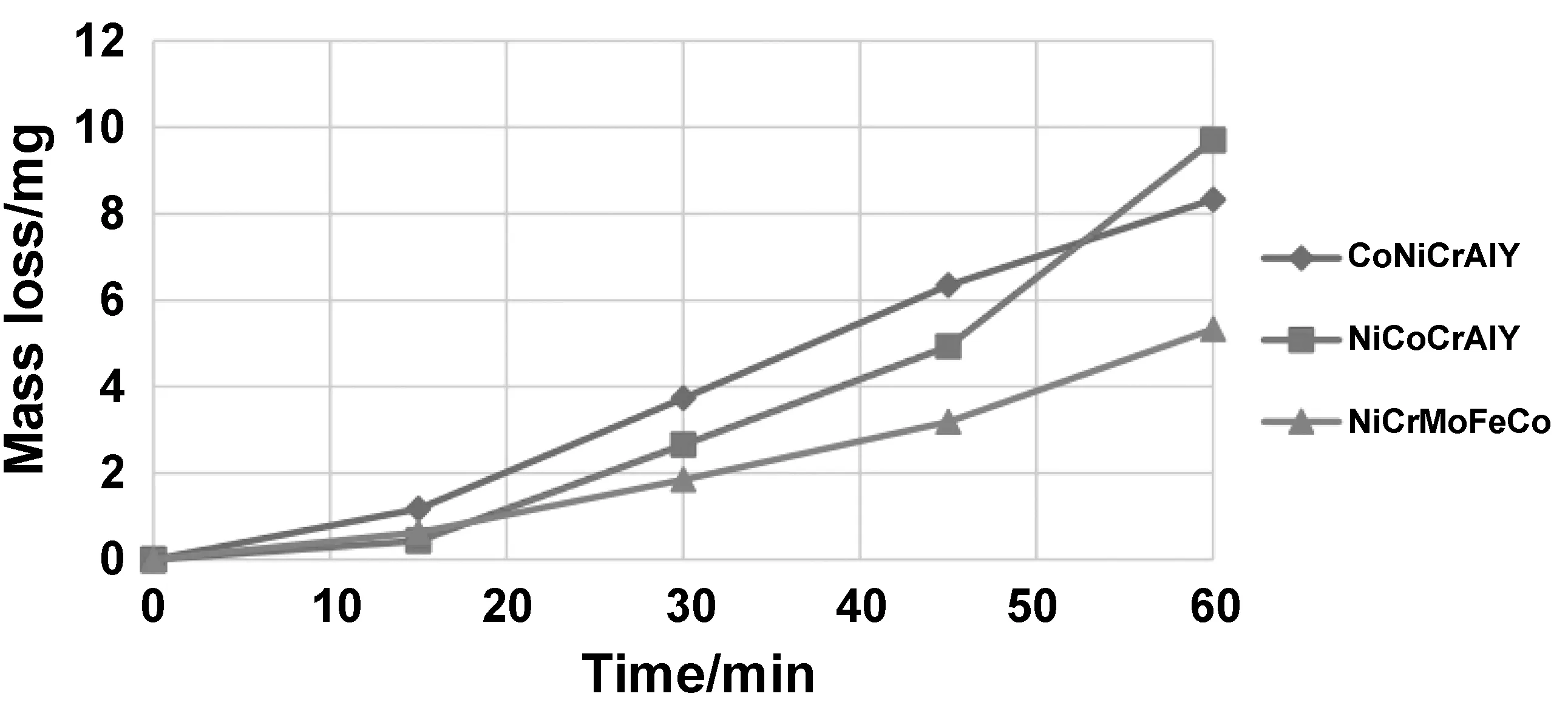

Szala等[13]通过超音速火焰喷涂工艺在AISI310(X15CrNi25-20)不锈钢基体上沉积了MCrAlY(CoNiCrAlY和NiCoCrAlY)和NiCrMoFeCo的HVOF涂层。研究了几个涂层的抗滑蚀和空蚀磨损性能。研究表明,随着镍含量的增加,合金的滑动磨损性能提高,表现为:CoNiCrAlY < NiCoCrAlY < NiCrMoFeCo。在空蚀实验中,如图5所示,可以看出,与M(Ni,Co)涂层相比,镍基涂层NiCrMoFeCo具有更高的抗空蚀性能。此外,通过研究空蚀部分的微观形貌得出结论:空蚀损伤是由涂层材料的塑性变形引起的;它在不均匀区域(未熔化的颗粒、氧化物和薄片边界)开始,并导致HVOF沉积材料的剥离。

图5 HVOF涂层的空蚀曲线[13]

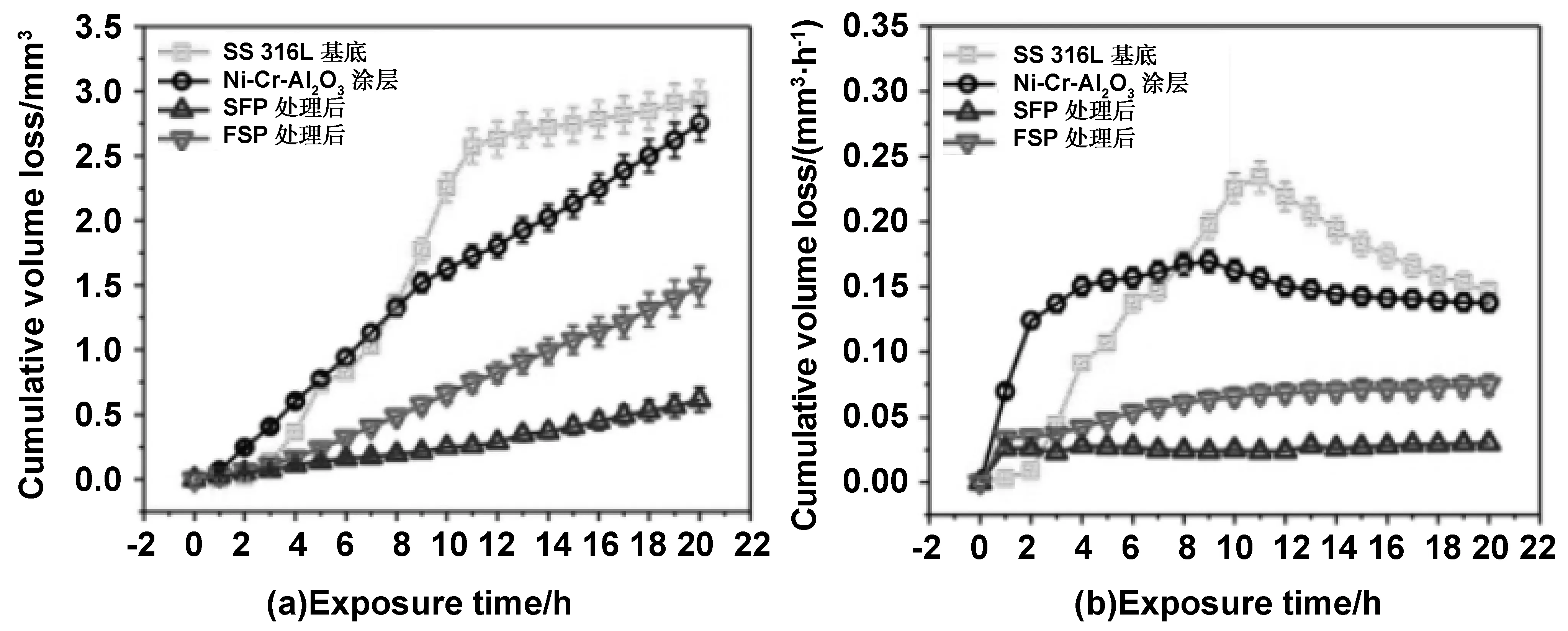

Grewal等[14]在这种喷涂工艺的基础上对涂层材料表面进行了进一步的加工,先通过HVOF技术在不锈钢基体上沉积Ni-Cr-5Al2O3涂层。喷涂后的涂层具有高度的非均匀组织,包括斑点、气孔、金属间化合物和元素偏析。再通过一种新的热机械加工技术——静摩擦加工(SFP),实现了喷涂层的全厚度组织细化。对复合涂层和SFP涂层进行了纯空化腐蚀、3.5 %(质量分数)的NaCl溶液腐蚀和冲蚀腐蚀试验。空蚀实验中所有试样的累积体积损失(CVL)和累积侵蚀率(CER)如图6所示。结果表明,SFP处理后的涂层的抗冲蚀性能几乎是复合涂层的5倍。此外,SFP处理后的腐蚀速率降低了近5倍。在冲蚀-腐蚀过程中,SFP处理使材料去除率降低了近4倍,超过了所有试验条件下FSP的效果。SFP处理后Ni-Cr-5Al2O3涂层的显著性能归因于涂层的组织细化和缺陷部位的去除,同时具有优异的力学性能。

图6 空蚀试验中喷涂、FSP处理和SFP处理涂层的累积体积损失(CVL)和累积冲蚀率(CER)随时间的变化[14]

1.3 表面渗氮处理技术

利用等离子体渗氮、离子渗氮等技术对材料表面进行处理,改变表层的化学成分和组织,在基体表面形成氮化物层,从而增强材料的抗空蚀性能。

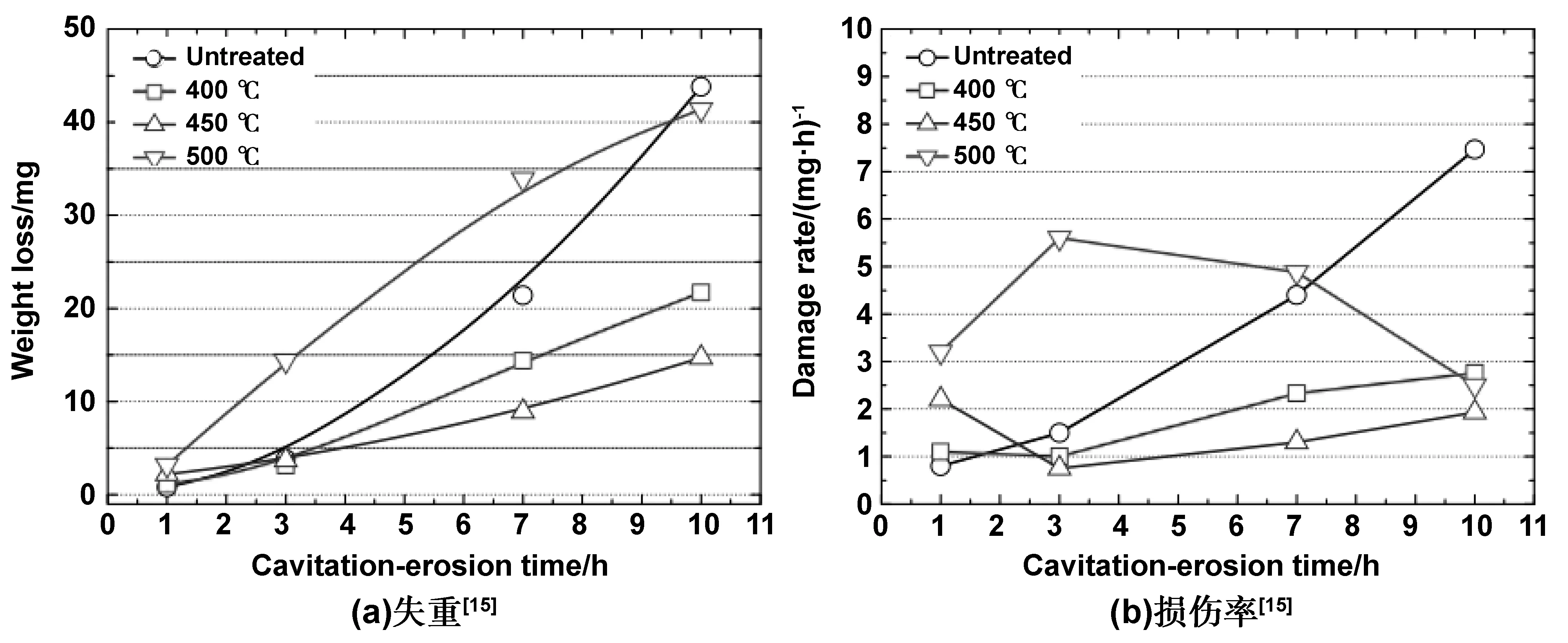

Chong等[15]研究了316L不锈钢在自然海水中经不同温度离子渗氮后的抗空蚀性能。用N2和H2以1:4的比例分别从400 ℃到500 ℃进行10 h的离子渗氮。显微维氏硬度测试表明,由于400 ℃和450 ℃时形成的膨胀奥氏体(S相)和500 ℃时形成的γ′-Fe4N和CrN相,材料的硬度提高,从而使材料的力学性能得到改善。在空蚀试验中,如图7所示,随着渗氮温度从400 ℃升高至500 ℃,材料的失重率和损伤率降低,且与未处理的样品相比,失重率和损伤率都大大降低。

图7 未处理和离子氮化的316L不锈钢试样气蚀试验后的失重和损伤率[15]

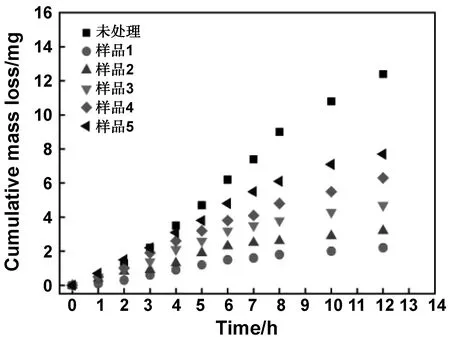

与表面渗氮技术类似,李海斌等[16]采用氮气气氛下渗铝工艺对Ti-6Al-4V合金退火试样进行表面处理,获得硬质表面渗层,以提高钛合金抗空蚀能力。利用超声波振动空蚀试验机,测试表面渗层在去离子水中的抗空蚀性能,并结合空蚀后表面形貌和元素分布,研究分析其空蚀机理。在去离子水中,经过不同空蚀时间的测试后,Ti-6Al-4V合金试样处理前后的累积质量损失变化如图8所示。总的结果表明,扩渗处理在Ti-6Al-4V合金表面生成了具有较高显微硬度的表面渗层,其由最外面的化合物层和内部的扩散层构成。在1 023 K温度下处理1 h的试样,其表面渗层均匀、致密、无微裂纹,在去离子水中空蚀12 h的累积质量损失最小,为未处理试样的18%,抗空蚀性能最好。随着处理时间的延长和处理温度的升高,渗层表面变得不平整,且表面凸出的硬质陶瓷颗粒物增多。硬质陶瓷颗粒物显著增加试样的显微硬度,但易诱发空泡生成,使抗空蚀性能变差。

图8 Cumulative mass loss curve of Ti-6Al-4V alloy samples before and after treatment in cavitation erosion test[16]

1.4 微弧火花沉积技术

微弧火花沉积也叫电火花沉积,是一种金属表面强化和局部修复技术,具有热输入量集中、热影响区小、涂层与基体间的附着力强等优点,并且可以使工件避免退火和变形,保持基材原有的性能和结构。以脉冲微弧直接放电的方式使基材和电极间产生空气电离,在高能量下,电极(阳极)上的沉积材料会渐渐熔覆在基材(阴极)表面,进而改变表面层的元素成分和金相结构[17-18]。

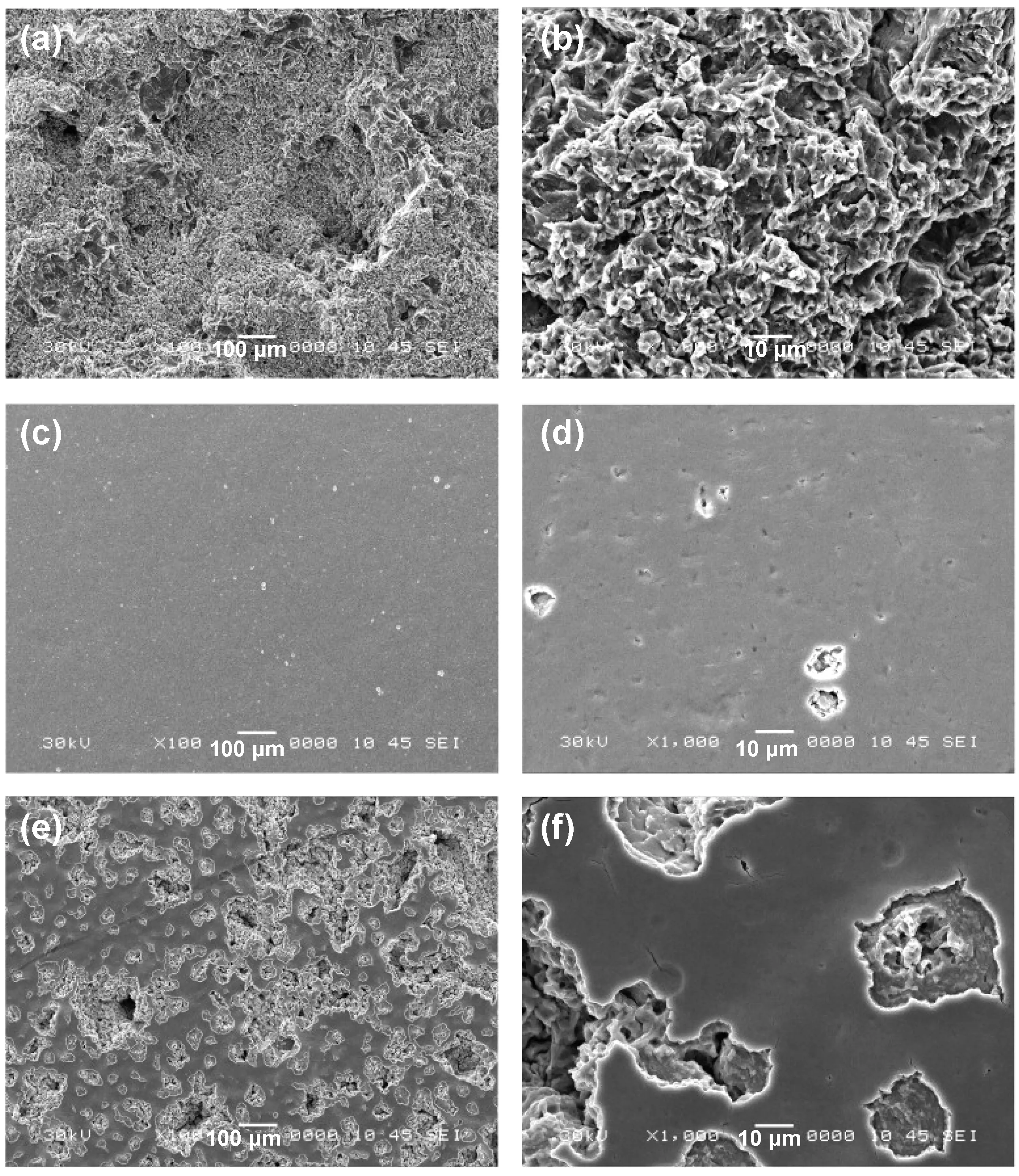

Jiang等[19]采用过滤电弧沉积系统(FADS)制备了NiTi薄膜。采用ASTM试验方法G32评定了薄膜的抗气蚀性能。空蚀试验20 h后NiTi薄膜、不锈钢和NiTi块体试样腐蚀表面的SEM如图9所示,观察到316不锈钢显示出一个深腐蚀的表面;NiTi薄膜的点蚀迅速增加,点蚀越来越深,越来越宽。坑底的EDS分析显示,铁的含量为99 %,表明NiTi膜已经穿孔,底层软钢基体正在受到严重侵蚀。

图9 空蚀试验20 h后的低倍和高倍扫描电镜图像(a)和(b)为不锈钢316;(c)和(d)为NiTi大块合金;(e)和(f)为NiTi薄膜[19]

Ürgen等[20]研究了液滴相关缺陷对阴极电弧物理气相沉积(CA-PVD)TiN涂层空化腐蚀损伤起始和扩展的影响,结果表明了液滴对空蚀损伤的主要作用。在涂层的无液滴区域未观察到明显的空化损伤,表明涂层与基材的附着力非常好;另外得出了不同液滴空蚀损伤演化,锥形液滴分离后形成的深液滴空穴是最有害的空穴,很可能是由于空穴效应在这些深液滴空穴中的集中,通过持续的空化效应,基体达到的面积继续扩大,而冲击坑的周向膨胀受空蚀时间的限制,埋入液滴上的涂层生长形态与周围的大块涂层不同,形成了一个界面,空化脉冲作用下的裂纹萌生优先发生在这些界面处。

2 抗空蚀聚合物涂层

与金属抗空蚀涂料相比,聚合物涂层的抗空蚀性能要远好于前者。在海洋环境中,金属材料还会发生电化学等其他腐蚀,但聚合物涂料能极大的降低这种可能。而且还具有韧性高,成本低、工艺相对简单等优点。目前主要研究的抗空蚀聚合物涂层包括聚脲弹性体、聚氨酯弹性体等。

聚氨酯(PUs)是一类具有高度通用性的聚合物,由于其合成过程中可采用的化学反应范围广,因此产生了多种结构和性质,主要包括优良的力学性能、抗疲劳性能和耐介质性能,普遍应用于弹性体、涂料、硬质泡沫塑料和粘合剂等方面。聚氨酯弹性体的损失因子较高,在受到外力冲击或高频振动时,能耗散掉较多的能量,可有效消除或减缓外界冲击所造成的破坏,结合其优异的耐介质性能,是制备抗空蚀涂层的理想材料[21-22]。

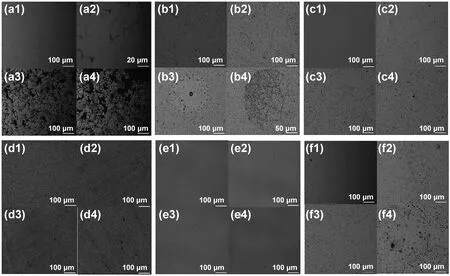

Qiao[23]以羟丙基聚二甲基硅氧烷(H-PDMS)、聚四甲基乙二醇(PTMG)为混合软段,2,4-甲苯二异氰酸酯、1,4-丁二醇、三乙醇胺为硬段,通过缩聚反应制备了疏水性聚二甲基硅氧烷基聚氨酯(Si-PUx),并对其空蚀性能进行了研究。空化磨损试验表明,随着H-PDMS含量的增加,Si-PUx涂层的抗空化磨损性能不断提高,而Si-PUs涂层的粘附力随着H-PDMS含量的增加而降低。含12.5%(质量分数)的H-PDMS的Si-PUx的累积质量损失仅为2.96 mg,空化80 h后表面无明显孔洞和裂纹。结果表明,涂层的抗空蚀性能与涂层的耐水性、硬度、结合强度和动态力学性能有关。不同空蚀时间下Si-PUx和环氧涂层的光学显微照片如图10。其中EP(a1-10 min, a2-20 min, a3-30 min,a4-40 min), Si-PU3.5(b1-10 h, b2-20 h, b3-40 h, b4-80 h), Si-PU6.5(c1-10 h, c2-20 h, c3-40 h, c4-80 h), Si-PU9.5(d1-10 h, d2-20 h, d3-40 h, d4-80 h),Si-PU12.5(e1-10 h, e2-20 h, e3-40 h, e4-80 h), and Si-PU15.5(f1-10 h, f2-20 h, f3-40 h, f4-80 h)[23]。与高强度环氧树脂相比,Si-PUx涂层具有更长的抗空蚀能力,可作为水下流动部件的防护涂层。

图10 Si-PUx涂层和环氧涂层在不同空蚀时间下的光学显微照片[23]

Lee等[24]采用超声振动法(ASTM G32-10)研究了以纳米碳纤维(CNF)为增强体的聚氨酯涂层在海水中的抗气蚀性能和损伤特性,比较了玻璃鳞片增强乙烯基环氧树脂和聚氨酯改性环氧树脂两种商用抗气蚀涂料。在空蚀试验期间,确定了累积平均冲蚀深度(CMDE),并使用光学显微镜评估了各涂层的损伤发展与暴露时间的关系。结果表明,不含CNF的聚氨酯涂层对空化侵蚀的防护作用最小,说明添加CNF可以提高和增强涂层对空化气泡破裂产生的冲击压力的回弹性。加入氟后,聚氨酯涂料的耐气蚀性能也得到了改善,这可能是由于CNF与氟对聚氨酯结构的协同作用。

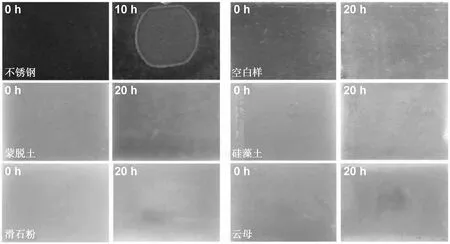

我们课题组[25]设计制备了含有不同含量蒙脱土的聚氨酯弹性体,研究了不同含量蒙脱土聚氨酯弹性体的力学性能及其抗空蚀性能。实验结果表明蒙脱土的加入可以有效提高聚氨酯弹性体的力学性能。此外,在空蚀20 h后,比较了未掺杂和5%蒙脱土的聚氨酯的表面变化,可以发现在提高聚氨酯力学性能的同时,蒙脱土的加入仍然保持了良好的抗空蚀能力。更进一步,我们[26]还利用不同填料对聚氨酯弹性体进行改性,提高其力学性能和抗空蚀性能。以不锈钢基体作为对照,不同填料的聚氨酯的空蚀实验前后表面如图11所示。结果表明,这几种填料都增强聚氨酯的力学性能,其中硅藻土的增强效果最好。加入填料的聚氨酯在力学性能增强的同时,也具备优异的抗空蚀性能。

图11 空蚀实验前后的不同填料的聚氨酯弹性体[26]

此外,还将聚合物涂层与金属、陶瓷材料进行简单对比。Qiu等[27]在合金钢表面刷涂环氧树脂、陶瓷和聚氨酯(PU)涂层的抗冲蚀性能研究结果。在超声波试验台上进行了气蚀试验。分别用平衡分析法和三维激光显微镜观察样品的质量损失和表面形貌。结果表明,陶瓷涂层具有优异的耐磨性能,优于不锈钢、铸铁和高铬合金钢的耐磨性能。但优异的耐磨性能并不能保证良好的抗冲蚀性能。陶瓷涂层的抗冲蚀性能低于灰铸铁,与不锈钢涂层的抗冲蚀性能难以相比。影响涂层耐气蚀性能的基本因素是涂层的附着力和厚度。对涂层降解机理的分析表明,聚氨酯涂层能够承受较长的潜伏期,从而提高材料的抗气蚀性能。

聚脲在20世纪80年代末首次被认为是一种可减少腐蚀损伤的涂层,是在聚氨酯的基础上发展形成的一种聚合物,研究表明有作为应对冲击、爆炸等极端条件的保护层的潜质,具有廉价、耐火、质量轻、柔软、耐磨等优点[28-29]。与聚氨酯相比,具有尿素键合的聚合物的反应时间更快,这种快速反应时间使理想的聚脲涂层喷涂工艺成为可能,易于通过喷射铸造技术应用于船板等大型设备[30]。史峰[31]采用端氨基聚醚和马来酸二乙酯反应合成出聚天冬氨酸酯,加入HDI三聚体预聚物中,以MOCA为扩链剂,通过控制扩链剂含量制备了3种涂层。对涂层进行力学性能测试、耐冲击测试、抗空蚀测试等。空蚀过程的质量损失如图12所示。结果表明,涂层具有优异的抗拉强度、抗冲击性能、耐盐水性能;涂层在空蚀中的质量损失和表面破坏程度也较小,表明其优异的抗空蚀性能。

图12 聚脲涂层的质量损失[31]

聚脲涂层空蚀的早期观察表明,失效是由于局部施加的冲击载荷和材料加热之间的协同效应。两者都是大振幅空化气泡动力学与材料响应和变形相互作用的结果。Marlin等[30]为了研究这种相互作用,量化材料在气蚀作用下的损伤和发热,在聚脲涂层样品上进行了空化射流试验,同时测量了聚脲的冲蚀和温度演变。通过试验研究了聚脲的组成、空化场强度、基体材料和聚脲涂层厚度对冲蚀和温度的影响。结果表明,空蚀中聚脲涂层中的温度显著升高,并且这种温度升高随喷射压力的增加而增加。较薄的涂层更能抵抗气蚀。温升和材料失效之间有很强的相关性,当温升较小时,材料更能抵抗气蚀。

3 结 语

空蚀是一个极为复杂的过程,目前对于空蚀的作用机理还需进一步研究,有助于抗空蚀涂层的发展。但是无论金属还是聚合物,仍有一些关键的问题尚未解决,给抗空蚀涂层的大规模工业化应用带来隐患和阻碍。综合来说,抗空蚀涂层需要解决的主要问题有几点:

(1)金属涂层或者改性处理在抗空蚀领域发挥的作用毋庸置疑,但是还是存在很多缺陷,比如同时存在其他腐蚀行为、制备成本高、抗空蚀性能不理想等缺点,这些都需要去进一步解决。

(2)聚合物涂层具有优异的抗空蚀性能,并且极大的降低了金属涂层的一些缺点,但是与金属涂层相比,聚合物涂层与金属基体的结合力较低,在频繁的冲击下容易脱落。目前这方面还没有得到很好的解决,未来可以在结合工艺方面进行更多的研究。

(3)空蚀过程是复杂的,包含实际工况、流体条件、腐蚀机理等许多因素,所以材料空蚀机理应是今后空蚀研究的重要内容。由于空蚀与材料的性质和流动条件等众多问题有关,抗空蚀研究应该多学科交叉进行,从而取得更好的抗空蚀效果。