锶废渣直接制备锶钡铁氧体材料研究*

2021-05-07刘作华栾进华崔志伟毛玲玲孔令峰陶长元

何 宇,刘作华,栾进华,崔志伟,张 雄,毛玲玲,孔令峰,陶长元

(1.重庆大学 化学化工学院,重庆 400044;2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044;3.重庆地质矿产研究院,重庆 401120)

0 引 言

重庆市有着丰富的天青石资源,天青石碳化法[1]制备生产碳酸锶后会产生大量的锶废渣。锶废渣不仅占用大量土地,还会造成水质污染[2]、空气污染[3]等环境问题。锶废渣的主要利用途径有铺路[4]、水泥配料[5]。将锶废渣用于铺路和水泥配料,虽然解决了锶废渣的堆存问题,但锶废渣中的锶资源并没有得到有效利用,造成了锶资源的浪费[6]。目前,复分解法是提取利用锶废渣中的锶资源的主要研究方向,有氯化铵法[7]、碳酸盐法[8-9]等,制备产物主要为碳酸锶或氯化锶,制备产物附加值低、经济效益差。为充分利用锶废渣中的锶资源,开发出具有高附加值的高性能功能材料、锶系磁性材料[10-11]等,同时也具备良好的环境效益和经济效益,是变资源优势为经济优势的主要途径之一。

铁氧体作为一种永磁材料,具有原材料来源广泛、高饱和磁化强度、高矫顽力以及优异的化学稳定性等特点,在电子产业、家电工业、计算机、节能汽车等领域得到了应用,具有广泛的研究前景和应用价值[12-13]。永磁铁氧体粉体的生产工艺可分为干法生产和湿法生产两大类,干法主要有高温固相合成法和机械球磨法[14-15],制备的产品性能不稳定,通常采用高纯物质为原料,从而导致成本过高。湿法是通过中和法、氧化法、共沉淀法、溶胶-凝胶法等[16-18]得到沉淀物后,经烘干、烧结而得到产物,湿法值得的产物具有组成及粒度均匀、活性高、反应性能优良、成本低等优点。

传统锶钡铁氧体主要是以纯物质为合成原料,可通过锶掺杂到钡铁氧体上[19]或钡掺杂到锶铁氧体上来制备。刘仁龙[20]等以低品位毒重石为原料,采用化学共沉淀法制备出铁氧体,具有良好的经济社会效益。曾强[21]等以黄钠铁钒渣为原料,采用化学共沉淀法制备镍锌铁氧体,尹建云[22]等在此基础上通过稀土掺杂改性镍锌铁氧体磁学性能。本文采用天青石锶废渣为原料,通过化学共沉淀法制备锶钡铁氧体,探究沉淀pH、焙烧温度、焙烧时间对锶钡铁氧体物相及形貌的影响,得到锶钡铁氧体的最佳工艺参数,并测定最佳工艺条件下的磁性能。

1 实 验

1.1 实验仪器与试剂

1.1.1 实验仪器

行星式球磨机,恒温磁力搅拌器,PHS-25雷磁酸度计(上海谱科),X射线荧光光谱分析(X-ray Fluorescence,简称XRF),X射线衍射(X-ray diffraction,简称XRD),台式扫描电镜(scanning electron microscope,简称SEM),振动样品磁强计(vibrating sample magnetometer,简称VSM)。

1.1.2 实验试剂

盐酸、氯化钡、氢氧化纳、六水合氯化铁等,以上试剂均为分析纯。实验用水均为蒸馏水。

1.2 实验方法

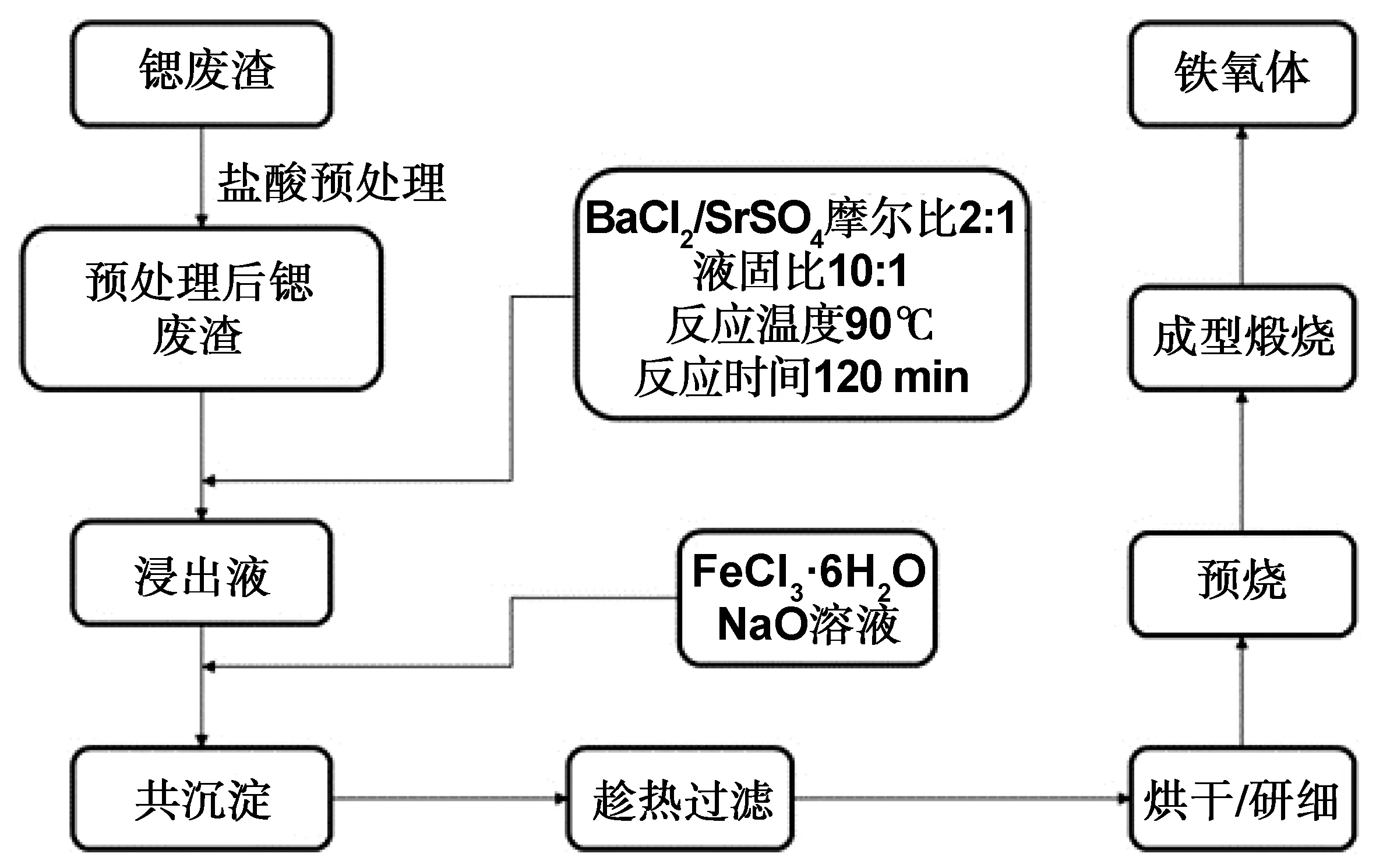

将锶废渣经粉碎、球磨后过200目筛,再经稀盐酸预处理,过滤烘干待用。称取一定量的锶废渣,加入0.5 moL/LBaCl2溶液(BaCl2/SrSO4摩尔比为2.0),液固比10,搅拌速度300 r/min,反应温度90 ℃,反应时间120 min的条件下浸出,得锶钡浸出液。根据浸出率按化学计量比补加Fe3+,以氢氧化钠调节pH值,用玻璃棒缓慢搅拌15 min后,抽滤,用蒸馏水将滤饼洗涤至中性,烘箱中烘干,经研磨成细粉后在不同焙烧温度、焙烧时间下合成锶钡铁氧体,具体工艺流程图如图1所示。

图1 铁氧体制备工艺流程图

2 结果与讨论

2.1 预处理前后锶废渣基本性质分析

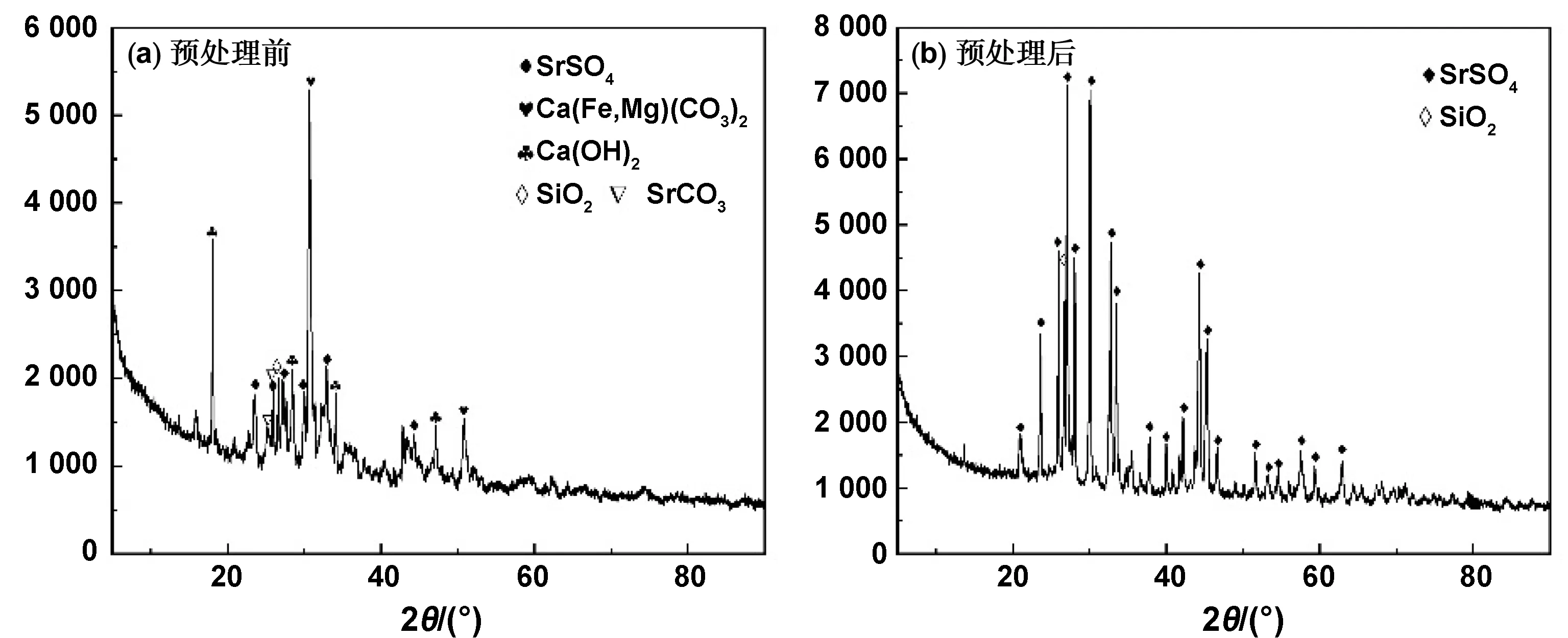

图2为盐酸预处理前后锶废渣的物相分析图。预处理前锶废渣主要物相为SrSO4、SiO2、Ca(Fe,Mg)(CO3)2、Ca(OH)2,预处理后锶废渣主要物相为SrSO4、SiO2。

图2 预处理前后锶废渣物相组成

表1为酸预处理前后锶废渣化学成分组成情况,酸预处理前锶渣中的锶含量为19.04%,钙、硅、硫、镁的含量分别为13.56%、9.38%、6.61%、4.29%,酸预处理后锶渣中的锶含量为17.88%,钙、硅、硫、镁的含量分别为2.80%、17.30%、6.12%、1.43%。酸预处理前后,锶渣中的锶、钙、镁、硫等元素含量都有所下降,钙、镁含量的下降,有利于后续锶的浸出。

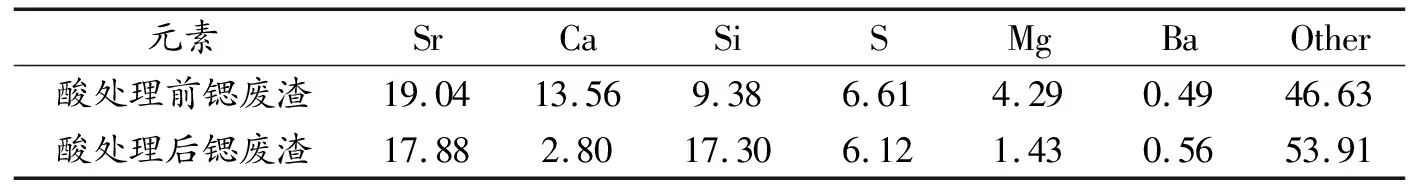

表1 预处理前后锶废渣元素组成(质量分数%)

2.2 沉淀pH对锶钡铁氧体制备的影响

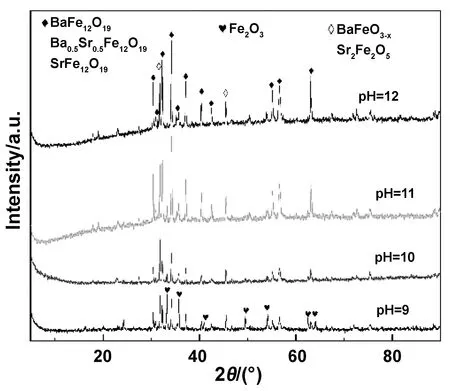

由图3可知,制备的铁氧体为SrFe12O19、BaFe12-O19和Sr0.5Ba0.5Fe12O19的混合铁氧体。随着沉淀pH的增大,制备的铁氧体中Fe2O3的峰有所减弱,直到沉淀pH值为12时几乎没有Fe2O3的峰,同时SrFe12-O19、BaFe12O19、Sr0.5Ba0.5Fe12O19的峰一直增强,说明沉淀pH值较小时,溶液中的OH-先与Fe3+生成Fe(OH)3,在高温下会氧化生成Fe2O3,沉淀pH值增大后,Fe2O3与SrO、BaO会形成Sr2Fe2O5、BaFeO3-x,这与图3中Sr2Fe2O5、BaFeO3-x的峰有所增强相符合。

图3 不同沉淀pH下制备的锶钡铁氧体XRD图

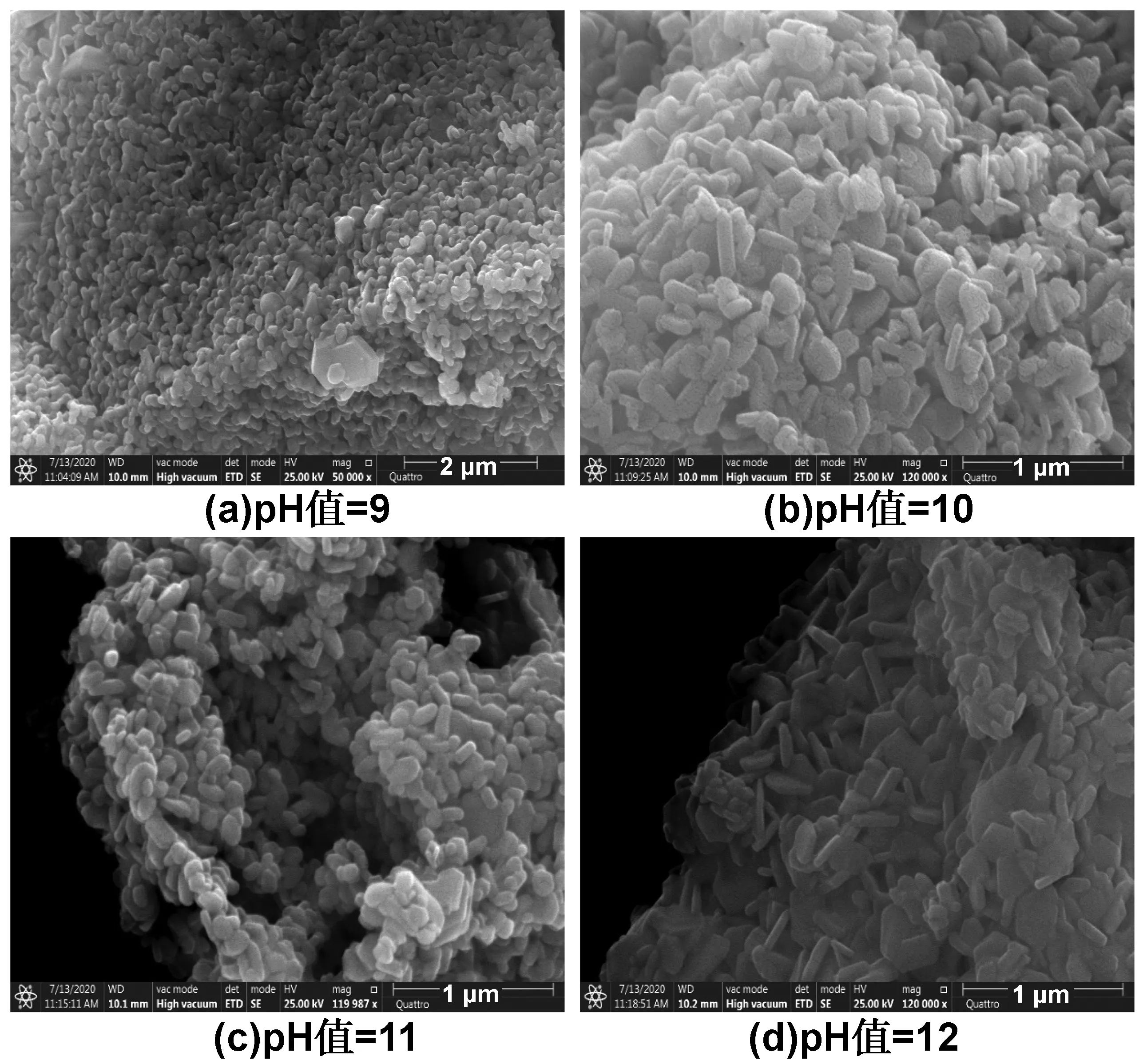

由图4可知,pH值为9条件下,铁氧体颗粒较小,还未长成六角或近六角片状形貌,随着pH值的增大,锶钡铁氧体生长成六角或近六角片状形貌,说明锶钡铁氧体是由单晶粒子延二维方向不断堆积,最终生长成具有六角片状的微观结构[20]。

图4 不同沉淀pH值下制备的锶钡铁氧体SEM图

2.3 焙烧温度对锶钡铁氧体制备的影响

由图5可知,沉淀pH值为12,焙烧时间为2 h时,焙烧温度高于800 ℃,制备的锶钡铁氧体XRD图显示无Fe2O3的峰,随着焙烧温度的升高,SrFe12O19、BaFe12O19和Sr0.5Ba0.5Fe12O19的峰逐渐增多或增强,而Sr2Fe2O5、BaFeO3-x的峰有所减弱。

图5 不同焙烧温度下制备的锶钡铁氧体XRD图

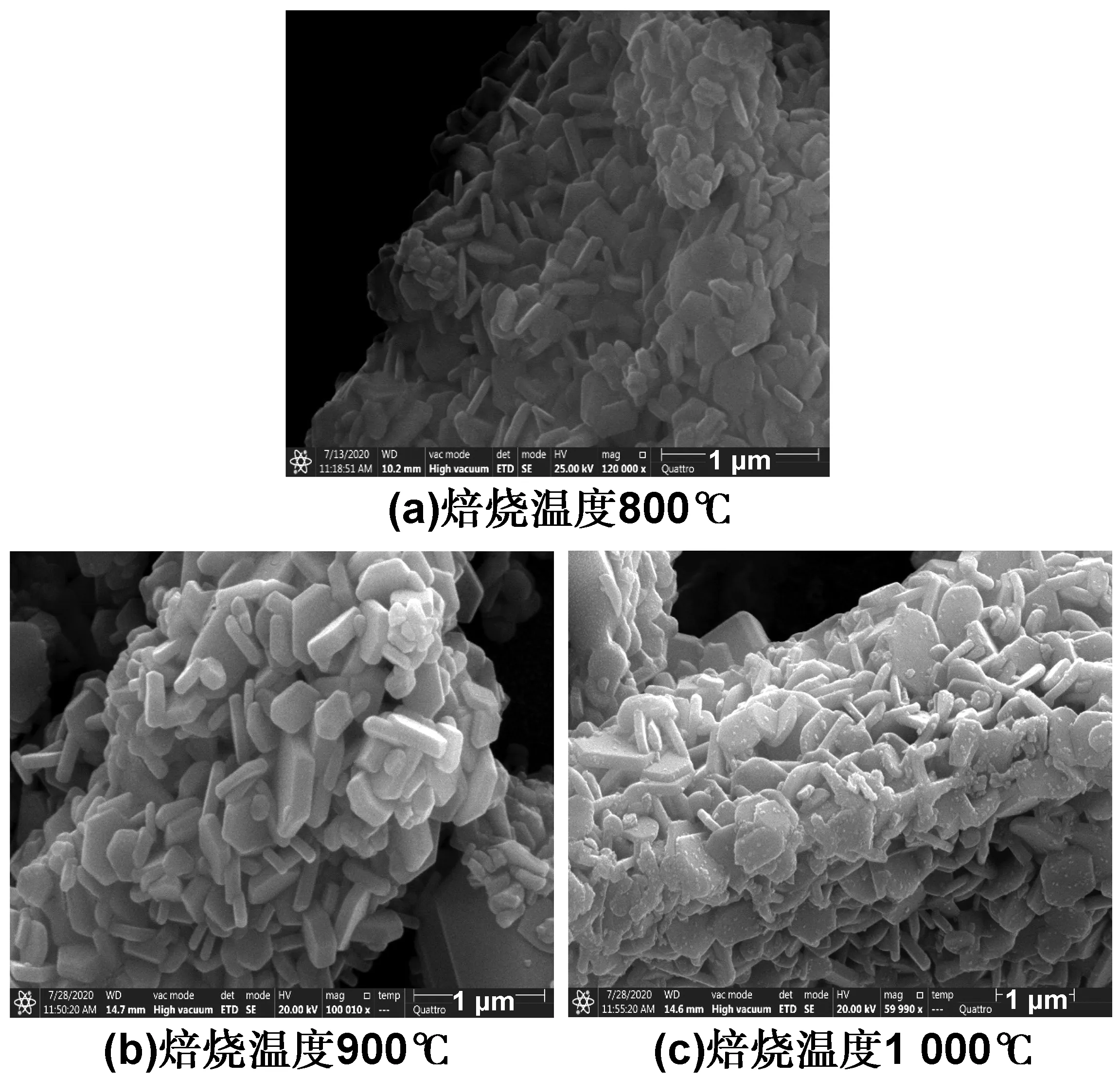

图6为沉淀pH值为12,焙烧时间2 h的条件下,不同焙烧温度下制备的锶钡铁氧体SEM图。由图6可知,焙烧温度为800 ℃时,制备的锶钡铁氧体有聚集,没有很好的分散开来,焙烧温度升高到900 ℃,可以发现锶钡铁氧体分散开来,六角或近六角片状形貌更明显,再继续升高焙烧温度至1 000 ℃,发现铁氧体表面有极小的颗粒,可能是焙烧温度过高引起的。随着温度升高,产物结晶程度越好,较高的结晶有序程度使得铁氧体单晶粒子更易延二维方向堆积生长,导致未反应小颗粒数量减少,晶粒变大变厚,生成较好的六角形貌[20]。

图6 不同焙烧温度下制备的锶钡铁氧体SEM图

2.4 焙烧时间对锶钡铁氧体制备的影响

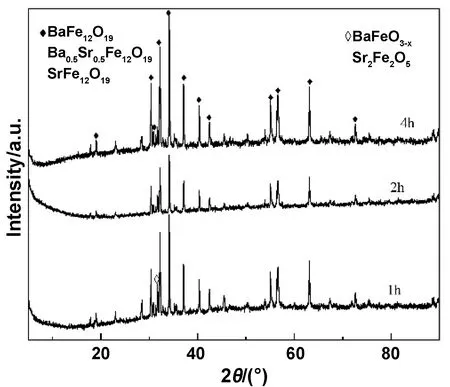

图7为沉淀pH值为12,焙烧温度900 ℃的条件下,不同焙烧时间下制备的锶钡铁氧体XRD图。制备的锶钡铁氧体XRD图都显示无Fe2O3的峰,当焙烧1 h后,出现Sr2Fe2O5、BaFeO3-x的峰,当焙烧2 h后,Sr2Fe2O5、BaFeO3-x的峰减弱,焙烧4 h后,Sr2Fe2O5、BaFeO3-x的峰基本消失,同时SrFe12O19、BaFe12O19和Sr0.5Ba0.5Fe12O19的峰有所增多或增强。

图7 不同焙烧时间下制备的锶钡铁氧体XRD图

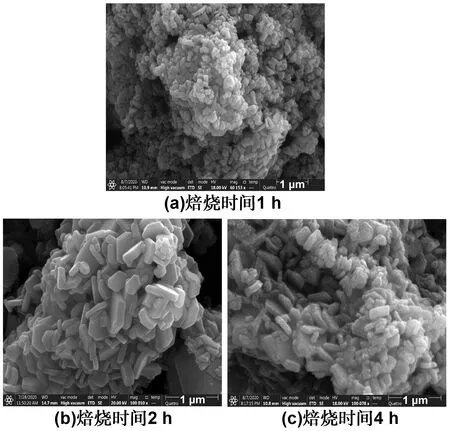

图8为沉淀pH值为12,焙烧温度900 ℃的条件下,不同焙烧时间下制备的锶钡铁氧体SEM图。当焙烧1 h后,制备的铁氧体团聚严重,还未生长成六角或近六角片状形貌;焙烧2 h后,铁氧体分散情况良好,生成了较好的六角或近六角片状形貌;再延长焙烧时间至4h,发现铁氧体又团聚在一起,且六角或近六角片状变薄,可能的原因是过长的焙烧时间使耗能增加,且不利于晶粒的进一步完善和生长[20]。

图8 不同焙烧时间下制备的锶钡铁氧体SEM图

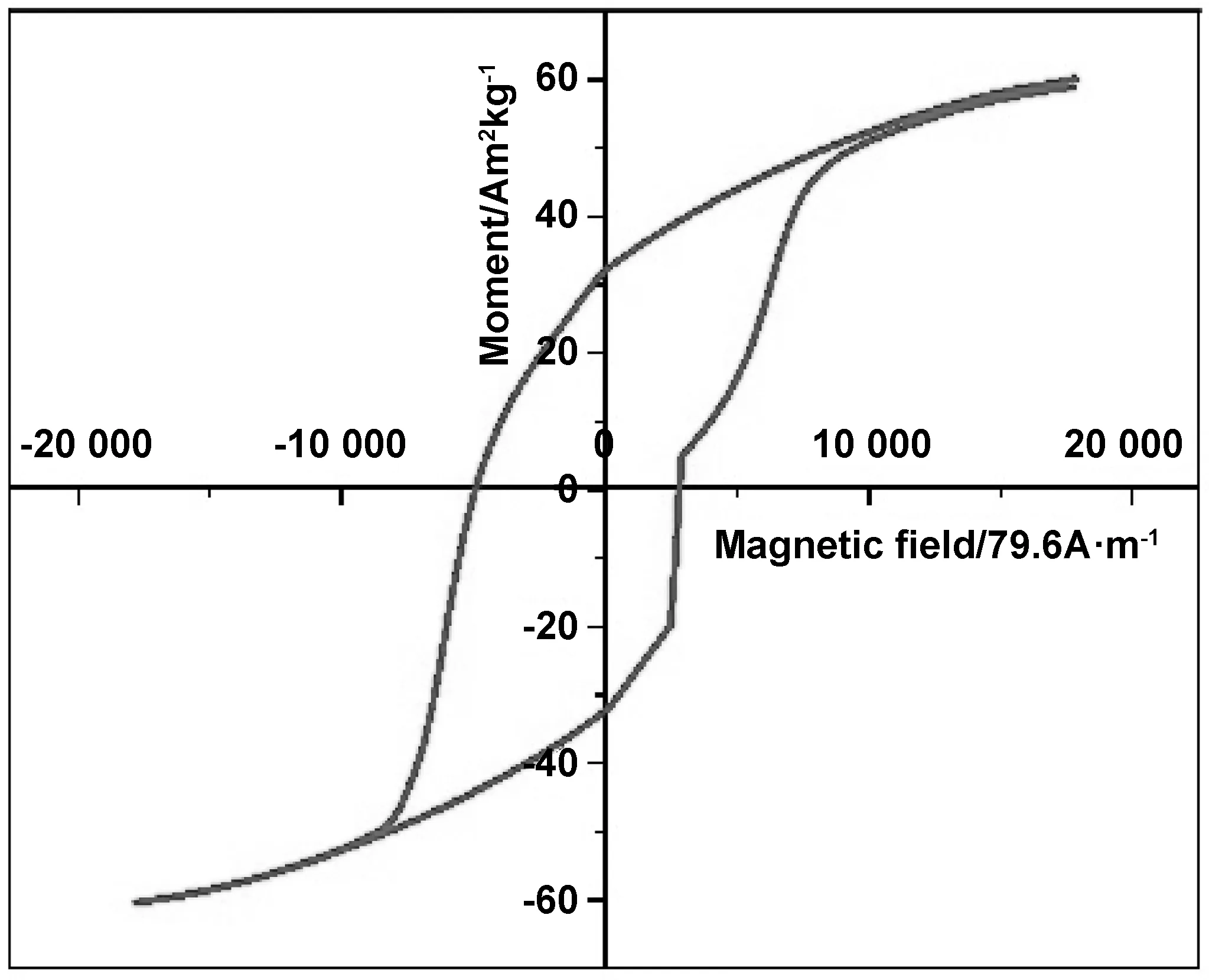

2.5 磁滞回线

图9为沉淀pH值为12,焙烧温度900 ℃,焙烧时间2h条件下制备的锶钡铁氧体的VSM图。制备的锶钡铁氧体的饱和磁化强度(Ms)为60.29 Am2/kg,剩余磁化强度(Mr)为32.16 Am2/kg,矫顽力(Hc)为308.08 kA/m,具有永磁体高饱和磁化强度(Ms)和高矫顽力(Hc)的特性。

图9 锶钡铁氧体磁滞回线

3 结 论

以重庆大足天青石锶废渣为原料,采用化学共沉淀法成功制备出具有六角或近六角片状形貌的锶钡铁氧体微粉材料,具有高饱和磁化强度(Ms)和高矫顽力(Hc)的特性。同时考察了沉淀pH、焙烧温度、焙烧时间对锶钡铁氧体的物相组成及微观形貌的影响。

实验结果表明:沉淀pH值和焙烧温度对锶钡铁氧体物相组成、微观形貌影响较大,当沉淀pH值为12、焙烧温度900 ℃、焙烧时间2 h时制备的锶钡铁氧体无杂相且呈明显的六角或近六角片状形貌。该条件下制备出的锶钡铁氧体饱和磁化强度(Ms)为60.29 Am2/kg,剩余磁化强度(Mr)为32.16 Am2/kg,矫顽力(Hc)为308.08 kA/m,具有永磁体高饱和磁化强度(Ms)和高矫顽力(Hc)的特性,与同等条件下Hou Chuanxin[23]等用纯物质制备出的锶钡铁氧体磁性能(Ms=47.6 Am2/kg,Mr=28.37 Am2/kg,Hc=360.51 kA/m)对比,饱和磁化强度和剩余磁化强度具有优势,矫顽力有待提高。