软弱风化薄基岩赋存特征及其采动覆岩破坏规律

2021-05-07宋立兵魏宏涛聂宇旭

宋立兵, 李 果, 魏宏涛, 聂宇旭

(1.神东煤炭集团公司技术研究院, 神木 719315; 2.中国矿业大学资源与地球科学学院, 徐州 221116)

在薄基岩及上部存在富含水层条件下开采,由于基岩易被导水裂缝带贯通,导致工作面突水、涌砂;另外,在基岩厚度很小的情况下,支架的附加荷载因上覆松散层随薄基岩垮落而增大,易导致压架事故发生。因此,研究薄基岩矿区基岩赋存特征、采动影响下薄基岩的变形破断及其运动规律以及在运动过程中与松散层间的相互耦合作用关系,对实现软弱风化薄基岩下的煤层安全开采,防止突水地质灾害,具有重要的意义。

薄基岩区采煤,主要水害来自风化带基岩水及上覆松散含水层的水。关于水体下采煤,不乏许多成功实例,一些矿区采用以隔离为主的措施,尝试建立帷幕改造以及对主要补给水源的水力通道进行阻断[1],局部疏干为辅;对采煤工艺进行改进,减小导水裂缝带高度[2-3];对松散层底部保护层完整度,有无隔水层和隔水黏土层的厚薄情况进行分析研究[4-6],研究方法包括物理模型和数值模拟等用于分析覆岩破坏[7-10];物探方法及其主要应用也被用于矿山安全生产[11-12]。

现重点对研究区水体类型特征、岩层赋存条件及上覆岩层的水文地质条件、地层结构分析,并根据地质采矿条件利用相似材料模型试验、数值模拟预测移动破坏规律,分析覆岩垮落带、导水裂缝带的高度、空间形态,并对煤层安全开采进行评价,提出相应的防治水措施。

1 软弱风化薄基岩赋存特征

锦界井田内构造简单,地层平坦,缓缓向北西倾斜的单斜构造,倾角小于1°。无褶皱和岩浆活动,除前期物探查明的三条高角度正断层F1、F2和F3外,无大型波状起伏。经实际的采掘工作揭露情况来看,F2和F3断层并不存在,F1断层也位于井田边界及以外,因此区内并无落差较大的断层存在。

锦界煤矿31114工作面地表上覆第四系风积沙。地层结构自上而下为:砂层厚3.75~50 m,总体趋势由切眼到回撤通道逐渐变薄,90联巷附近最厚为50 m,J405号钻孔附近最薄为3.75 m,岩性以浅黄色、褐黄色细砂、粉砂为主,分选较好,磨圆度较差。下伏土层厚0~79.3 m,总体趋势回撤通道附近最厚为79.3 m,工作面中部J405、J406号钻孔附近为天窗区。直罗组风化基岩厚4.32~42.02 m,工作面中部较厚,向两侧逐渐变薄,最薄处在回撤通道附近约4.32 m,岩性组成主要为巨厚层状黄灰、局部紫杂色中-粗粒长石砂岩,分选良好,多为滚圆度次棱角状。3-1煤正常基岩厚28.24~56.61 m,JB303-1附近最薄为28.24 m,最厚处在运顺65联巷附近,厚度为56.61 m。

工作面水文地质条件如下,上覆含水层包括砂层和风化基岩含水层,31105~31112工作面的回采和长期疏放水的效果较为明显。风化基岩含水层厚4.32~42.02 m,全区分布,其中回撤通道附近区域最薄,为工作面回采时直接充水水源,补给水源较充足。

2 相似模拟试验

2.1 实验设计

试验以研究区煤矿31114工作面薄基岩综采工作面为研究背景,该工作面开采3-1煤层,煤层埋深91 m,基岩(包括风化基岩)厚45 m,松散层厚46 m,采高3 m,工作面设计走向长369 m,倾斜长526 m。

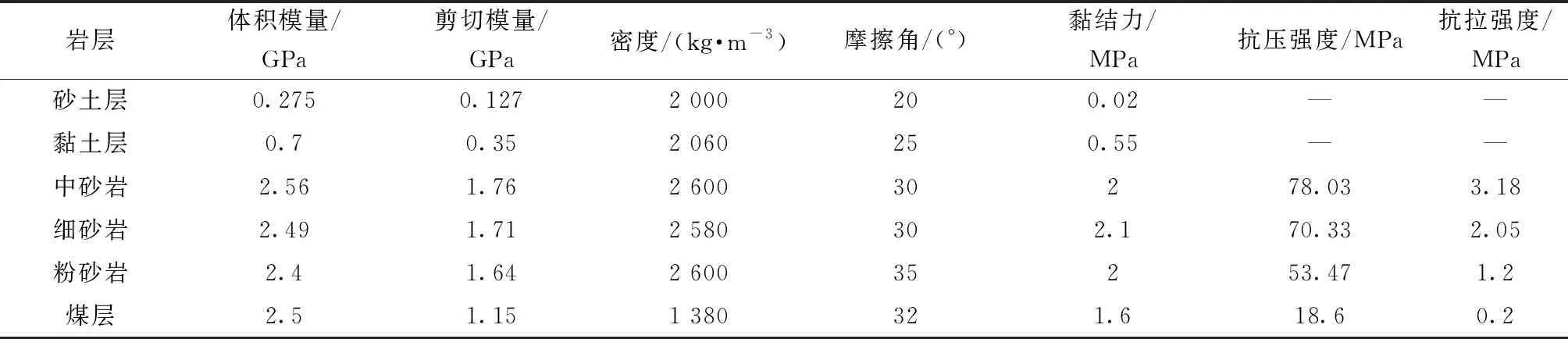

模型采用二维试验台,按 1∶100的几何比沿煤层走向对某一剖面进行模拟,模型尺寸长260 cm、宽30 cm、高80 cm。上覆未模拟的岩土层所施加的应力采用外部荷载补偿。研究区主要的地层及岩性力学参数依据勘探及室内物理力学指标确定,如表 1所示,根据原型确定模型线性相似常数100,时间相似常数10,容重相似常数 1.67,应力及强度相似常数均为167。

为使得实验更符合实际煤层开采情况,在搭建的模型两端各留设50 cm以上的煤柱,以此减小误差,实验的出的数据更具有参考性。开挖方向由左向右,沿着巷道向前推进,在模型上开采厚度为3 cm,相当于实际采厚的3 m,每隔2 h工作面向前推进5 cm,相当于每天6 m的开采量,以右侧巷道为停采线。

为了更加清楚地观测模型地变形情况,在其表面沿煤层走向分层布置位移测点,采用ET-02型电子经纬仪进行实时观测,对煤层开挖时的上覆岩层垮落带及导水裂缝带的发育情况进行记录,并用相机系统记录每次开采时上覆岩层的移动变形情况,然后利用数字图像处理的方法,得出煤层顶板的移动变形值。

表1 覆岩力学性质指标Table 1 Mechanical properties of overlying strata

2.2 结果分析

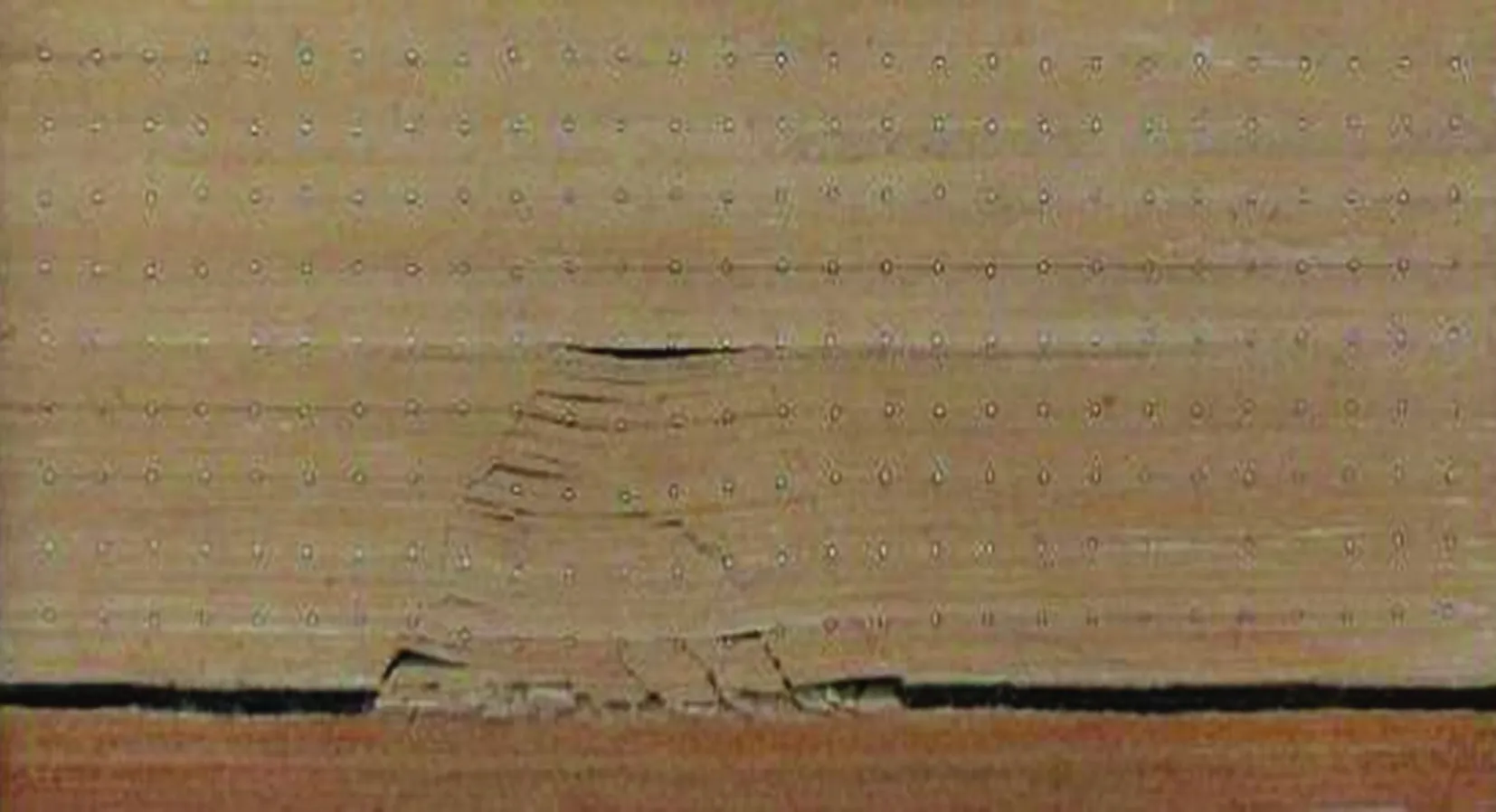

当煤层开采时,上部岩层由于缺少下部煤层的承载力,应力状态发生改变,岩层发生松动。随着工作面向前推进,与煤层直接接触的岩层悬跨度逐渐增大,造成顶板位移、离层,当岩层达到其极限破坏断距时发生断裂垮落,上覆岩层沉降量也随之增大,推进距离与顶板位移量呈正相关。工作面推进时岩层变形、破坏、垮落如图1所示。

图1 模型中3-1煤开采110 m时覆岩破坏情况Fig.1 Overburden failure of model 3-1 when 110 m mining advance

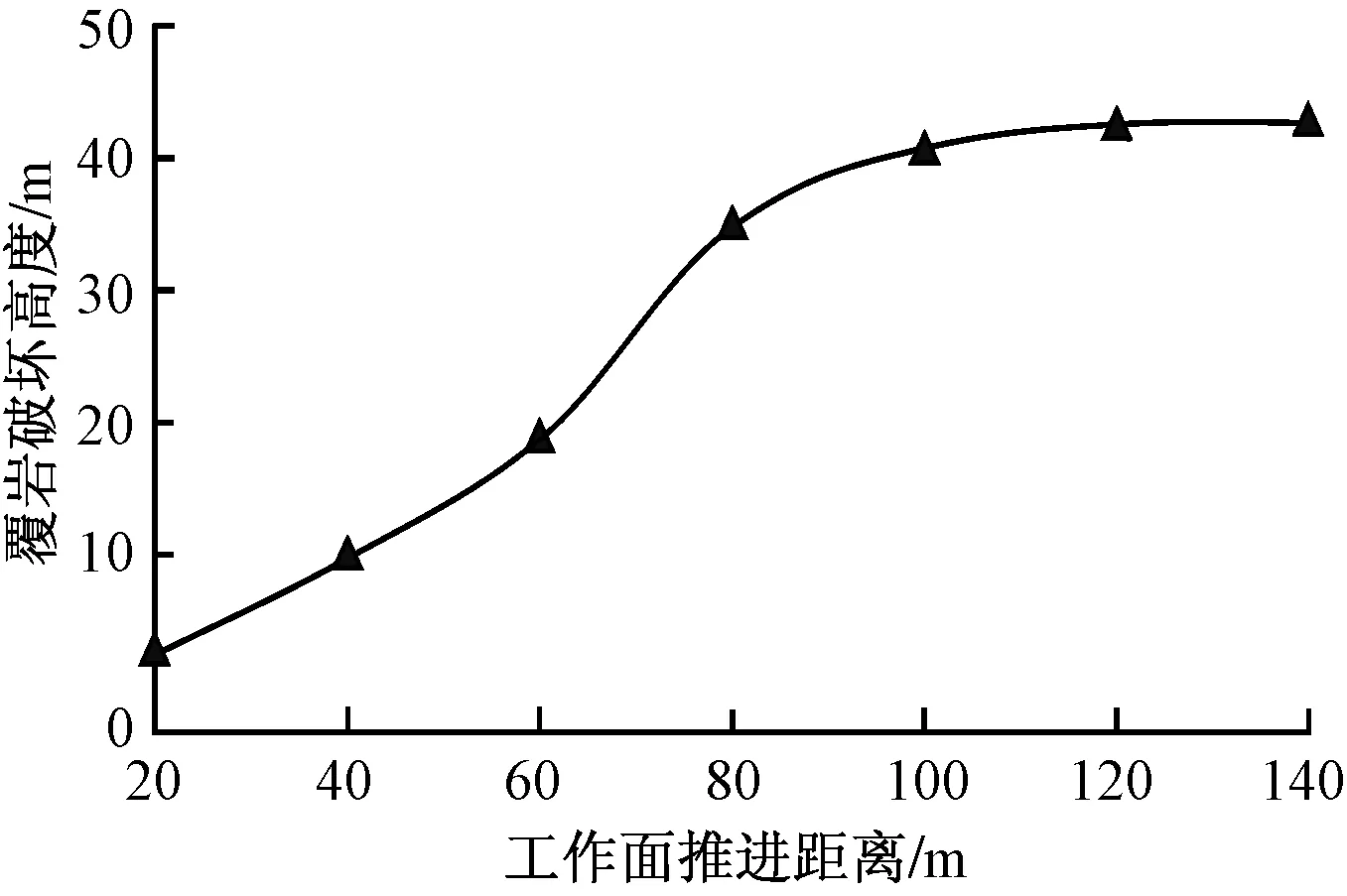

当工作面推进20 m时,观测到部分测点发生移动,向前推进50 m时,直接顶垮落,岩层破裂高度为15 m;工作面推进80 m 时,第2次垮落发生,未垮落的岩层中产生裂缝,岩层破裂高度增加至35 m,开切眼一侧附近与工作面端部有竖向裂缝出现,在中部断裂的上部垮落岩层在两端形成铰接结构。此时垮落岩层已至基本顶。工作面推进到110 m时,基本顶再次垮落,岩层破坏高度增加至40 m,与上部岩层局部脱离,脱离高度约1.2 m。顶板裂隙发育高度在开采过程中的变化曲线如图2所示。

图2 工作面推进过程中覆岩破坏高度的变化Fig.2 Changes of overburden failure height during the advancement of working face

上覆岩层以层或组的方式进行移动,模型顶板岩层产生2.8 cm的下沉量(相当于实际2.8 m)。随着工作面推进,上覆岩层塑性区不断扩大,在纵向和横向上快速发育。上覆岩层中强度高的岩层仍作为整体进行移动,强度低的薄岩层依附于未破碎的整体进行运动。煤层直接顶范围内的岩体受采动影响较大,随着工作面的推进相继垮落,而直接顶上部岩层受下部尚未垮落的直接顶承载作用未立即垮落,当工作面继续向前推进,直接顶的大面积垮落使得基本顶下方悬空,达到其极限破坏断距,继而垮落。垮落带及裂缝带高度不会向上无限扩张,当工作面推进超过一定范围时发育基本停止。

2.2.1 垮落带

工作面采煤结束,待模型稳定后实施观测,测得垮落带高度为 8~10 m,为采高的2.7~3 倍,工作面前后方垮落岩石与水平面形成的夹角分别约为58°和70°。下位岩层垮落带因垮落破碎及上部岩层的压砸作用,呈现不规则形态,这部分岩层厚度为煤层采出厚度的1.5~2.0倍;上位老顶因厚度、强度相对较大,不易破碎而整体垮落,形成规则垮落带,其结构相对稳定,老顶在垮落过程中与已垮落岩石相作用,形成类似“半拱式”的折断结构。

2.2.2 裂缝带

裂缝带位于垮落带上部,相较于垮落带受采动影响稍小,此区域岩层层次性保持完整,内部裂隙广泛发育,部分裂隙贯通岩层,沟通上部含水层。此外,层与层之间部分发育有层间裂隙。这些裂隙随着采动的变化而开闭,裂缝带内岩块呈规则排列。裂缝带在开切眼附近的发育高度为42 m左右,在靠近停采线的40 m,分别约为采高的14倍、13.3倍。

2.2.3 弯曲下沉带

此区域自裂缝带直至地表,发生整体性的缓和移动,岩体结构与天然状态基本相同,岩层中无竖向裂隙产生。

3 离散元模型与覆岩运动规律分析

3.1 模型的建立

采用UDEC(universal distinct element code)对开采过程中上覆岩层运动规律进行研究。以研究区综采工作面走向剖面为现场模型,建立数值模型,以矿区生产地质条件为依据,对煤层采厚为3.0 m的情况进行模拟,确定本模型顶煤块度为0.5 m×0.5 m(宽×高),直接顶及老顶模拟厚度分别为10 m和8 m,模拟老顶断裂步距15 m。整个模型尺寸300 m×235 m(长×高),对底边界及左右边界分别从垂直和水平进行固定。同时考虑表土层厚度、力学性质、基岩厚度及采高等变化对上覆岩层运动的影响。

材料本构模型为摩尔-库仑模型,计算采用的岩石力学参数与物理模型相同,如表1所示。

3.2 覆岩的运动规律

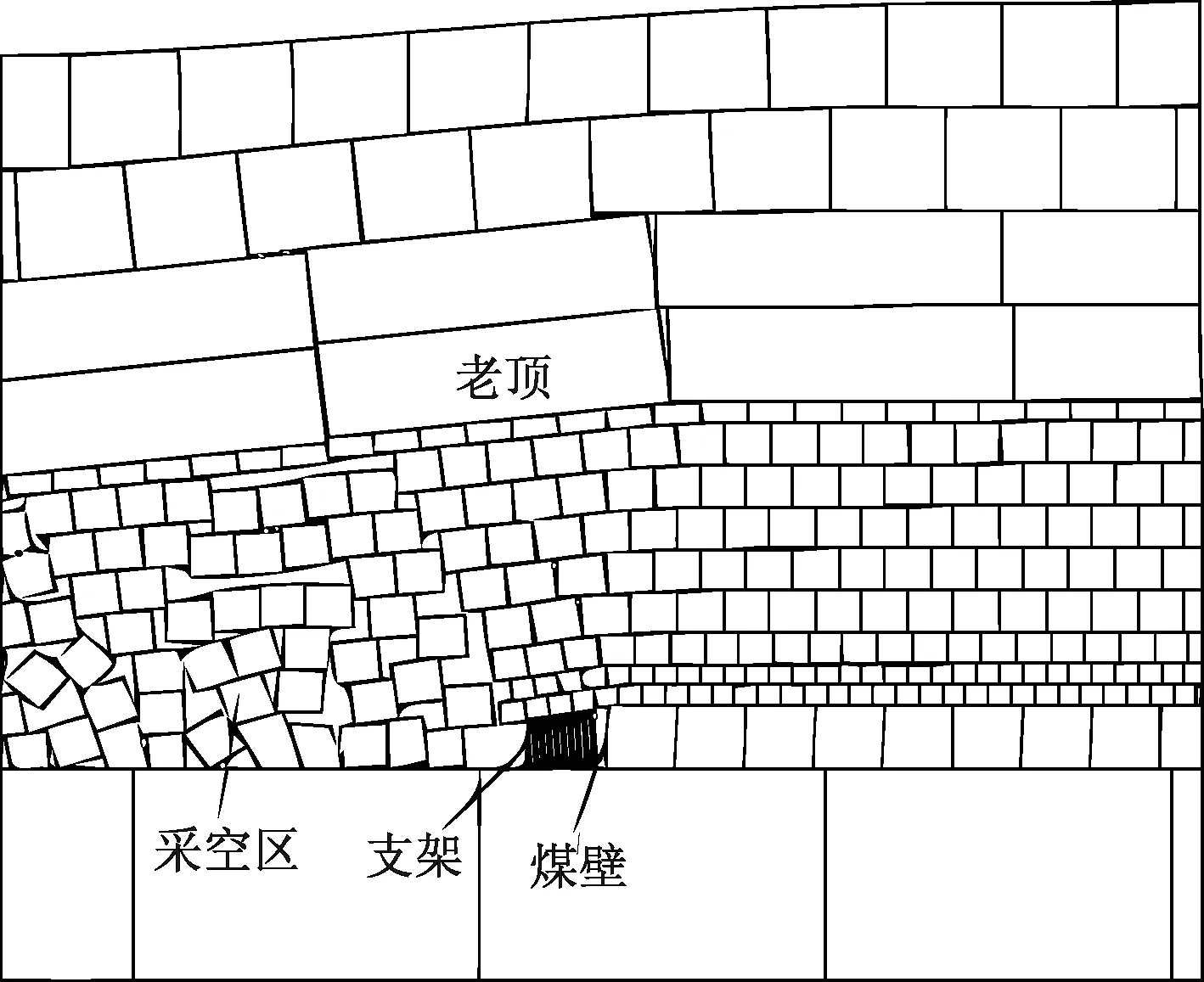

模拟采高3.0 m,支架工作阻力为6 000 kN,基岩厚度为45 m,建立数值模型,如图3所示,分别模拟工作面初次来压,周期来压及正常推进时候的情况,比较它们之间的上覆岩层运动变化规律。

图3 顶板移动规律Fig.3 Status of roof movement

随着开采宽度的加大,上方老顶岩块在工作面第一次周期来压时岩梁发生折断,随着折断的岩梁回转下沉、挤压、与临近岩块咬合而形成半拱状的“砌体梁”结构,结构可能暂时进入稳定状态。但当工作面继续向前推进,咬合的岩块又将再次分开,老顶发生规律性的破断,并且会一直处于“稳定-失稳-再稳定”的状态之中,造成工作面周期性的来压现象。

支承压力峰之点处于工作面前方4~12 m范围内,相较于厚基岩在15~25 m内出现峰值点有所后移;且支承压力分布范围也由40~50 m减少为12 m左右。因老顶的“砌体梁”结构具有一定的稳定性,承载了上覆岩层的部分荷载,使得下方采空区垂直应力降低,且部分区域应力值表现为非负,采空区后方也因此表现出应力集中的现象。

当老顶第一次周期来压时,工作面前方支承压力最大,应力集中系数略大于2;老顶周期来压时因直接顶垮落不充分,与老顶之间产生离层,造成老顶岩梁活动空间增大,因此支承压力最大值及影响范围都比初次来压时略大。工作面正常推进时上述情况不会发生,使得前方支承压力明显小于老顶初次来压时的支承压力,支承压力集中系数仅为1.6左右。

3.3 基岩厚度变化的影响

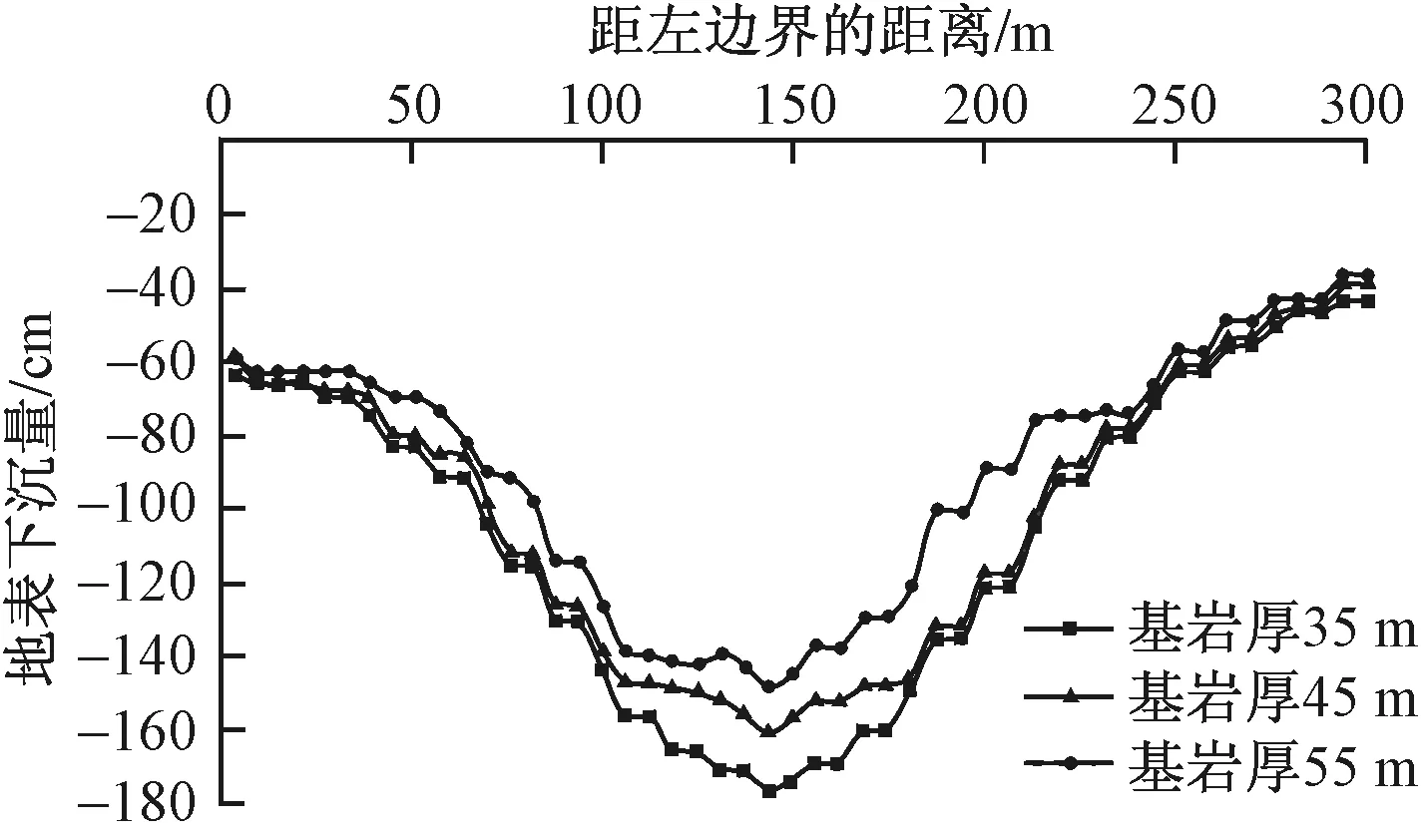

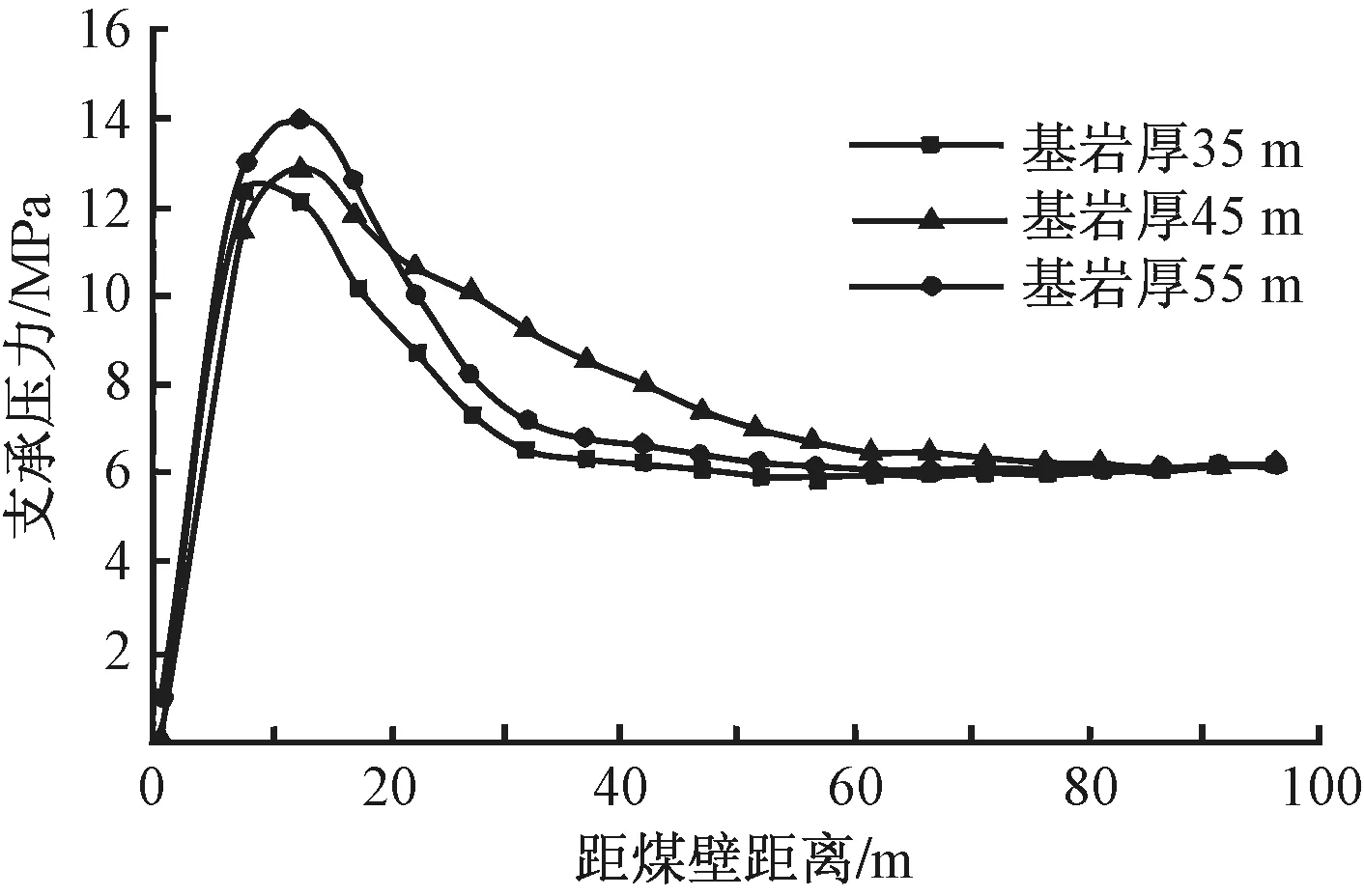

考虑到矿区各工作面基岩与松散层厚度的变化情况,设计模拟采深不变,均为91 m,基岩厚度变化,分别为35、45、55 m,比较基岩上覆松散层厚度变化对基岩活动规律的影响。沿走向剖面的地表沉陷状况及工作面前方支承压力分布如图4、图5所示。

图4 基岩厚度变化对地表下沉的影响Fig.4 The impact of surface subsidence on bedrock thickness change

图5 不同基岩厚度工作面前方支承压力分布Fig.5 Abutment pressure distribution of the different bedrock thickness

由于软弱风化的岩层在开采过程中无法形成稳定的大型结构,因此顶板岩层会裂成小段并坍塌。由图4可知,基岩越薄,地表下沉量越大。在工作面推进0~100 m范围内,不同基岩厚度对地表下沉量的影响并没有拉开太大差距;在100~200 m,不同基岩厚度引起的地面下沉量差异明显;随着继续推进,其差异逐渐缩小。

由图5所示,不同厚度的基岩带给工作面前方支承压力的差异在0~12 m内并无太大体现,且不同厚度基岩造成的压力峰值均出现在12 m处,约为原岩应力的2~3倍,在12~60 m处,支承压力分布有着显著差异,随着继续推进,差异减小,甚至无差别。

综上,基岩厚度越薄,地表下沉量越大,对工作面前方的支承压力越小。且由图4、图5中基岩厚度为45、55 m的曲线可知,在45~55 m有一临界厚度。

3.4 覆岩破坏高度的确定

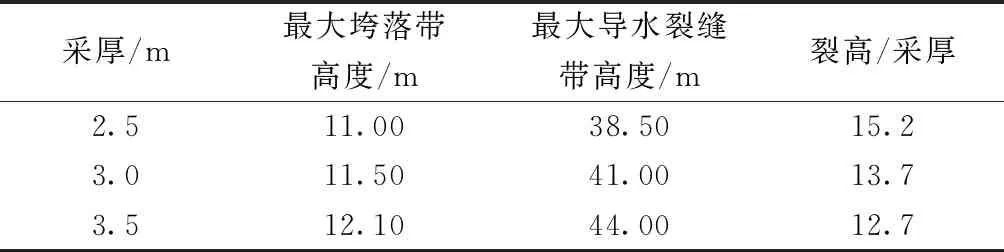

根据数值模拟,并结合国家煤炭工业局《建筑物水体铁路及主要井巷煤柱留设与压煤开采规程》,综合确定了覆岩垮落带和导水裂缝带高度,如表2所示。

结合模型试验、数值模拟和理论计算,当采煤厚度为3 m时,垮落带和导水裂缝带的高度分别为11.5 m和42 m,裂采比为14。

表2 工作面覆岩破坏高度Table 2 Destruction height of overburden in working face

覆岩破坏高度沟通了风化基岩含水层,该层为工作面主要含水层,为安全开采,工作面采前施工疏放水钻孔50余个,完成钻探总进尺4 271.9 m,钻孔累计泄水量约92.5×104m3。由地面水文观测孔观测结果可知,施工疏放水前后水位降深5.6 m左右,水位还在继续下降,说明有效的降低了含水层水头高度,大量疏放了工作面风化基岩含水层水的静水量,确保了开采安全。

4 结论

(1)软弱风化薄基岩顶板的特点是稳定性差,胶结作用弱;薄基岩下开采,基岩层不能形成稳定的大型结构,覆岩破坏规律和“三带”的发育不同于正常厚度的基岩。

(2)经综合计算,软弱风化薄基岩下采煤,当采高为3 m时,垮落带和导水裂缝带的高度分别为11.5 m和42 m,裂采比为14;采煤工作面前方支承压力峰值在工作面前方4~12 m内。

(3)根据矿井地面水文观测孔观测结果,施工疏放水能够有效地降低含水层水头高度,因此疏放工作面风化基岩含水层水的静水量,做好防排水准备工作,及时抽排工作面、巷道积水,将有助于预防水害事故的发生。