基于远程控制的轨道式田间秧苗运输车设计与试验

2021-05-07付晓明王泽东赵越张博

付晓明,王泽东,赵越,张博

(1.黑龙江八一农垦大学工程学院,大庆 163319;2.黑龙江八一农垦大学电气与信息学院)

水稻是我国主要粮食作为之一,为提高水稻种植工作效率,其机械化种植技术已经逐渐取代人工插秧,基本实现了水稻全程机械化的作业水平[1-2]。但将秧苗从田间地头向插秧机作业位置运输仍主要依靠人工搬运方式为主[3],不仅浪费大量时间、降低插秧作业效率,也增加了劳动强度和作业成本[4-5]。目前水稻秧苗田间运输技术相关研究逐渐被国内外学者和相关研究人员广泛关注[6-8]。国外秧苗的运输主要包括两个方面,对于欧美大部分国家以水稻直播栽培技术为主,主要采用轮式车辆将稻种从仓储位置向田间运输的方式以满足直播需求,其运输便捷、人力成本较低[9-10];对于水稻移栽技术发展较成熟的日、韩等国家,其为解决秧苗运输问题,一方面通过长毡技术育插秧,使秧苗卷后体积减小到传统土壤苗床培育的20%,以便于运输[11];另一方面通过合理规划与农田连接的田间运输道路,实现育秧棚到插秧机作业位置的最优衔接,以提高作业效率、降低人工搬运秧苗的运输成本[12-13]。而我国水稻种植规模较大,田间环境复杂,采用田间规划的方法难以满足实际秧苗运输需求。2014 年,傅克斌等[14]对秧苗从大棚到本田的运输问题进行研究并建立了优化模型,利用遗传算法求得秧苗从大棚到本田的最优运输方案。2016 年,申屠留芳、巩尊国等[15-17]为解决田间向插秧机运输秧苗的问题,设计了柴油机驱动的水田轮式秧苗运输机,实现了水稻秧苗的田间机械化运输。但行走轮会对水田泥浆和田埂造成一定程度的损害,影响插秧作业。

综上所述,目前无论利用轮式、履带式运苗车或是规划运输路径方法都难以满足秧苗田间运输要求。因此,研究提出一种基于远程控制的轨道式田间秧苗运输车,通过在水稻田埂上布置运输轨道,采用基于远程无线通讯模块的PLC 控制方法,利用蓄电池和直流伺服电机为运输车提供动力,实现秧苗从田间地头向插秧机作业位置的运输,满足秧苗向插秧机及时补给的需求,提高作业效率。同时也避免传统机械运输方式对水田的破坏与燃油动力对环境污染等问题。

1 总体设计与工作原理

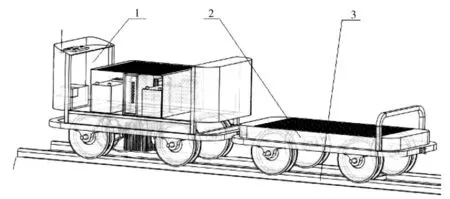

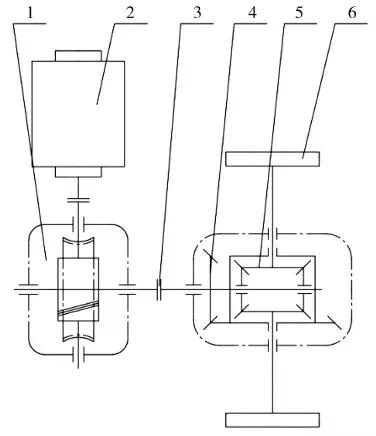

为了满足水田田间运输秧苗的要求,单次运输可满足插秧机工作时最大装载量的需求,结合水田工作环境、各水田区块间作业的实际情况,因此采用轨道运输的方式。通过在田埂上铺设运输轨道,由牵引车提供动力,牵引秧苗装载车组运输秧苗,从而实现从田间起始点到水田各区块间的秧苗运输作业。秧苗运输车总体主要由运苗牵引车、秧苗装载车和运输轨道三部分组成(如图1 所示)。

图1 秧苗运输车总体结构Fig.1 The overall structure of seedling transporter

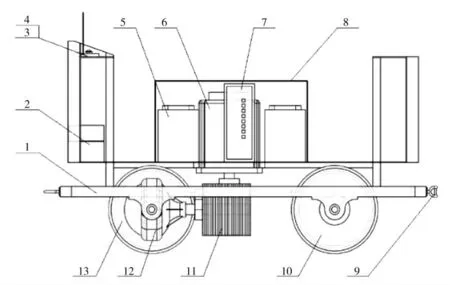

其中运苗牵引车的具体机械结构如图2 所示。主要包括车体机架、行走轮、轮轴、PLC 控制器、AB433 无线通讯模块、车载控制台、伺服器驱动器、直流伺服电机、蓄电池组、减速器、前桥总成、前后牵引装置等部分组成。

工作原理:考虑到操作安全性和实际运苗需求,运苗牵引车具有车载手动操作和远程无线操作两种控制方式,牵引车工作时具有前进、后退和停止三种工作状态。当需要田间运输秧苗时,提前在田间装苗起始点到田埂上铺设运输导轨,牵引车置于运输导轨上,牵引车与运苗车由牵引装置连接,可牵引多组运苗装载车,将需要运输的秧苗置于运苗装载车上。启动车载主控开关,操作人员控制遥控器前进按钮发出控制信号,牵引车无线接收模块接收控制信号,PLC 控制器接收信号并发出控制指令到伺服驱动器,伺服电机正向旋转并通过减速器和差速器控制驱动轮前进。当牵引车到达指定位置后,遥控器发出停止信号,牵引车停止,可进行秧苗卸载作业。当一次秧苗卸载结束后,控制遥控器发出返回控制指令,伺服电机反向旋转,驱动牵引车倒退行进返回至田间装苗起始点,完成一次运苗作业。

图2 运苗牵引车主体结构图Fig.2 The main structure of the seedling tractor

主要技术参数:牵引车采用前轮驱动的双轮驱动方式,为保证运输的安全性牵引车设计最大行走速度为1 m·s-1;牵引车最大载重量为400 kg、轮距240 mm、轴距360 mm;最小离地间隙110 mm。

2 动力系统选择

由于采用燃油发动机作为动力系统,存在质量和体积较大,牵引车搭载燃油发动机易破坏田埂,不利于在田埂轨道运输,同时会对环境造成污染。为了达到控制牵引车的要求,解决田间难以架设输电线路的困难,因此选用48 V 蓄电池组提供电力,选用直流伺服电机作为动力来源。

根据总体设计参数,由《机械设计手册》查得[18],表面淬火圆柱车轮与钢轨摩擦系数k=0.05。

其中:k为摩擦系数,N为车轮对轨道正压力,R为车轮半径

根据滚动摩擦力计算公式(1)确定牵引车满载所需最大牵引力。

其中:M为车轮扭矩,n为车轮转速

根据功率计算公式(2)确定牵引车所需的有效功率为1.95 kW。

从电机到车轮之间传动包括:弹性联轴器、闭式蜗轮蜗杆传动、闭式圆锥齿轮传动、滚动轴承。计算传动装置得总效率η=0.75

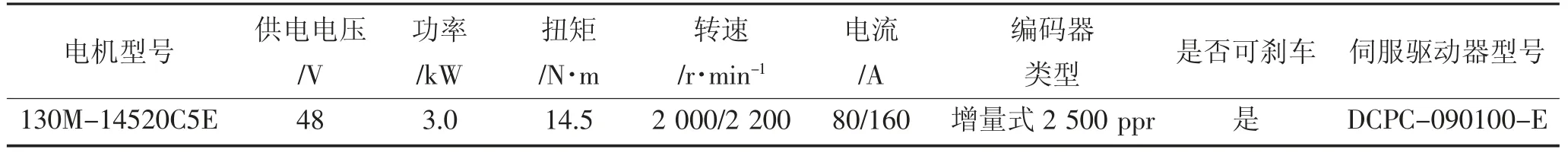

将式(2)带入式(3)得,求得伺服电机所需功率为2.6 kW。因此,选用130M-14520C5E 型直流伺服电机,主要技术参数如表1。

表1 伺服电机主要技术参数Table 1 Main technical parameters of servo motor

3 控制系统设计

根据田间作业要求,牵引车控制系统应具备远程无线控制和车载手动控制功能。为此选用艾宝测控技术有限公司生产的AB433E 无线终端作为控制信号输入。该控制器遥控信号发射器和接收器组成。接收机放置在牵引车控制箱中。接收器输出的遥控信号为继电器开关信号,接入24 V 电源,作为PLC控制器的输入控制信号。

图3 PLC 控制电路Fig.3 PLC control circuit

PLC 控制电路如图3 所示,由于利用PLC 实现系统控制方便、体积小、抗干扰性和可靠性较高,研究选用西门子S7-200(CPU 221)可编程控制器。开关SB1 为遥控和手动切换控制开关,SB2、SB3、SB4分别为无线接收器输出的牵引车前进(伺服电机正转)、后退(伺服电机反转)和停止(伺服电机停转)开关量输入信号。SB5、SB6、SB7、SB8 分别为车载手动控制牵引车前进、后退、停止和急停开关量输入信号。PLC 接收控制信号后通过输出接口向伺服驱动器发出控制信号,驱动伺服电机执行不同工作状态。

4 传动系统设计

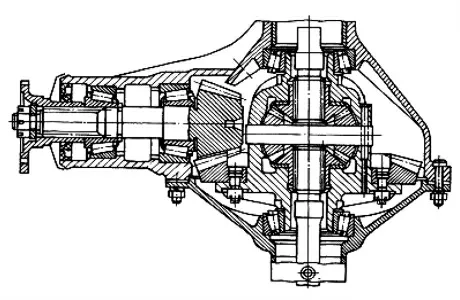

牵引车需要伺服电机为自身行走和秧苗装载车牵引提供动力,并且要考虑秧苗运输的行驶速度、牵引力以及牵引车的体积和结构紧凑性的要求,因此需要传动系统改变电机输出轴的旋转方向和速度。伺服电机输出轴与蜗轮蜗杆减速器输入轴连接,蜗轮蜗杆减速器输出轴通过弹性联轴器与锥齿轮减速器连接,驱动前桥差速器(如图4 所示)工作,从而实现双驱动轮运转,整机的转动方案如图5 所示。

图4 前桥总成Fig.4 Front axle assembly

图5 牵引车传动系统示意图Fig.5 Schematic diagram of the tractor drive system

根据电机转速、车轮直径和牵引车设计行驶速度确定总传动比为:i=21。根据《机械设计手册》推荐传动比,初选涡轮蜗杆传动比为i1=9.5。

根据传动比计算公式(4)确定锥齿轮传动比i=2.2

4.1 涡轮蜗杆传动

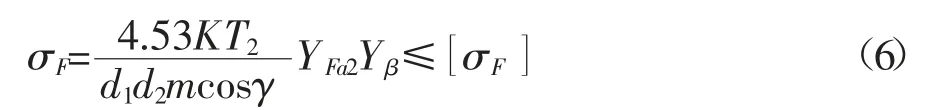

根据转速和传动功率,蜗杆采用45 钢表面淬火,硬度为>45HRC,涡轮采用ZCuSn10P1 铸造。根据齿面接触疲劳强度计算公式(5)进行设计,再校核齿根弯曲疲劳强度。

根据设计要求和分配传动比,按z1=4,取效率η=0.9,计算涡轮扭矩T2,并确定载荷系数K、弹性影响系数ZE,接触系数Zρ、许用接触应力[σH]。

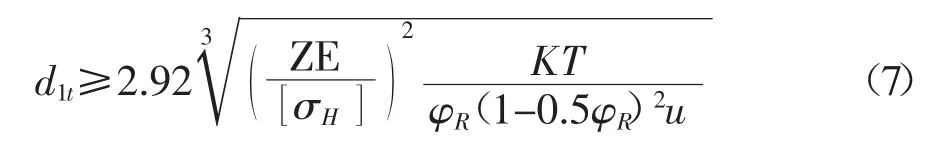

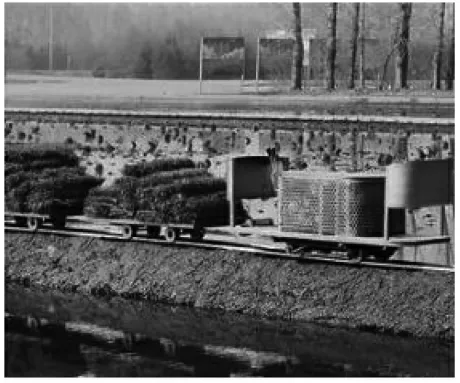

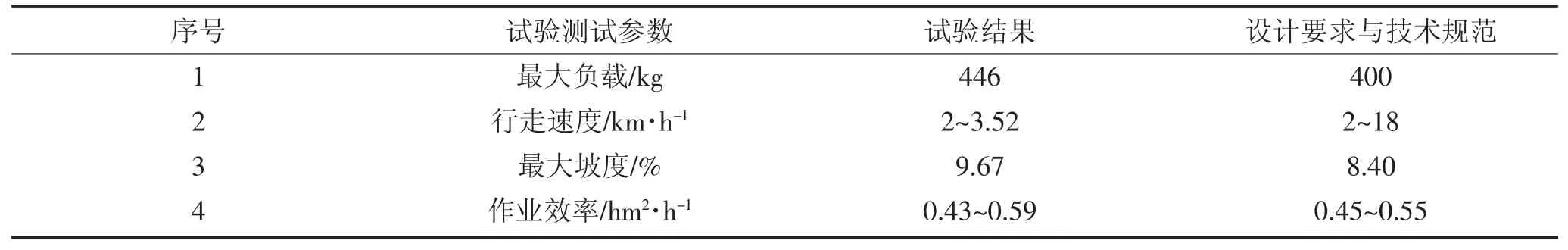

经计算,取中心距80 mm,m=3.15,蜗杆分度圆直径d1=35.5 mm,d1/a=0.44,根据圆柱蜗杆传动接触系数Z(ρ如图6)Zρ′=2.7 图6 圆柱蜗杆传动接触系数Fig.6 Contact coefficient cylindrical worm drive 根据弯曲疲劳强度公式(6),校核齿根弯曲疲劳强度。根据ZCuSn1P1 材料涡轮应力[σF]′=56MPa和寿命系数KFN,计算[σF]=KFN[σF]′=32.055。根据公式(6)可得,σF=15.69< [σF] 因此弯曲强度满足设计要求。 根据通用减速器设计要求,因此主传动齿轮精度取8,材料选择小齿轮选择40 cr 齿面硬度280 HBS,大齿轮45 号钢调制齿面硬度280 HBS。 根据齿面接触疲劳强度公式(7)计算锥齿轮的相关参数。 锥齿轮主要参数:分度圆直径d1=45 mm,d2=99 mm,模数m=3,分锥角δ1=24.44°,δ1=65.56 °锥距R=54.37 mm。 由弯曲强度设计公式(8)校核齿根弯曲疲劳强度 取安全系数SF=1.25 经计算,σF=80.23MPa≤ [σF]1,σF2=76.86MPa≤[σF]2 满足齿根弯曲疲劳强度,所选参数合适。 为了测试样机性能,整机试验方法参考农业机械生产试验和轨道车技术条件相关国家标准[19-21],综合选取影响整机性能的主要参数:最大负载、行走速度、最大负载时能通过的最大坡度、作业效率,样机性能试验采用单因素田间试验方法。 试验条件:田间试验地点在黑龙江七星农场;时间为2020 年5 月10 日,天气晴朗,试验样机工作状态良好;试验田面积为6.3 hm2,田埂台面宽度平均310 mm,埂高300~350 mm,最大坡度8.4%。在田埂台面铺设运输轨道(如图7),轨距与轮距一致。 试验检查仪器主要包括:激光测距仪(型号FLUKE-419D,精度+/-1 mm),坡度测量仪(型号XL-360,精度0.1 °)功率分析仪(型号AN8721PV3,精度0.1%),电阻应变仪器(型号ASMC1-9,精度0.1 με)。 图7 铺设运输导轨Fig.7 Laying rails on the ridge 图8 轨道秧苗运输车试验Fig.8 Testing for rail-type seedling transporter 轨道式水稻秧苗运输车试验结果如表2 所示。 表2 轨道式秧苗运输车试验结果Tabel 2 Test results of rail-type seedling transporter 由表2 试验结果可知,轨道式秧苗运输车最大负载446 kg,单次运输秧苗数量约50 盘,最大行走速度3.52 km·h-1,作业效率可达0.59 hm2·h-1,是人工搬运秧苗效率的26 倍左右。整机作业性能指标达到预期要求,满足设计要求和相应国家标准。 由于水田作业环境较复杂,不同作业区的地形、田埂结构、坡度变化等会影响轨道式秧苗运输车的实际作业效果。因此在试验测试过程中,轨道转弯角度和坡度的变化会对行走速度、最大负载和作业效率产生一定影响。因此不同的作业环境,行走速度和作业效率等运输车性能指标会有一定变化范围。 通过理论分析与试验研究,设计了一种基于远程控制的轨道式田间秧苗运输车,通过远程无线控制方法实现了田间秧苗向插秧机作业位置的运输作业。 (1)轨道式田间秧苗运输车通过在田埂台面上铺设的运输轨道引导行进,不破坏原有水田结构,解决了传统运输车进入水田中产生压痕和对田埂破坏的问题。 (2)运输车采用牵引式轨道运输结构,由伺服电机提供动力,最大负载446 kg,能够满足田间秧苗运输的要求,由PLC 控制通过无线模块实现远程和车载两种方式控制,操作便捷、安全性和稳定性好。 (3)通过田间试验,秧苗运输车最大行走速度3.52 km·h-1,最大坡度9.67%,最大负载446 kg,可单次运输秧苗数量约50 盘,作业效率可达0.59 hm2·h-1,是人工搬运秧苗效率的26 倍左右,整机工作性能较好满足田间运输秧苗的作业要求。

4.2 锥齿轮传动设计

5 田间试验

5.1 试验条件与方法

5.2 试验结果与分析

6 结论