基于神经网络的连接器外壳注射工艺研究

2021-05-06刘淑梅潘泓谊

赵 毅,刘淑梅,潘泓谊

(上海工程技术大学 材料工程学院,上海 201620)

0 引 言

电连接器在汽车航天等领域应用广泛,而塑料制品由于质量轻、成本低等优势,常用于制造电连接器外壳。连接器外壳除了要求良好的阻燃、绝缘性能外,还需具有优良的尺寸稳定性,以降低翘曲影响,确保在连接配合时不出现误差[1]。为了探究翘曲影响因素,李海梅等[2]综合工艺参数、模具结构及人为因素等方面分析了翘曲的机制和影响;高月华等[3]针对工艺研究了不同部件的翘曲影响因素,发现除了保压压力外,其余工艺参数的权重各不相同,说明工艺参数与翘曲的关系错综复杂,尤其对于结构复杂塑件,在现有CAE基础上,仅靠传统的优化回归方法无法准确预测参数的影响趋势。人工神经网络的应用给翘曲影响研究带来了新的思路和方法,神经网络属于智能处理系统,常用于解决复杂的多变量非线性问题[4]。王卫东、修辉平等[5,6]研究成型塑件注射工艺时,在正交试验的样本基础上创建BP神经网络模型,并证明其具有良好的预测能力。邓其贵等[7]利用DPA-BP神经网络模型分析了工艺参数对4种注射缺陷的影响规律,验证了神经网络模型的可靠性。

现对连接器外壳的注射工艺进行研究,结合正交试验和BP神经网络模型,分析其工艺参数和翘曲的非线性关系,为后续连接器外壳的参数设计提供思路。

1 塑件结构及正交试验

1.1 塑件结构分析

连接器外壳结构如图1所示,材料为PA6,含30%玻璃纤维,牌号为Ultramid B3GK24,密度为1.34 g/cm3,其熔体流动性好,MFR(熔体质量流动速率)测量值为81.5 g/min,具有优良的尺寸稳定性。

图1 连接器外壳结构

由图1可知,连接器外壳尺寸为145 mm×120 mm×20 mm,存在大量拐角、凸台和圆孔,属于复杂结构塑件。在其注射成型过程中,内部熔料流动过程难以预测,纤维取向差异较大,容易导致填充不足、翘曲及收缩率高等缺陷。

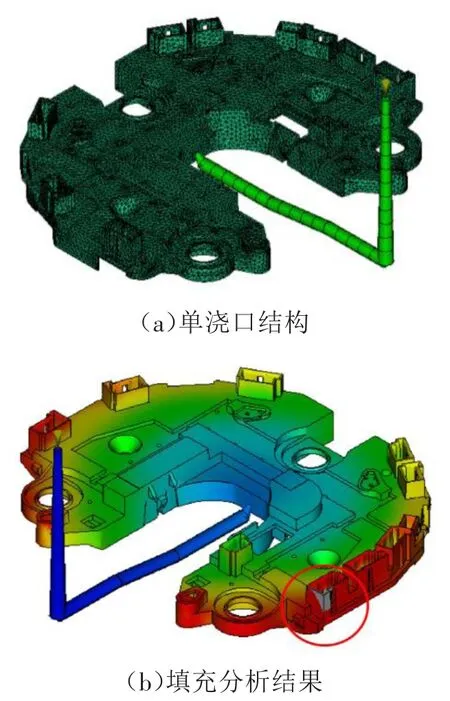

针对连接器外壳的注射工艺,首先根据Mold⁃Flow软件分析浇口最佳注射位置,设计了单浇口注射方案,浇口尺寸为φ1.5 mm。模具采用1模2腔结构,根据系统默认工艺参数进行仿真分析,并设置流道和浇口,图2所示为单浇口方案的结构设计与填充分析结果。

图2 单浇口注射方案

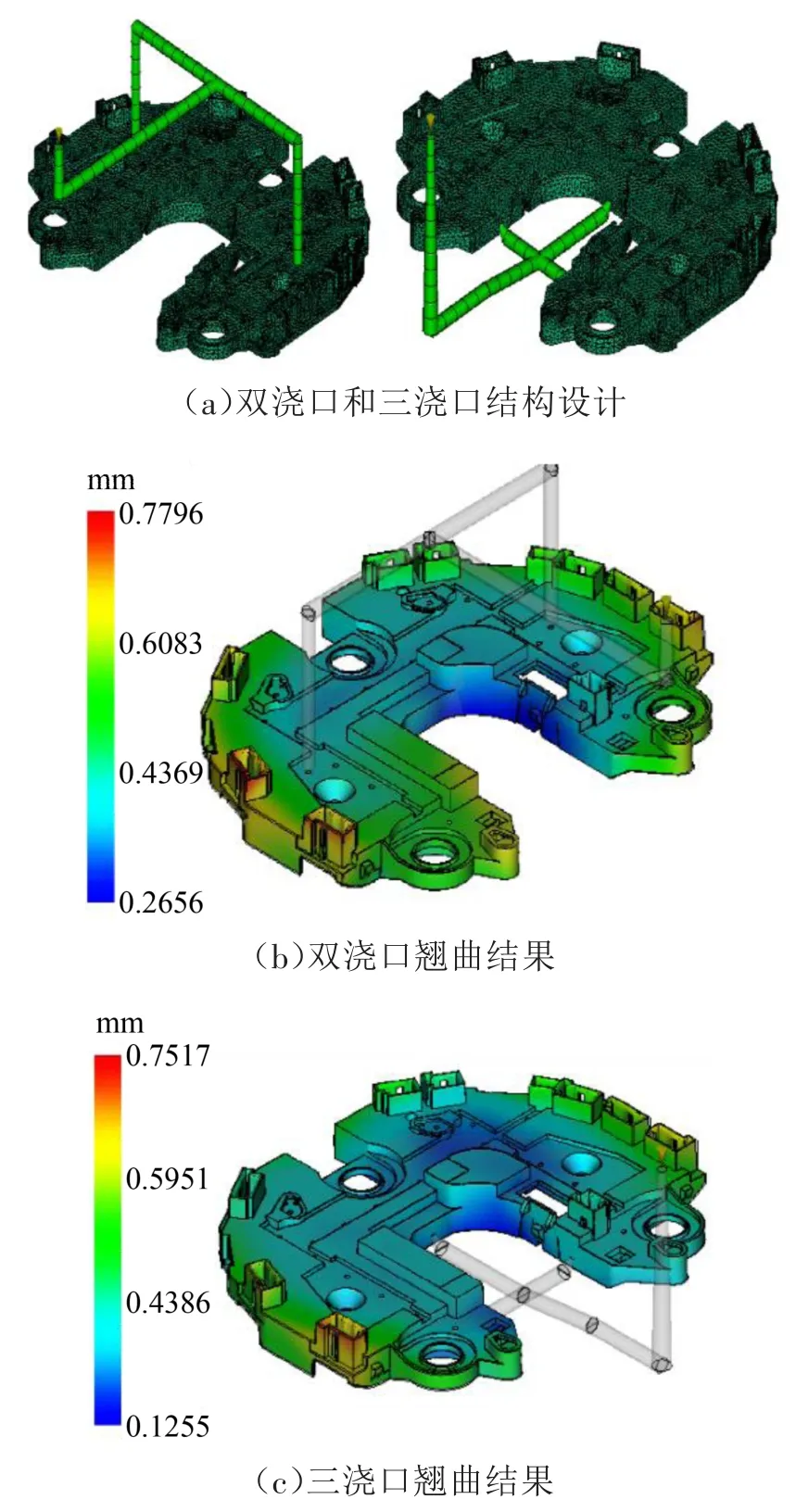

由图2(b)可以看出,待成型塑件部分凸台填充时间晚,导致前沿熔料逐渐凝固,无法填充完整。针对此问题,结合软件的浇口填充分析,重新制定了双浇口和三浇口注射方案,同样采用1模2腔工艺对2种方案进行注射仿真。根据分析结果,双浇口方案的成型塑件最大变形为0.779 6 mm,三浇口方案的成型塑件最大变形为0.751 7 mm,如图3所示。因此,采用三浇口注射方案不仅可以保证熔料填充完整,且成型塑件的翘曲变形量较小,现基于三浇口方案继续进行工艺参数的分析。

图3 双浇口和三浇口方案

1.2 正交试验设计

首先建立连接器外壳的有限元模型,并在MoldFlow软件中进行模拟分析,由于三维模型中存在大量细小倒角和文字标记,导致网格划分困难,运用CAD Doctor软件对模型进行简化和修复,删除细小的倒角和文字,但不会影响分析的准确性[8]。网格匹配率由75%提升到93%,选用双层面网格,网格数量为80 971,材料为数据库中Ultramid B3GK24。

在连接器外壳注射工艺研究中,选取注射温度A、模具温度B、注射时间C、保压时间D以及保压压力E作为参数分析对象,结合成型窗口分析和默认参数模拟结果,得到各参数的合理取值范围,并依此建立因素水平表,如表1所示。

表1 因素水平

根据表1选取L16(45)设计表建立正交试验方案,分析各参数的影响权重,并为之后的网络模型设计提供参考样本,试验方案和翘曲结果如表2所示,共16组数据样本。

表2 试验方案和翘曲结果

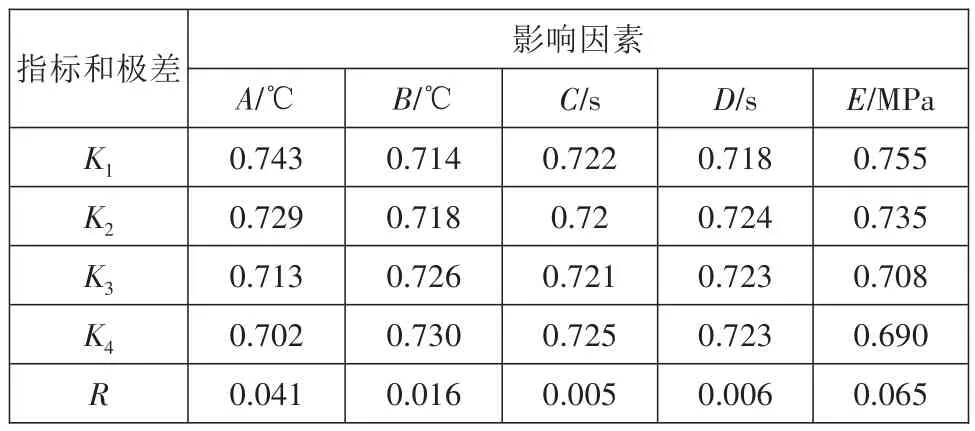

极差分析如表3所示,对于外壳的翘曲,注射参数的影响顺序为E>A>B>D>C,即保压压力的影响权重最大,且最优组合为注射温度300℃、模具温度80℃、注射时间1.0 s、保压时间6 s、保压压力55 MPa。

表3 极差分析

2 人工神经网络的构建

2.1 BP神经网络

人工神经网络是近年来发展的优化处理技术,主要参考生物脑信息加工方式,创立众多神经单元相互联接,组成一套可以自我反馈的智能信息处理系统,适合推理因素交互复杂的非线性问题,发展至今,已有大量的改进模型和优化算法相继提出。其中,应用最普遍的是BP神经网络,具有经典的“Back Propagation”思路,即首先正向递进,数据信息从输入层开始,经中间层处理传递到输出层,如果出现误差较大,则进行反向信息传递,过程中修改各层之间的联结权值,经此反复以达到减少误差的目的[9]。

在连接器外壳注射成型中,工艺参数和翘曲的关系具有明显的非线性,结合BP神经网络的非线性处理机制,可以更贴切地反应各参数和翘曲的关系趋势。在正交试验样本基础上,建立3层拓扑神经网络结构,可以较好地解释大部分非线性问题,层数选用过多则可能导致拟合过度。以选取的5个注射参数作为输入层神经元,翘曲量作为输出层,网络结构和信息传递方式如图4所示。

图4 神经网络结构

2.2 神经网络训练

依靠Matlab软件编码构建网络模型,并对建立的模型进行训练,训练函数的选择差异也会影响模型的训练速度。模型构建中使用newff函数实现反向传播,根据kolmogorov定理选择10个隐含层的处理元,设计dividerand抽取70%数据组作为训练数据,学习速率为0.02,最大训练次数为10 000,期望最小偏差为10-5,用trainlm函数进行训练,sim用于计算仿真[10]。为使模型更加稳定地迭代,采用map⁃minmax函数对数据进行归一化和反归一化处理,经过多次迭代计算后,训练误差逐步收敛于目标误差。

3 神经网络模型测试验证

建立的神经网络模型经过训练后,仍需要测试其准确性,对模型的预测能力和精度进行评判。随机选取未经过训练的5个工艺方案组合作为样本,利用MoldFlow软件重新进行模拟,并对比网络模型的预测结果,翘曲量的网络预测值和软件模拟值的误差如表4所示。

表4 翘曲量的网络预测值和模拟值对比

由表4可以看出,在5组样本的验证测试中,神经网络的输出结果和仿真模拟结果误差在2.5%~3.6%,结果基本相符。样本测试结果对比如图5所示,可以更直观地观测网络训练值和实际模拟值之间的误差。综合表4和图5可知,模型具有较高的预测精度。

图5 样本测试结果对比

传统的试模方法耗时费力,利用CAE有限元分析可以节省较多时间,但连接器外壳注射模拟中每次改变注射参数都要重新进行仿真分析,且需要4~5 h,模拟DOE的试验设计方案则需要5~6天。为进一步节省时间,加快产品研发,利用训练好的神经网络模型直接输入相应工艺参数,可得出对应的预测翘曲量。由于该网络模型的精确度较高,无需重复对每组参数进行仿真分析,降低了时间成本。

由上述正交试验结果可知,注射时间C和保压时间D对连接器外壳翘曲的影响较小,因此,可以保持其最优水平不变,即注射时间1.0 s、保压时间6 s。针对影响较大的注射温度A、模具温度B和保压压力D进行二次寻优,以正交最优水平为基准进行参数微调,然后利用建立的网络模型对调整后的参数组合进行翘曲量预测,微调后的参数组合和翘曲预测结果如表5所示。

表5 微调参数组合和翘曲预测结果

由表5可以看出,翘曲变形最小的是第5组参数,即注射温度305℃、模具温度85℃、注射时间1.0 s、保压时间6 s、保压压力60 MPa,此时翘曲预测值为0.664 mm。利用MoldFlow软件对该组参数进行模拟验证,仿真的变形结果为0.657 mm,与预测值接近,且外壳的Z方向变形(平面度偏差)为0.48 mm。采用该参数组合指导样品生产,所用设备为200T-LZ立式注塑机,材料采用BASF生产的PA6,牌号为Ultramid B3GK24。试生产的样品如图6所示,对样品进行三维尺寸测量,其平面度偏差为0.46 mm,与仿真值接近,且图纸要求的平面度最大偏差不超过0.6 mm,生产的样品符合质量要求。

图6 连接器外壳

4 结束语

针对连接器外壳结构复杂、注射工艺难以预测的问题,建立了3层拓扑的神经网络模型,用于分析预测工艺参数对于翘曲的影响趋势。建立正交试验,由极差分析得出保压压力对翘曲影响最大,在正交试验的样本基础上设立BP神经网络模型,结合Matlab软件对模型进行训练,通过5组样本测试,发现神经网络优化模型的预测误差在2.5%~3.6%,证明所建立的网络模型具有良好的预测能力。利用训练后的模型继续对工艺参数进行二次寻优,可以直接获得各参数对应的翘曲变形量,节省了软件分析时间,得出的最优工艺参数组合为注射温度305℃、模具温度85℃、注射时间1.0 s、保压时间6 s、保压压力60 MPa,利用该参数指导生产,获得了质量合格的样品。因此,该模型可以用于指导连接器外壳的工艺参数设置,为后续生产提供应用价值。