基于数值模拟的支座熔模铸造工艺迭代优化

2021-05-06蒋梦麒

蒋梦麒 ,何 博

(1.上海工程技术大学 材料工程学院,上海 201600;2.上海工程技术大学 高温合金精密成型研究中心,上海 201600)

0 引 言

熔模精密铸造能成型复杂结构的铸件,具有尺寸精度高,表面粗糙度好等特点[1,2]。传统的熔模铸造工艺基于大量的迭代优化试验,导致铸造工艺开发成本较高。随着有限元软件的发展,有限元软件可以对铸造过程进行模拟仿真,并逐步替代了传统的经验性研究[3],设计人员可以根据温度场与应力场等模拟结果改进铸造工艺,提升铸件成型质量[4,5]。

现利用三维建模软件UG建立支座的浇注系统模型,通过CAE软件与三维建模软件的接口将IGS文件导入Hypermash软件中进行网格划分,最后使用ProCAST软件模拟支架的熔模铸造过程,确定了铸件内的缺陷分布与产生的原因,并迭代优化了浇注工艺,模拟结果在实际生产中得到验证。

1 铸件初始浇注工艺

支座结构如图1所示,为空心结构件,其最大轮廓尺寸为186 mm×308 mm×318 mm,整体壁厚约4.5 mm,铸件材料为镍基合金K444,化学成分如表1所示。

图1 支座结构

表1 镍基合金K444化学成分 质量分数

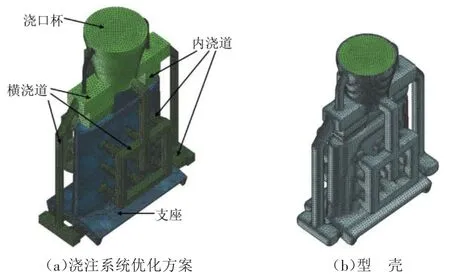

利用Hypermash为铸件与浇注系统划分三角形面网格,并进行细化处理,支座与浇注系统侧浇道的网格尺寸为1~2 mm,内浇口网格尺寸为1.5~3 mm,横浇道与浇口杯网格尺寸为2~4 mm。将划分好的网格文件导入有限元模拟软件ProCAST中,利用型壳功能自动生成8 mm的型壳,并自动生成体网格,如图2所示。由于铸件存在2个竖直且表面积较大的薄壁侧曲面,除支座基板的冷却方式设置为空冷外,铸件其他部位与浇注系统包裹厚度分别为6 mm与12 mm的保温棉,以此实现自底向上的凝固。

图2 浇注系统设计与型壳

2 模拟与试制结果

2.1 模拟参数设置

铸件采用熔模铸造,浇注时金属液从浇口流入型腔,金属液温度为1 420℃,型壳预热温度为980℃,浇注时间为3 s,保温4 h。模拟时界面传热系数设置如下:型壳与铸件、浇注系统之间的传热系数为300 W/(m2·K);空冷状态下型壳与空气的传热系数为10 W/(m2·K),环境温度为20℃;6 mm与12 mm保温棉包裹处的传热系数分别为0.2 W/(m2·K)和1 W/(m2·K)。

2.2 模拟结果分析

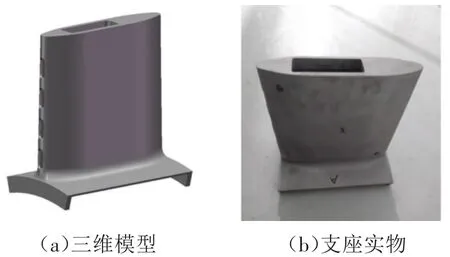

采用ProCAST软件模拟铸造过程并分析,通过观测凝固过程中各部位的固相率和缺陷类型与位置来分析浇注系统设计的不足。图3所示为凝固过程的模拟结果,支座中心区域完全凝固时间约为44.6~49.7 s,边缘部位完全凝固时间约为54.7~59.7 s,如图3(a)所示。在t=16 s时铸件固相率约为20%~26%,铸件开始凝固,到25 s时铸件整体固相率达到46%以上,在35 s时铸件中部固相率约为66%~73%,边缘部位固相率达到了53%,如图3(b)所示,说明此时铸件内部的补缩通道已经关闭,铸件凝固方式为快速整体凝固。在该凝固方式下,晶粒在铸件的大平面部位同时形核,以接近的速度长大形成发达的树枝晶,大量枝晶连成一片形成“骨架”。困于“骨架”之中的金属液由于在凝固时难以得到外部的金属液补充,凝固后会在铸件内部形成缩松熔孔缺陷。

图3 支座铸件凝固过程模拟

缩松缩孔缺陷是金属液在冷却和凝固过程中由于收缩得不到后续的金属液补充而产生[6]。Niya⁃ma判断依据表明,在铸件凝固结束时的温度梯度G与其冷却速度R的二次方根的比值G/R1/2可以反应铸件内部的缩松与缩孔分布的函数值。当某区域的G/R1/2小于一定临界值时,该区域就会产生缩松缩孔缺陷。

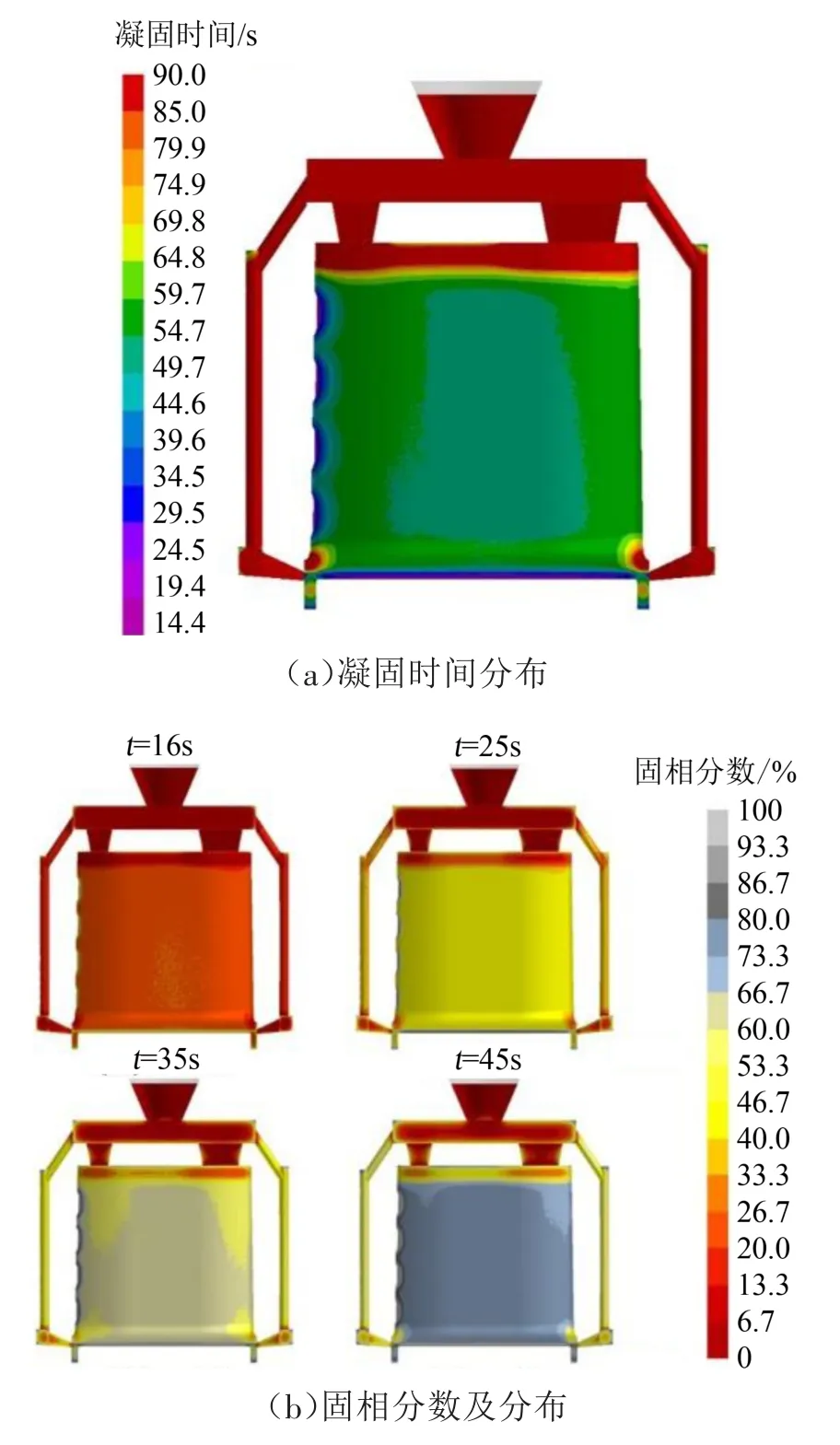

利用ProCAST中Niyama判断依据预测铸件中的缺陷分布,如图4所示,大量的缺陷分布在铸件内部,主要集中在铸件中部先行凝固的区域,即图3(a)铸件中部凝固时间较短的区域。

图4 初始工艺缺陷分布

2.3 试制结果

为了验证模拟的准确性,对初始浇注方案进行了试制,浇注过程如图5(a)所示,浇注工艺与模拟工艺保持一致。清壳处理后铸件如图5(b)所示,铸件外形完整,说明该浇注温度处于较适合的范围,铸件不会出现浇不足、冷隔等缺陷。铸件不存在明显的孔穴,说明型壳的焙烧温度与保温时长适宜。对铸件进行X探伤与荧光检测,发现铸件侧边存在大量的穿透性疏松,缺陷产生部位与数值模拟一致。

图5 初始试制

3 工艺优化

3.1 浇注系统设计优化

在原有的浇注系统上新增9个内浇道扩大浇注系统的有效补缩面积,同时新增“回”字形分布的5条横浇道以改善铸件的温度梯度,使铸件凝固方式变为顺序凝固。由于在初始试制的铸件并未发现浇不足等现象,说明初始浇注工艺浇注温度、型壳厚度、温度等设置合理,在优化中保留初始浇注方案。优化后的浇注系统设计与型壳如图6所示。

图6 优化后浇注系统与型壳

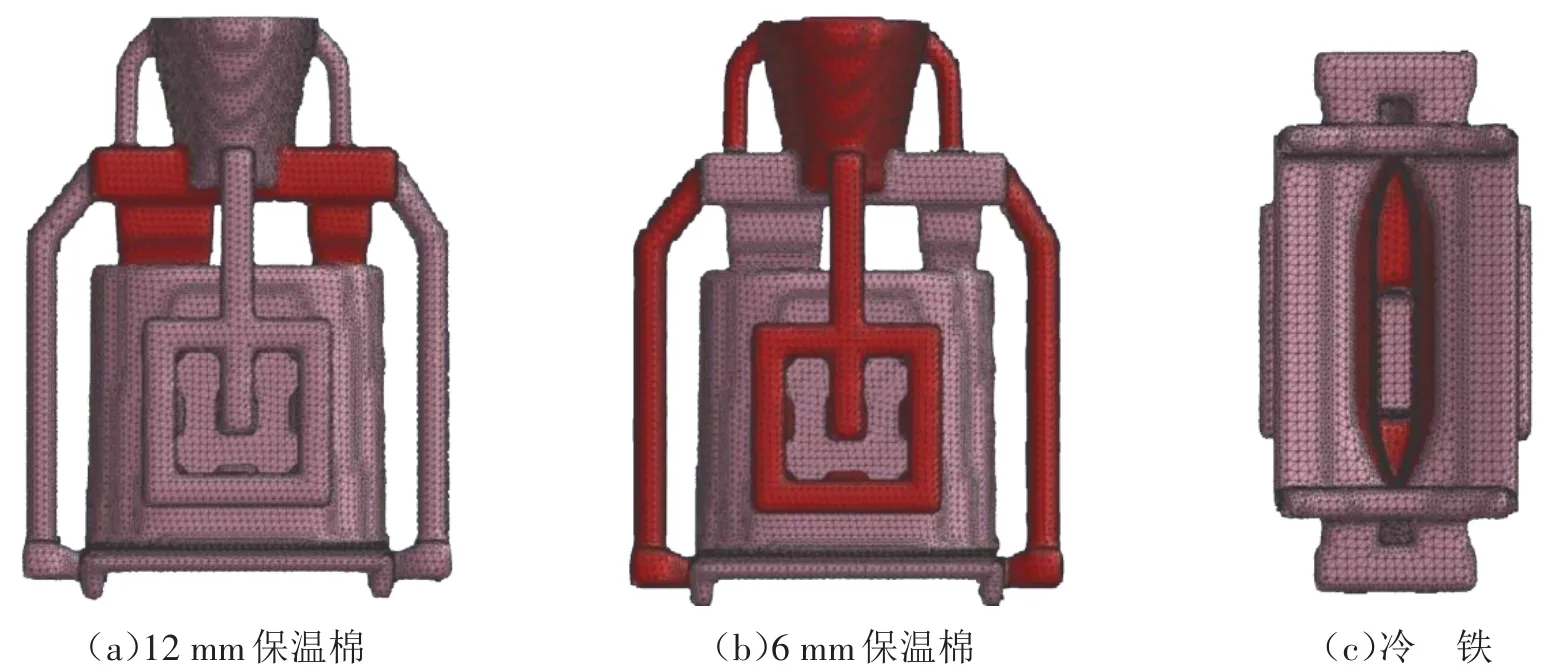

为进一步提升内浇口的补缩能力,在新浇注方案中撤去铸件上包裹的保温棉,分别采用空冷和冷铁来增大铸件与浇注系统之间的温度梯度。其中空冷方案仅在浇注系统上包裹保温棉,铸件采用空冷,包裹方式如图7(a)、(b)所示。冷铁方案是在空冷方案的基础上在铸件的内腔中放置冷铁,冷铁的影响区域如图7(c)所示。

图7 数值模拟分析边界条件

3.2 优化方案模拟

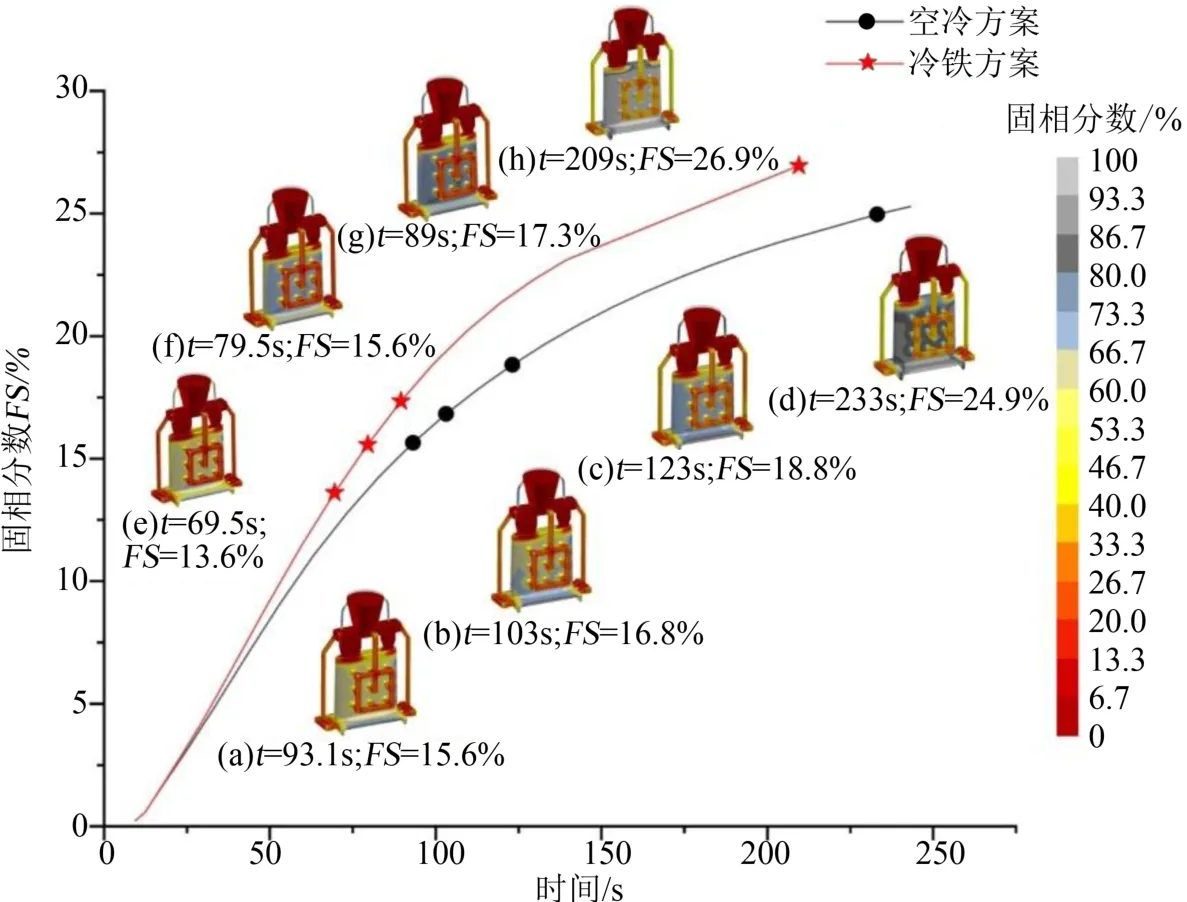

图8所示为ProCAST中总体固相分数模拟结果,由图8可知,冷铁方案的冷却速度大于空冷方案。空冷方案的凝固方式如图8(a)~(d)所示,铸件实现了自底向上的凝固方式。在t=93 s时,铸件底座边缘部分开始凝固,底部的内浇道可以持续补缩铸件成型。随后铸件侧平面底部开始朝上凝固,该过程如图8(b)~(c)所示,“口”形内浇道中的固相率约为20%~26.7%,仍保持较高的补缩能力。约在233 s时铸件完全凝固,此时铸件与浇注系统的固相率约为24.9%。

冷铁方案的凝固方式与空冷方案不同,如图8(e)~(h)所示,铸件整体几乎同时凝固,且铸件凝固速度大于浇注系统的凝固速度,如图8(g)所示,铸件较高的固相率是铸件与浇注系统的固相率达到17.3%的原因。虽然浇注系统在铸件凝固过程中一直保持较低的固相率,使内浇道与铸件之间的补缩通道一直存在,但是铸件凝固过快且凝固方式接近整体凝固,铸件内部的金属液难以流动,导致内浇道的补缩能力大幅下降。

图8 优化方案凝固过程模拟结果

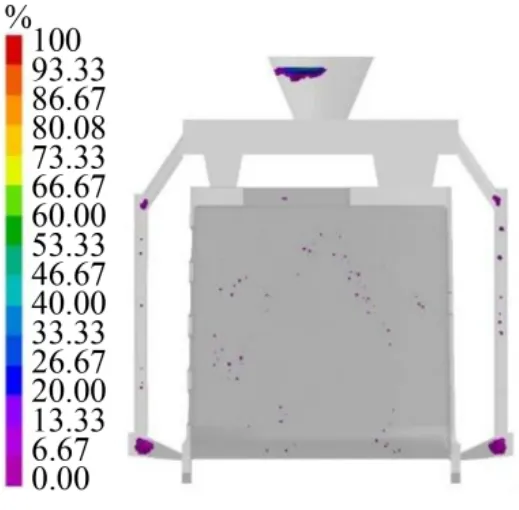

缺陷模拟结果如图9所示,阈值取0.01,即深色部分的缩松率大于1%,在实际生产中大概率是缺陷产生的部位。空冷浇注方案中有少量缺陷分布,但该方案明显优于冷铁方案。冷铁方案中缺陷分布较规律,基本分布在2个内浇道中间,如图9(b)所示,其主要原因是冷铁方案的铸件凝固方式接近于整体凝固,且凝固速度较快,短时间内金属液难以在待成型铸件内部流动,使内浇道的补缩能力大幅度下降。因此,在铸件快速凝固过程中,先行凝固的部分会残留大量孤立的液相区。

图9 缩松分布模拟结果

3.3 浇注温度优化

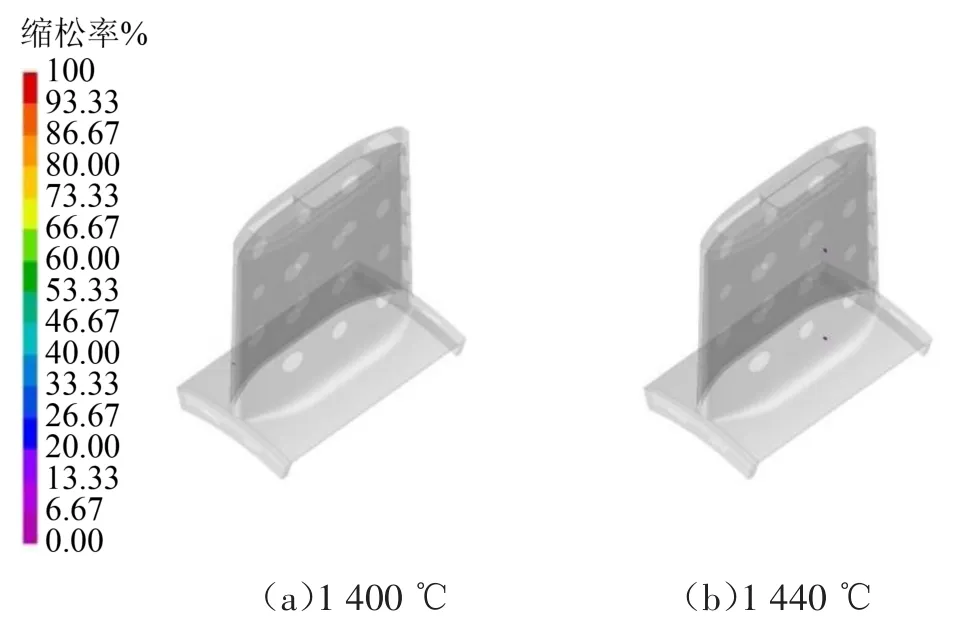

为了完全消除铸件缺陷,在空冷方案的基础上对浇注温度进一步优化。新设置了2个浇注方案,新方案的浇注温度分别为1 400℃与1 440℃,冷却方式为空冷,不改变其他边界条件。通过有限元模拟软件ProCAST再次对浇注方案进行模拟,阈值仍取0.1,模拟结果如图10所示,改变浇注温度可以改善铸件成型质量,浇注温度为1 400℃的浇注工艺生产的铸件无明显的缺陷分布。

图10 新设置浇注方案缩松分布模拟结果

4 生产验证

浇注后经清壳、切割、打磨、喷砂处理后的支座如图11(a)所示,铸件轮廓清晰,表面平整、光滑。在X射线检测中未发现铸件内部存在缩松、缩孔等缺陷,铸件验收合格,如图11(b)所示。

图11 铸件试制与X射线探伤检测

5 结束语

基于支座的熔模铸造模拟迭代优化与试制验证可以得出以下结论。

(1)有限元模拟软件ProCAST可以模拟铸造过程,通过对温度场的分析可以掌握铸件的充型和凝固状态,判断铸件缺陷产生的位置与原因。

(2)竖直薄壁平面是支座类铸件中易产生缺陷的部位,在较快的凝固速度下,同时凝固的方式容易在平面内形成大量的孤立固液混合区,导致在凝固完成时铸件内部产生大量缺陷,影响铸件的成型质量和性能。

(3)保温棉加空冷的冷却方式可以为支座提供合理的温度梯度与凝固速度,改善铸件侧曲面的质量。