高强钢厚板热成形的入模温度研究

2021-05-06刘琪,王敏,颜雄,蔡聪

刘 琪,王 敏,颜 雄,蔡 聪

(湖北汽车工业学院,湖北 十堰 442000)

0 引 言

在汽车工业中,节能、环保、安全一直都是汽车发展中的主要问题,而高强钢的使用成为汽车行业的重大转折点。高强钢热成形技术不仅能实现减轻质量,还能提高汽车防撞安全性,为此各大钢铁公司、汽车制造厂商以及国内外大学对其进行了研究。高强钢热成形是将板料加热到奥氏体化温度以上并保温,待其完全奥氏体化后转移至有冷却水道的模具上冲压成形并保压淬火,使其发生马氏体相变,提高钢板的强度。热成形淬火过程中,板料发生的马氏体组织转变是强度提升的主要因素。因此,研究高强钢在热成形淬火过程中的微观组织分布及演变,对获得理想力学性能的汽车构件具有重要意义。

M NADERI等[1]采用有限元法对22MnB5钢进行热成形模拟,研究不同工艺参数对成形的影响,并进行了试验验证。A NAPIER等[2]研究了板料初始温度、应变量和应变速率对马氏体开始转变温度Mf和马氏体含量的影响。王吉应等[3]采用光学显微镜、扫描电镜和力学性能试验研究了热成形22MnB5钢不同温度淬火后的组织形貌和力学性能,结果表明:热成形淬火后的22MnB5钢力学性能得到提升,且随着加热温度的升高,马氏体转变量和板条束宽度增大,马氏体分布越均匀,强度、硬度、断面收缩率和伸长率逐渐增大。郭晶等[4]采用数值模拟方法研究了加热温度对汽车B柱热成形性能的影响,得到了加热温度对B柱热成形性能的影响规律,结果表明:在其他工艺参数相同的条件下,加热温度在840~960℃,B柱的成形最低温度和最高温度逐渐升高,马氏体含量逐渐增加到100%;随着温度上升至930℃,抗拉强度呈增加趋势,当温度继续升高,抗拉强度反而下降。

上述研究对象多是高强钢薄板,目前针对厚板热成形的研究鲜有报道。国家第六阶段机动车污染物排放标准已于2020年实行,在排放限值更加严苛的形势下,厚板热成形技术在商用车轻量化领域的应用前景更加广阔。现以6 mm厚的22MnB5钢为研究对象,建立其热成形淬火过程的有限元模型,研究板料入模温度(板料加热完全奥氏体化后转移到模具上的温度)对热成形过程马氏体相变的影响规律。

1 高强钢厚板热成形淬火有限元模型

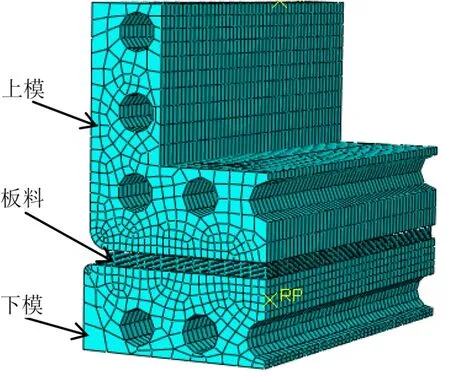

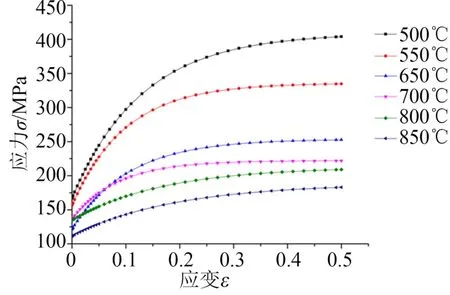

基于ABAQUS建立平板热成形过程传热模型,如图1所示,考虑几何和载荷的对称性,取1/4模型进行模拟。为了提高计算效率,将模具内部远离冷却水道的部分挖空。22MnB5的热力学属性和流动应力曲线分别如表1和图2所示[5]。在板料与上模和下模之间分别定义接触对,采用库仑摩擦模型,摩擦因数为0.4[6]。自主开发了平板淬火试验系统,基于反传热法反演了板料-空气对流换热系数和不同接触压力下板料-模具界面换热系数,如表2所示。选用八节点温度-位移热耦合的减缩六面体单元,网格类型为C3D8RT。

图1 1/4厚板热成形有限元模型

图2 22MnB5的流动应力曲线

表1 22MnB5的材料参数[5]

表2 板料与环境的换热系数

采用Koistinen-Marburge马氏体相变动力学模型计算马氏体转化率Xm[7],如式(1)所示:

其中,Xa为马氏体相变前残余奥氏体的体积分数,假设板料加热后完全奥氏体化,故Xa的初始值为1;ψ1为材料常数;T为板料的瞬时温度,℃;Ms为马氏体转化起始温度,ψ1和Ms分别取值为-0.011℃-1和376℃[8]。将该公式以子程序形式嵌入高强钢厚板热成形淬火过程有限元模型中,实现了马氏体组织演变的模拟[9]。

2 入模温度对厚板热成形的作用

2.1 温度分布

热成形过程中,合理设计工艺参数有助于成形零件获得更好的微观组织和力学性能。淬火参数如保压压力40 MPa、保压时间30 s等保持恒定,选取马氏体转变结束时刻研究板料入模温度对高强钢厚板热成形影响规律。模具初始温度为40℃,板料入模温度选择600、750、900℃三个参数。

图3所示为不同板料入模温度下马氏体转变停止时间。马氏体转变停止时间随着板料入模温度的升高而延长,其原因是较高的入模温度会减小模具零件和板料的温差,降低板料的冷却速率,使其较晚达到马氏体相变开始温度。

图3 不同入模温度马氏体转变停止时间

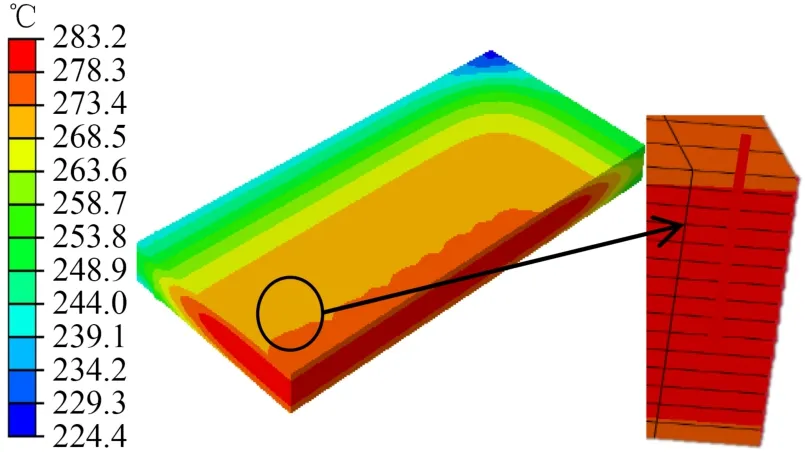

不同入模温度的板料在马氏体转变完成时刻的温度分布如图4所示,从图4可知,不同入模温度板料马氏体转变结束时刻的温度分布趋势大致相同,平面中间温度高,从中间到边缘的温度逐渐降低,边缘四角的温度最低。这是因为板料边缘可以和流动的空气发生换热,也可以与模具零件发生换热,中间的板料只能和模具零件发生换热,因此平面中心温度高、四周温度低。从厚度方向看,与模具零件接触的面温度低,板料厚度中心温度高。从温度云图预测马氏体转变趋势:平面方向中间马氏体转化率低,从中间到周围马氏体转化率逐渐增高,四角部位马氏体转化率最高;厚度方向中心马氏体转化率低,到上、下表面马氏体转化率逐渐增高。

图4 不同入模温度马氏体转变完成时刻的温度分布云图

不同入模温度马氏体转变结束时板料的最高温度及最低温度如图5所示,由图5可知,在马氏体不再发生变化时刻,板料的温度随板料入模温度的升高而增高。当板料入模温度升高,而模具的初始温度不变时,板料与模具零件之间的温差变大,热量交换加剧,但不足以抵消入模温度升高带来的升温效果,因此板料温度随入模温度升高而升高。从板料最高温度与最低温度的差值来看,在板料入模温度为600℃时,温度分布均匀性较好,随着板料入模温度的升高,温度分布均匀性逐渐变差。

图5 不同入模温度马氏体转变结束时板料的最高温度及最低温度

以板料对称中心线为路径如图6所示,绘制马氏体转变结束时刻,不同入模温度板料沿厚度方向的温度变化曲线如图7所示。由图7可知,板料厚度方向的温度随入模温度的升高而升高;在不同板料入模温度下,最高温度在中心区域,并向上、下表层递减;温度沿板料厚度方向上的分布均匀性随入模温度变化不大。

图6 板料对称中心处的路径

图7 不同板料入模温度下板料温度沿厚度方向的变化

2.2 马氏体的转化率分布

不同入模温度的板料在马氏体转变完成时刻的马氏体转化率分布云图如图8所示,由图8可知,平面方向上中间马氏体转化率低,到四周马氏体转化率逐渐增高,边缘四角马氏体转化率最高;厚度方向中心马氏体转化率低,到上、下表面马氏体转化率逐渐增高。

图8 不同入模温度下马氏体停止转变时刻板料马氏体转化率分布云图

马氏体转变完成时刻,马氏体转化率随入模温度变化如图9所示。结合图8可知,在马氏体不再发生变化时刻,马氏体的最大和最小转化率随入模温度的升高而降低,中间最低转化率的区域面积变大。由于入模温度的升高,成形后的板料温度就越高,导致与马氏体开始转变温度376℃差异较大,马氏体转变量减少,马氏体转化率随之降低。从最高与最低马氏体转化率的差值来看,入模温度为600℃时马氏体分布均匀性较好;600~750℃时,随入模温度的升高,马氏体分布均匀性逐渐变差;750~900℃时两者差值变化不大,说明入模温度的升高不再影响马氏体分布均匀性。

图9 马氏体最大与最小转化率随入模温度的变化

不同入模温度下马氏体转化率沿板料厚度方向的变化如图10所示,马氏体转化率随入模温度的升高而减小,在900℃时分布最均匀,但中心区域马氏体转化率较低。

图10 不同入模温度下马氏体转化率沿板料厚度方向的变化

3 结束语

建立了高强钢22MnB5厚板热成形有限元模型,研究了板料入模温度对热成形淬火过程中厚板的温度和组织分布及演变规律的影响,得出如下结论。

(1)入模温度越高,板料的温度分布均匀性越差,马氏体转化率越低;600~750℃时马氏体的分布均匀性随温度升高逐渐变差,但高于750℃后,入模温度对马氏体的分布均匀性没有影响。

(2)沿板料厚度方向,板料温度随入模温度的升高而升高,且在不同入模温度下,最高温度在中心区域,并向上、下表层递减,马氏体转化率随入模温度的升高而减小,在900℃时马氏体分布最均匀,但中心区域马氏体转化率较低。

(3)较低的入模温度有利于马氏体的转化和提高其分布均匀性。