高槽满率绕组专用窄矩形截面电磁线拉拔均匀性研究

2021-05-06王锦波王冬艳彭春斌王成勇金爱民

王锦波,王冬艳,彭春斌,王成勇,金爱民

(1.安徽飞翔电器有限公司,安徽 宣城 242600;2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;3.铜陵精达特种电磁线股份有限公司,安徽 铜陵 244000)

0 引 言

窄矩形截面铜电磁线俗称铜扁线,是目前高功率大扭矩微型化新能源汽车电机绕组的重要导电材料,其导电性能、力学性能、尺寸精度和表面质量直接影响绕组质量,进而影响驱动电机的槽满率、峰值扭矩、持续扭矩和持续功率等关键性能指标,因此对电机绕组的关键材料铜扁线的几何精度和组织性能要求较高[1]。电磁线拉拔成形过程中,由于金属塑性流动不均匀,易导致铜扁线产生微裂、起皮、毛刺、扭曲等缺陷。

在密绕情况下,以截面积和用铜量(体积)相等作为比较基准。在相同的嵌线空间中,扁截面相较于圆截面电磁线,其铜的填充量可以增加20~30%,从某种程度上等同于增加20~30%的功率[2]。图1所示为圆柱形和圆角扁形2种截面密绕状态,经计算,圆线在铁芯嵌线空间中的占空率为78%,而扁线则高达98%。同时,扁线与扁线之间的接触面积增大,促使绕组与铁芯之间的接触面增大,提高了电机绕组的传热与散热能力。

图1 圆线和扁线密绕状态对比

国内外众多学者对金属线材拉拔成形和工艺参数优化等方面进行了研究。毛勇[3]针对电磁线线芯拉拔成形过程中的等效应变、等效应力和温度等分布不均匀现象,通过改善润滑条件,降低摩擦,实现了成形电磁线线芯的均匀流变。杨祖建等[4]通过建立响应面模型对钢丝拉拔工艺参数进行优化,并通过试验验证了优化方案的可行性。顾苏楠[5]通过适当增加拉拔道次,减少单道次变形程度,减小了镁合金及纯镁丝材的拉拔变形不均匀程度,提高丝材的表面质量。A S M GUSTAVO等[6]用R型模具代替C型模具,减少了坯料表面的等效应力,并发现模角对坯料表面的应力影响较大。铜扁线不同于棒材、丝材等圆截面型材,为了准确描述铜扁线拉拔过程,现基于DeForm-3D建立铜扁线拉拔有限元模型,并验证了模型的可靠性和工艺可行性,优化模具几何参数,提高了成形质量。

1 有限元模型建立

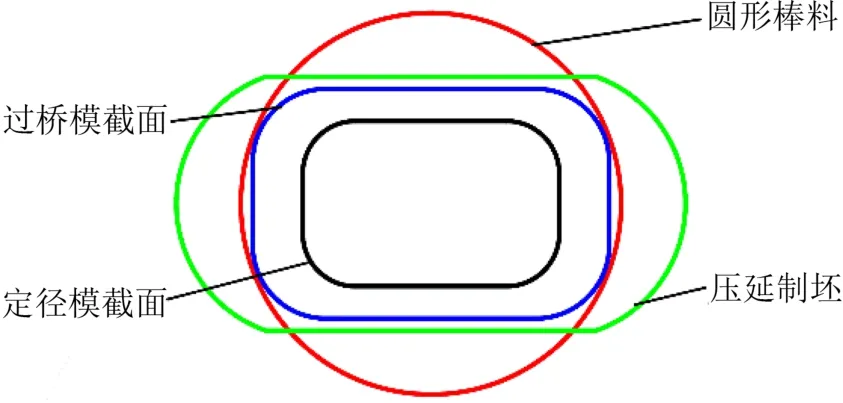

在企业拟生产的系列铜扁线中选择一种作为研究对象并进行有限元建模研究,该铜扁线截面形状如图2所示。根据拉拔模相关设计要求,成品线材的断面轮廓要限于坯料轮廓之内,同时在变形过程中形状需逐渐过渡,且可以有一定的过渡道次。铜扁线塑性加工过程中截面变化如图3所示。在确定好各模口形状后,设计过桥模及定径模相关尺寸,如表1所示。

图2 铜扁线截面尺寸

图3 铜扁线加工过程截面变化

表1 过桥模及定径模相关尺寸 mm

利用SolidWorks建立过桥模、定径模、夹头及坯料几何模型,将其导入DeForm-3D中,完成有限元几何模型的建立,如图4所示。

图4 有限元模型

铜扁线材料为T2紫铜,在室温下采用冷拔成形工艺。坯料有限元模型采用四面体网格进行划分,网格总数为45 000,最小单元尺寸为0.24 mm。拉拔变形过程中,坯料与模具零件之间采用库伦摩擦模型,结合实际生产经验,摩擦系数设为0.1。夹头带动坯料运动,夹头运动速度即拉拔速度,为100 mm/s。

2 有限元结果与分析

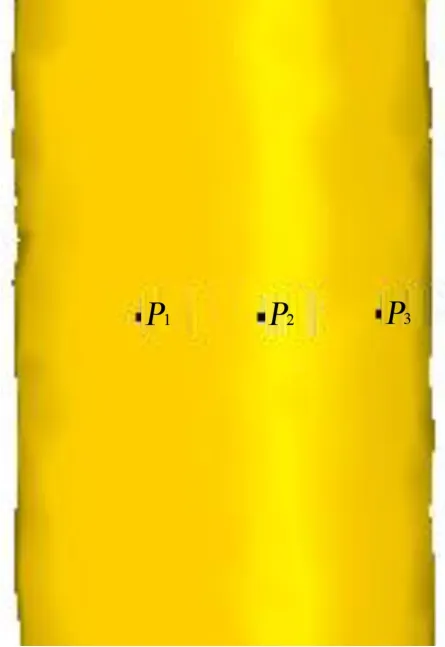

利用DeForm-3D的点跟踪功能可以研究成形过程中铜扁线的变形和趋势。在拉拔后的金属坯料上选取3个跟踪点,如图5所示,位置分别为宽边中点P1、圆角P2、窄边中点P3。成形过程中3个跟踪点的等效应变变化情况如图6所示,各点在经过过桥模和定径模后都发生了变形,其中圆角处等效应变最大,即变形最大,其次是窄边处大于宽边处。各部位变形程度从大到小依次为P2>P3>P1。

图5 点跟踪位置

图6 跟踪点等效应变变化情况

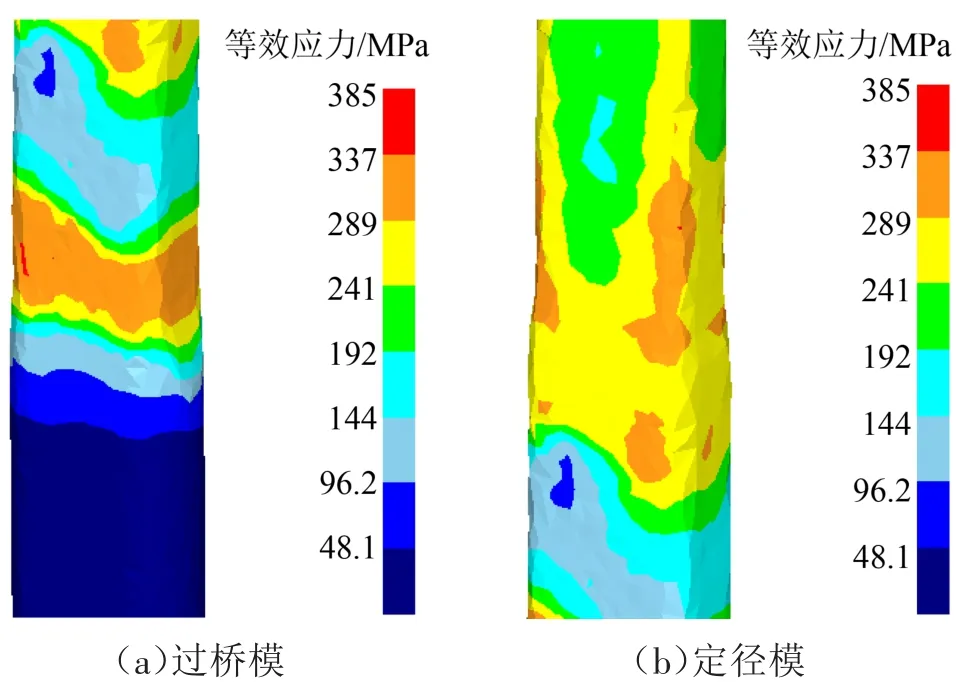

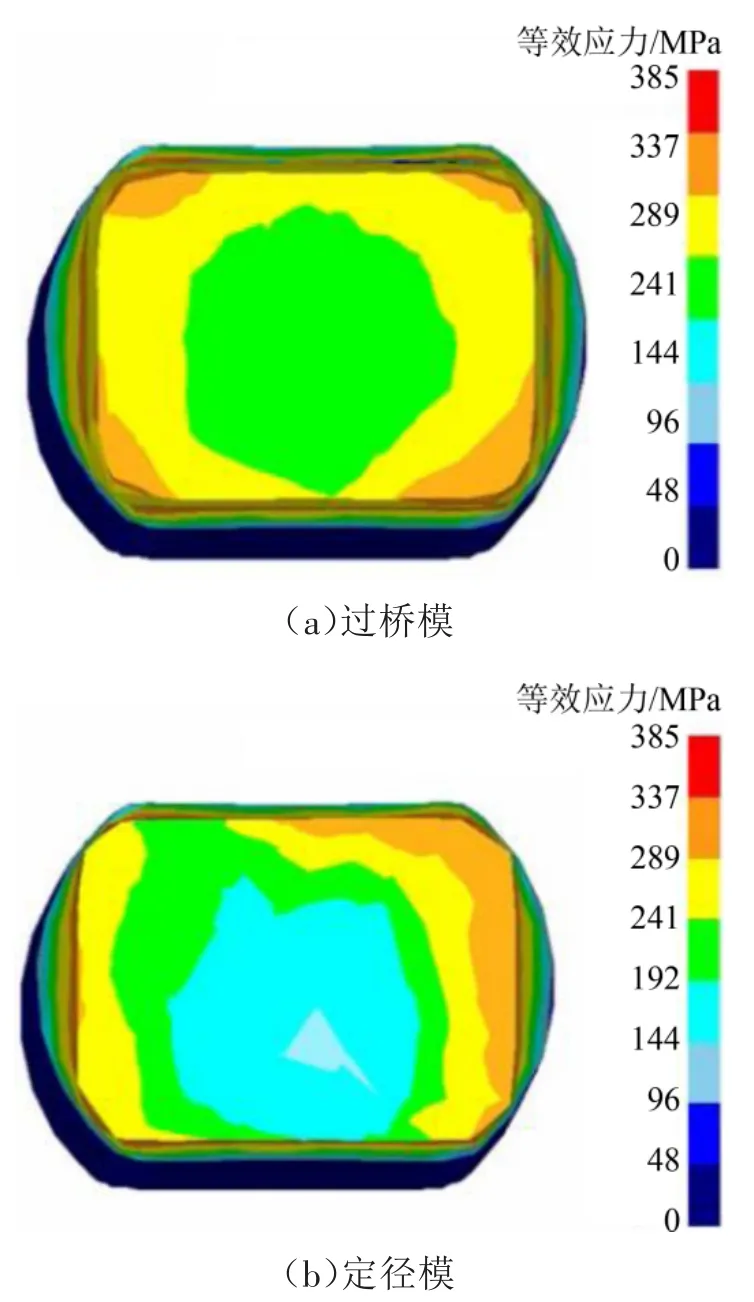

过桥模和定径模内扁线纵剖面等效应力如图7所示,铜扁线横截面等效应力图8所示。等效应力的分布与变形剧烈程度相对应,等效应力大的部位与等效塑性应变大的区域基本一致,窄边及圆角处的等效应力大于宽边处。紫铜在退火后抗拉强度约为220~240 MPa,但是铜对加工硬化比较敏感,经过塑性变形后抗拉强度可以达到400 MPa以上[7]。由图7和图8可知,铜扁线在成形过程中等效应力最大值出现在窄边及圆角处的表面区域,达到385 MPa,而变形区内部等效应力均在330 MPa以下,小于紫铜的抗拉强度,因此铜扁线在冷拔成形过程中不会出现拉断、裂纹等缺陷,表明过桥模及定径模相关结构尺寸设计合理,能保证铜扁线连续拉拔的进行。

图7 过桥模和定径模内扁线纵剖面等效应力

图8 过桥模和定径模内扁线横截面等效应力

综上所述,从等效应力分布看,铜扁线成形过程中变形主要发生在窄边处及圆角部位,其中圆角处变形程度大于窄边处与宽边处,圆角及窄边处的变形抗力更容易造成拉拔模对应部位应力集中,接触应力始终处于较高水平,导致模具该部位产生过早磨损、微裂纹直至破坏失效。该设计方案中,过桥模和拉拔定径模的圆角及窄边处受到的应力较大,但远小于模具材料的屈服强度,成形过程中,铜扁线及拉拔模材料均不会被破坏。上述有限元模型一定程度上验证了该设计方案的可靠性。

3 关键参数优化

铜扁线的拉拔成形是金属向径向、轴向和周向同时流动的结果。根据最小阻力定律,在横截面方向,材料向窄矩形长、宽2个方向塑性流动的距离不同,阻力大小也不同,金属流动不均匀导致扁线变形不均匀,进而造成组织不均匀,最终窄铜扁线截面的力学性能和导电性能不一致,在使用中会出现电流密度分布不均匀现象,这是窄铜扁线局部绝缘层过早老化,出现电晕、击穿、闪弧等失效的原因。

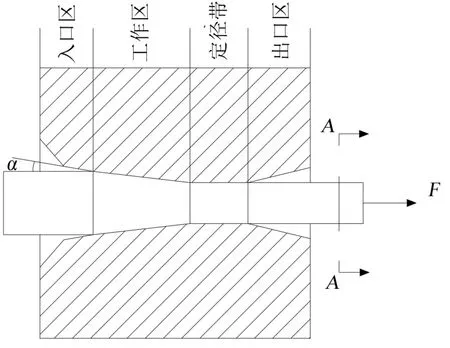

铜扁线拉拔模的入模角、定径带长度、模具零件与坯料间的摩擦系数是影响拉拔成形质量的关键参数[8]。铜扁线拉拔定径模结构如图9所示,α为入模角。

③二氧化碳气体通入NaClO溶液中,无论二氧化碳少量还是过量,都发生反应CO2+NaClO+H2O==HClO+NaHCO3,而不会生成碳酸钠,因酸性:H2CO3>HClO>HCO-3。

图9 拉拔定径模结构

坯料由入口区进入模具,经工作区实现减径,定径带进一步稳定坯料尺寸,使坯料获得更加精确的尺寸。故选择优化拉拔定径模的关键参数为入模角α和定径带长度L,优化目标是减小截面内应力与应变分布不均匀程度。摩擦系数在实际生产中不宜定量改变,故建模时依据相关资料推荐钢铜接触界面摩擦系数为0.1。

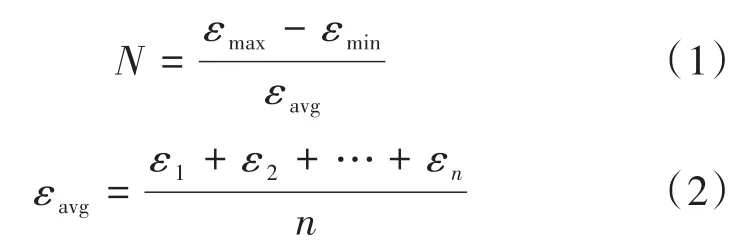

以应变不均匀系数N作为成形质量指标,表征铜扁线拉拔变形的均匀性。N值越小,则变形越均匀,表达式如下[9]:

其中:εmax、εmin分别为选取横截面工艺点的等效应变最大值和最小值;εi(i=1,2…)为选取点的等效应变;εavg为选取点的等效应变平均值。

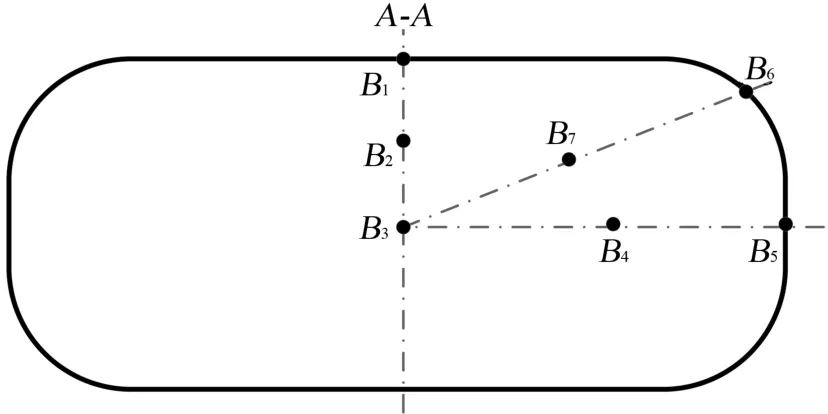

定径模下端为稳定变形部分,图10所示为距定径模下端10 mm处横截面取点(图9中A-A处),窄边、宽边表面中点及圆角处分别距芯部等距取点,该7个关键工艺点能较好地反应拉拔变形的整体情况。

图10 选取截面参考点

3.1 入模角优化

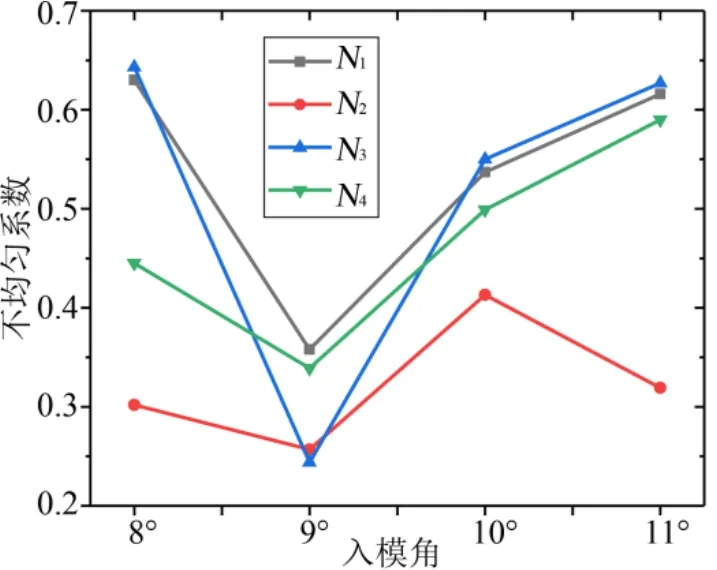

由表2可以看出,不同入模角芯部的等效应变值最小,窄边、宽边的表层及圆角处等效应变较大,由表层至芯部等效应变逐渐减少,即表层变形最为剧烈,芯部变形相对较少。图11所示为不同入模角总不均匀系数N1(B1~B7的不均匀程度值)及各方向不均匀系数N2、N3、N4曲线,当入模角α取9°时,截面窄边、宽边中点、圆角表面处至芯部变形不均匀系数(N2、N3、N4)及总不均匀系数(N1)均为最小,即该条件下拉拔变形最均匀,拉拔铜扁线的成形质量最佳,故选取入模角α为9°。

表2 不同入模角的等效应变及N值

图11 不同入模角的不均匀系数值

3.2 定径带优化

坯料经定径模的工作区达到减径目的,定径带则稳定坯料,使成形的铜扁线获得精确的形状与尺寸,减少模孔磨损。定径带过长时,坯料与模具零件之间的摩擦增加,拉拔力和摩擦力增大,坯料经过模孔时产生的热量增多,易引起模具零件开裂;定径带过小时,拉拔速度增大,金属流动不均匀倾向加剧,定径带易受损,缩短模具使用寿命[11]。控制其他变量(摩擦系数μ=0.1,拉拔速度v=100 mm/s,模具入模角α=9°)不变,运用有限元建模,对比研究定径带长度L分别为1、1.5、2 mm时的截面应变均匀性。不同定径带长度下选取点的等效应变值和不均匀系数如表3所示。

表3 不同定径带长度的等效应变及N值

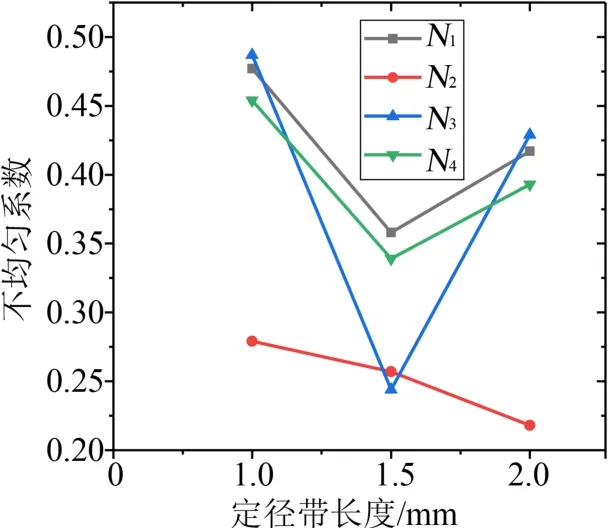

由表3可以看出,定径带长度为1 mm和2 mm时N值较大,即定径带长度过长或过短,都会造成金属流动不均匀,影响表面成形质量。图12所示为不同定径带长度的总不均匀系数N1及各方向不均匀系数N2、N3、N4曲线。

图12 不同定径带长度的不均匀系数值

由图12可知,定径带长度为1.5 mm时,宽边中点及圆角表面处至芯部变形不均匀系数(N3、N4)和总不均匀系数(N1)均最小,由于窄边中点至芯部的N2值与最小值相差较小,定径带长度选取1.5 mm最佳。

4 结束语

通过建立铜扁线拉拔有限元模型,研究拉拔变形时线材截面变形不均匀现象,经应力应变云图分析可知:成形过程中变形主要发生在窄边处及圆角处,其中圆角处变形程度大于窄边处与宽边处,圆角及窄边处更容易产生裂纹。

对不同入模角α进行有限元模拟发现:入模角过大或过小,都会造成拉拔变形不均匀。当α为9°时,坯料变形不均匀程度最小,故确定9°为最佳入模角。

拉拔模定径带过长会导致拉拔力和摩擦力增大,引起模具零件开裂;定径带过小时,拉拔速度增大,金属流动不均匀,定径带易受损。经模拟对比,发现定径带为1.5 mm时坯料的拉拔变形最均匀,成形质量较好。