固支钢板在爆炸与均布载荷耦合作用下的破坏

2021-05-06李旭东尹建平赵鹏铎焦晓龙

李旭东,尹建平,赵鹏铎,王 琪,李 茂,张 磊,焦晓龙

(1.中北大学 机电工程学院, 太原 030051; 2.海军研究院, 北京 100161)

在高压设备的使用过程中,常采用爆破片作为泄压装置,有标准件可供使用。但对于泄压口尺寸较大,气体压强较高,无标可依时,需要用非标膜片,采用局部爆炸实现破膜泄压。在这一状态条件下膜片同时受到高压气体的均布载荷与局部爆炸载荷的耦合作用。对于膜片在均布载荷与局部爆炸载荷耦合作用下破坏效应的研究鲜有耳闻。

对于局部爆炸下钢板破坏效应,Jacob N[1]通过试验研究发现局部爆炸载荷下靶板会表现出局部非弹性变形,固支边界处出现拉伸撕裂等现象。Langdon G S[2]、Bonorchis D[3]、Wierzbicki T[4-5]和Jacob N[6]等开展了一系列局部爆炸单独加载板的试验,表明除了边界处出现塑性变形、拉伸破坏外,减小爆距时,固支钢板的破坏模式还可能出现局部冲切破坏效应[1,7],以及花瓣状破口[5,8-9],等破坏模式。固支钢板在局部爆炸单独加载下的破坏模式受炸药当量[9-10]、爆距[6,10],边界条件[11-14]和钢板厚度等因素的影响。而在初始高压气体与局部爆炸加载下固支钢制膜片的破坏效应是未知的。

本文开展了固支钢板的局部爆炸加载试验,使用试验结果对仿真模型进行校准,开展了单独局部爆炸加载、单独均布载荷加载以及局部爆炸载荷和均布载荷耦合加载下固支钢板的破坏效应研究。研究结论可为高压设备使用过程中快速泄压方法提供一定的参考。

1 试验设计及结果

1.1 试验设计

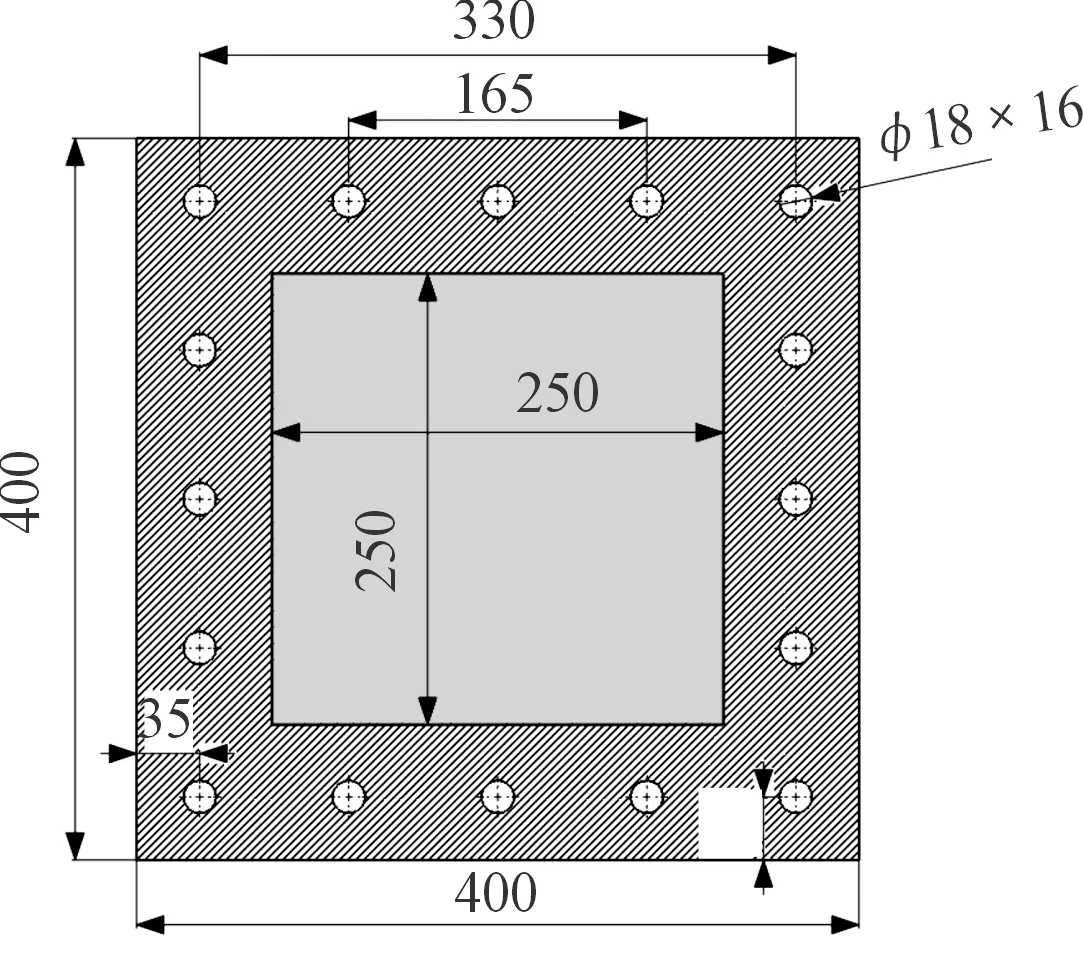

图1所示为本次试验用靶板。其中边上阴影部分为图2中夹持区域,中间灰色区域为可变形区域。可变形区域的尺寸为250 mm×250 mm。靶板材料为Q235A钢。

图1 爆炸破膜试验靶板示意图

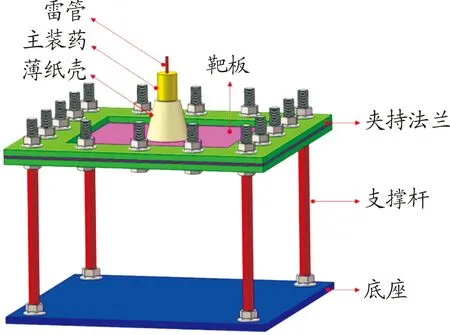

如图2为试验时采用的试验装置三维图。炸药采用柱形装药。炸药放置在靶板中心位置上方,炸高通过下方支撑炸药的薄纸壳控制。雷管垂直于炸药上表面,用胶布固定于炸药中心位置。

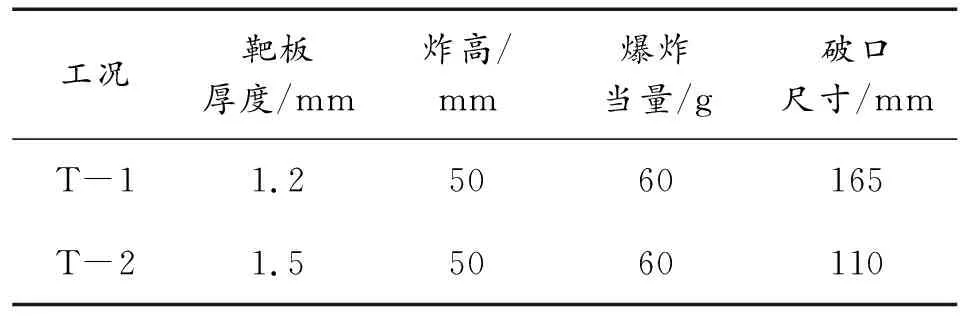

局部爆炸试验开展了两发,采用不同厚度的靶板,爆炸当量和炸药保持不变。具体的工况参数如表1所示。

图2 破膜试验装置三维图

表1 爆炸破膜试验工况参数

1.2 爆炸破膜试验结果

试验完成后对靶板形成的破口尺寸进行了测量,结果也记录在表1中,如图3和图4分别为试验T-1和T-2靶板破坏结果。

图3 T-1靶板在爆炸后

图4 T-2靶板在爆炸后

可以看到钢板在爆炸作用下出现了花瓣式破口,花瓣与花瓣断开处出有明显的拉伸变薄现象,属于拉伸失效。而且在钢板的4个角处沿对角线形成了塑性铰。

2 局部爆炸加载下钢板破坏仿真分析

2.1 局部爆炸加载仿真模型

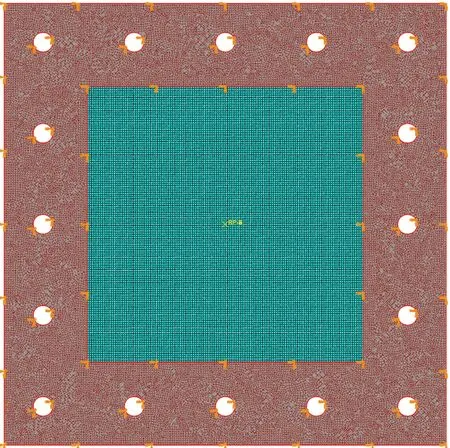

针对第一节的试验,使用ABAQUS显示动力学模块开展了有限元仿真分析。靶板采用壳单元,单元尺寸为2 mm×2 mm。图5为靶板的有限元模型示意图。仿真采用的方法与 Longere P[15]相同,使用“conwep charge property”关键字,定义爆炸当量、爆距和爆炸载荷作用面。在靶板的夹持区域添加了固支的边界条件。

图5 靶板有限元模型示意图

仿真时钢板采用Johnson Cook 强度模型其表达式为

(1)

表2 Johnson-Cook 强度模型中使用的参数

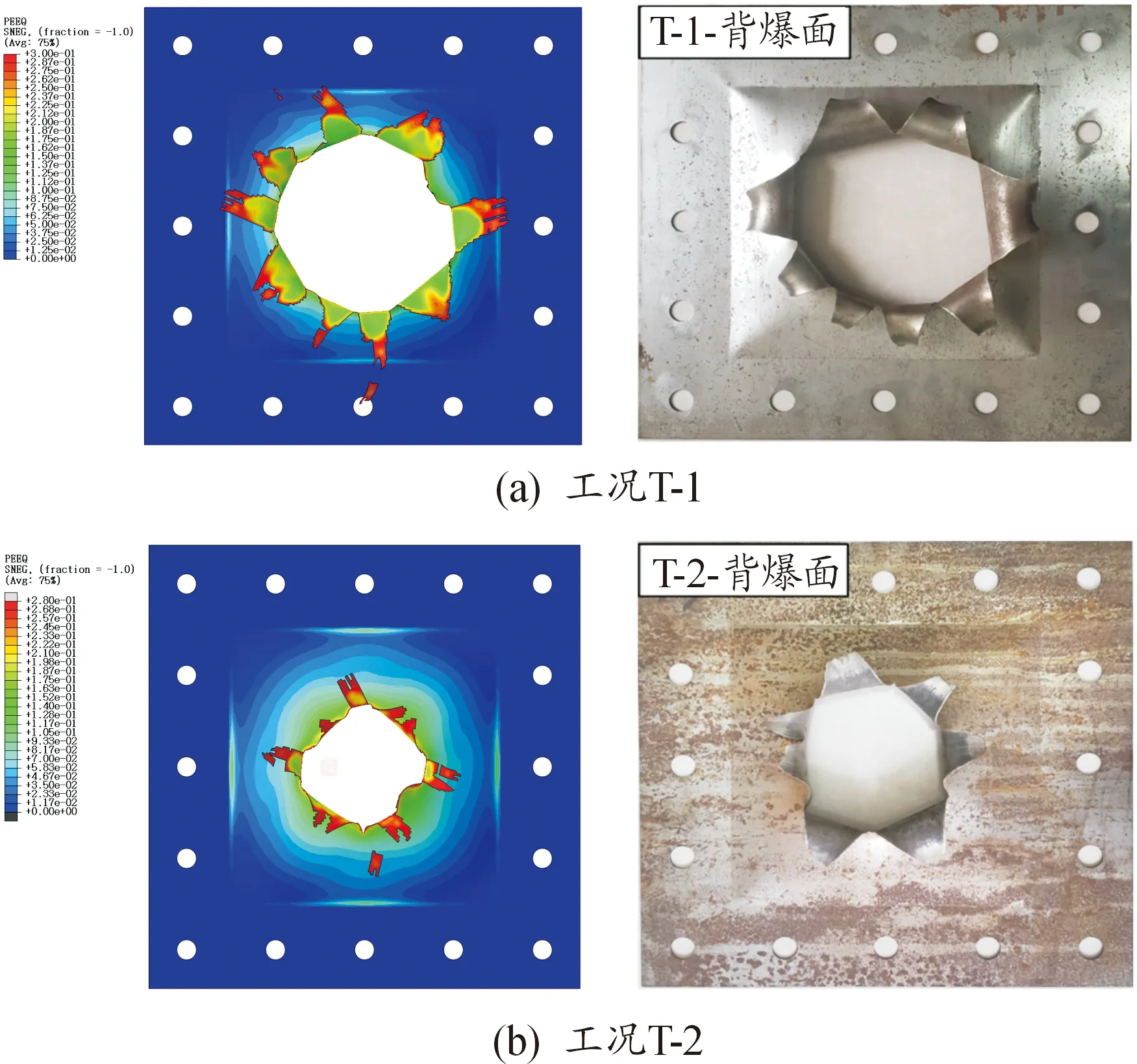

2.2 爆炸破膜仿真结果与试验的对比分析

按照试验的工况表1,使用2.1节中的仿真模型开展了相应的仿真分析。将仿真得到的靶板破坏情况与试验结果在图6中展示,其中图6(a)表示工况T-1的仿真与试验结果,图6(b)表示工况T-2的仿真与试验结果。可以看到仿真结果与试验结果破坏情况基本一致,都出现了花瓣型破口。对于工况T-1,仿真计算的破口尺寸为160 mm,试验值为165 mm,误差为3%;工况T-2中仿真计算的破口尺寸为105 mm,试验值为110 mm,误差为4.5%。整个仿真误差在5%以内,计算比较准确。

图6 仿真结果与试验结果

3 均布载荷和局部爆炸载荷作用膜片的破坏

3.1 仿真模型

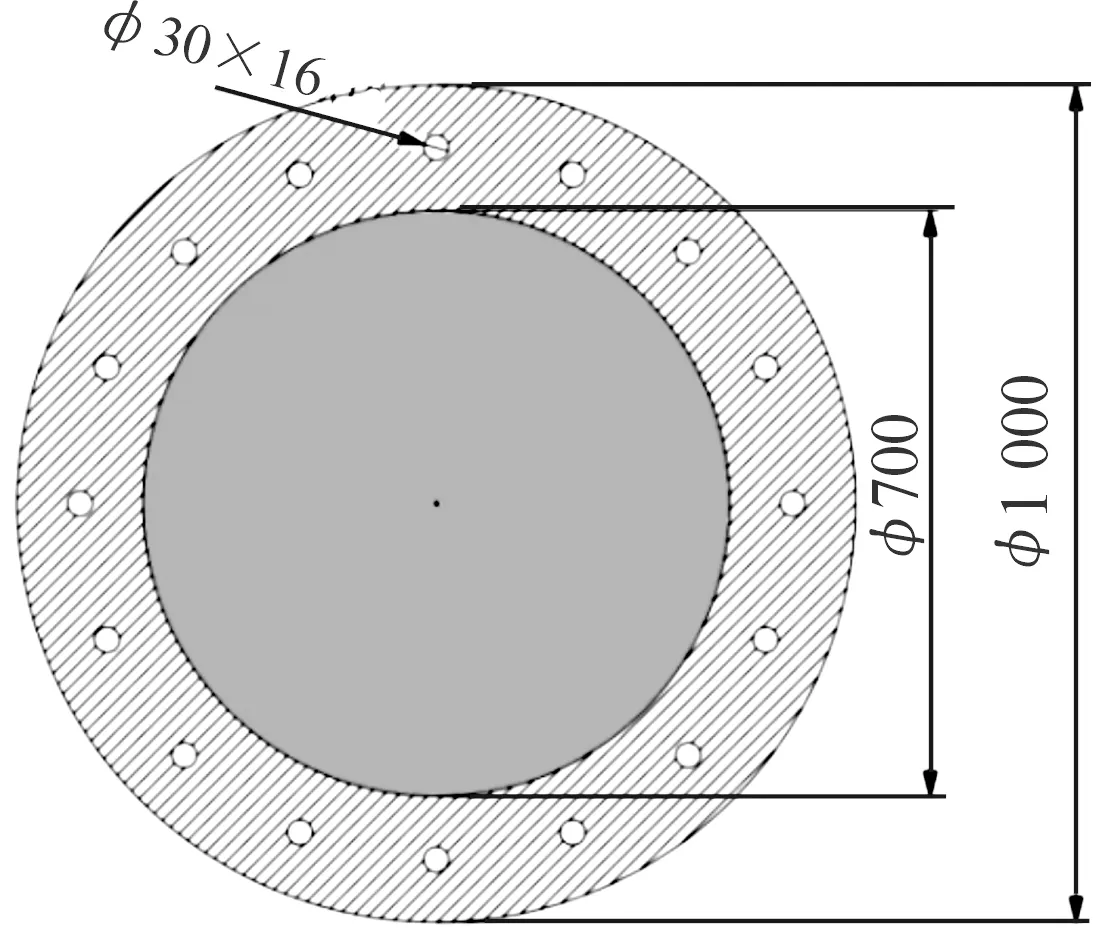

高压装置泄压常采用圆板作为膜片。所以为了切合实际采用圆形的膜片结构,如图7表示了膜片规格尺寸。仿真计算时,有限元模型的单元类型、单元尺寸以及材料模型及参数都与2.1节中的计算模型保持一致。

图7 膜片示意图

仿真中在膜片背爆面施加均布压力,方向与膜片表面垂直,如图8所示。目的是模拟泄压室内高压环境,载荷压力波形为矩形波,这里由于破膜速度远大于泄压时间,所以将压力设计为矩形波载荷。且忽略膜片的初始变形。

图8 膜片上载荷的施加情况示意图

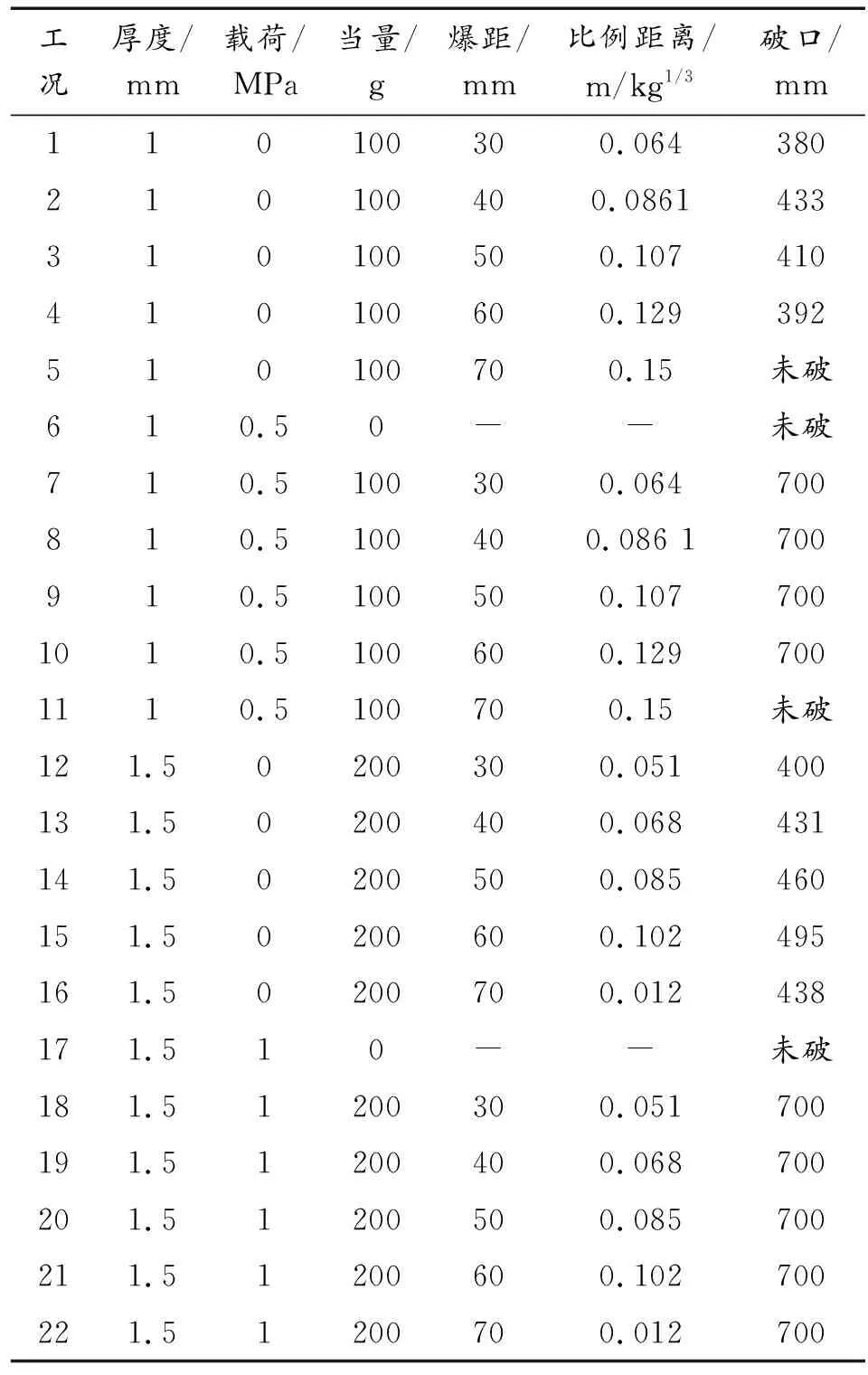

3.2 仿真工况

设计了表3所示的仿真条件。施加的均布压力分布为0.5 MPa和1 MPa,对应1 mm和1.5 mm膜片。

表3 仿真条件

3.3 仿真结果分析

表3记录了每个工况中膜片的破裂情况,从工况6和工况17中可以看到在只有均布压力作用下,膜片均未出现破坏。以下将对单独局部爆炸载荷、均布压力与爆炸载荷共同作用下膜片的破坏两种情况的仿真结果进行分析。

在只有爆炸载荷作用下,以比例距离为横坐标,破口尺寸为纵坐标将只有爆炸载荷作用下膜片的破口尺寸通过点线图表示在图9中。从图9中可以看到1 mm膜片和1.5 mm膜片在爆炸载荷单独作用下,破口尺寸都是随比例距离的增大而先增大后减小。对于相同厚度的靶板,炸药当量保持不变,只改变了爆距,所以相同爆炸当量下,膜片的破口尺寸也是随爆距的增大而先增大再减小的。中间存在一个使得破口尺寸最大的爆距。

图9 破口直径随比例距离的变化曲线

从表3中可以看到无论是1 mm板和1.5 mm板,在均布载荷和局部爆炸载荷耦合作用下膜片被完全破坏,达到了膜片可变形的最大直径700 mm。局部爆炸载荷与均布载荷耦合作用下造成的钢板破口直径是单独局部爆炸加载下破口直径的1.4~1.8倍。以工况8为例,给出靶板的破坏过程,如图10所示。

图10 均布载荷与爆炸载荷联合作用下靶板的破坏过程示意图

由图10可以看到,在0.1 ms时爆炸载荷作用下膜片形成初始破口,0.4 ms到1.2 ms之间是裂纹扩展时间,同时花瓣外翻卷曲,破口达到最大,在1.6 ms时膜片花瓣出现反向运动,直到5 ms左右,花瓣反向运动到极限值,从5.8 ms之后花瓣由于惯性继续向四周运动,导致膜片继续撕裂,直到7.5 ms左右裂纹扩展到边界,停止了扩展,此时的破口尺寸达到最大,膜片被整体撕裂。可以看到添加均布载荷后膜片的破坏更为严重,破膜效果更好了。

取膜片靠近中心但在破膜过程中没有失效删除的一点,其绝对速度随时间的变化曲线如图11所示。

图11 测点绝对速度随时间的变化曲线

从图11中可以明显看到,在初期爆炸载荷作用下测点速度增加很快,在几十微秒时刻已经增加到最大117 m/s,爆炸载荷消失后在膜片自身面内拉力和均布载荷的作用下速度开始减小,在2 ms左右测点绝对速度减少到最小,之后在均布载荷与膜片的弹性力作用下开始反向加速。当运动到4 ms左右,此时从图10中也可以看到花瓣又回归了原来的位置,此时载荷与花瓣平面垂直,所以从图11中可以看到,在接下来4到6 ms时间段内,测点的加速度较大,速度增加也很快,最大达到了125 m/s,比爆炸载荷单独作用下的速度大,导致花瓣的反向加速运动,使得膜片裂纹继续扩展,形成更大的破口。

4 结论

1) 在局部爆炸试验中,固支钢板表现为花瓣式破坏模式,且在爆炸当量和爆距不变的情况下,破口尺寸随钢板的厚度增大而减小。

2) 局部爆炸单独作用下,随着比例距离的增大固支钢板的破口尺寸先增大后减小。

3) 局部爆炸与均布载荷耦合作用下,会使钢板破坏更严重。导致其破口更大的原因是局部爆炸与均布载荷耦合作用下形成的花瓣会反向二次加速,从而裂纹扩展更严重。仿真数据表明局部爆炸载荷与均布载荷耦合作用下造成的钢板破口直径是单独局部爆炸加载下破口直径的1.4~1.8倍。