负重轮轻质材料的应用及其制造工艺研究进展

2021-05-06倪斌庆马秋成张亚新张志广

倪斌庆,曾 智,马秋成,张亚新,张志广

(1.湘潭大学 机械工程学院, 湖南 湘潭 411105;2.株洲时代新材料科技股份有限公司, 湖南 株洲 412007)

履带车辆因为具有良好的越野性能和机动性能而受到各国武装部队的青睐,其轻量化研究也备受重视。负重轮是履带车辆用于支持车体并保持车体在履带上滚动的车轮,在整车中数量多,占车重比例达到4%[1];所以,减轻其负重轮的质量是履带车辆研制中非常重要的课题之一,对实现整个装备的轻量化具有重要意义[2]。负重轮轻量化不仅能有效降低车辆的整体质量,提高车辆机动性能;还能提升车辆的舒适性,改善驾驶性能;以及提高车辆的燃油经济性。在汽车技术发展历史中,簧上质量和簧下质量的分离对悬架技术的发展起到巨大推动作用[3]。研究中常采用车体的加速度来表征乘坐的舒适性。岳杰等[4]对二自由度车辆振动系统简化模型进行动力学方程分析,得出簧下质量对车身加速度的影响曲线如图1所示。

图1 簧下质量对车身加速度的影响曲线

由图1可知,减小簧下质量将提高高频共振频率,避免车身振动频率接近人体敏感振动频率(垂直振动频率敏感为4~12.5 Hz,水平振动敏感频率为0.5~2 Hz[5])。而底盘更容易隔绝高频振动,进而减少人体振动输入,因此,减小簧下质量可提升车辆的舒适性。

Ulrich Seiffe[6]以Volkswagen Golf轿车为实例,认为一辆轿车的质量若能减少10%,则可节油3%~4%,从而提高车辆燃油经济性。

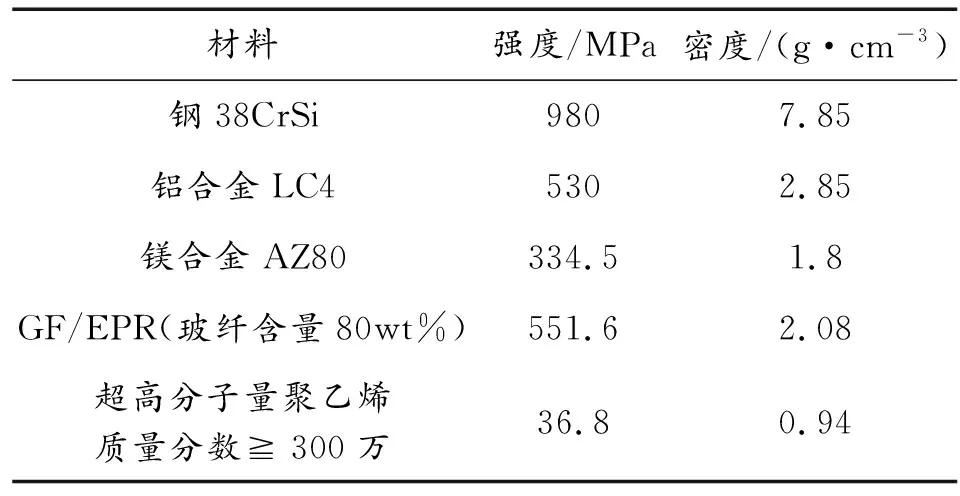

研发低密度、高强度的轻质材料及发展先进的成型加工工艺是负重轮轻量化的主要方向之一。有效比强度可作为优化材料选择的准则[7],基于有效比强度公式σ2/3/ρ可知,降低材料密度比提高材料强度更有利于减轻负重轮质量。在满足强度要求的前提下,密度越小,产品轻量化程度越高。某履带轮系产品材料拉伸强度性能要求为不小于30 MPa,4种轻质材料分别取实际工程常用牌号作为强度及密度,如表1所示。

表1 不同负重轮原料强度、密度

由表1结合有效比强度公式可知,利用铝合金、镁合金、玻璃纤维/环氧树脂及超高分子量聚乙烯等轻质材料代替钢质材料制备负重轮时,其质量均会得到不同程度的降低。本研究将分别对以上4种轻质材料的性能、工艺制备方法等方向介绍负重轮轻质材料的研究与应用进展。

1 金属合金负重轮研究进展

1.1 铝合金负重轮研究进展

铝及铝合金是应用最广泛的一种有色金属,其产量仅次于钢铁[8]。根据铝合金的成分和生产工艺特点,可分为铸造铝合金和变形铝合金。由于铸造铝合金中含有较多的共晶体,导致其塑性低,不适于压力加工[9]。制备铝合金负重轮多使用强度高、塑性加工优良的超硬铝合金,其属于变形铝合金,主要是Al-Zn-Mg-Cu系合金,国内典型牌号有7A04(LC4),具体材料成分见表2所示。

表2 7A04铝合金的化学成分(wt%)

注:执行标准为GB/T3190—2008。

铝合金负重轮的研究与应用在国外开展较早。美国1967年装备的M551轻型侦察坦克由于车体、负重轮等部件广泛采用铝合金制件,整车质量仅16 t,使该车满足空投要求,大大提升了坦克的机动性能与作战性能[10];美国M60A2主战坦克的负重轮等使用铝合金材料,在增大坦克火炮口径的情况下,整车质量仍然比M60车整体质量有较大的降低,提高了M60A2坦克的火力打击能力[11];1969年英国“蝎式”轻型坦克研制成功,该坦克号称“全铝坦克”,负重轮采用铝合金锻件,整车质量仅为8 t,最大时速达79 km/h;日本在20世纪研发的74式坦克上也应用了铝合金负重轮,有效降低了坦克战斗全重[12]。负重轮结构优化往往贯穿与负重轮轻量化设计当中,俄罗斯主战坦克T-90的负重轮采用轻质材料铝合金,同时为空心结构设计,进一步降低整车质量;美国先进的两栖攻击车(AAAV)使用的负重轮结构是由格伦·西穆拉等[13]发明的一种空心壳负重轮结构,如图2所示,该负重轮采用三角形空腔设计,不仅减轻了负重轮质量,加强筋结构增加了其横向和径向强度。

1-耐磨环 2-金属轮毂 3-弹性支撑面

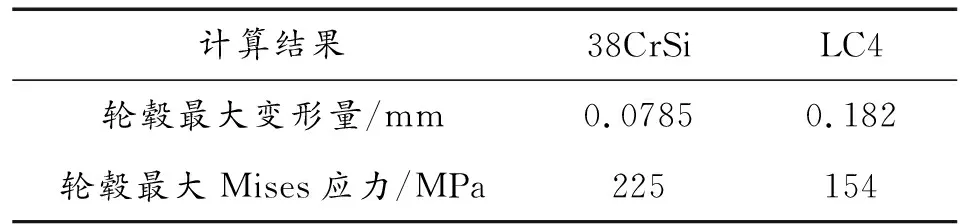

国内对铝合金负重轮也做了大量研究。潘玉田等[14]利用ANSYS软件在同等建模方法、载荷计算、边界约束的条件下,对钢质(38CrSi)负重轮和铝合金(LC4)负重轮的力学性能进行对比计算,结果如表3所示。

表3 钢质、铝合金负重轮刚度和强度分析结果

结合两种材料的强度极限(见表4)分别计算出安全系数为n(38CrSi)=4.36,n(LC4)=3.57,均满足3 李科锋等[15]通过锻造工艺获得超硬铝合金(LC4)负重轮轮辐毛胚,并对轮辐毛胚进行机械精加工以达到其尺寸精度要求,最后采用挂胶工艺完成整个负重轮产品的加工。通过负重轮的8 000 km行驶模拟试验发现,橡胶的使用情况仍正常,达到负重轮寿命6 000 km的战地指标。锻造工艺制备轮辐可消除铸态疏松的缺陷,优化金属组织结构,从而获得优良的力学性能。该工艺过程中包含锻造、二次机加工、挂胶等多道工序,产品生产周期长;且锻造和挂胶工艺均需要配备特定的生产模具,生产成本较高。 表4 38CrSi和LC4材料力学性能 为了解决负重轮锻造工艺中加工工艺繁琐的问题。王长顺等[16]采用液态模锻工艺,以YD12Al-Cu高强韧铝合金为原材料制得负重轮样品,将试验样品进行不同热处理,然后采用本体解剖取样的方法进行试验样品力学性能测试,得出负重轮本体力学性能如表5所示。 表5 不同热处理制度下负重轮本体力学性能 数据显示,T5热处理制度下获得的负重轮力学性能最佳,其各项性能的平均值为Rm=416 MPa,σs=284 MPa,A=10.17%,硬度为126HBW,且满足技术要求规定。液态模锻(挤压铸造)[17-18]成形工艺是建立在压力下金属凝固原理基础上,将熔融金属液浇入模腔内,金属液在压力作用下产生流动,并凝固成近净成型的产品。液态模锻工艺具有优质、高效、低消耗、适应性广等优点[19]。 1) 产品质量高,性能优良 液态模锻产品一般无铸件中常见的气孔、缩松等缺陷,其内部组织紧密、均匀、晶粒细小,热处理后,力学性能可进一步提高。由表6可知,经液态模锻工艺制备的产品具有与锻造工艺相媲美的机械性能。 2) 工艺简单,生产效率高 普通模锻制备轮毂的过程包含坯料制备、一次加热、旋转锻、初锻、二次加热、终锻、去飞边、旋压成形等7道工序;而液态模锻工艺仅需4道工序(如图3),大幅减缩工艺步骤,提高生产效率。 3) 省料 液态模锻产品无浇注系统的消耗,可节省10%以上的原材料。 表6 几种加工工艺生产的产品力学性能比较 图3 液态模锻工艺流程示意图 高文林等[20]以AlCuMn系铝合金为基础,采用挤压铸造工艺,制备了抗拉强度和伸长率显著优于铸造工艺性能的负重轮轮毂;李俊萍[21]利用数值模拟仿真技术,探究了铝合金负重轮挤压铸造工艺的最优参数,为铝合金负重轮的液态模锻工艺研究提供了参考。液态模锻技术虽具有省时、省料、少切削甚至无切削等优点,但由于液态模锻成形主要伴随着凝固过程,该过程容易因应力场不均匀而产生热裂纹。 杜之明等[22]研究了加载方式对液态模锻2A50铝合金的组织和力学性能影响。其结果显示,直接锻造试样的组织和力学性能不均匀,壁面组织较基体粗糙,力学性能较低,且车轮转角处出现缩孔、缩松、裂纹等缺陷;复合加载可使液态锻件组织均匀化,能明显改善铝合金组织及其力学性能。 程远胜等[23]提出了金属基复合材料压力下浸渗-挤压铸造致密法制备新工艺。利用该工艺制备出Al2O3sf·SiCp/铝基复合材料负重轮,实现了复合材料耐磨圈与本体挤压铸造的一体化成形。对制件观察和性能测试表明,该工艺制备的复合材料界面结合良好、组织致密、性能优异。 液态模锻技术集铸造与锻造特点于一体,是铝合金负重轮制备较好的工艺方法。当前学者对液态模锻的工艺参数、加载方式、缺陷分析等问题进行了比较全面的研究。探究金属凝固过程、成形载荷分布以及液态模锻设备的改进与发明,可进一步发展液态模锻技术在铝合金负重轮中的生产应用。铝合金负重轮制备技术相对成熟,未来铝合金负重轮的发展将根据其工况环境及性能要求,设计合适的新工艺方法,提高负重轮的力学性能、缩短生产周期。 镁合金材料是目前工程应用中最轻的金属结构材料,被誉为“21世纪的绿色工程材料”,在汽车、航空航天和国防工业等应用中极具吸引力[24-25]。镁合金的分类与铝合金相似,可分为铸造镁合金和变形镁合金。与铸造镁合金相比,变形镁合金具有低成本、高强度及良好的延展性等优异性能。工程实例中常用AZ80镁合金研究制备车轮,其化学成分如表7所示。 镁合金具有低密度、高比强度、高比模量、抗冲击性能以及优异的高应变率吸能等特性[26]。同尺寸镁合金车轮相比于铝合金车轮可减重30%左右,即使镁合金力学性能低于铝合金,同等工作条件下的镁合金车轮需要更大的体积,但仍可以达到20%~25%的减重效果[27]。然而,镁合金的晶粒粗大,且晶格呈六角方形排列,使镁合金在室温下塑性低,变形加工能力差;化学活性高,易于氧化燃烧等特点,增加了熔炼加工的难度[28]。所以,发展探究满足镁合金负重轮使用性能要求的新工艺势在必行。 大多数镁合金零件是通过高压压铸(HPDC)生产[29]。HPDC是一种侵蚀性的金属填充过程,由于大范围的湍流和不受控制的凝固收缩,零件可能会出现孔隙率和裂纹缺陷。刘艳改等[30]在提高镁合金压铸件的力学性能的研究中,采用四因素三水平(Lq,34)正交实验得出某镁合金缸盖罩的最佳压铸工艺参数。为探究压铸工艺制备薄壁零件过程中的最佳工艺参数提供了一定的参考价值。 铸造工艺制备的镁合金负重轮,缺陷多、晶粒粗、力学性能差。与铸造工艺相比,塑性成形工艺获得的镁合金负重轮具有更好的力学性能,可满足更多结构件的需求。吴耀金[31]在实验的基础上通过灰色关联分析与模糊推理方法对塑性成形参数进行了多目标优化,得到了最优化的镁合金负重轮塑性成形参数组合,并通过试制实验加以验证。 藤田真本等[32]以AZ80镁合金为实验对象,通过添加晶粒细化剂(CaCN或Sr),细化晶粒尺寸以改善镁合金的锻造性能;同时,进行镁合金化学成分优化研究,结合适当的热处理制度等方法,利用挤压锻造工艺制备了比同尺寸铝合金车轮轻30%的镁合金车轮。 王强等[33]分别介绍了锻造和流动成形组合工艺、锻造和旋压组合工艺以及挤压工艺等3种工艺制备车轮。在锻造和流动成形工艺制备ZK30合金原型车轮的研究中,采用软件模拟和试验验证相结合的方法,在满足性能使用要求的前提下,优化车轮结构,最终获得比锻造铝合金车轮减重10%~15%的合格产品;采用旋转模锻技术的车轮,由于晶粒的协同作用和T6处理,其物理性能得到了很大的改善,特别是轮缘部分的强度得到了提高;采用改进的挤压工艺,成功地挤压了AZ80合金整体车轮,实现了近净成形。 上述3种工艺方法中,前2种方法工艺都相对比较复杂,加工时间长,提高了生产成本;挤压工艺制备的车轮为近净零件产品(如图4所示),简化了车轮制备的工艺过程,更符合零件生产的实际应用。 图4 挤压工艺生产的镁合金轮毂实物图 李建等[34]利用热旋压工艺制备AZ80镁合金车轮时发现,在轮辋内表面圆周方向出现裂纹,对裂纹处进行取样,并用LWD300LCS显微镜进行金相分析,得出应变速率、旋压胚料应力及变形程度对毛胚裂纹均有不同程度的影响。建议可利用数值模拟软件进一步探究应变速率、旋压胚料应力、变形程度等其他最优热旋压工艺参数组合。 镁合金负重轮制备工艺除了铸造与塑性变形工艺外,利用液态模锻工艺制备镁合金负重轮逐步引起人们的研究兴趣。但传统液态模锻工艺(见图3)的浇注过程是在空气中进行,镁合金极易被氧化。Xu S Y等[35]研发的一种新型液态模锻工艺(见图5),熔炉内的浇注系统与浇注管直接相连,整个过程均在密闭环境中进行,可有效防止镁合金的氧化,提高产品质量。 图5 镁合金车轮新型挤压铸造原理及主要工艺简图 镁合金负重轮虽然具备密度低、高比强度、吸震效果好等优点,但是其耐磨性、耐腐蚀性能较差,无法承受来自钢质诱导轮齿、砂石颗粒等外界环境的冲击磨损以及外界潮湿介质的腐蚀作用。为增强镁合金负重轮的耐磨性,崔财威等[36]在其外边缘加一层耐磨钢圈,并用MSC/SuperForm软件模拟分析耐磨钢圈处金属坯料的变形规律和工艺参数,为带钢圈镁合金负重轮成形提供了参考方向。舒文波等[37]综合负重轮使用性能要求,通过结构分析、计算及优化发明了一种机构简单,质量超轻并设有耐磨钢环的镁合金负重轮,最大限度地减轻了负重轮的质量。 舒文波[38]在镁合金负重轮轮缘表面分别制备FeCrBSi/WC-12Co和316L/WC-2Co两种耐磨涂层,以提高镁合金负重轮的耐磨性及使用寿命。跑车试验结果表明,FeCrBSi/WC-12Co耐磨涂层具有更高的硬度和耐冲击磨损性能,而316L/WC-12Cr具有更好的抗局部剥落性能。 实际生产工艺中常采用电镀、激光熔覆等表面处理提升镁合金的耐腐蚀性。但是,如果镁合金轮毂表面一旦被破坏,轮毂基体极易被腐蚀。所以,提升镁合金自身的防腐蚀性能也是至关重要的。宋飞等[39]以50~1.8%Ca镁合金为实验材料,采用挤压工艺,在不同挤压温度(325、375和425 ℃)下将镁合金铸锭加工为板材,然后进行浸泡腐蚀试验。结果表明,375 ℃下挤压成型的镁合金耐腐蚀性能最优。李路等[40]以ZK60镁合金为材料,基于稀土Yb合金化与普通热挤压技术综合作用,经过合金熔炼、固溶和热挤压工艺等工序得到了更细化,更均匀的镁合金组织,最终获得一种兼具高强度、大塑性和优异耐腐蚀性的高性能变形镁合金(抗拉强度:400~450 MPa,延伸率:10%~20%,腐蚀速率:与商业化的ZK60合金相比腐蚀电流密度可降低1~2数量级)。上述2种方法分别从改进现有镁合金负重轮制造工艺与优化现有镁合金性能的方向出发,改善镁合金的耐腐蚀性能。 镁合金负重轮的轻量化研究可分为3个阶段[41],短期阶段是升级优化现有镁合金和镁合金负重轮制造工艺;中期阶段是发展特种工艺制造技术,如液态模锻等;长期阶段是发展新型镁合金涂层材料及开发新的镁合金牌号,以提升镁合金耐磨性、耐腐蚀性等短板性能。 1983年,美国陆军坦克汽车公司[42]与Kelsey Hayes公司子公司Compostek Engineering Corporation签订了关于M1艾布拉姆斯主战坦克纤维增强塑料(FRP)复合材料车轮的设计和自动化工艺开发的合同。并成功使用E-型玻璃纤维/环氧树脂复合材料制备一种与铝合金负重轮强度相当的复合材料负重轮。该负重轮轮毂是在树脂基体中使用连续纤维,采用高速纤维缠绕的方法获得纤维方向与主载荷方向一致的复杂三维结构,而后使用模压工艺使基体凝固。因为复合材料通常表现出长期蠕变行为,所以采用铝嵌件避免螺栓连接的扭矩损失。 1991年,美国陆军坦克汽车司令部[43]与通用动力陆地系统部(GDLS)以减轻M1A1型主战坦克的质量为目的,采用与1983年几乎相同的制备材料与工艺,试制了40件复合材料负重轮。由于该材料属于脆性材料,没有明显拉伸屈服点,破坏征兆不明显, M1A1主战坦克并未使用该复合材料负重轮;但是该负重轮的成功试制打开了非金属材料负重轮轻量化的研究大门,为非金属材料负重轮的结构设计、工艺设计提供了重要参考价值。 超高分子量聚乙烯(UHMW-PE)具有超高模量、超轻(密度小于水)、高抗(抗腐蚀、抗紫外线、抗疲劳)以及吸水率低等优异性能[44],是负重轮轻量化的极佳制备材料,某UHMW-PE的性能检测结果如表8所示。 表8 某UHMW-PE复合材料负重轮原料取样检测结果 虽然UHMW-PE的综合性能优良,但其熔融指数(接近于零)极低,熔点高(190~210 ℃),黏度大,流动性差而导致极难加工成型[45];其次,UHMW-PE大分子由非极性亚甲基基团组成,使得其表面没有任何反应活性点,难以与其他材料结合。这两大缺点限制UHMW-PE在工程上的应用,利用UHMW-PE制备负重轮同样存在这两大难点。所以要将UHMW-PE复合材料负重轮产业化必须解决负重轮轮毂加工成型难以及轮毂与橡胶圈的粘接问题。 加拿大Soucy公司率先研发了橡胶带式履带行走系统,并成功装配在M113装甲运兵车、CV90步兵战车以及BVS10装甲全地形车上[46]。在国内,由贵州詹阳动力重工有限公司(以下简称:詹阳动力)自主生产的某型全地形多功能车(见图6)的履带行走系统中的轮系产品采用了超高分子量聚乙烯为基体的复合材料制备,使得整车的轻量化程度大大提高,同时兼备减振降噪、易于维修、耐腐蚀性高等优势。虽然Soucy公司已经具备生产UHMW-PE复合材料负重轮的成型技术,但出于商业保密,只在其官网中指出,该工艺为一种独特的“DCM”成型工艺[47],并未见其他相关文献报道。 为解决UHMW-PE复合材料与橡胶粘接差,覆胶率低等问题。侯明等[48]发明了一种能实现超高分子量聚乙烯骨架与橡胶有效粘接的工艺方法。其通过对超高分子量聚乙烯骨架进行等离子体表面活性处理、涂硅烷偶联剂、烘烤、涂胶粘剂和干燥,并在应用中通过热硫化的方式实现超高分子量聚乙烯与橡胶的有效粘接。试验结果显示,橡胶粘接良好,粘接强度可达30N/mm,覆胶率达90%以上。该粘接工艺为超高分子量聚乙烯负重轮一体化成型工艺提供了一条工艺方法。 图6 某型全地形多功能车 曾智等[49]发明了一种复合耐磨减振材料及其制备方法。其利用简单的热粘合工艺将耐磨层与橡胶承载层复合一体化,该复式特种材料同时具备优异的耐磨性能和良好的力学性能。该复合耐磨减振材料的应用将大大提高负重轮橡胶圈的使用寿命。 Zuchoski J等[50]发明了一种组合负重轮,其发明实例中以UHMW-PE制备轮体,减振外圈与轮体采用机械连接。张志广等[51]发明了一种全地形履带式多功能车行走系统负重轮及其制备方法。负重轮结构如图7所示。其将金属芯轴与橡胶外层预成型后固定在模具内,添加改性后的UHMW-PE原料,加热使塑料与橡胶实现界面融合,冷却后形成一体化的负重轮。单个该负重轮质量仅为7.8kg,大幅降低整车质量。时代新材料科技股份有限公司已将该工艺成功应用于实际生产中,并利用该工艺为詹阳动力提供了某型号整体式橡胶履带所需的负重轮产品。 图7 负重轮结构示意图 UHMW-PE是未来负重轮轻量化研究的优选材料。解决UHMW-PE负重轮轮毂加工成型难、轮毂与橡胶圈的粘接难等问题,可以从三个方向继续研究。第一,研发性能优越的粘接剂,利用物理方法将UHMW-PE轮毂与橡胶外圈粘合;第二,探索UHMW-PE的改性方案,在保证UHMW-PE机械性能的同时,提高UHMW-PE的加工性能;第三,设计合理的负重轮一体成型加工工艺,优化模具生产设备,进而提高负重轮生产质量。 1) 液态模锻技术是制备铝、镁金属合金负重轮较为合适的工艺方法。金属凝固过程的均匀性、成形载荷分布以及优化工艺设备等研究是未来液态模锻技术在负重轮制备领域的主要研究方向。 2) 铝、镁金属合金负重轮的制备处于较为成熟的应用阶段。其中,铝合金负重轮制备技术发展最为成熟,但其减重效果相比于另外两种材料仍有一定差距;镁合金是负重轮轻量化的重要扮演角色,解决镁合金塑性加工差,易氧化,易磨损等技术难点,将会进一步提升镁合金在装备轻量化中的竞争力。 3) UHMW-PE不仅具有优异的减重效果,更具备较高的耐腐蚀性、较好的抗减振性等优良性能,是未来负重轮轻量化的重点研究方向。 4) 一体成型加工工艺具备工艺步骤简单、生产效率高,同时可降低零件因多次装夹而产生的制造误差,进而提高产品质量等优势。负重轮一体成型加工工艺将在负重轮研究及制备领域占据重要地位。

1.2 镁合金负重轮研究进展

2 非金属复合材料负重轮研究进展

2.1 玻璃纤维/环氧树脂负重轮研究进展

2.2 超高分子量聚乙烯负重轮研究进展

3 结论