扩张式封隔器性能分析及试验研究

2021-04-30田宗正尹慧博程光明

田宗正,谷 磊,尹慧博,程光明

(中国石化石油工程技术研究院,北京100101)

1 引言

针对现场需求研制了用于封隔钻具与井壁环空的封隔器,实现井底高压隔离。封隔器采用水力扩张式结构,封隔器坐封后能够对其以下位置的环空密封。由于该封隔器外径120mm,需要在165.1mm 的井眼内坐封,考虑到井眼扩大率,封隔器扩张比超过40%,对封隔器性能提出了较高要求[1]。为提高密封性能和保护胶筒在封隔器胶筒上端设计了护肩机构,护肩能够在封隔器胶筒胀封时发生塑性变形,与井壁形成摩擦力防止胶筒承压后发生位移和挤出,对胶筒起到保护作用。由于常规入井试验受井筒结构限制只能实现上环空试压,无法真实测试封隔器工作状态,并且对于上提解封式封隔器进行上环空试压容易导致封隔器提前解封,为此对该封隔器试验工艺进行了研究,在完成封隔器坐封状态有限元计算和地面测试的基础上,设计了入井试验管串结构、开展了封隔器下环空承压试验,充分测试了封隔器环空密封性能[2-4]。

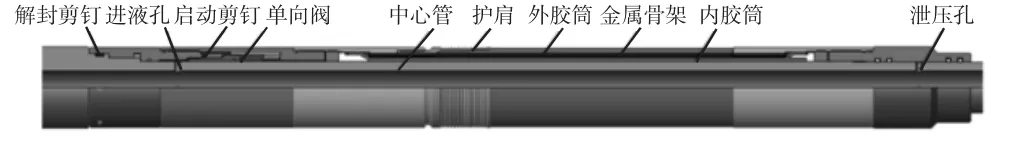

2 封隔器结构原理

封隔器结构,如图1 所示。主要包括启动剪钉、单向阀、胶筒、金属骨架、解封剪钉、护肩等部件。坐封时中心管内部压力达到设定值剪断启动剪钉,单向阀运动使液体通过进液孔进入胶筒内部使其扩张坐封,坐封后单向阀在弹簧作用下复位,使胶筒保持内部压力从而保持坐封状态;解封时利用封隔器坐封后与井壁产生的摩擦力,上提管柱剪断解封剪钉,中心管与胶筒发生相对运动使胶筒内部高压流体通过泄压孔流出,胶筒收缩实现解封。封隔器护肩采用了延展性较好的金属塑性材料并设计成锯齿结构,封隔器胀封过程中护肩发生变形紧贴井壁,增大封隔器与井壁的摩擦力,护肩变形后开口朝向胶筒,防止胶筒受到下部环空高压发生破坏,封隔器解封时上提管柱护肩收缩。封隔器胶筒采用内胶筒、金属骨架、外胶筒结构满足大扩张比要求,金属骨架采用钢带结构并具有较好弹性,能够支撑胶筒大变形[5-6]。

图1 封隔器结构原理Fig.1 Packer Structure

3 封隔器性能分析

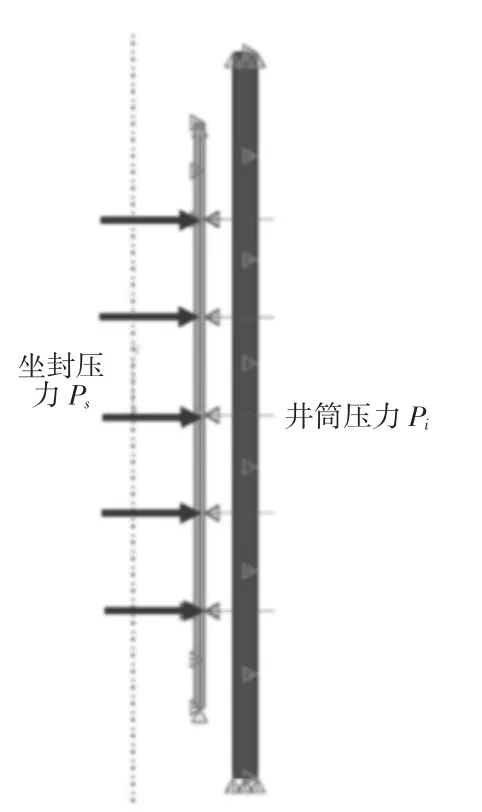

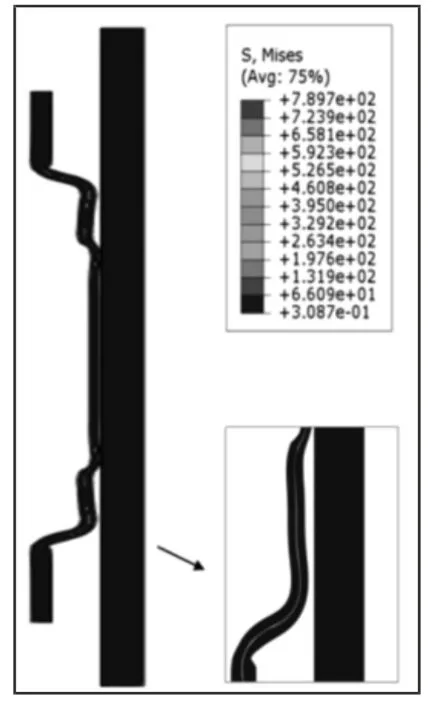

为优化封隔器结构,对封隔器坐封过程及坐封后的承压性能进行了有限元分析。根据封隔器结构及材料建立模型,如图2所示。计算分两步完成,第一步计算了封隔器坐封过程,由于胶筒间的金属骨架不会对胶筒变形起到约束作用,因此仅可计算胶筒的胀封过程;第二步进行验封计算,基于第一步计算结果,利用封隔器坐封后变形的模型开展计算,封隔器胶筒中间部分增加金属骨架,并继续加载第一步的应力场及边界载荷条件,这样能够利用封隔器坐封结束后的应力场状态,在封隔器胶筒下环空施加向上的流体载荷[7-9],验封过程计算原理,如图3 所示。

图2 坐封计算模型Fig.2 Setting Model

图3 验封计算原理Fig.3 Model of Sealing Test

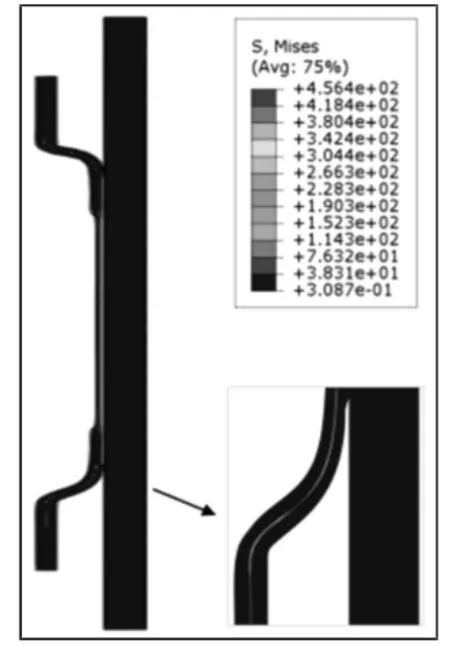

为对比封隔器达到现场坐封载荷条件下的承压性能,分析了两个验封载荷下的计算结果。首先封隔器内部坐封压力达到15MPa 后,对坐封后的封隔器下环空施加了20MPa 的压力载荷,压力载荷云图,如图4 所示。变形云图,如图5 所示。结果表明下环空承压20MPa,封隔器未发生坐封失效。

图4 验封应力分布(20MPa)Fig.4 Stress Distribution(20MPa)

图5 验封变形分布(20MPa)Fig.5 Deformation Distribution(20MPa)

封隔器内部继续保持坐封压力15MPa 对坐封后的封隔器下环空施加23MPa 的压力载荷,压力载荷云图,如图6 所示。变形云图,如图7 所示。数据表明胶筒中钢带上端及下端已经失效发生较大变形,同时封隔器胶筒发生较大位移,对比图4、图6,图6封隔器已明显坐封失效,计算表明该封隔器15MPa 坐封压力条件下,其密封性能小于23MPa。

图6 验封应力分布(23MPa)Fig.6 Stress Distribution(20MPa)

图7 验封变形分布(23MPa)Fig.7 Deformation Distribution(23MPa)

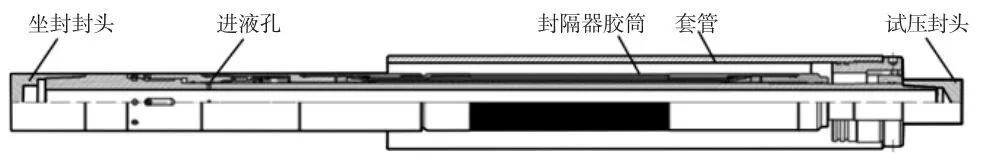

4 封隔器地面试验研究

封隔器胶筒性能分析的基础上进行了地面试验,将封隔器组装好,放入内径168mm 的套管内进行测试,如图8 所示。试验过程先试压坐封,随后再验封。试验过程中通过坐封封头给封隔器中心管打压,最大压力达到15MPa,即内、外胶筒及骨架结构承压15MPa,管内打压后由于封隔器单向阀的作用,封隔器保持坐封状态,最后通过套管与封隔器之间的试压封头进行验封测试,环空密封压力达到20MPa。

图8 封隔器性能地面测试Fig.8 Experimental Principle of Packer on Ground

5 入井试验研究

性能计算分析和地面试验结果表明,该封隔器能够实现大扩张比环空密封要求,在此基础上开展了入井试验研究。为测试下部环空坐封效果,设计了试验方案并完成坐封性能测试。

5.1 管串结构及试验原理

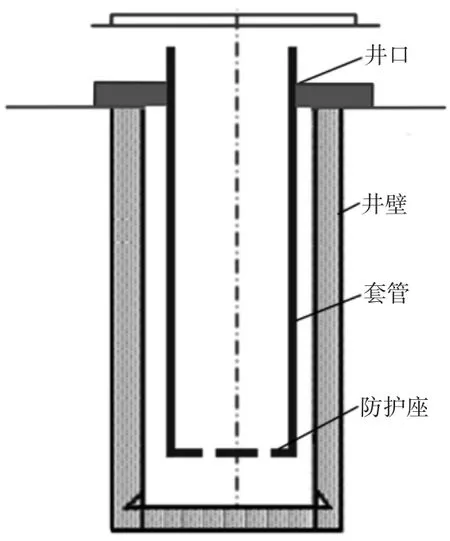

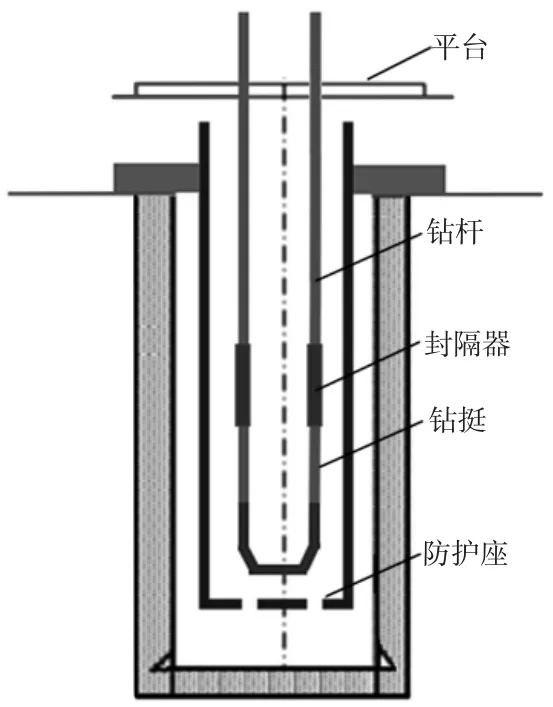

封隔器测试原理,如图9 所示。首先井筒内下入坐封套管(外径193.7mm),套管固定在平台下方的井口位置并与井筒密封;再下入封隔器管串,管串最下端连接浮鞋起到反向密封功能,封隔器与浮鞋之间连接钻铤(外径120.65mm)作为配重,封隔器以上位置采用钻具连接(外径88.9mm),钻具通过吊卡置于平台上。试验过程中泥浆泵与封隔器管串连接,管串内投入憋压球在封隔器胶筒及以上位置建立密封条件,通过管内憋压使封隔器在套管内坐封。坐封后在套管与井筒间的循环通道憋压验封,由于浮鞋具有反向承压功能,管内流体压力作用在封隔器下端,因此循环通道压力就是封隔器的密封压力,从而实现了封隔器密封性能的测试。

图9 封隔器入井测试原理Fig.9 Experimental Principle of Packer in Well

坐封试验套管结构,如图10 所示。由带孔防护座、套管(外径193.7mm、通径165mm)组成。防护座起到保护作用,防止坐封管串发生意外脱落,防护座开孔,进行环空试压时可使流体通过并作用在封隔器上。套管在井口位置与井壁之间安装溢阀形成验封通道,流体通过溢阀进入井筒。

图10 坐封套管结构Fig.10 Casing Structure

封隔器管串结构,如图11 所示。由浮鞋、钻铤、封隔器、钻具组成。浮鞋采用单向阀结构,能够在环空验封时起到反向憋压作用。由于坐封后的封隔器在环空验封时受到向上的作用力即上顶力,当上顶力大于封隔器管串的重量时整个管串将向上发生位移影响实验并造成危险,因此需要计算上顶力及管串重量,并确保上顶力小于管串重量。

试验过程中坐封套管管串下入深度980m,封隔器管串下入深度970m,其中钻铤长度150m、钻具长度715m,封隔器在712m位置坐封。计算钻铤及钻具总重量为284kN,由于封隔器在内径120mm、外径168mm 的环空坐封,计算单位压力产生的上顶力为10.9kN/MPa,由于试压不超过20MPa,计算20MPa 产生的上顶力为218kN,所以上顶力小于钻具重量,封隔器坐封后能够进行20MPa 以内的试压。

图11 封隔器管串结构Fig.11 Structure of Packer String

5.2 坐封及验封试验

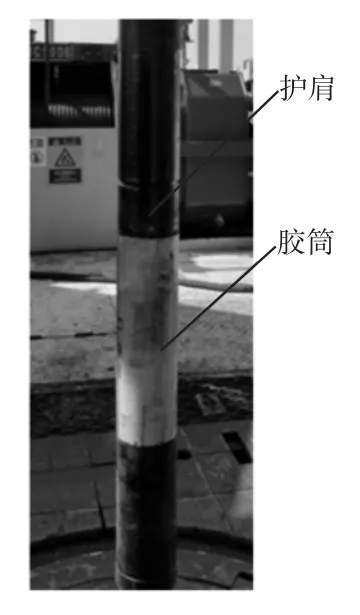

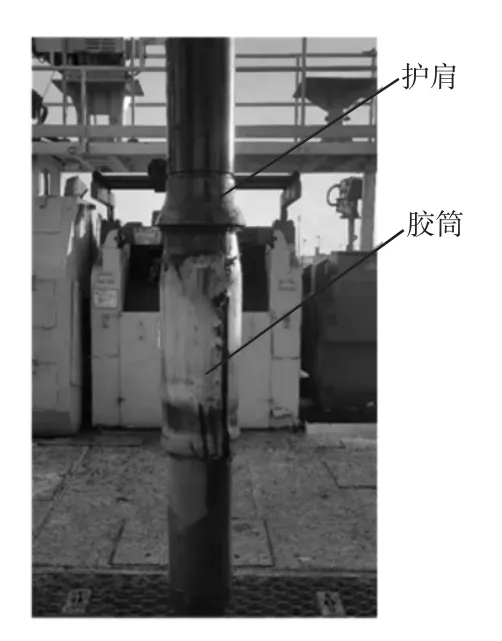

试验前首先验证井筒是否存在漏失,试压20MPa 压力稳定20min 未发生下降,井筒达到试验条件。随后按照图10 下入套管管串,再按照图11 下入封隔器管串。封隔器下到坐封位置后,封隔器管串进行循环,循环排量控制在1m3/min 以内,液体从封隔器管串上端进入,从封隔器管串与套管管串的环空返出,液体返出后停泵,说明封隔器管窜及环空畅通。随后进行封隔器坐封,在封隔器管串内投入憋压球建立憋压条件,约10min 后憋压球到达封隔器胶筒下部的球座位置,开泵并且排量控制0.1m3/min 左右,随后管内起压,压力达到7-8MPa 后封隔器单向阀剪断剪钉,封隔器开始进液胀封,压力逐渐增加,控制管串内压力稳定在15MPa,并保持15min 确保封隔器完全坐封,结束打压。进行验封测试,通过套管与井筒间的验封通道进行打压,压力逐渐升至5MPa、10MPa、15MPa,并在20MPa 保持20min,并且未发现压降,结束验封打压。上提封隔器管串100kN 使封隔器解封,再次通过验封通道进液,由于封隔器解封后收缩,套管与封隔器环空有液体返出,进一步验证了封隔器坐封、解封功能。封隔器入井状态,如图12 所示。试验完成后封隔器出井状态,如图13 所示。可以观察到胶筒已发生过胀封,并且胀封后复位,护肩在胶筒坐封过程中发生了塑性变形,起到保护胶筒的功能。

图12 封隔器入井状态Fig.12 Packer in Well

图13 封隔器入井状态Fig.13 Packer out Well

6 结论

针对大扩张比封隔器现场性能试验问题,采用有限元及地面试验的方法,对封隔器坐封、验封过程进行了计算分析和测试,并在此基础上开展了性能测试工艺研究,通过下入套管管串、封隔器管串,利用井筒自身结构实现了封隔器下环空承压测试。封隔器完成了实际工作状态下坐封、解封功能的测试,得到了性能参数,封隔器环空密封压力达到20MPa,实现了技术指标(15MPa)要求,满足了现场需求。所开展的计算分析方法和入井试验工艺,对优化封隔器结构和现场应用提供了参考。