工程车辆动力传动系统节能方案与试验研究

2021-04-30赵成喜陈金萍

赵成喜,陈金萍,张 富

(1.大连海洋大学应用技术学院,辽宁 大连 116300;2.吉林大学机械科学与工程学院,吉林 长春 130022)

1 引言

工程机械工作环境恶劣,驱动功率较大,频繁加减载,对动力系统提出了严峻的挑战,目前,工程机械主要以柴油机为动力,尽管目前已电池为动力源的电驱动技术逐渐成熟,但要由于电池自身安全以及充电速度较慢等问题导致要想完全取代燃油机尚需时日[1],因此,如何提高燃油机的节油率和传动系统的动力性是目前工程车辆急需要解决的关键问题之一。传动系统作为车辆的核心部件对整车的动力性能具有重要的作用,文献[2]提出了一种无须使用液力变矩器先进的自动手动变速器动力系统,采用PI控制算法,以防止离合器未啮合时的能量损失。文献[3]设计了一套动力性匹配计算软件对传动系参数优化。文献[4]研究了传动系统的温度特性对性能的影响。文献[5]采用动态规划算法对发动机和液压泵的节能调节匹配。文献[6]分析了装有闭锁离合器变速箱和变量液压系统的平地机降耗技术。降低发动机的转速、提高工作效率是目前工程车辆节能的主要技术,拥有更长的换气时间和燃烧时间,提高了燃烧效率,因此低速发动机与传动系统的匹配效果对于燃油效率至关重要。

综上,尽管学者对传动系统的能量管理和参数优化方法的进行了广泛的研究,但是对配备低转速发动机的传动系统工作特性的研究得较少。鉴于此,通过建立工程车辆传动系统的动力学仿真模型,设计低转速发动机与大容能变矩器的传动系的匹配方案,分析改进后传动系统的动态特性和合理性。通过优化发动机的高效工作点达到节能的效果,通过试验验证了改进方案的可行性和有效性,研究结果为工程车辆动力传动系统的节能方案提供了数据参考。

2 传动系统建模及优化

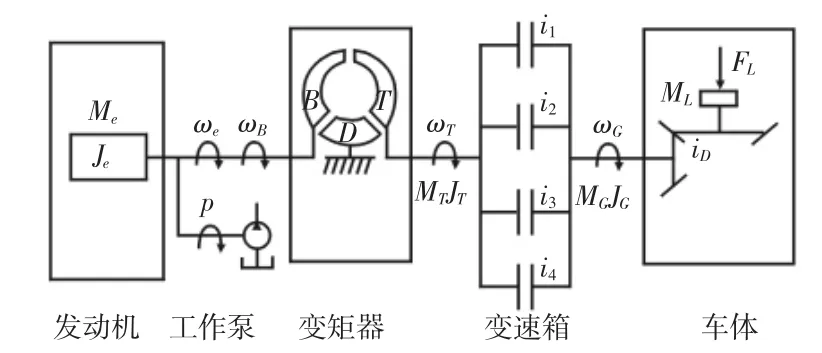

工程车辆的传动系统主要部件包括发动机、液力变矩器、油泵、变速器和驱动桥等,如图1 所示。

图1 传动系统模型Fig.1 Drive System Model

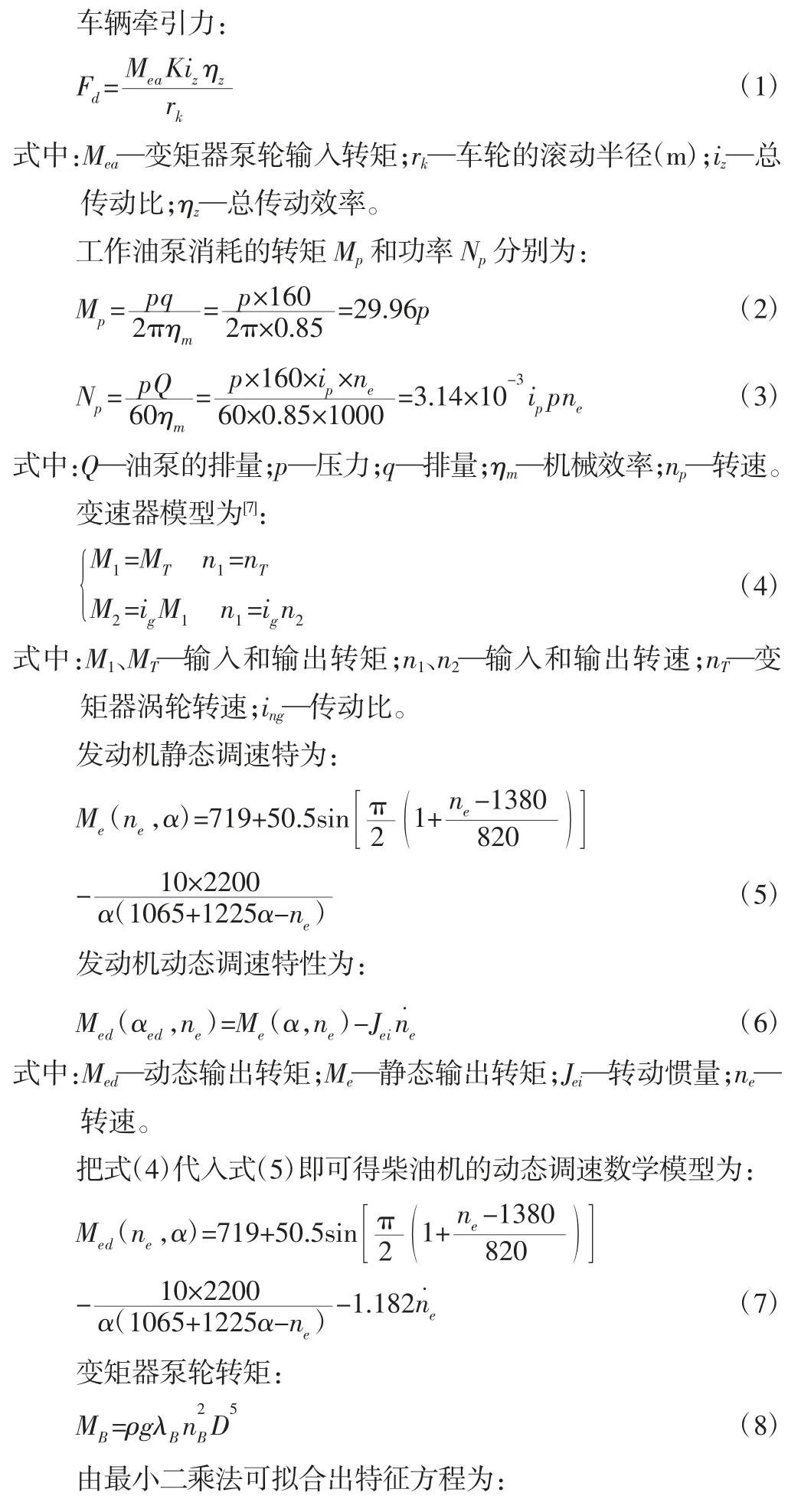

为了使发动机在低速和高扭矩区域工作,可以适当降低发动机转速。因此,在保证发动机输出功率恒定的基础上,使发动机功率曲线向左偏移,达到节能的目的。将发动机额定转速由2200r/min 降至2000r/min,需要重新匹配低速发动机与原变矩器的特性。对液力变矩器进行选型,如图2 所示。

图2 变矩器原始特性曲线Fig.2 Original Characteristic Curve of Torque Converter

低速发动机与大能容液力变矩器选型完成后,计算改进后两者联合工作时的共同输出特性,如图3(a)所示。并根据传动系统的动力学方程,建立了自动换挡系统的仿真模型,如图3(b)所示。

图3 仿真系统总体模型Fig.3 Simulation System Overall Model

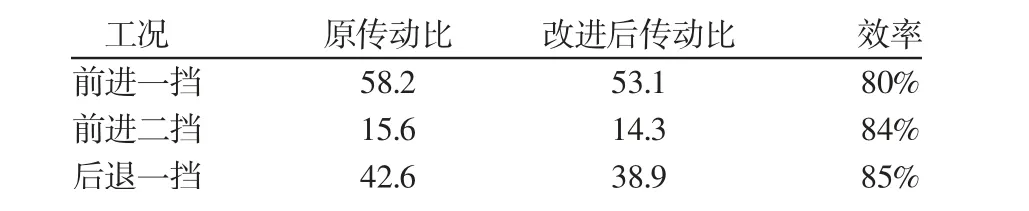

在降低了发动机转速后车的行驶速度也会减小,因此在保持原有动力性能的前提下,通过低速发动机与低速大能容液力变矩器匹配分析,调整驱动桥速比。新低速发动机与原液力变矩器的匹配后性能较差,匹配不合理,需要重新匹配相应的低转速大能容液力变矩器。而要增大液力变矩器能容,最直接有效的办法就是增大液力变矩器循环圆的有效直径。因此,为了增大液力变矩器能容,提高传动系统节油率,将变矩器的有效直径由310mm改为330mm。此外,降低发动机转速后变矩器的输入扭矩也会随之增大,但是整车的行驶速度会降低,因此为了保持原有动力性,将驱动桥和变速箱等传动比进行调整,根据式(1)~式(8)可以计算出调整前、后的参数,如表1 所示。

表1 整机总传动比Tab.1 Total Gear Ratio of the Whole Machine

3 改进方案性能分析

基于传动系统动力学模型,以一挡和二挡传动比为优化变量,以油耗量B和传动系统的产热量Q为优化目标,采用遗传算法进行求解。

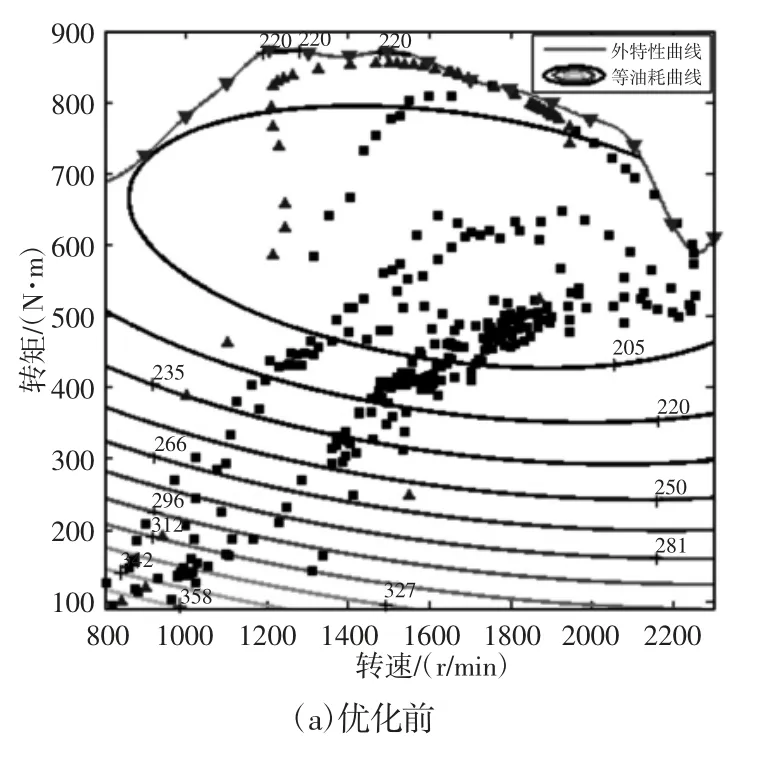

优化前、后发动机工作点分布的对比,如图4 所示。其中红色点为发动机在一挡运行工况下的运行点,黑色点为发动机在二挡运行工况下的运行点,传动比的改变使红色点部分往低转速区移动,黑色点往中间高效率区移动,增加了高转矩工作点的数量,因此输出更大的扭矩。而且,随着二挡传动比的减小,对应挡位下发动机低转速工作点逐渐向高转速区域迁移,原高转速区域分布更加均匀,并向低油耗区域集中。一挡传动比的增大,使该挡位下发动机转速数值减小,增加了最大转矩处工作点的数量,从而可以获得更大的动力输出。优化后,发动机的大部分工作点集中在了燃油效率较高的区域,能够减小燃油的消耗量,达到了优化的目的。

图4 优化前后发动机工作点对比Fig.4 Comparison of Engine Operating Points Before and After Optimization

改进方案的工程车辆在满载工况下的牵引力特性,如图5所示。从仿真结果可以看出虽然重型车在前进一挡和二挡的作业过程中车速较低,但是却具有较大的牵引力,其中,一挡最大为155kN,二挡最大为112kN,后退挡最大牵引力为42kN。总体来看,后退挡的牵引力在不同车速下的变化较小,整体变化较平稳。但是,一挡和二挡牵引力下降的速率很快,大约车速达到10km/h 时的牵引力下降到与后退挡的值相当,因此,为了保证车辆工作时的动力性能以及舒适性,满载时前进时的车速不宜超过10km/h。

图5 牵引力特性曲线Fig.5 Traction Characteristic Curve

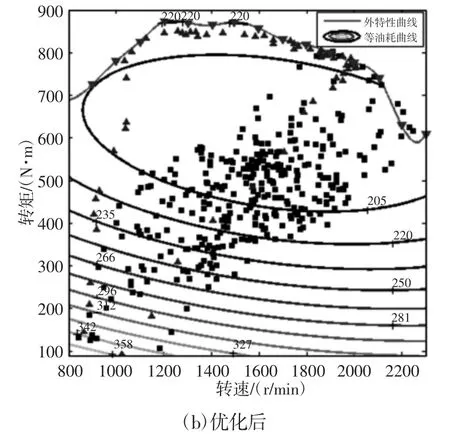

改进方案的传动系统的动态特性仿真结果,如图6 所示。改进后变矩器的涡轮转速较改进前有所降低,仅在高速时转速有明显的差别,在低速时差别较小,从而保证了转矩的稳定输出,减小了压力转速变化带来的冲击,保证了传动系的平稳性。变矩器的进口压力会随着发动机转速的变化而改变,但是出口的压力基本维持在270kPa,保证了稳定的动力输出和平稳性,表明重新选择的变矩器与发动机匹配的效果优良,工作性能较好。由于工作泵和变矩器是并联,由发动机直接驱动,因此降低发动机转速后油泵的转速也必然随着降低,但是从仿真结果看出工作泵的输出压力仍满足液压系统的工作要求,对工作泵的影响较小。在车辆运行初期,I 挡为运行15s 后断电,切换到二挡,离合器实现完全的切换过程大约用了1s 的时间,切换完成后1 挡的压力迅速由0.2MPa 升高到了1.75MPa,二挡压力则是变化相反,压力快速由1.75 MPa,降为0.2 MPa,在换挡完成的最后阶段压力出现较小的缓冲,避免了换挡造成的冲击,提高了车辆的舒适度。而在后退行驶时,后退挡的压力与前进二挡的压力相同,而此时一挡的压力则变为零。

图6 传动系统动态特性Fig.6 Dynamic Characteristics of Transmission System

4 节能效果试验

依据GB/T 637-2008《土方机械牵引力测试方法》和《轮胎式装载机试验方法》实验流程对改进后的动力系统进行能耗测试,测试现场及数据采集系统,如图7 所示。奥地利DEWESoft/DEWE-43 数据采集器有8 个AD24 位动态采集通道,采样率200 kS/Ch,8 个实时计数器,2 个CAN bus 接口,可接入全电桥和(±10)V 传感器,配合DEWESoft x 数据采集软件一起使用。

图7 工作现场及能耗测试Fig.7 Work Site and Energy Consumption Test

图8 测试结果Fig.8 Test Results

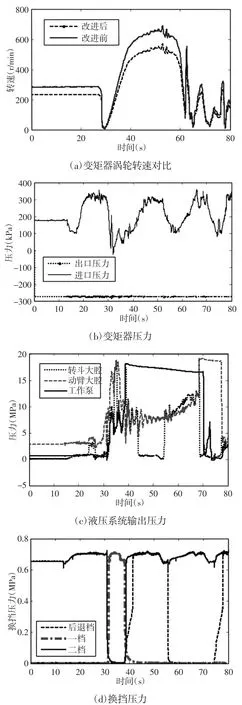

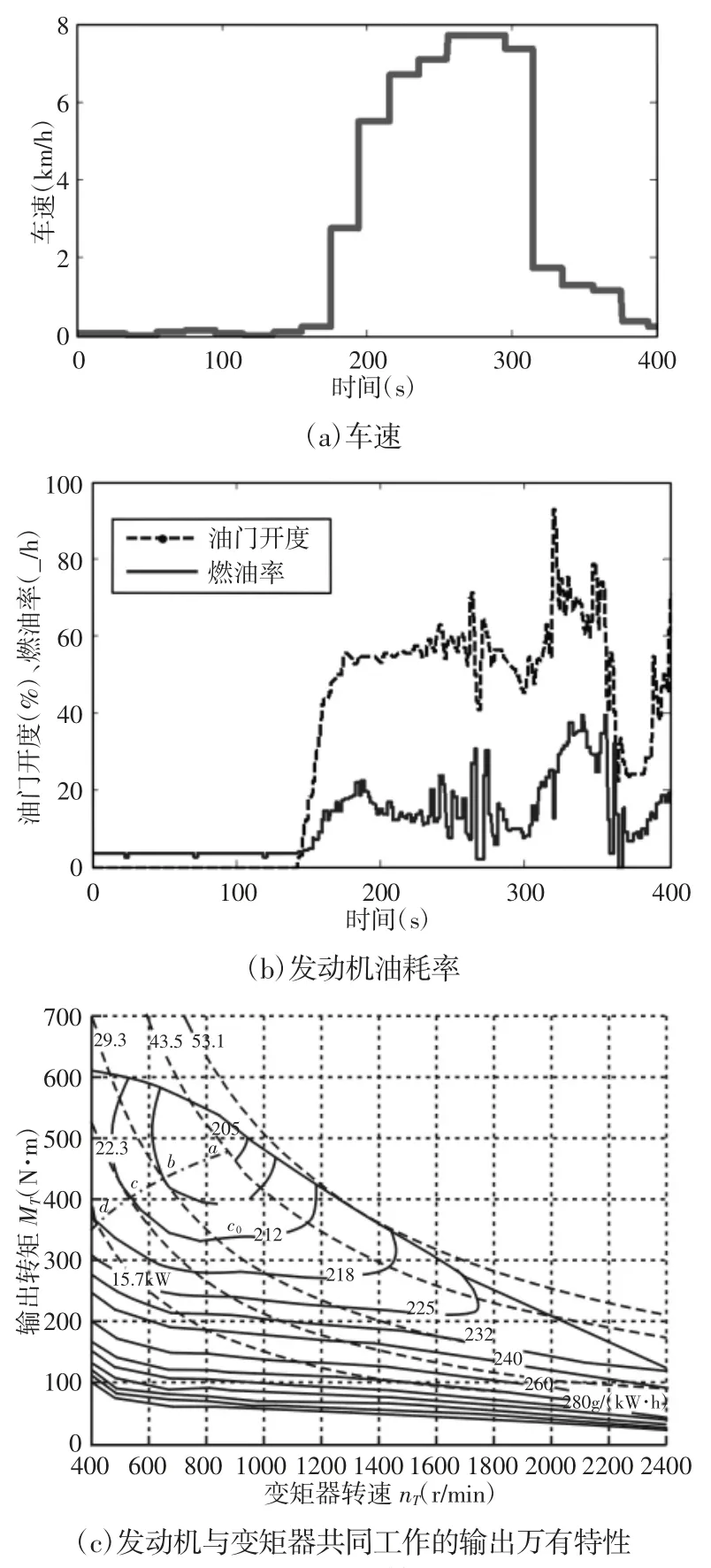

截取测试过程中的一段进行数据分析,不同挡位下的车速变化情况,如图8(a)所示。整个过程车速采用先升高后降低的梯状变化过程,发动机的油耗率随着油门开度的变化,如图8(b)所示。油门开度越大对应的车速越高,但是油门开度基本都在80%以下;一个重要的发现是当油门开度在60%左右时对应的燃油率大约为22%,而当油门开度基本都在70%时的燃油率最高,约为38%,因此为了保证发动机的节能效果,装载机在作业中油门开度稳定在70%为宜。最后,根据动力系统的工作特性绘制了发动机的实际工作性能,从试验结果可以看出为了保证液力传动系统工作时变矩器的涡轮转速点a位于燃油高效区,通过提高挡位将工作点移到b点,此时驱动系统的的输出功率增加,并且燃油经济性较好。若维持传动系统的输出功率不变,在提高挡位的同时减小油门开度,发动机的工作点会切换到c点,达到等功率输出下降低油耗的目的。

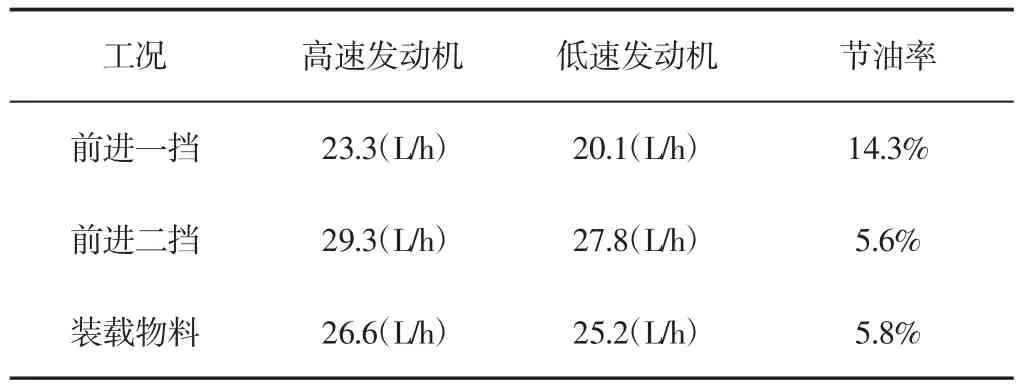

根据测试结果对比了高速发动机和低速发动机在不同工况下工作时的油耗量和节油率,对比结果,如表2 所示。前进一挡节油率提高了14.3%,前进二挡节油率提高了5.6%,装载物料时整车原地不动,只有转斗进行装卸,由工作泵通过液压系统进行运行控制,此时的节油率提高了5.8%。通过对比发现前进一挡的节油效果最明显,主要原因是装载机在重载模式工作时大部分作业时间用一挡,而一挡工作时的发动机转速较低,工作点全部位于燃油高效区,因此节能效果最大。试验的结果为验证和优化传动系统的节能方案提供了数据参考。

表2 改进前、后油耗量对比Tab.2 Comparison of Fuel Consumption Before and After Improvement

5 结论

为了降低发动机的能耗,采用降低柴油机转速、配备大能容变矩器和优化驱动桥速比的策略,建立了传动系统的动力学仿真模型,分析了发动机改进后的工作点分布和牵引力特性,最后通过试验获得了改进方案的节能效果。得到如下结论:

(1)由液力传动系统的匹配结果可知优化后车辆工作效率最高的工作点大部分分布在发动机的最佳燃油效率区,起到了节能的目的;改进方案换挡过程压力变化平稳,换挡冲击较小,保证了车辆的平顺性;发动机转速降低后对工作装置液压驱动系统的影响较小。

(2)通过试验发现当油门开度维持在70%时发动机的燃油率最高约为38%,因此为了保证发动机的节能效果,装载机在作业中油门开度稳定在70%为宜。前进一挡节油率提高了14.3%,前进二挡节油率提高了5.6%,装载物料时节油率提高了5.8%,测试结果表明传动系统的改进方案具有较好的节能效果。