水电主轴滑转子槽加工

2021-04-30苟罗成张金生谭万斌

苟罗成 张金生 谭万斌

(二重(德阳)重型装备有限公司,四川618000)

水轮机主轴是水电机组的重要组件,随着水电机组的大型化发展,主轴的外形尺寸也越来越大,各产品部件的加工要求也随之提高。以往水轮机主轴的滑转子槽深度以直槽居多,深度通常小于550 mm,其制造相对简单,而新型的水轮机主轴滑转子槽在加工时含外部加工余量深度超过了800 mm、最窄处宽度小于50 mm,结构采用了锥面与圆弧底面的特型面设计,传统的切刀既无法保证加工深度,也无法完成锥面连接圆角的特型面加工,水轮机主轴示意图见图1。为此通过设计专用滑转子槽加工刀具,增加刀具的刚性和强度,在刀头直接采用安装涂层可转位刀片,增加刀具的耐磨性,延长刀具使用时间,保证切削后深槽的内外尺寸的一致性,提高刀具锋利度,减少刀具的切削力以减少整体刀具的振动,利用数控插补加工特型面,保证加工后产品与图纸更高的符合性。最后在滑转子槽的实际切削中,使用该专用刀具顺利完成了加工,破解了该新型水轮机主轴滑转子槽的加工难题。

1 滑转子槽的结构

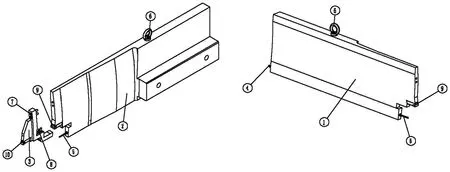

如图2所示,滑转子槽深度深、开口宽度窄,由于产品尺寸精度、表面粗糙度和形位公差要求高,故滑转子槽作为后序各部位的加工基准应优先加工,其余部位留有余量,此时加工滑转子槽的深度增加,刀具活动空间更小,加工难度也就更大。

图1 水轮机主轴示意图Figure 1 Schematic diagram of hydraulic turbine spindle

图2 滑转子槽结构图Figure 2 Drawing of sliding rotor groove structure

2 专用切槽刀具的设计

2.1 粗开槽刀板

设计思路为粗切开槽然后进行精车扩槽加工,在有限空间内进行分级加工,利用粗开槽刀板(见图3)将滑转子槽粗切开,再用精车刀板加工滑转子槽满足图纸尺寸要求及粗糙度要求。

粗车刀板设计时主要考虑:为获得较高的效率,粗车选用大功率的普通重型车床加工;刀板采用了弧形设计,增加了刀板的高度,能满足大切削力时刀板有足够的刚性,利用与滑转子槽接近的弧度增加刀板加工时的空间;刀板采用反切的方式利用切削力辅助压住刀具以获得切削时的稳定性,并且采用压紧和拉杆双夹紧方式,保证工艺系统可靠性;切削刀头采用快换式刀头,刀头焊接普通硬质合金做切削刃,让刀头能有一定的抗冲击能力。

2.2 精车刀板

为了保证加工滑转子槽各部位的切削要求,设计了如图4所示的专用滑转子槽精车刀板,精车刀板不仅需满足扩槽加工时有足够的强度,又要利用有限的滑转子槽内部空间,采用不同种类的刀具加工相应的部位,保证滑转子槽内各尺寸的加工。刀板也采用了弧形设计,用刀板的高度增加刚性,用弧形增加刀板加工时的空间,在刀板上安装不同的刀座,利用相应的刀片采用数控插补的方式加工成形根部圆角及锥面。设计时,考虑到切削时刀片的冷却和切屑的排出,在刀板上设计了高压管路,加工时利用管路喷入高压雾化冷却液,冷却刀具的同时带走刀面上的切屑,延长刀片保用寿命和降低加工表面粗糙度。

2.3 刀座设计

滑转子槽的深度较深,为保证加工尺寸的精度,精加工时,需要刀具的耐磨性能优越,故设计时选用了可转位涂层刀片。刀座能实现在精车刀板上安装不同类型的涂层刀片,同时满足不同部位的切削,故根据上述思路,为满足滑转子槽所有部位的精加工需设计正、反3种刀座和1种中置刀座,刀座安装尺寸需与刀板尺寸匹配,不同的刀座安装相应的标准涂层可转位刀片,各刀座设计见图5。

3 工件的加工

3.1 粗切滑转子槽

为保证工件加工精度,工艺安排其余部位留量,滑转子槽加工到位后作为加工基准。留量加工的工序完成后,工件开始进行粗切滑转子槽的加工。粗切时选用了功率较大的∅4.2 m普通重型车床,提供较大的扭矩保证足够的切削力。由于空间有限,为增加刀具的强度,刀板采用了跟随工件弧度的设计,既增加了刀板的高度也不会产生干涉而影响加工。粗切滑转子槽是按单边留量5 mm加工,内部的锥面采用分段加工成包容锥面和底部圆角的直角台,使锥面加工余量更均匀,便于后序的扩槽加工,粗切滑转子槽如图6所示。

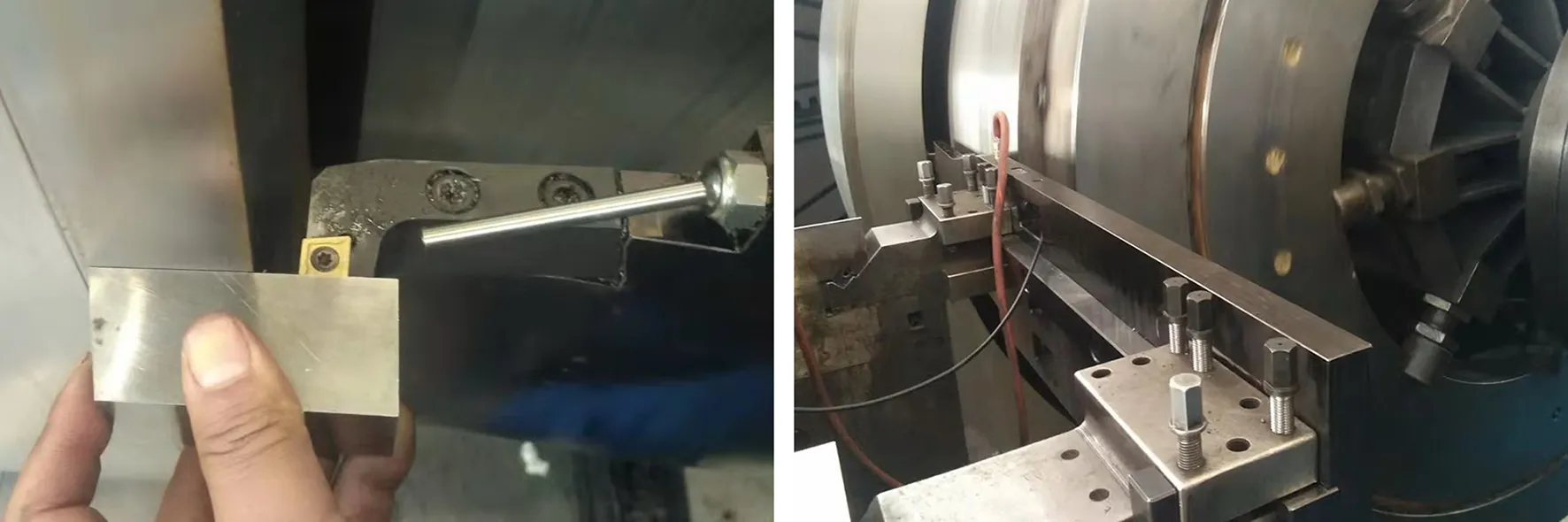

3.2 扩槽、精车滑转子槽加工

粗开槽完成后采用数控车床进行扩槽半精加工和精车滑转子槽加工,利用不同的刀夹夹持相应的可转位刀片,先进行半精加工,将滑转子槽内表面留量加工均匀后,再将滑转子槽直线段外圆和槽底径外圆的尺寸精加工符图,然后采用数控插补将锥面和槽底圆角加工至满足图纸要求,扩槽、精车滑转子槽如图7所示。

图3 粗开槽刀板Figure 3 Cutting board for rough cutting groove

图4 精车刀板Figure 4 Cutting board for finish turning groove

图5 刀座Figure 5 Blade holders

图6 粗切槽加工Figure 6 Rough cutting groove

图7 扩槽、精车滑转子槽Figure 7 Expanding groove and finish turningsliding rotor groove

3.3 表面粗糙度的处理

精车完成后,为降低滑转子槽内表面的粗糙度,分别采用了抛磨和研磨两种方式来提高表面光洁度。抛磨采用了专用工装固定风动抛光机,利用砂布轮对滑转子槽内表面进行粗抛处理。然后再采用在工装上缠绕砂纸加研磨膏对内表面进行精研,最终满足图纸要求,抛磨和研磨见图8。

图8 滑转子槽抛磨和研磨Figure 8 Polishing and grinding sliding rotor groove

4 应用推广

通过对某公司水电主轴滑转子槽的加工,利用专用滑转子槽加工刀具分别进行了粗加工、半精加工和精加工,完全满足了用户图纸的要求,并一次通过用户联检,而且专用刀具的刚性和强度明显优于传统刀具,不仅解决了传统刀具加工不到深度的问题,而且利用更好的刚性和强度保证了一次加工中深槽内、外尺寸的一致性,减少了往复走刀次数,提高了加工效率且更易达到质量要求。经实际加工多件类似的水电主轴滑转子槽后,可看出通过专用刀具加工水电主轴滑转子槽的优势明显,适用于各种类似水电主轴空间狭小且槽深的滑转子槽的加工。

5 结束语

本文设计专用滑转子槽加工刀具,利用有限的滑转子槽内部空间,解决了切削、排屑和对型面的数控插补加工等一系列问题,完成了某大型水电主轴滑转子槽的加工。同时,在类似产品的加工中也能体现出专用刀具的优势,对提高产品质量和加工效率有着显著的作用。