铝制车身仿真方法研究及试验对标分析

2021-04-29国举强张廷波吴有成李延峰

国举强,张廷波,吴有成,李延峰

(浙江吉利新能源商用车集团有限公司,浙江杭州 311228)

0 引言

某混合动力MPV车型的车身结构由铝合金件通过胶粘和铆接而成,并由置于发动机舱的增程器和车身下方的动力电池提供动力。与传统车型相比,其材料性能、车身连接方式和结构布置等均有明显的不同,进而影响到汽车碰撞安全性能。由于汽车碰撞安全性能的优劣直接关系到乘员安全,因此被各国家和厂商所重视并进行了大量的研究,但这些研究主要针对钢制车身的车型[1-2],对铝制车身研究较少。

基于C-NCAP正面碰撞试验结果[3],对铝制车身的仿真建模技术进行研究,主要针对胶粘损伤开裂和自穿刺铆接(SPR)剪切失效等力学行为,并对比分析加速度、车身侵入量等指标,以验证有限元仿真模型的精度。

1 碰撞仿真模型搭建

基于整车CAD数据和其他参数搭建碰撞仿真模型,包括车身、车门、转向系统、前后悬架、增程器以及动力电池等子系统。在LS-DYNA中,应用离散单元来简化和模拟减振器,其力学性能通过刚度和阻尼曲线来定义;增程器在碰撞过程中变形非常小,可视为刚体结构。动力电池壳体用Shell单元建模,电芯简化成实体并用Solid单元和MAT_63材料模型模拟[4],其中材料曲线来自电芯球头挤压试验。

对于车辆中的钣金件和挤铝件,应用Shell单元和弹塑性材料进行仿真。铝制车身各零部件之间主要通过胶粘和铆钉进行连接,为了能准确模拟这些连接的刚度及失效开裂等力学性能,采用如下建模方式。

1.1 胶粘连接

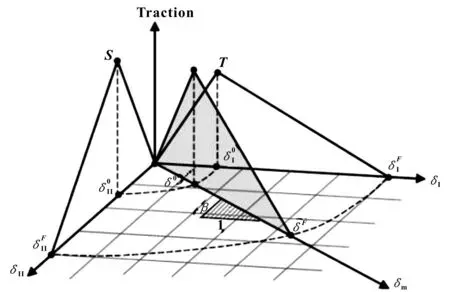

由于结构胶具有强度高、耐疲劳、耐腐蚀等优点,常用于铝制车身的连接。但由于结构胶为高分子材料,其力学性能与金属材料差异较大,很难通过传统材料模型进行仿真。近年来,由于内聚力材料模型越来越成熟,开始逐渐用于胶粘界面剥离等力学行为的模拟。内聚力模型最早由DUGDALE和BARENBLATT于1960年左右提出[5-6],用以解决裂纹尖端(CZM)的力学问题。该模型通过Traction-Separation曲线来描述裂纹尖端(CZM)张开位移与阻力的关系,当曲线下的面积等于材料临界能量释放率时界面开始扩散,直至失效断裂。在LS-DYNA中应用内聚力材料模型MAT_138(MAT_COHESIVE_MIXED_MODE)来模拟胶粘连接。该材料模型在损伤起始之前为弹性变形,当单元位移达到混合模式下的损伤起始位移时材料开始损伤和演化,当达到失效位移δF时胶粘失效断裂,如图1所示。

图1 混合模式下的Traction-Separation曲线

相应地,混合模式下的损伤起始位移可表示为

(1)

(2)

式中:En、Et分别为法向刚度和切向刚度;GIC、GIIC分别为I型和II型能量释放率;γ>0为指数常数。

1.2 自穿刺铆接

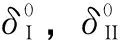

自穿刺铆接(SPR)是一种高效的连接工艺,可以实现铝材与其他钣材之间的连接。如果SPR与结构胶联合使用,不但可以提高铆接点的刚度,而且使其应力峰值更低,从而提高钣材的疲劳寿命,因此被广泛用于铝制车身的连接。在LS-DYNA中,可以应用Constrained_SPR2模型来模拟自穿刺铆接,该模型由HANSSEN和PORCARO等提出[7-8]。对于该模型,在纯拉伸和纯剪切载荷作用下,铆钉的力学行为如图2所示。

图2 自穿刺铆接力学行为

(3)

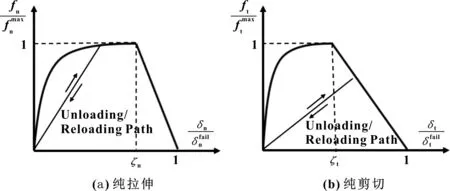

式中:θ=arctan(δn/δt);ζ(θ),α(ηmax)分别为有效位移面的缩放系数和形状系数。

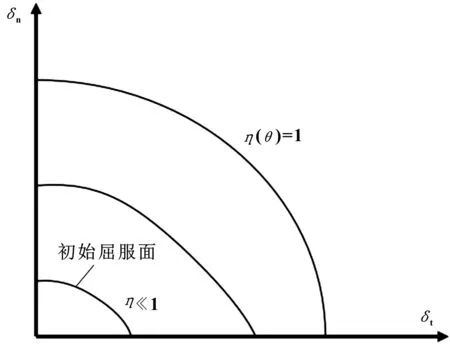

η(θ)的等值面如图3所示,当η(θ)=1时铆钉将失效断裂。

图3 有效位移等值面

最后,对于创建的碰撞仿真模型进行检查,使相关参数与设计保持一致,主要包括:零部件厚度、材料和质量等;各子系统之间的连接方式和输入参数等;整车质量、质心和前后轴荷等。

2 试验对标分析

首先对仿真结果进行初步校核,确保系统能量曲线稳定,车辆变形动画符合物理规律,以及其他考察项在有效范围内,最后进行试验对标。由于两者总是存在差异,因此仅确保关键指标相互吻合,主要包括:

(1)车辆变形模式:是验证碰撞仿真模型有效性的首要指标;

(2)加速度曲线:B柱下部加速度曲线表征整车刚度性能,与乘员损伤相关性很大;

(3)其他测量值:包括侵入量在内的其他考察项,其中侵入量过大会影响乘员生存空间,是衡量车辆碰撞安全性能的重要指标之一。

2.1 变形模式对标

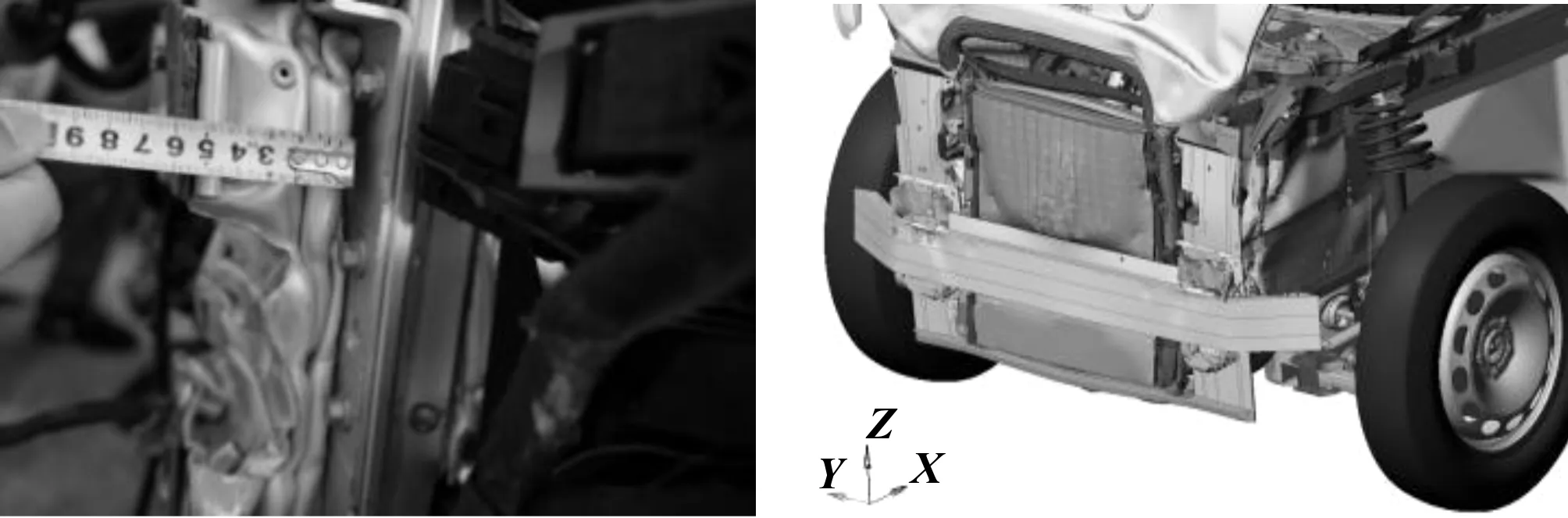

在正面碰撞中,吸能盒和前纵梁作为车辆前端主要吸能变形部件,其变形模式是否与试验一致直接关系到仿真模型的有效性。图4为整车碰撞后的形状,由图可见仿真与试验状态基本吻合;图5为吸能盒压溃后的有效高度,试验后吸能盒的厚度约为57 mm,仿真测量值为55.1 mm,两者误差很小;图6为前纵梁碰撞后形状,其前部发生了溃缩,有效地吸收了碰撞能量。碰撞后前纵梁的长度约为590 mm,仿真值为595.1 mm,两者偏差不到1%。通过对比分析可知,该MPV车型前部结构变形合理,未见明显胶粘失效区域,吸能效率高,对乘员保护起到积极作用。

图4 整车变形模式

图5 吸能盒压溃变形模式

图6 前纵梁压溃变形模式

2.2 加速度曲线对标

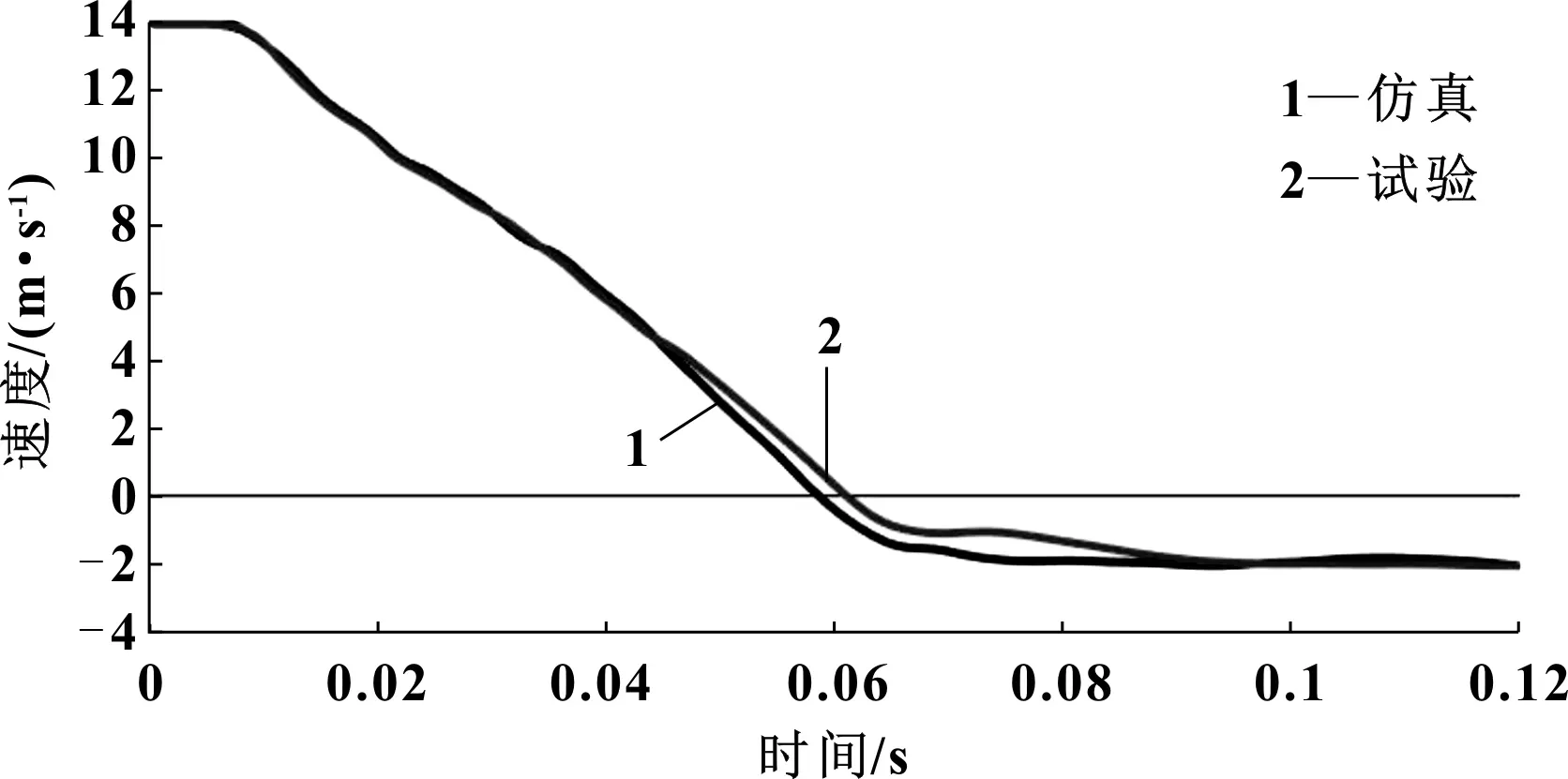

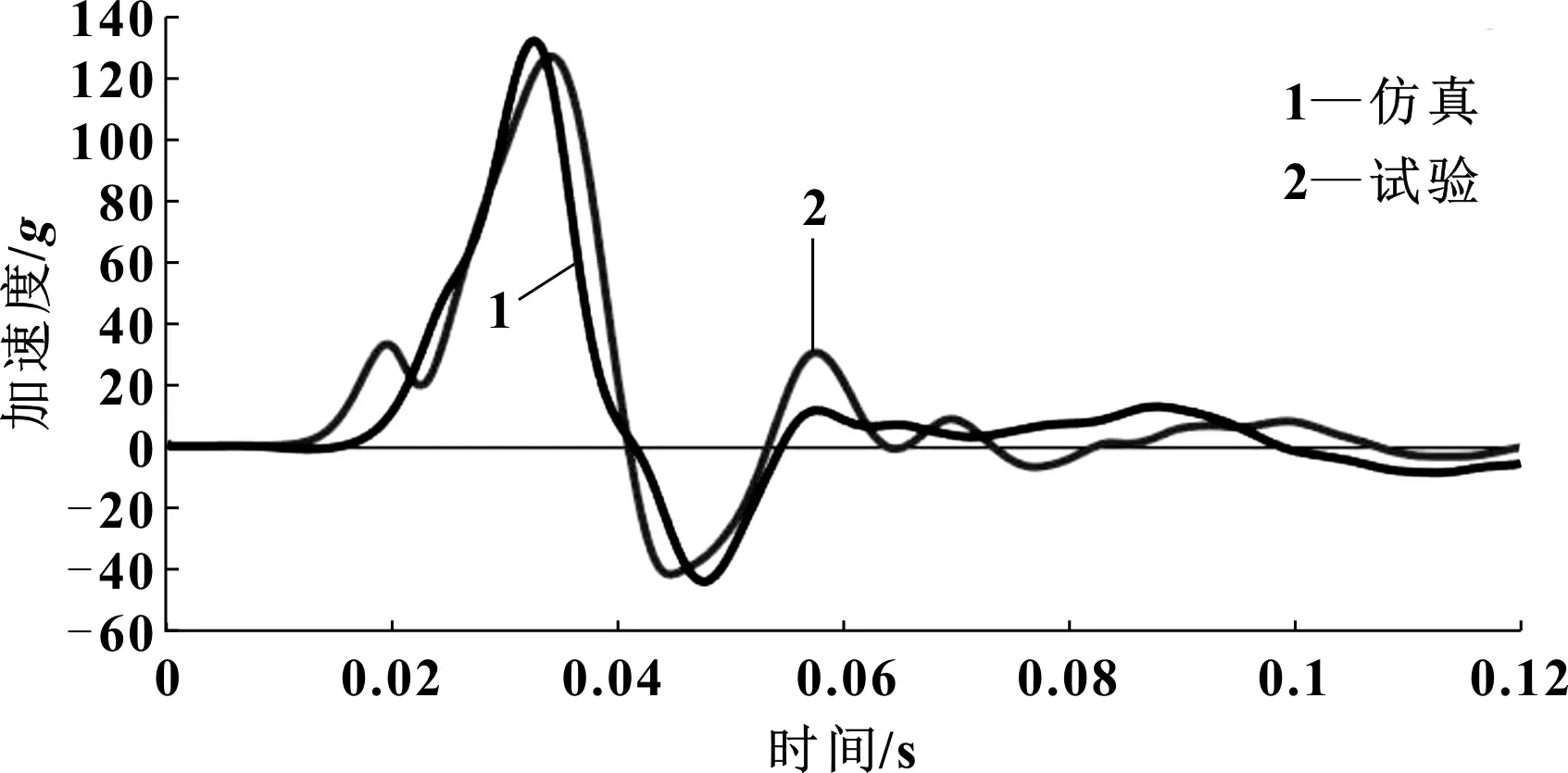

B柱下部加速度作为整车加速度响应的表征量,直接关系到假人伤害,是车辆正碰耐撞性的重要评价指标之一。图7为驾驶员侧B柱下部加速度曲线,其中第一个波峰为吸能盒压溃变形,第二个波峰为纵梁初始压溃,后续波峰为纵梁持续溃缩过程。通过对比仿真与试验结果可知,曲线整体变化趋势和峰值基本相符,其中前段波形两者基本一致,后段曲线由于涉及到前悬架与车身的连接、轮胎模型和增程器悬置失效等因素,使得仿真与试验波形之间存在局部差异。积分加速度曲线获得整车速度曲线,如图8所示,由图可见仿真与试验的速度归零时刻基本一致。根据结果可见,该MPV车型B柱下部加速度波形为理想的矩形波TESW(Tipped Equivalent Square Wave),即车辆前部区域压溃刚度均匀,有效降低了加速度峰值,为约束系统参数匹配提供了良好的前提条件。

图7 车身B柱下部加速度曲线

图8 车身B柱下部速度曲线

在正面碰撞过程中,增程器作为质量较大的刚体,其运动状态影响到前围侵入量和B柱下部加速度曲线。由试验结果可知,增程器侧面悬置在碰撞中发生了断裂,如图9所示。通过零部件试验测试可知,增程器左右侧悬置的失效力约为45 kN,后部悬置的失效力约为20 kN。在仿真分析中,通过离散梁单元Discrete Beam来模拟悬置,并在材料模型MAT196中设置失效力以模拟悬置断裂情况。图10为仿真模型修正后的增程器底部加速度曲线,由图可知仿真与试验结果基本一致,表明增程器运动姿态吻合。

图9 增程器侧面悬置失效

图10 增程器底部加速度曲线

2.3 其他测量值对标

如果乘员舱前围侵入量过大,则将影响乘员生存空间。从图11可见,该MPV车型在正面碰撞中,前围没有受到明显的侵入变形,避免假人受到挤压伤害。动力电池位于车身正下方,在碰撞中仅壳体局部受到了挤压,未对电芯造成损伤。

图11 乘员舱前围碰撞后变形

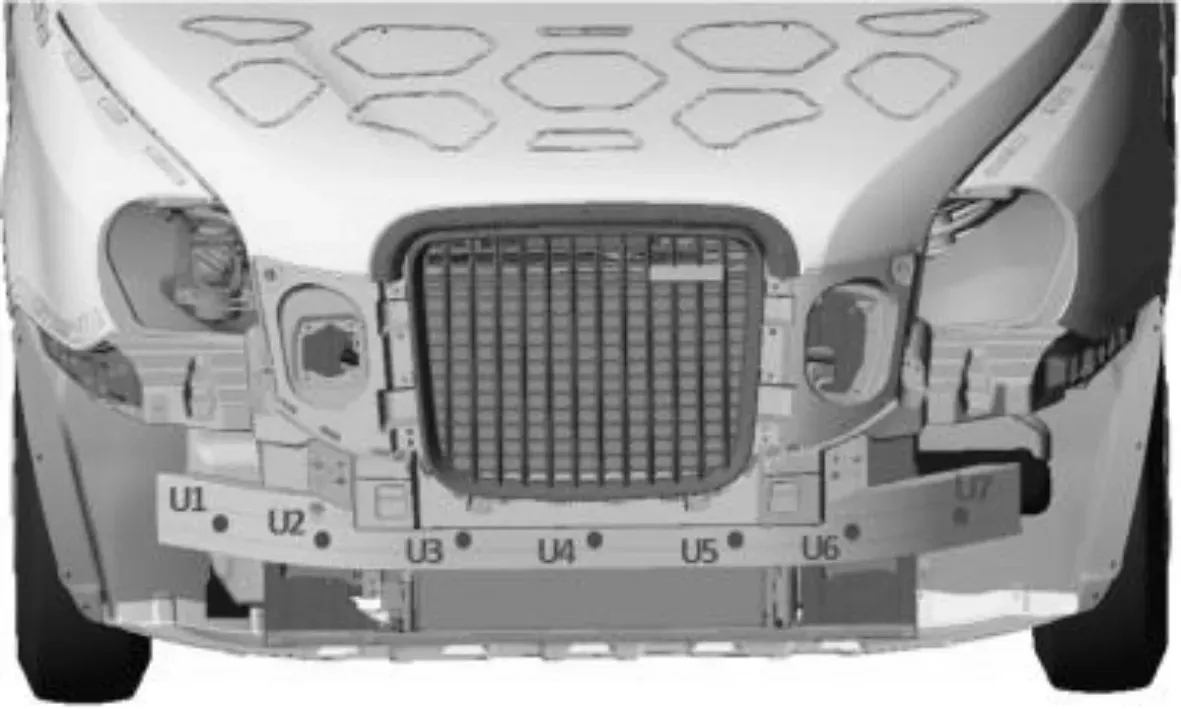

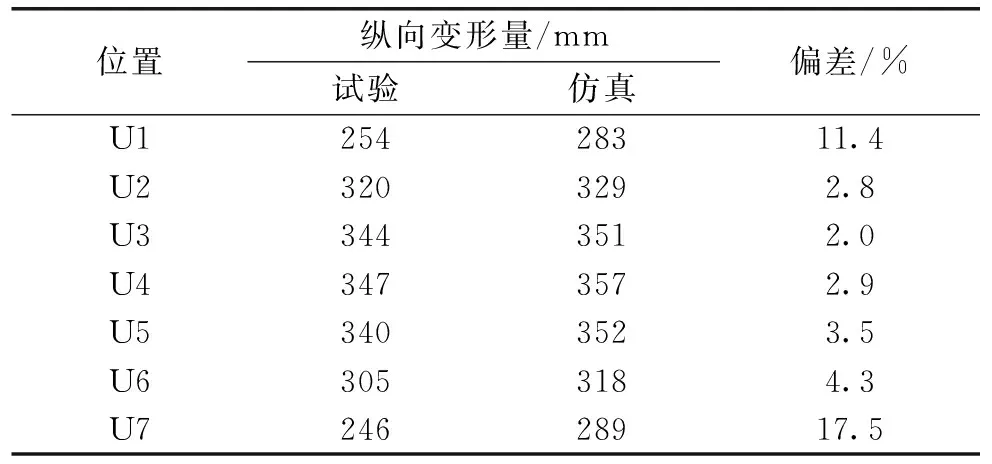

在前防撞上布置多个测点以监测车辆前部碰撞变形情况,如图12所示。从表1可见仿真和试验值偏差很小,说明防撞梁纵向变形两者基本一致。

图12 前防撞梁测点布置

表1 前防撞梁测点测量值

3 结论

对某混合动力MPV车型进行了正面碰撞仿真分析,并与试验结果进行对标,主要从关键零部件变形模式、B柱下部加速度曲线以及其他试验测量值等方面进行了对比分析,结果表明仿真结果与试验高度吻合,说明仿真模型准确、有效,尤其显示应用内聚力材料模型和Solid单元模拟胶粘,和应用Constrained_SPR2模拟自穿刺铆钉能真实反映铝制车身连接区域失效开裂等实际情况,这为胶粘连接和自穿刺铆接的模拟提供了新的思路。

同时由结果可见,该MPV车型在正面碰撞中变形模式合理,B柱下部加速度峰值较低,车身前围未被明显侵入,这表明该MPV车型整车耐撞性能良好。