基于车辆台车试验用尺寸可调工装的设计开发

2021-04-29张桂明孙奕杨佳宙

张桂明,孙奕,杨佳宙

(泛亚汽车技术中心有限公司,上海 201208)

0 引言

汽车被动安全性能是指车辆在发生意外导致驾驶员和乘员无法操作车辆时,配置在汽车结构内各车辆系统保护各位乘员身体免受伤害的能力。尽管当今汽车内有多种且多层保护乘员的功能,但最基本且最后的保护是车辆的安全带、气囊等安全件,统称为约束系统。在车辆与障碍物发生碰撞后,乘员与车内部发生碰撞被称为二次碰撞[1],乘员约束系统对于降低乘员损伤程度具有重要作用[2-4]。在设计开发乘员约束系统的过程中,台车试验可以再现实车碰撞试验的碰撞波形,同时可以解决整车碰撞试验周期长、成本高的问题,因此,台车试验已经成为乘员约束系统匹配和优化的重要试验手段[5-6]。

在约束系统开发阶段,湖南大学白中浩等[7]设计了一种可调式乘员约束系统碰撞试验装置,针对不同车型和体征乘员进行约束系统参数匹配,通过台车碰撞试验对匹配参数进行验证;在行业内,目前国内合资及自主车企绝大多数仍采用传统方法,即采用与约束系统相配且安装点局部加固车身去模拟整车结构(即车身加固工装),同时安装相关内饰件,并在台车上进行动态模拟试验,通过模拟实车碰撞工况进行约束系统参数匹配的开发。然而,上述情况仅适合于软模车开发出来之后获得白车身与内饰系统,方可用于台车的搭建。此外,在制作台车试验用的车身工装时,不同平台车型总布置中的座椅、挡风玻璃、仪表板、安全带与B柱连接点等模块位置存在较大差异,从而决定了不同车型约束系统的差异性[8]。针对这种不同约束系统的差异,传统的解决方案是将与该约束系统匹配的白车身加固,作为该试验的工装。这种做法最大缺点是该工装是单配,重复利用率较低,这无形中增加企业的研发成本[9],降低研发效率。

综上所述,为了缩短整车开发周期与成本,本文作者设计并开发了一种台车试验用的尺寸可调工装,将约束系统与车身连接点柔性化。根据设计要求或不同平台项目车型总布置差异,快速调整座椅、仪表板、脚踏板、安全带与B柱连接点、风挡等模块位置,实现在整车开发初期就可进行约束系统开发的目的。并且一个工装可以多平台公用,极大地减少白车身试制的数量,提升快速切换不同项目平台车型之间约束系统台车试验设置的效能。本尺寸可调工装的主要尺寸兼顾到了公司的所有开发产品。在尺寸可调工装设计开发完成后,进行了实际试验验证。文中以某一车型为例,采用客观评价ORM(Objective Rating Method)方法对比分别安装尺寸可调工装与传统车身加固的台车试验假人伤害值曲线,验证尺寸可调工装的有效性。

1 车辆台车试验技术方法概述

1.1 加速台车试验原理

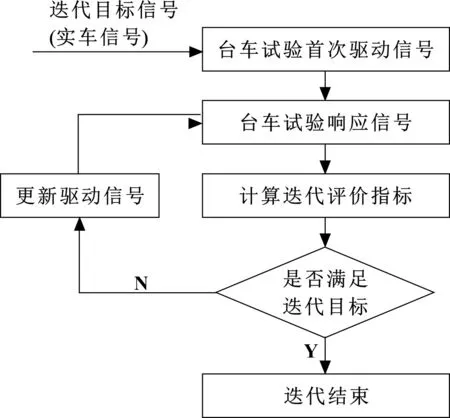

加速台车试验中,设备系统输入是模拟实车碰撞B柱X方向加速度而生成的设备相关的各类控制参数,例如台车试验驱动信号、设备压力;气囊点爆时间是样件试验控制参数;各试验假人传感器数据是试验结果输出[10],台车试验控制参数流程图如图1所示。由于台车加速运动方法与实车碰撞运动方向相反,所以在波形迭代试验前需对原波形进行倒波等数据处理。

图1 台车碰撞模拟试验控制参数流程

1.2 波形迭代原理

台车波形迭代是通过对比台车与实车碰撞的B柱X方向加速度波形的重合性去判断台车模拟试验的精度[6]。为了使台车模拟试验的碰撞波形匹配实车碰撞试验,可通过多次迭代修正生成目标试验波形图,其流程如图2所示。

图2 台车碰撞模拟试验碰撞波形迭代流程

通常,台车硬件系统、控制软硬件系统与数据处理软件均为供应商成套集成,对研发人员而言,为了进行开发试验,需要一套质量轻、强度刚度性能满足试验工况且其安装点尺寸可调的工装来更好满足试验要求。下文将对尺寸可调工装的开发与验证进行具体阐述。

2 尺寸可调工装的设计与开发

2.1 尺寸可调工装的设计

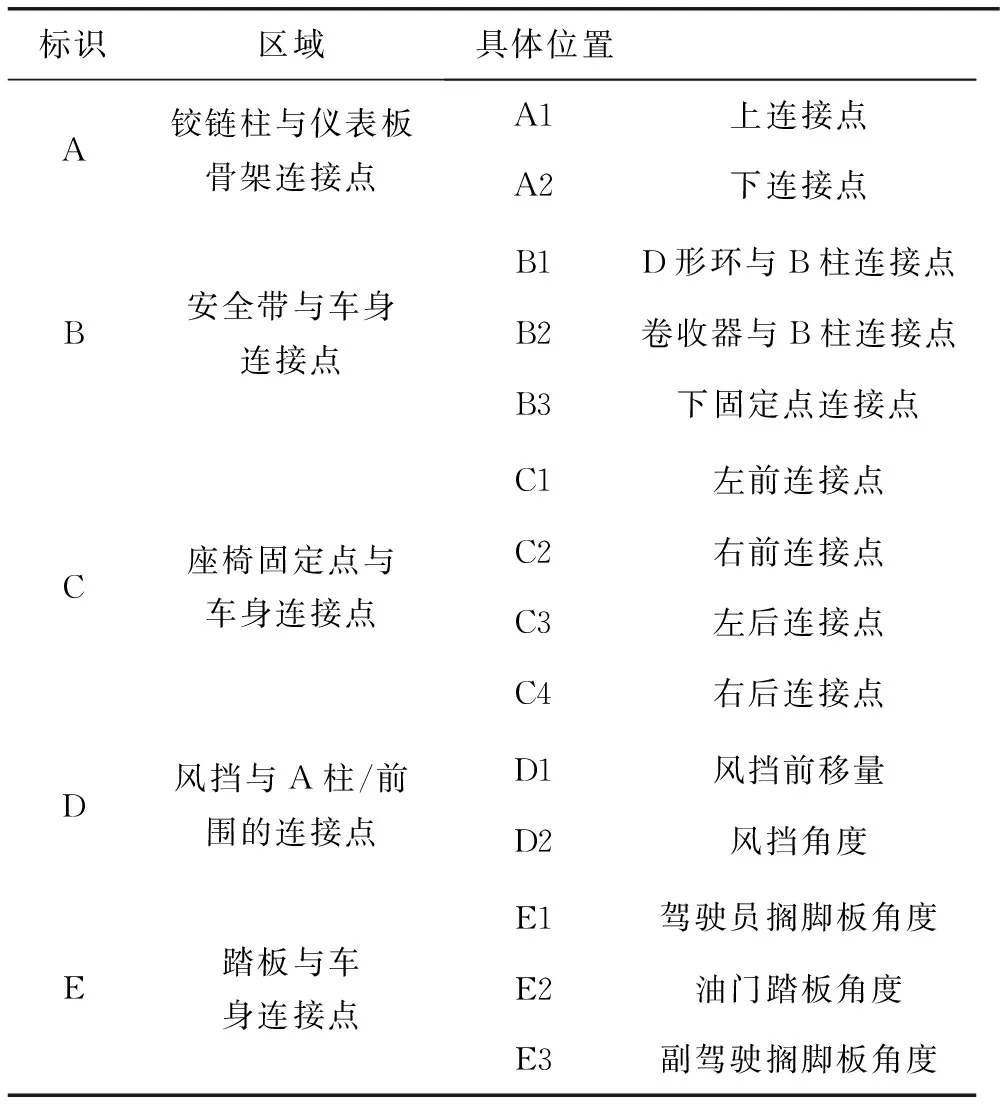

台车试验的目的是优化车辆约束系统的各参数匹配,达到该车型最佳的约束系统安全性能[1],因此在整个试验过程中,工程上的理想状态是工装的大部分部件可以永久使用,每次试验可快捷简便更换所需的约束系统(座椅、安全带、气囊等)。基于这个准则,本尺寸工装的设计核心思想为:将整个约束系统配置成三大模块化总成,即仪表系统模块 IP (Instrument Panel)、座椅系统模块和安全带模块。上述模块与车身各连接点位置在三维坐标空间上可调,即达到柔性化的目的。其各模块的安装位置尺寸的调节范围满足涵盖大部分车型平台中各模块空间位置关系的要求。把上述三大模块的各具体安装点分解得到下列细节固定点,包括:铰链柱与仪表板骨架连接点、安全带D形环与B柱连接点、安全带卷收器与B柱连接点、安全带下固定点连接点、座椅固定点与车身地板连接点、风挡与A柱/前围连接点和踏板与车身连接点等,各连接点命名的名称如表1所示。

表1 各模块调整维度

为了使尺寸可调工装适用于公司在开发的全部平台车型,对现有车型各模块的安装位置利用数模参数,读取相关尺寸后做了全部统计。基于柔性化的理念,最终将尺寸可调工装的各具体安装的尺寸调整范围在整车坐标系中X、Y、Z3个维度的上、下限取值列于表2。风挡夹角的调节范围主要与各项目平台车身造型相关,踏板夹角调整范围则由整车碰撞试验中不同车型的配置结构参数测量而得,两个模块参数的上、下限列于表3。

表2 A、B、C与D1模块调整范围上下限

表3 D2与E模块的纵向夹角上下限

2.2 尺寸可调工装的开发

尺寸可调工装的外形结构与尺寸:确定各模块具体连接点的调整范围坐标是该工装的核心尺寸。要确定其外形尺寸,还需要考虑下列因素:台车设备装置的平台结构与尺寸区间、尺寸可调工装上安装车载相机的位置、工装吊装的操作便捷性、工装本身强度和刚度的计算机模拟校核等。

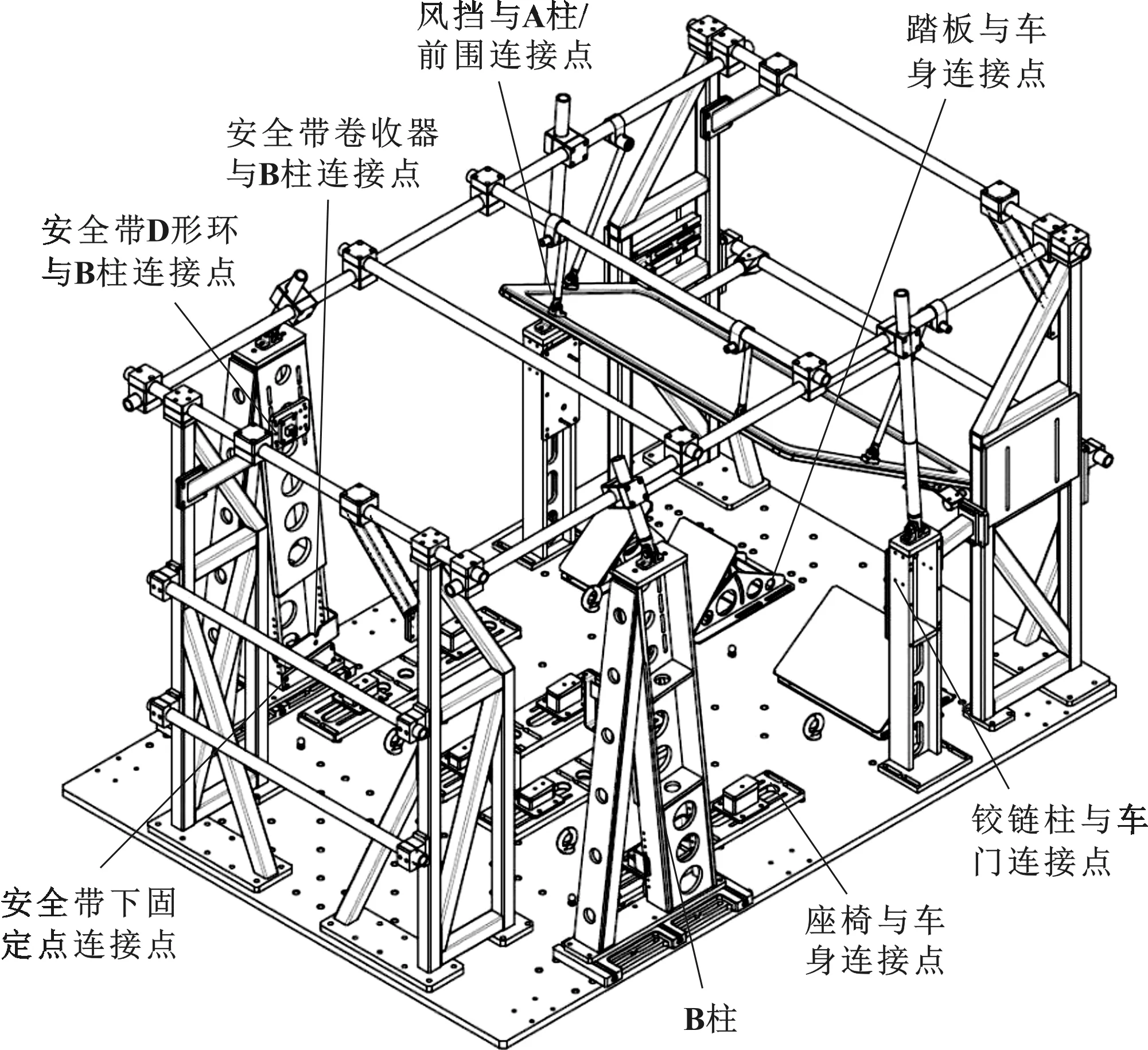

尺寸可调工装的刚度与强度均大于传统的车身加固工装,在计算机辅助设计分析阶段选择合适的材料和加工工艺,尺寸可调工装三维图与柔性连接点位置如图3所示。

图3 尺寸可调工装及柔性连接点示意

图3中,柔性连接点采用螺栓连接,固定结构采用焊接的连接方式。该工装可实现与多项目平台车辆布置坐标转换,精准定位多项目平台车辆的试验样件的安装空位,较大的车型需要适当调整B柱,以及风挡的位置与角度。

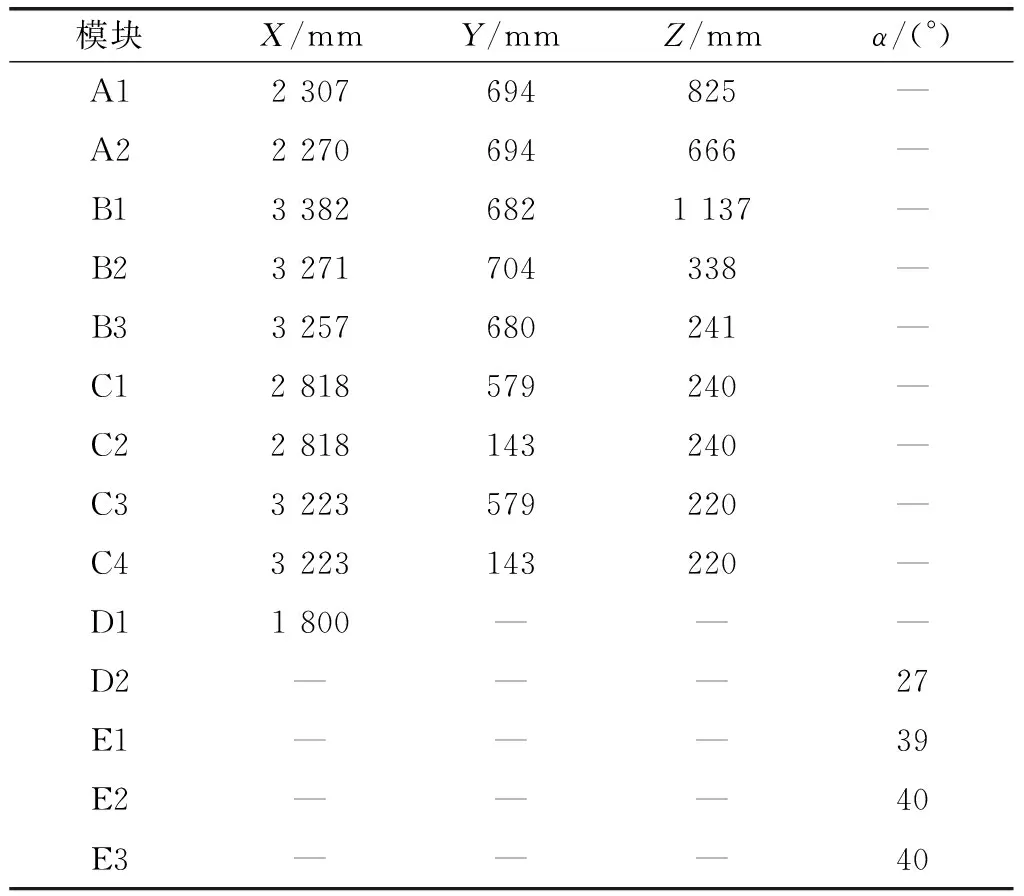

3 应用与验证

为了验证尺寸可调工装的有效性,以某一平台车型为参考,将尺寸可调工装与假人固定在台车上,参照该车型整车CAE模型中的坐标,调整尺寸可调工装各模块的布置与参考车型一致,表4所示为尺寸可调工装各模块调整后的位置坐标,试验设置完成的尺寸可调工装如图4(b)所示,图4(a)为传统车身加固工装实物图。

表4 尺寸可调工装各模块的位置坐标

图4 台车试验车身工装实物

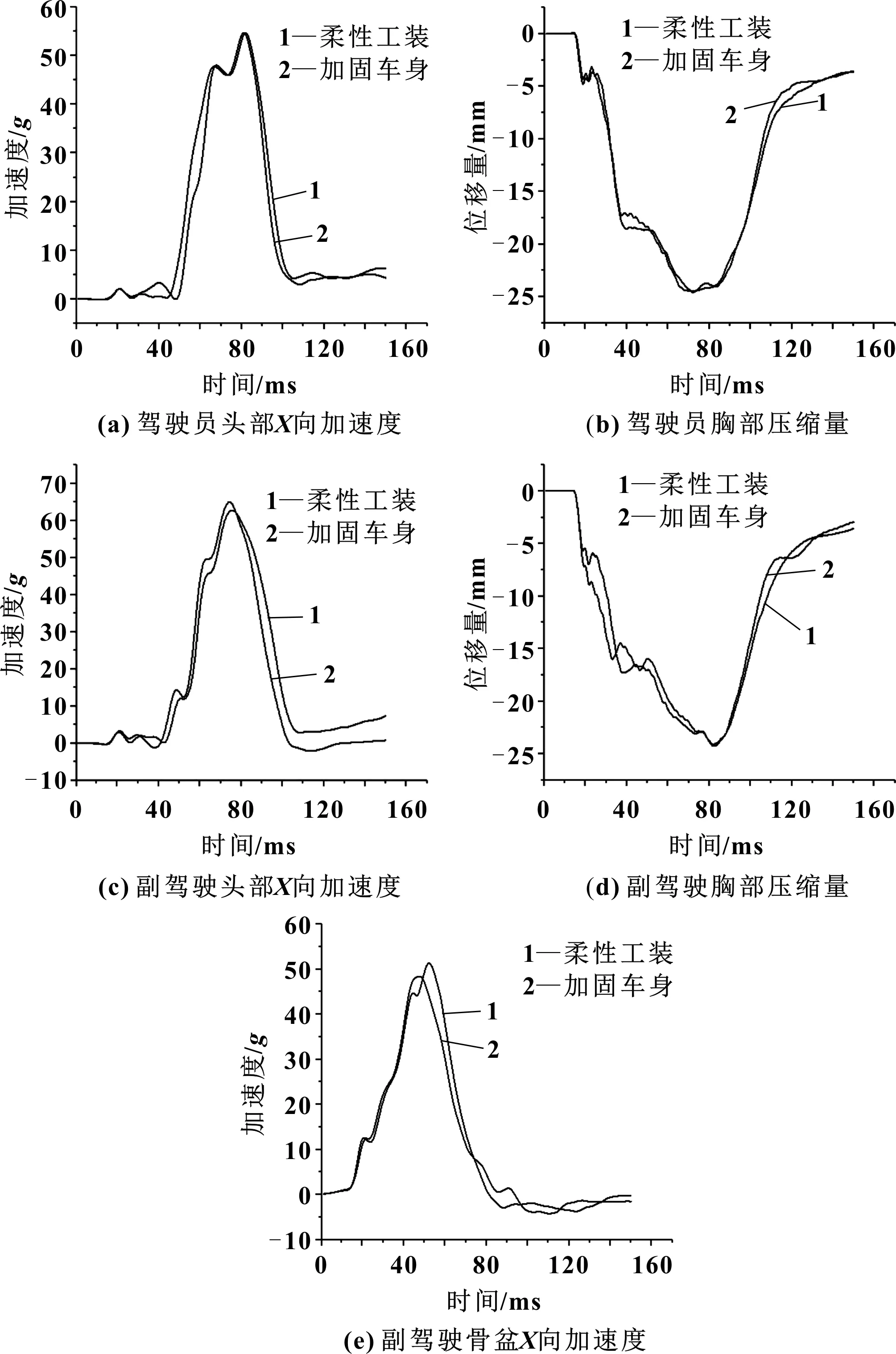

文中通过对比安装尺寸可调工装与传统车身加固工装的台车试验中假人各主要伤害值曲线,验证尺寸可调工装的有效性[10-11]。试验用的台车系统为伺服弹射式加速台车系统,选用Hybrid III假人,选取100%正面碰撞工况,对安装不同工装的台车运行相同的碰撞波形。在试验后采集假人数采通道的数据,依据《C-NCAP 管理规则(2018 年版)》,文中重点对比分析了该新车评价体系中的主要通道数据,即假人的头部加速度、胸部压缩量和骨盆加速度参数等。这些假人通道数据的对比曲线如图5所示。

图5 台车试验中假人伤害值曲线

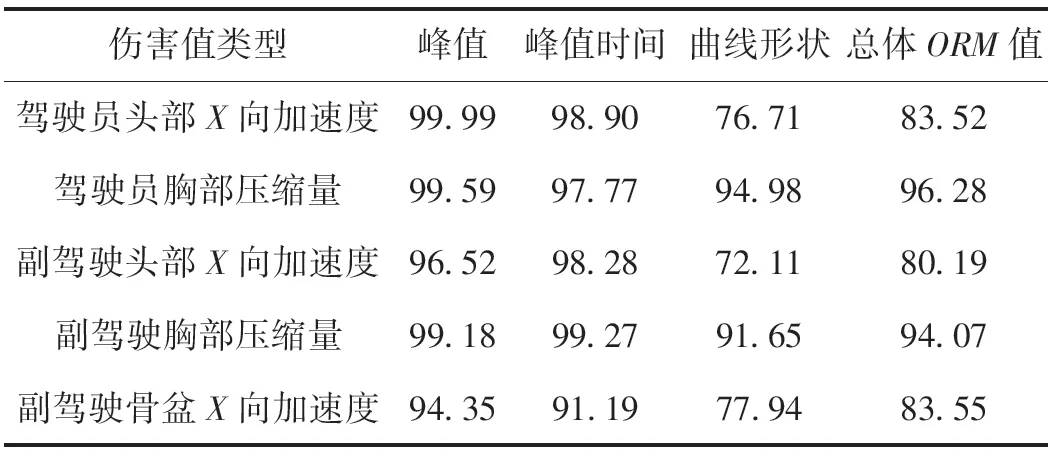

对比图3(a)—(e)可知,大部分曲线较为吻合,为了量化对比曲线,采用ORM方法评价对比安装不同工装的台车试验假人伤害值曲线的一致性。文中分别从曲线峰值、峰值时间、曲线形状以及总体ORM值4个维度进行曲线一致性对比,计算采用如式(1)—(3)所示:

(1)

(2)

(i=peak, curve_shape)

(3)

式中:ORMpeak、ORMcurve_shape与ORMoverall分别为曲线峰值(峰值时间)、曲线形状与总体一致性评价参数;curve1(t)与curve2(t)分别为曲线1、2的函数,Wi为不同一致性参数权重值。ORM值介于0 ~ 1之间,其值越大则一致性越高[12-13]。计算时根据不同伤害值类型选择曲线函数curve(t)正值或负值最大值,由式(1)可计算出两个曲线峰值与峰值时间的一致性,由式(2)可计算出两个曲线形状的一致性。为了综合考察曲线的一致性,进行总体ORM值评价,该值由曲线峰值、峰值时间以及曲线形状的一致性根据相应权重组成,参照设计要求选择三者的权重,文中选取的三者权重分别为:0.25∶0.25∶0.5,再由式 (3) 算得总体ORM值。由式(1)—(3)计算得到的驾驶员与副驾驶假人主要伤害曲线一致性对比见表5。

表5 假人伤害值曲线一致性对比 %

由表5可知,5种涉及驾驶员与副驾驶伤害值曲线峰值与峰值时间的一致性较高,均在94%以上,驾驶员头部X向加速度、驾驶员胸部压缩量与副驾驶胸部压缩量三者的曲线峰值与峰值时间的一致性近乎100%;不同假人伤害值曲线形状的一致性存在差异,但均大于72%;反映曲线综合一致性的总体ORM值均大于80%,因此安装有尺寸可调工装的台车与安装传统加固车身的台车试验结果一致性较高,验证了尺寸可调工装的有效性。

4 结论

文中阐述了台车试验的技术方法,引出设计开发一种尺寸可调工装在台车试验中重要性。通过实际的两种类型工装试验数据结果对比,验证了尺寸可调工装可用于台车试验中。该方法与传统车身加固工装试验方法相比,在开发项目的约束系统零件就位后即可开展台车试验,大大提前于传统白车身制造并加固的时间点,缩短约束系统开发周期;平台兼容并重复使用的尺寸可调工装可降低整个试验工装制造的总成本,同时可在被动安全台车试验中广泛使用。