基于微热板的加热控温集成电路设计

2021-04-27李文武陈佳楠

李文武,陈佳楠

(1.浙江长征职业技术学院,浙江 杭州 311113;2.大连理工大学,辽宁 大连 116024 )

0 引言

半导体气体传感器是基于在气体存在下传感元件的电阻变化。气体传感器响应取决于环境,但也取决于活性物质及其结构特性[1]。影响灵敏度的主要因素是温度和湿度。由于这类传感器缺乏选择性,通常使用一系列气体传感器来确定某种气体或其浓度的存在。就半导体气体传感器而言,通常情况下高灵敏度工作温度范围在200~400 ℃之间,但是控制如此高的温度需要较大的功耗,并且在集成电路中让芯片内部存在如此高的温度区是一件较困难的事[2]。为了解决这个问题,通过在膜上放置加热器的方法使加热区域与片上电路热绝缘。因为相同的传感材料可以在不同温度下感测多种气体[3],所以温度的监测和控制对于高温气体传感器非常重要。此外气体传感器的功耗取决于传感材料的性质和厚度,当材料沉积之后功耗会略微增加,此时单一依靠传感器的功耗来判定温度的方法是不准确的[4],而微热板是用于给传感器加热,为了提高气体传感器的精度和性能,需要控制一个稳定的温度,因此片内需要通过加热控温集成电路来实现对微热板的实时控温。

1 微热板热学模型

微热板具有加热快、易集成和CMOS兼容的优点,本文所采用的微热板是基于CMOS工艺,在2层金属间用通孔的钨作为加热电阻和测温电阻[5]。因为钨不仅熔点大,而且抗电迁徙,另外钨有较大的温度系数,这些优点让钨非常适合微热板的设计[6]。

1.1 微热板结构和工作原理

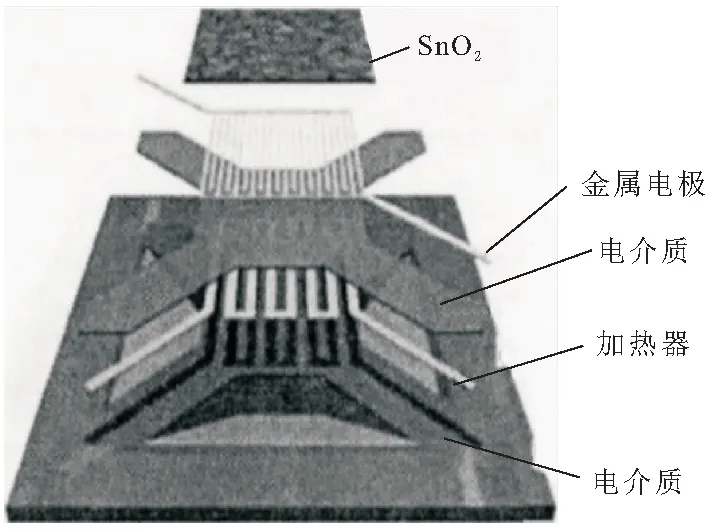

微热板式气体传感器结构主要由悬空的微热板和气敏材料组成,自上而下的结构分别为气敏材料、金属电极、电介质和加热器,如图1所示。其中微热板采用钨作为加热电阻和测温电阻,蛇形的电阻丝结构可以使中间区域有较高的温度,让上方的气敏材料工作在高温状态[7]。本文用二氧化锡作为气敏材料,采用溅射的方法附着在电极上。

图1 微热板气体传感器结构

加热电阻接通电源后,迅速发热,通过传导的介质金属将热量传导至气敏材料,使其工作在较高的温度环境。因为本微热板采用钨作为加热器,同时兼备加热和测温的作用,所以在控温电路中可以根据加热板的阻值情况来反映温度情况,进而根据要求调整通过微热板的电流来实现温度的稳定[8]。

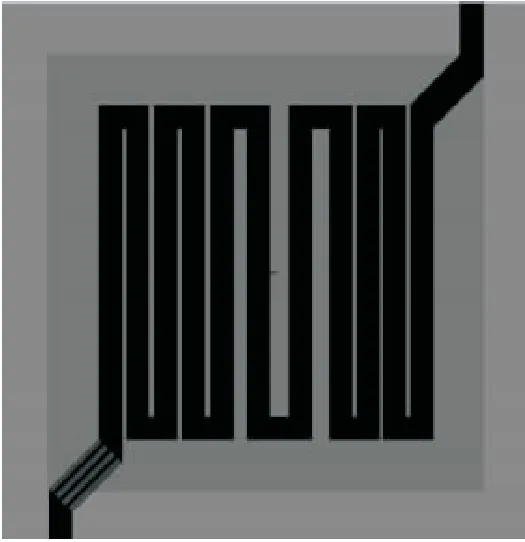

本文所针对的微热板型号为CQ1,是一款大功率的加热板,其结构如图2所示。

图2 CQ1微热板结构示意

该微热板采用蛇形的电阻丝结构,其中中间的是金属钨作为加热和测温电阻,最外层为体硅,钨丝下方为悬空的氮化硅/氧化硅介质层薄膜。

1.2 微热板的热学特性

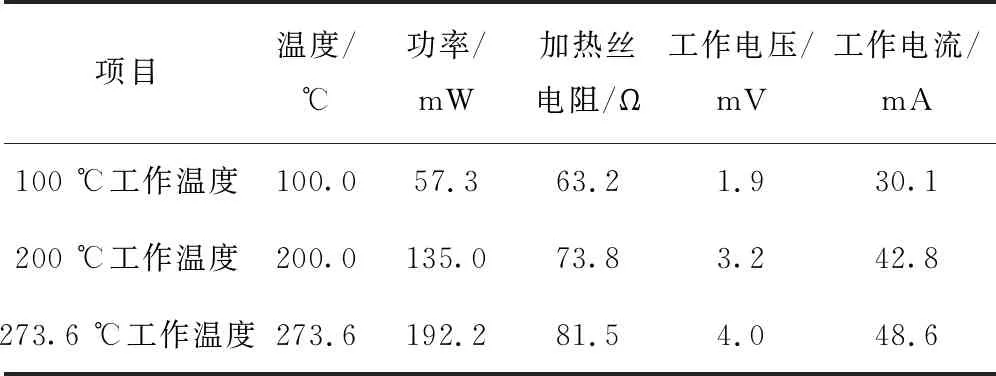

本文所用的微热板型号是CQ1,在室温状态下的阻值为58.62 Ω。表1展示了CQ1微热板分别工作在273.6 ℃、200.0 ℃和100.0 ℃温度下的热学特性,并根据这些特性建立电学模型。

表1 微热板CQ1特性数据

1.3 基于Verilog-A的微热板热学模型

1.3.1 Verilog-A描述的热学模型

Verilog-A语言是一种硬件描述语言,用于描述模拟电路的结构和行为,并且该语言对于主流的EDA软件有很好的兼容性[9]。本文基于微热板的能量传递函数,采用Verilog-A语言对微热板进行建模。微热板产生的焦耳热分别用于微热板和环境的热导和微热板自身的热容。Verilog-A模型函数如下:

module MHP(p1,p2);

inout p1,p2;

electrical p1,p2;

parameter real C_temp=1.56e-5,G_temp=7.79e-4,alpha=1.57e-3;

parameter real Rnom=58.62,T0=299.85,temp1=300;

thermal t1;

real reff,Pelectric,Pthermcon,Pthermcap;

analog begin

reff=Rnom*(1+alpha*(Temp(t1)-T0));

Pelectric=pow(V(p1,p2),2)/reff;

Pthermcap=C_temp*ddt(Temp(t1)-temp1);

Temp(t1)<+(Pelectric-Pthermcap)/G_temp+temp1;

I(p1,p2)<+V(p1,p2)/reff;

end

endmodule

由于实际制造过程中可能基础电阻存在±20%的误差,因此在设计中需要为这种情况预留设计空间,本文特意针对这款微热板的3种不同基础阻值58.6 W、70.3 W、46.9 W来进行设计相应的测试电流和开关管,并且保证其的输出功率误差在±10%以内。

1.3.2 热学模型仿真

本文用Cadence Spectre仿真器对该模型进行仿真,将微热板、激励源、理想电阻串联形成仿真电路。其中激励源是高电平为5 V,低电平为1 V,周期为50 ms,占空比为50%的方波发生器,理想电阻阻值为20 Ω。通过瞬态仿真得到微热板两端的电压和电流,进而计算出微热板的阻值,再依据阻值和温度的关系来计算微热板的温度值,进而得到温度的响应情况[10]。

2 控温电路的整体设计

本控温电路的设计采用Cadence设计平台和华虹0.35 μm工艺。Cadence是大型的综合EDA设计平台,可以实现设计电路时所需的全部功能,包括原理图设计、电路仿真、版图设计和版图验证。华虹0.35 μm工艺是国内较为先进的0.35 μm工艺,本电路采用工艺商提供的单元库进行设计。

2.1 热学模型仿真

利用PWM方式进行微热板温度控制的方法具有低功耗结构简单的特点。本文所采用的微热板的热响应时间为毫秒级,因此在微秒的范围内,微热板的温度波动很小,为PWM作为加热控制方式提供了条件[11]。

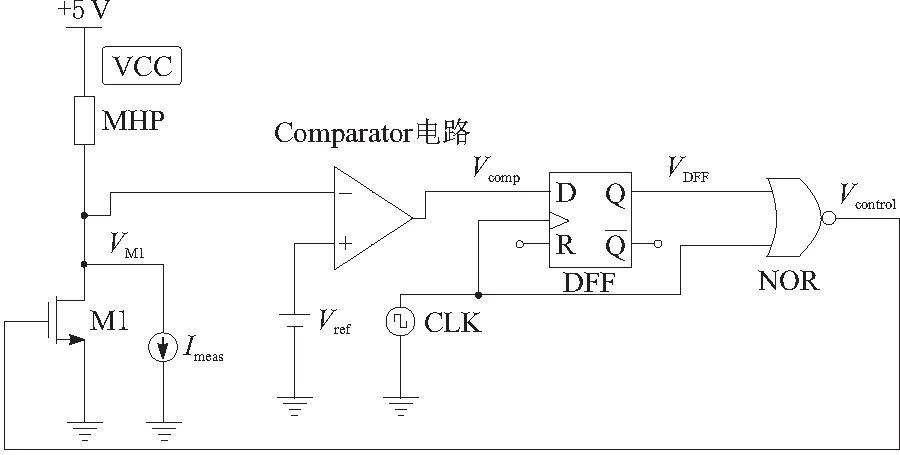

电路结构如图3所示,MHP代表了微热板在电路中的位置,为一个两端器件,一端与加热电压VCC连接,另一端与测试电流源Imeas相连。CLK时钟信号用于控制微热板处于加热阶段或是测温阶段。

图3 整体基本电路

2.2 测试电流的下限值

本文所针对的微热板CQ1要求工作在3个温度,分别为273.6 ℃、200.0 ℃和100.0 ℃,而微热板达到不同温度所适合的电流又有所不同,因此本文提出一个计算最小测试电流的方法。

根据前文所提到的微热板实验参数,可以知道微热板达到3个工作温度所需要的功率,以及相应的电阻值,这里以273.6 ℃的工作温度作为例子进行计算。设微热板达到273.6 ℃所需的功率为PT,基础电阻为RO,到达工作温度的电阻为RT,RT和RO满足式(1),其中电阻温度系数α=0.001 57 ℃-1,基础温度TO=26.85 ℃。

RT=RO[(1+α(T-TO)]

(1)

根据电路结构可知,通过微热板的电流分为2类:一个是开关管M1关闭时的测试电流Imeas,另一个是开关管 M1 打开时的加热电流IMHP,而加热电流IMHP则是由测试电流Imeas和开关管电流Iswitch组成,开关管电流Iswitch与管子的尺寸有着重要的联系。因为电路中的控制时钟CLK为50%的占空比,所以微热板达到设定温度后的最大功耗为加热电流和测温电流各占50%为微热板供热,因此得到式(2),将式(2)的不等式取极限情况,最大功耗恰好等于微热板所需功耗时,即该状态下能恰好使微热板到达预设温度,并且用Iswitch和Imeas来表示IMHP,此时得到式(3),并对其进行求解得到Imeas。

(2)

(3)

(4)

已知PT和RT的值,所以根据式(2)和式(4)得到Imeas和Iswitch的关系,又因为Iswitch的值与开关管的尺寸有关,在整个调温过程中变化很小,因此可以先暂定1个Iswitch的值计算出1个Imeas来进行仿真,得到1个实际的IMHP后,再利用IMHP和Imeas的差值来得到1个新的Iswitch,再基于这个Iswitch代入式(4)得到新的Imeas后再进行仿真,不断进行迭代,最后可以得到最小的测试电流。

以273.6 ℃的测试电流为例子,选取22.0 mA为最初的开关管电流进行计算,得到测试结果如表2所示。当迭代第5次时发现此时的电流不足以使微热板工作到273.6 ℃,因此就不需要再进行迭代计算加热电流IMHP和开关管电流Iswitch的值了,表2中用空白来表示,此时对于微热板来说,34.7 mA是能使其到达工作温度的最小测试电流。但是最小的测试电流不宜作为实际设计中的测试电流,因为其的响应时间略大,且加热范围受限,因此在设计中应该在最小测试电流的基础上往上取。

表2 目标工作温度的测试电流迭代数据

3 控温电路的仿真

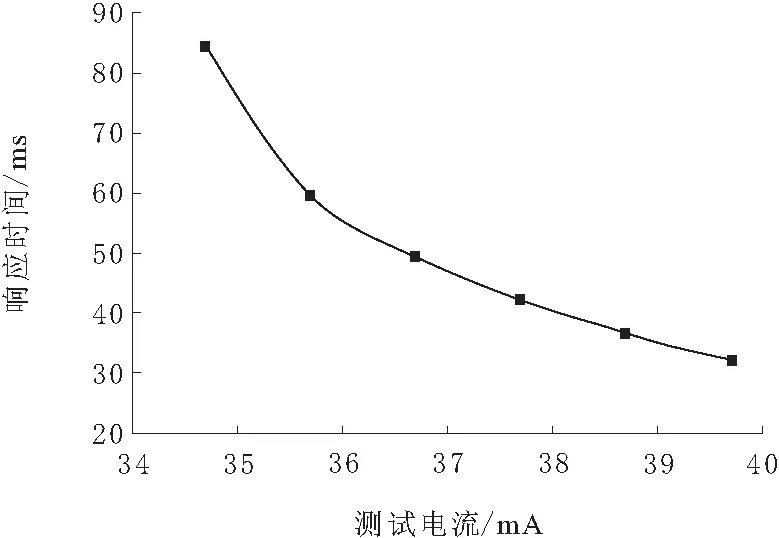

微热板的响应时间和功耗取决于2个参数,分别是测试电流大小和开关管尺寸大小。其中测试电流决定了微热板测温阶段的功耗,开关管和测试电流共同决定了微热板加温阶段的功耗。图4为不同测试电流下微热板阻值达到指定温度的响应情况。图5反映了微热板达到目标温度273.6 ℃,响应时间随测试电流变化的变化曲线。

图4 微热板阻值在不同测试电流情况下的变化曲线

图5 微热板响应时间随测试电流变化曲线

由图4和图5可知,测试电流越大,微热板能越快到达指定温度,这是因为微热板在响应过程中有更大的加热功率可以更快地到达指定温度。因此在设计中应该针对响应时间的需求选取所需的测试电流,本文预期微热板能在50 ms内完成响应,选取的测试电流为37.7 mA。

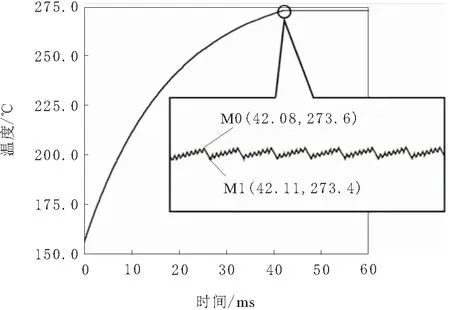

将37.7 mA作为测试电流进行整体电路仿真来观察其特性,流经微热板的电流瞬态响应如图6所示,其中电流波形的上边为加热电流的变化趋势,下边为测试电流,由图6可以清楚地看到加热电流逐渐下降,测试电流保持不变,这是因为微热板的阻值随温度上升而变大的缘故。将微热板两端电压瞬态响应波形除以电流的瞬态响应波形就可得到微热板的阻值变化曲线,再根据阻抗和温度的函数关系可以计算得到温度的瞬态响应曲线如图7所示。由图7可知,放大温度平衡稳定后发现温度波动范围为273.4~273.6 ℃,符合设计要求。

图6 37.7 mA测试电流下微热板的电流瞬态响应

图7 37.7 mA测试电流下微热板的温度响应情况

4 控温电路的优化

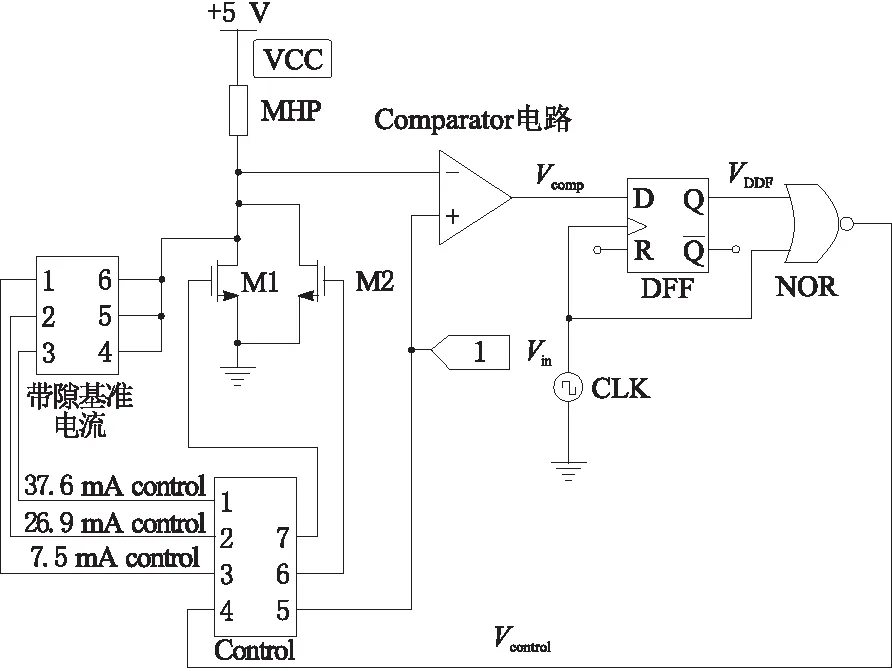

对应不同的工作温度有不同适合的测试电流,为了实现自动控制和调整,本文在基本控温电路的基础上增加了信号选择电路,用于根据输入的电压信号来判断所要工作的温度,进而自动选用合适的测试电流和开关管。改进后的整体电路如图8所示。图8中增加了控制选择模块,该模块的作用是根据输入的电压Vin的大小来确定微热板工作的温度,以及所对应的开关管大小和测试电流大小,因此该模块有2个输入(Vin和Vcontrol),5个输出,其中3个用来选择测试电流,2个用来选择开关管。

图8 37.7 mA 优化后的整体电路

5 结束语

本文根据微热板的热学特性建立了相应的电学模型,该模型采用Verilog-A语言,可以很好地被Spectre软件仿真调用,提出了如何根据功耗和电流的关系来计算最小测试电流的方法。经过分析测试电流影响的相关因素发现微热板到达指定温度的时间随测试电流变大而变小。此外,本文将基本的 PWM 控温电路进行了优化,针对不同的工作温度匹配不同的开关管和测试电流,增加了1个控制模块用来依据输入电压来实现自动匹配电路的功能。