石油套管用水性环氧树脂防锈涂料的应用研究*

2021-04-26张婧坤古纯祥张冬海

张 玲,张婧坤,董 清,迟 玮,古纯祥,张冬海

(1.优美特(北京)环境材料科技股份公司,北京 101309;2.中国科学院过程工程研究所,北京 100190;3.天津钢管制造有限公司,天津 300301)

传统的石油套管防锈涂料大多使用溶剂型产品,每年用量约5 万t,VOCs(挥发性有机物)排放超过2 万t,空气污染十分严重,短期内通过后期治理减排VOCs 成本高,效果差;因此,需研发绿色环保的套管用水性防锈涂料[1-6]。

根据石油套管防锈性能要求与喷漆工艺,便于套管厂家应用的水性防锈涂料最好在不改变现有生产设备与工艺条件下,达到传统环氧防锈涂料的性能指标要求;因此,研究耐候、防锈、快速固化的单组份水性环氧涂料具有重要的应用价值[7-10]。

从目前国内外水性环氧树脂研究进展来看,由脂肪酸与环氧树脂所合成的环氧酯树脂结合了醇酸树脂与环氧树脂的优点,其涂层可室温自交联,耐腐蚀性、附着力及颜料润湿性能优异,是重要的防腐蚀涂料成膜物质,但硬度较低,耐候性差[11-13]。水性丙烯酸树脂具有色泽浅、透明度高、光亮丰满、保色性优异及耐候性好等特性,可以较好地弥补前者的不足。因此,本研究以丙烯酸(酯)类单体和经不饱和脂肪酸开环酯化的环氧树脂接枝聚合,制备具有优异防腐蚀性、耐水性和贮存稳定性以及较高的机械性能的水性丙烯酸改性环氧树脂[14-15],并考察了其在石油套管防锈涂料中的应用。

1 试验部分

材料与试剂为:双酚A 型环氧树脂(工业级),不饱和脂肪酸(工业级),金属锡类催化剂(分析纯),丙烯酸酯类硬单体、丙烯酸酯类软单体、乙烯基类单体、功能单体、油溶性引发剂、中和剂、丙烯酰胺(MA)、N-甲基丙烯酰胺(N-MA)、双丙酮丙烯酰胺-己二酰肼体系(DAAM-ADH)、乙烯基三甲氧基硅烷(A-171)、乙烯基三(β-甲氧基乙氧基)硅烷(A-172)、3-缩水甘油醚氧基丙基三甲氧基硅烷(KH-560)、丙烯酸羟乙酯(HEA)、甲基丙烯酸缩水甘油酯(GMA)均为 AR 级,MP200 硅烷(工业级)。

试验设备与分析仪器为:FLUKO FA25 高剪切分散乳化机,CJQ-Ⅱ漆膜冲击器,Elcometer 1510圆锥轴弯曲测试仪,YWSQ-150 盐雾腐蚀实验箱。

2 试验方法

2.1 环氧酯的制备

在3 口烧瓶中加入化学计量的不饱和脂肪酸,通氮气后,加热至物料温度120 ℃时,搅拌下加入化学计量的双酚A 型环氧树脂,待溶解透明,加入金属锡类催化剂(环氧树脂质量的0.5‰),然后继续升温至180 ℃反应2 h,之后继续升温至220 ℃,每隔1 h 测一次酸值,直至酸值 ∧5 mg KOH/g。立即降温、出料备用。

2.2 丙烯酸(酯)接枝环氧酯

将上述环氧酯升温至120 ℃,采用饥饿式进料方法,滴加化学计量的丙烯酸(酯)类单体和引发剂的混合液,滴加时间为3 h;滴加完成后升温至130 ℃,保温4 h。之后将物料降温至50 ℃,加入中和剂反应40 min。反应完成后将物料冷却至40℃,即得到固含量为75%的单组份室温固化水性丙烯酸改性环氧树脂。

2.3 涂层的制备及表征

上述制备的树脂,加水分散成水性乳液,取涂料乳液约2.5 mL 涂抹于除油除锈并打磨后的冷轧钢板上,用Φ200 μm 的线棒刮涂。漆膜表干后放入55 ℃的鼓风烘箱中烘干2 h,使涂层完全固化(干膜厚度 30 μm 左右)。之后按照 ISO 9227—2006《人造气氛腐蚀实验·盐雾实验》对涂膜冷轧钢板进行盐雾试验。

3 结果与讨论

3.1 环氧树脂酯化程度

环氧酯的酯化程度与引入的不饱和脂肪酸量,也即不饱和双键量有关。环氧酯的酯化程度对其接枝丙烯酸后制备的室温固化水性丙烯酸改性环氧树脂很多方面有影响,其中包括分散稳定性、涂层自干性、耐中性盐雾能力以及力学性能。

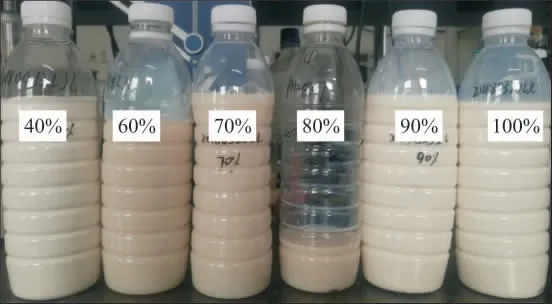

图1 所示为不同酯化程度环氧酯接枝丙烯酸树脂乳液。从图1 中可以看出,放置一段时间后,环氧酯酯化程度为40%的样品已经凝胶,60%的黏度明显增大,70%和80%的状态良好,90%和100%的乳液较白、粒径较大。

图1 不同酯化程度环氧酯接枝丙烯酸树脂乳液

不同酯化程度的环氧酯接枝丙烯酸树脂涂层的力学性能如图2 所示,由于酯化程度40%的树脂出现凝胶,所以没有进行检测。在相同的干燥条件下,不同酯化程度树脂制备的涂层铅笔硬度相同,都为2 H。50 cm 漆膜耐冲击测试表明,60%,70%,80%酯化程度树脂制备的涂层出现圈状裂纹,范围如图2 中红色圈所示,值得注意得是,随着酯化程度提高,裂纹范围减少。当把树脂酯化程度提高到90%和100%,制备的涂层无裂纹,这是由于酯化程度越高,不饱和脂肪酸含量越高,不饱和脂肪酸属于长链大分子化合物,具有很好的柔韧性,能够很好地改善环氧树脂质感脆的特点。

按ISO 9227—2006 对上述不同酯化程度的环氧酯接枝丙烯酸树脂制备的涂层进行了耐中性盐雾168 h 的性能测试,其结果如图3 所示。从图3 中可以看出,酯化程度90%和100%耐盐雾性能稍微差一些,有较多的锈蚀点,酯化程度80%性能最佳。这是由于酯化程度增加,环氧树脂的相对含量减少,而环氧树脂是提供耐腐蚀性最重要的成分,但是不饱和脂肪酸含量较少时,树脂中所含不饱和双键的含量不够,树脂的自干交联性有限,从而也导致耐腐蚀性能较差。综合以上试验结果,选择环氧酯酯化程度为80%时,用于接枝丙烯酸树脂,得到的改性树脂性能最佳。

图2 不同酯化程度环氧酯接枝丙烯酸树脂涂层冲击试验

图3 不同酯化程度环氧酯接枝丙烯酸树脂涂层耐中性盐雾试验

3.2 环氧酯与丙烯酸酯比例

环氧树脂具有优异的耐腐蚀性、耐化学品性以及对基材有优异的附着力等,但是单纯的环氧树脂成膜玻璃化转变温度TG很高,易粉化,涂层无韧性,耐老化性能不佳;而丙烯酸树脂由于单体众多,通过调整软硬单体及功能单体的比例能够很好地设计不同TG的乳液,可以很好地弥补环氧树脂的这些缺陷。但乳液中环氧树脂与丙烯酸类树脂的比例对涂层的性能影响较大。

丙烯酸酯和环氧酯按照不同质量比(60%,80%,100%,120%,150%)进行接枝。丙烯酸酯占环氧酯60%时,树脂粒径较大,这与丙烯酸酯中亲水基团羧基含量有关,树脂中丙烯酸酯含量低,相应的亲水基团含量也相对低,故树脂粒径变大。随着丙烯酸酯含量提高,亲水基团含量也相对提高,树脂粒径也越来越小,但当丙烯酸酯是环氧酯质量的150%,树脂放置后出现沉淀,这与环氧酯中接枝丙烯酸酯的活性点数量有关,随着丙烯酸酯含量提高,当越来越多的丙烯酸酯无法接枝到环氧酯上,会导致两种树脂在该体系中相容性变差,进而出现分层现象。

丙烯酸占环氧酯不同质量比接枝树脂制备的涂层的耐168 h 中性盐雾性能如图4 所示。从图4 中可以看出,随丙烯酸酯占环氧酯比例的增加,涂层的耐168 h 中性盐雾性能逐渐改善,当丙烯酸酯占环氧酯60%,锈蚀较严重,80%时有几个锈蚀点,100%时耐盐雾性能良好,无锈蚀点出现,这是因为丙烯酸树脂可以很好地提高干燥速度,丙烯酸含量提高可使树脂的干燥交联程度加大,进而使涂层的耐腐蚀性提高。但是继续提高丙烯酸树脂的比例至120%时,再次出现锈蚀点,这是因为丙烯酸树脂的防腐蚀性能与环氧树脂相比是很有限的,所以树脂体系要保持有一定环氧树脂的量来保证防腐性能。综上可知,丙烯酸酯占环氧酯质量比100%时,所得接枝树脂的性能最佳。

图4 丙烯酸酯占环氧酯不同质量比树脂涂层耐盐雾性能

3.3 自交联交联剂

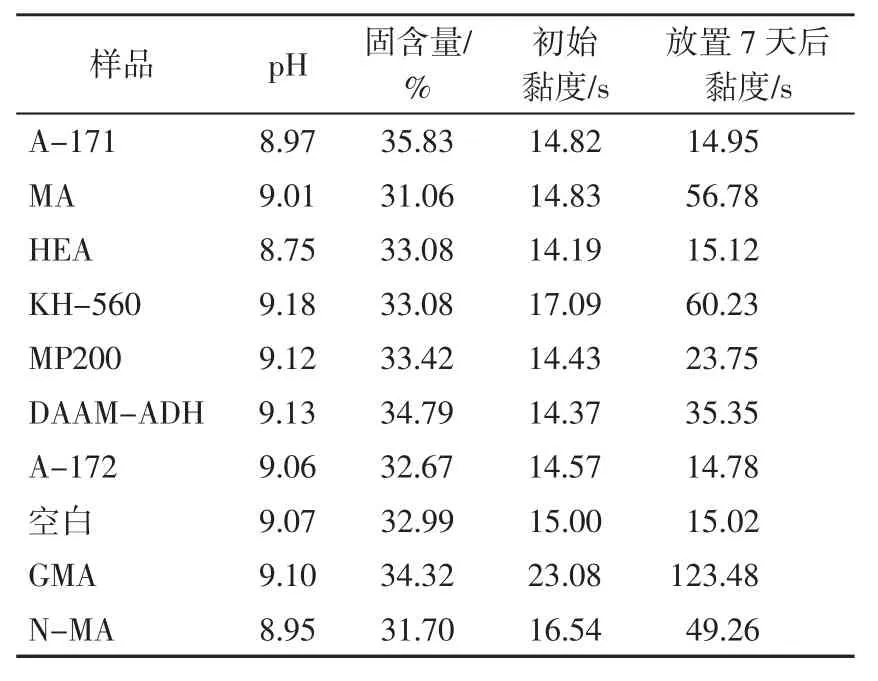

水性树脂的涂膜干燥性以及干燥后涂膜的交联程度很大地影响了涂层的物化性能。为了提高交联度,在丙烯酸酯部分添加自交联单体[16],分别添加了3 类自交联单体,为酰胺类、有机硅类及含羟基或者环氧基团的交联单体,调整添加方式及添加量制备出水性双重自交联丙烯酸改性环氧树酯,并以空白试验作为对比,具体加入的自交联单体及产生的固含量、黏度的变化以及相应的树脂状态见表1和如图5 所示。

从图5 中可以发现,添加MA 和N-MA 的树脂颜色加深,然后是KH-560 和GMA 颜色稍有加深,其余基本没变化。由表1 及图5 可知,添加GMA 交联剂的树脂黏度明显增大,颜色无明显变化;酰胺类交联剂使树脂黏度增大且颜色加深;有机硅类自交联剂中,添加KH-560 交联剂后黏度增大,MP200 也使树脂黏度稍有增大。这些树脂黏度的增大可能是由于交联剂中含有氨基和环氧基团,放置的过程中和树脂中其他活性基团如羟基或者羧基进行了交联反应,所以使树脂黏度变大而导致的,这样会造成储存不稳定。而HEA、A-171、A-172 对树脂状态及黏度均无明显影响。

表1 添加不同交联剂树脂状态变化情况

图5 添加不同交联剂的乳液

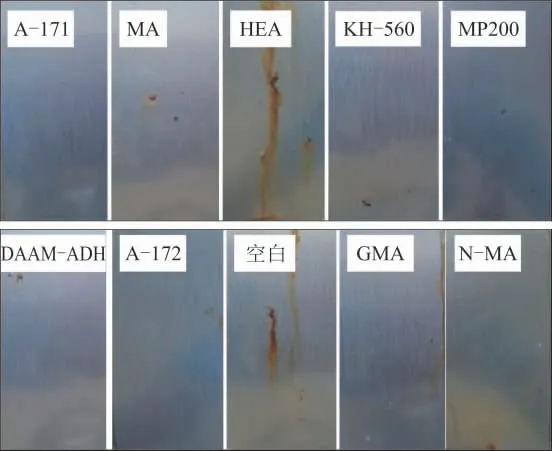

添加不同交联剂的树脂,其制备的涂层耐168 h 中性盐雾性能如图6 所示。可以看出,除了添加HEA 效果不明显外,其余自交联剂对防腐蚀性能均有明显改善。再参考表1 和图5 所示的树脂状态及储存稳定性,最终选择有机硅类A-172 作为自交联单体,这是因为有机硅类不仅能提高耐腐蚀性能,硅氧烷的交联还能提高涂层的耐水性,经过试验优选,A-172 的最佳添加量为单体的5‰。

图6 添加不同交联剂树脂涂层耐盐雾性能

3.4 石油套管表面防锈水性涂料的制备及性能测试

在制备的丙烯酸改性环氧树脂的基础上,经过了一系列基本乳液性能、力学性能及耐168 h 中性盐雾性能等的测试,调整配方,通过添加催干剂、成膜助剂、消泡剂、润湿剂、防锈剂、防水剂、流平剂、增稠剂等助剂,进一步提高了产品附着力、封闭性及防腐防锈性能,提高了其干燥速度,最终形成了符合石油套管表面防腐防锈要求的水性涂料,产品性能完全满足技术指标要求。水性防腐涂料基本配方见表2,制备流程如图7 所示。

表2 水性防腐涂料基本配方 %

图7 水性防腐涂料制备工艺流程

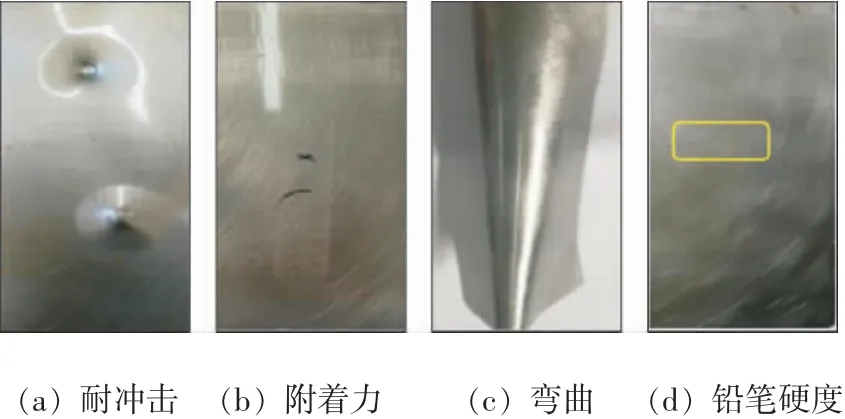

将上述制备的石油套管表面防锈水性涂料涂饰在冷轧钢板上,按照要求干燥固化后,进行了一系列测试,包括力学性能、耐水性及耐168 h 中性盐雾测试,力学性能测试结果如图8 所示。

从图8 可以看出,从左至右依次是耐冲击、附着力、耐弯曲以及铅笔硬度。图8(a)所示为重锤高度50 cm,无论正冲还是反冲,涂层没有破坏现象;图8(b)所示为使用画圈法进行附着力测试,通过放大镜观察,附着力≤2 级;图8(c)所示为使用圆锥耐弯曲仪对涂层的柔韧性进行测试的结果,测试结果为≤1 mm;图8(d)所示为铅笔硬度测试结果,涂层硬度达到H。各项测试结果均满足要求。

图8 力学性能测试结果

涂层常温下在水中浸泡48 h 后,取出观察,涂层几乎没有变白,且放置后恢复如初,耐水性能优异。进行耐168 h 中性盐雾性能测时发现,样品无锈点,无脱落,表明树脂耐腐蚀效果优异。

3.5 防腐涂料的应用

目前石油套管使用的防腐防锈涂料主要以溶剂型醇酸涂料和溶剂型聚丙烯酸酯为主,研究的常温单组份水性丙烯酸改性环氧树脂的光泽度、流平性、附着力、耐盐雾性能、表观状态等接近甚至超过了溶剂型涂料产品。2017 年6 月在天津钢管集团股份有限公司(简称天津钢管)进行现场涂装试验,效果良好。具体测试情况如下:套管规格Φ139.7 mm×9.17 mm,钢级 N80Q,钢种 30Mn5,扣型LC,一炉387 支,另一炉381 支;涂层平整光滑连续,外观状态良好,涂层附着力、耐冲击性能较好,涂层在装卸、运输过程中未见明显破坏。

4 结 论

通过环氧树脂与不饱和脂肪酸和丙烯酸酯接枝,及有机硅烷交联,制备了常温双重自交联的单组份水性丙烯酸改性环氧树脂,并探讨了环氧酯的酯化程度、丙烯酸酯与环氧酯的接枝比例以及交联剂对树脂性能的影响。试验结果表明,不饱和脂肪酸和环氧酯的酯化度为80%时综合性能最佳,丙烯酸酯与环氧酯质量比1 ∶1 时得到的树脂分散稳定状态及防锈性能最好,而且有机硅烷A-172 能很好地提高树脂本身的耐盐雾性能。制备的石油套管用水性防锈涂料在天津钢管进行了现场喷涂与应用试验,试验结果证明水性防锈涂料满足性能要求,可以替代溶剂型防锈涂料。