0Cr15Ni5Cu2Ti 不锈钢管的研制

2021-04-26杜小兵

杜小兵,石 军

(西南钢管有限公司,四川 江油 621701)

0Cr15Ni5Cu2Ti 钢是从苏联引进的一种高强度沉淀硬化不锈钢(苏联牌号为 08х15н5л2т-ш),是在17-4PH 沉淀硬化不锈钢的基础上,通过降低Cr和Cu 含量,提高Ni 含量,并用Ti 代替Nb 进行改性的马氏体沉淀硬化不锈钢,固溶状态组织是奥氏体,快冷至室温后的组织为过饱和状态下的马氏体组织,通过中温时效使富铜的ε 相沉淀析出,从而提高钢的强度。该钢具有良好的强韧性配合和足够的中、低温性能,其焊接性、成型性等工艺性能明显高于同类马氏体沉淀硬化不锈钢,且具有奥氏体不锈钢的耐蚀性和马氏体不锈钢的强度,耐腐蚀性能与17-4PH 相当,并在腐蚀介质中有较好的化学稳定性,主要用于关键承力耐蚀部件。

2018 年西南钢管有限公司开始进行0Cr15Ni-5Cu2Ti 不锈钢管的批量生产研制,根据以往小批量生产该材质管材的经验和材料的固有特性,重新对该材料的冷加工、热处理和酸洗工艺等进行了摸索和研究,实现了批量稳定生产。现主要介绍Φ48 mm×7.5 mm 规格0Cr15Ni5Cu2Ti 不锈钢管的生产工艺情况。

1 材料研制的主要技术指标

根据用户技术条件制定出0Cr15Ni5Cu2Ti 不锈钢管的化学成分控制要求;采用940~980 ℃空冷淬火+600~625 ℃回火 1~3 h 热处理状态交货;成品管晶粒度级别≥5 级;成品钢管进行扩口检验,按原直径扩大约10%后,要求扩口处无裂纹、裂口;按GB/T 5777—2019《无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声检测》中的U2 级规定,逐支探伤;管材弯曲度不超过3 mm/m,表面粗糙度≤2.5 μm,表面不允许有折叠、龟裂、折痕、发纹、深划伤、凹坑、凹痕、裂口、过酸洗痕迹;允许表面打磨,但打磨后管材的尺寸不能超出负偏差。0Cr15Ni5Cu2Ti 不锈钢管的化学成分(质量分数)和力学性能控制要求见表1。

2 工艺试验研究及生产工艺制定

2.1 冶炼、制管工艺流程

0Cr15Ni5Cu2Ti 不锈钢管的冶炼、制管工艺为:真空感应炉炼钢→浇注电极棒(规格Φ300 mm)→电渣重熔锭(电渣锭规格Φ550 mm)→锻造开坯(坯料规格200 mm×200 mm)→轧制管坯(坯料规格Φ100 mm 圆棒)→热轧穿孔成 Φ105 mm×10 mm 荒管→退火、酸洗、冷轧→去油→打头→退火→矫直→切管→酸洗、修磨等→冷拔成品→成品去油、退火、矫直、酸洗→精整→检验入库。

2.2 钢管加工工艺研究

0Cr15Ni5Cu2Ti 钢是高强度马氏体沉淀硬化不锈钢,由于冶炼时化学成分控制合理,且Cu 含量不高,其主要组织为马氏体+残余奥氏体。作为含Cu钢,Cu 含量不超过3%时,其热加工塑性良好,但Cu 元素在钢锭中易产生偏析,因此要求钢锭保温较长时间,以减少重熔锭的成分偏析。因此,根据0Cr15Ni5Cu2Ti 钢的热加工塑性和生产现场工艺装备设备情况,分析研究并制定合理的管坯加工工艺。

2.2.1 热轧穿孔工艺研究

2.2.1.1 管坯加热工艺

0Cr15Ni5Cu2Ti 坯料的穿孔较为困难,在以往穿孔过程中,由于坯料加热温度控制不稳定,穿孔时出现过前卡、壁厚偏心严重、内折,甚至内裂问题。通过查阅相关资料[1-4],并反复摸索,制定出了较为合理的管坯加热制度,加热工艺如图1 所示。

2.2.1.2 管坯加热注意事项

(1) 为避免管坯在穿孔过程中因加热不均而产生的内翘皮、内折等缺陷,在管坯加热过程中要增加翻转管坯次数,确保管坯在均热段的受热均匀。

图1 0Cr15Ni5Cu2Ti 管坯的加热工艺示意

(2) 为避免因穿孔过程节奏过快而导致的穿孔荒管尾部过烧,穿孔时严格控制轧辊转速,轧辊转速控制在60 r/min。

采取上述措施后,Φ105 mm×10 mm 荒管酸洗后的表面情况良好。

2.2.2 冷加工变形工艺研究

0Cr15Ni5Cu2Ti 钢是以Cu 作为主要强化元素,材料特性与沉淀硬化不锈钢15-5PH 很相似,其热成型性能较好,但冷成型能力弱。西南钢管有限公司曾采用常规300 系列不锈钢管冷轧(拔)工艺生产0Cr15Ni5Cu2Ti 管材,但由于冷加工变形量大,造成了轧制开裂或冷拔拉毛、断头等问题;因此,需控制冷加工变形量,根据以往经验,原则上冷轧变形量以不超过50%为宜。

针对0Cr15Ni5Cu2Ti 钢种的特性,设计和编制了Φ48 mm×7.5 mm 成品管的变形工艺,采用冷轧+冷拔联合工艺生产。设计的0Cr15Ni5Cu2Ti 管材变形工艺为:先将Φ105 mm×10 mm 荒管冷轧成Φ76 mm×8.5 mm,变形量40.23%;然后再冷轧成Φ51 mm×7.5 mm,变形量43.13%;最后再冷拔成Φ48 mm×7.5 mm,变形量6.50%。

由于0Cr15Ni5Cu2Ti 钢的强度较高,为确保钢管冷拔(轧)表面质量,在冷拔(轧)过程中采用慢速轧制及拔制,轧制速度控制在50~60 次/min,送进量≤4 mm。

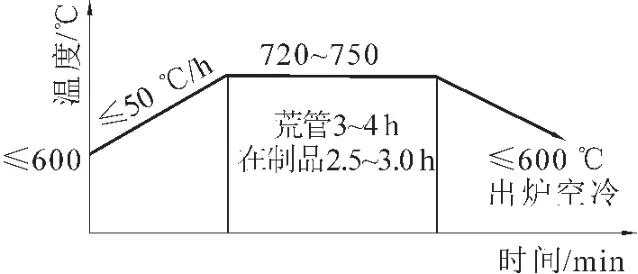

2.2.3 穿孔荒管及在制品热处理工艺

0Cr15Ni5Cu2Ti 的奥氏体转变开始温度Ac1为670 ℃ , 奥 氏 体 转 变终 了温 度 Ac3为 750 ℃[5]。400~700 ℃是0Cr15Ni5Cu2Ti 钢固溶处理后的时效强化温度区间;700~750 ℃是去应力退火处理温度区间,属于不完全退火处理温度区间。在700~750℃温度区间退火,0Cr15Ni5Cu2Ti 钢的组织会发生不完全重结晶,可以降低材料硬度,改善材料加工性能,消除内应力。因0Cr15Ni5Cu2Ti 钢在800 ℃长时间保温,表面氧化膜厚度增加,随着氧化膜厚度的增加,管材内应力也迅速增大,不锈钢基体中发生马氏体向奥氏体的逆转变,使贫铬层厚度增加[6]。不完全退火的温度相对较低,在降低材料硬度,去除内应力的同时,可确保氧化皮薄,且便于酸洗清除氧化皮。

根据上述分析,结合冷加工变形量的分配,采用了不完全退火工艺,退火温度设定为720~750℃,保温充分后随炉缓冷至600 ℃以下空冷,可确保管材冷变形时不发生裂纹、开裂等冷加工缺陷。

0Cr15Ni5Cu2Ti 荒管及其在制品在车底式加热炉中进行热处理,热处理工艺如图2 所示。

图2 0Cr15Ni5Cu2Ti 荒管、在制品的热处理工艺示意

2.2.4 成品酸洗工艺的理论研究和工艺制定

0Cr15Ni5Cu2Ti 荒管及其在制品经 720~750 ℃退火处理后,钢管表面形成外层细晶的铁氧化物Fe3O4·Fe2O3和内层尖晶石结构的 FeO·Cr2O3氧化膜,需要清除。FeO·Cr2O3氧化膜非常致密,单纯采用HNO3+HF 混合酸洗液酸洗时,酸洗液会与内层保护膜发生反应,首先形成类似钝化膜的结构,阻断了酸洗反应的进一步进行,随着反应时间的增长,酸洗液会从氧化膜薄弱部位逐渐侵蚀到钢管基体,对基体造成腐蚀性细微孔洞,这些细微孔洞随着反应的进一步进行逐渐形成腐蚀坑、腐蚀洞等,从而破坏钢管表面[7]。而 Fe3O4·Fe2O3铁氧化物采用HNO3+HF 混合酸洗液酸洗,即可清除。

鉴于0Cr15Ni5Cu2Ti 荒管及其在制品热处理保温时间较长,氧化皮较厚,单纯采用HNO3+HF 酸洗液酸洗效果不好,氧化皮难于清除等情况,制定了碱酸联合酸洗工艺:先采用NaOH 碱爆处理,温度450 ℃;再采用18%~20%HNO3+2%~3%HF 溶液酸洗。荒管及其在制品在高温熔融状态下的NaOH碱液中浸泡,碱液与尖晶石结构的FeO·Cr2O3氧化膜发生反应,在不影响基体的前提下,起到了疏松尖晶石氧化膜的作用,这样再通过后续的酸洗,更容易将氧化皮清除干净[8-9]。采用上述碱酸联合酸洗工艺后,酸洗效果较好,氧化皮清除较为干净,满足了客户使用要求。

2.2.5 成品管材热处理工艺试验

0Cr15Ni5Cu2Ti 是马氏体沉淀硬化钢,除了马氏体组织相变强化外,时效过程中马氏体基体上析出的第二相质点是主要的强化相[10-13]。0Cr15Ni5Cu2Ti在高温固溶后空冷至室温,会形成低碳马氏体组织,一些合金元素(如Cu、Ti 等)在高温下会溶入奥氏体中,快速冷却至室温成为过饱和状态,而此时的固溶体是马氏体,溶解这些元素的能力比同温度的奥氏体小得多,因此过饱和度更大,有利于沉淀硬化。在时效温度下会产生沉淀硬化,强度会进一步提高。为使0Cr15Ni5Cu2Ti 管材的综合性能达到最佳,进行了热处理工艺试验。

2.2.5.1 固溶处理温度对成品管性能的影响

选择 8 个固溶处理温度(850,900,950,1 000,1 050,1 100,1 150,1 200 ℃),保温 30 min,空冷,分析固溶处理温度对Φ48 mm×7.5 mm 规格0Cr15Ni5Cu2Ti 管材性能的影响。0Cr15Ni5Cu2Ti管材经不同固溶处理温度处理后的力学性能见表2,力学性能变化曲线如图3 所示。

表2 Φ48 mm×7.5 mm 规格 0Cr15Ni5Cu2Ti 管材经不同固溶处理温度处理后的力学性能

图3 Φ48 mm×7.5 mm 规格 0Cr15Ni5Cu2Ti 管材经不同固溶处理温度处理后的力学性能曲线

从图3 可以看出:固溶处理温度不超过1 100℃时,随着固溶处理温度的提高,0Cr15Ni5Cu2Ti管材的抗拉强度逐渐提高,伸长率提高不明显;固溶处理温度超过1 100 ℃后,随着固溶处理温度升高,管材强度逐渐下降,伸长率略有升高。

根据成品管的力学性能要求并结合图3,原则上0Cr15Ni5Cu2Ti 成品管的固溶处理温度不宜超过1 100 ℃,能够同时满足成品管室温抗拉强度和屈服强度及伸长率较好的固溶处理温度区间为940~980 ℃,最佳固溶处理温度为950 ℃[14]。因此,选择最佳固溶处理温度950 ℃,开展成品管的时效热处理温度研究。

2.2.5.2 时效温度对成品管性能的影响

一般0Cr15Ni5Cu2Ti 钢不在固溶状态下使用,这是因为固溶状态下的强度有时不能满足要求,且其组织为未回火的马氏体组织,韧性低,抗应力腐蚀断裂的性能差;因此要进行回火时效处理,以改善其各种性能。

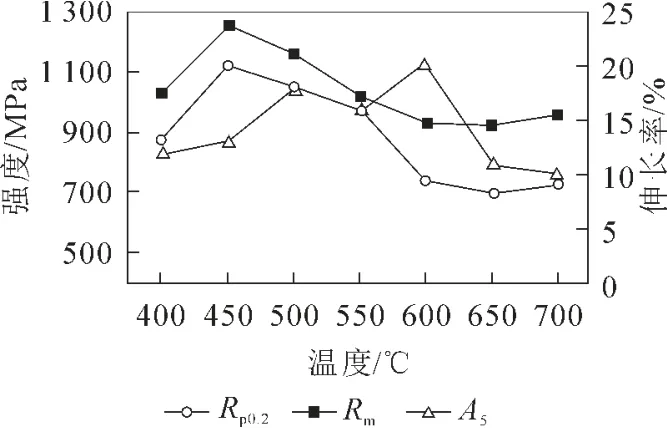

采用固溶处理温度950 ℃,保温30 min,选择7 个时效温度(400,450,500,550,600,650,700 ℃)进行时效处理[15],时效处理时间 4 h。Φ48 mm×7.5 mm 规格 0Cr15Ni5Cu2Ti 管材经不同时效温度处理后的力学性能见表3,力学性能变化曲线如图4 所示。

从图4 可以看出:Φ48 mm×7.5 mm 规格0Cr15Ni5Cu2Ti 管材经950 ℃固溶处理后,时效处理温度在450 ℃以下时,随着时效温度的升高,其强度及伸长率均有所升高,在450 ℃时效温度处理时强度达到峰值;时效温度超过450 ℃,随着温度的升高,强度逐渐下降,伸长率则进一步升高,并在600 ℃达到最高值;时效温度超过600 ℃时,强度下降趋缓,超过650 ℃时略有上升,但伸长率下降较明显。由此可见,0Cr15Ni5Cu2Ti 管材在580~650 ℃温度区间进行时效处理,可获得较好的综合机械性能。

表3 Φ48 mm×7.5 mm 规格 0Cr15Ni5Cu2Ti 管材经不同时效温度处理后的力学性能

图4 Φ48 mm×7.5 mm 规格0Cr15Ni5Cu2Ti 管材经不同时效温度处理后的力学性能曲线

2.2.5.3 成品管性能检测情况

根据管材上述热处理试验结果,对Φ48 mm×7.5 mm 0Cr15Ni5Cu2Ti 成品管采用了淬火及回火热处理工艺。在辊底式连续热处理炉中进行淬火(950~980 ℃保温30 min,空冷),在车底式加热炉中进行时效温度600~625 ℃、保温1~3 h 处理,部分管材的力学性能不稳定,存在抗拉强度偏低或伸长率无法完全满足要求的问题。经调整时效温度,优化回火工艺,在车底式加热炉中进行回火(590~600 ℃保温4 h,空冷),管材的力学性能完全满足技术条件要求。通过上述热处理,Φ48 mm×7.5 mm 规格0Cr15Ni5Cu2Ti 成品管的性能见表4,其力学性能均满足了用户要求。

表4 Φ48 mm×7.5 mm 规格0Cr15Ni5Cu2Ti 成品管的性能

3 结 论

(1) 0Cr15Ni5Cu2Ti 管坯在热穿孔前采用1 100~1 130 ℃保温20 min 的加热工艺,实际穿孔效果较好,管坯的质量满足后续加工要求。

(2) 0Cr15Ni5Cu2Ti 成品管采用 950~980 ℃淬火保温30 min 的工艺及590~600 ℃回火保温4 h的热处理工艺,可获得良好的综合机械性能,满足用户要求。

(3) 0Cr15Ni5Cu2Ti 荒管酸洗时,采用 NaOH碱爆及HNO3+HF 酸洗的联合工艺,可较好地清除荒管内外表面氧化皮,保证成品管材表面质量满足相关标准要求。