扭转冲击参数对PDC钻头单齿破岩效率的影响

2021-04-25席岩夏铭莉孙念查春青李军

席岩 夏铭莉 孙念 查春青 李军

1. 北京工业大学建筑工程学院;2. 中国石油西部钻探工程有限公司吐哈钻井公司;3. 大庆钻探工程公司工程技术部;4. 中国石油大学(北京)

随着深井及超深井勘探开发战略的不断实施,油气钻井逐步向深层硬质地层发展,PDC钻头破岩效果变差,黏滑振动问题突出,严重制约了机械钻速的提升[1-3]。国内外学者展开了一系列的研究,指出扭转冲击钻井技术是解决深部硬质地层黏滑振动的有效方法之一[4-5]。祝效华等研发了一种扭转冲击钻具,该钻具可以产生高频低幅的切向冲击,能够有效地缓解钻头黏滑振动[6-8];李玮等建立了PDC 钻头黏滑振动系统的力学模型,分析了扭转冲击破岩及减缓黏滑振动的机理[9-10];刘伟吉等建立了单齿冲击切削模型,分析了不同切削深度下岩石的损伤和岩屑的生成情况[11];查春青、李玉梅等研究了切削齿在受多载荷耦合作用时的岩石破坏特征[12-13]。扭转冲击破岩与冲击载荷、冲击频率、接触时间等多个参数密切相关,但前述研究对于这些参数对扭转冲击破岩侵彻深度的影响并未进行具体分析。

针对此,结合钻井工程实践过程中扭转冲击工具结构及工作机制,建立了扭转冲击钻井PDC钻头单齿切削破岩的三维有限元模型,采用基于岩石动力学的Riedel Hiermaier Thoma (RHT)材料本构模型,对比分析了常规钻井、扭转冲击钻井条件下的侵彻深度,并且采用室内实验对于单齿破岩模拟结果进行了验证。在此基础上,研究了冲击载荷、冲击频率、接触时间对于PDC单齿侵彻深度的影响。研究结果对于扭转冲击钻具参数的调整与优化具有重要的借鉴意义。

1 工程模型

常规钻井过程中,钻头主要依靠轴向上钻柱提供的静压载荷侵入岩石,然后依靠钻柱传递的扭矩切削破岩。在硬地层钻进过程中,容易出现钻头扭矩不足而无法破碎地层的问题,使得钻头瞬间停止转动。此时随着转盘的持续转动,扭矩产生的能量将会不断积聚在钻柱上,一旦达到剪切破碎地层所需要的扭矩,能量就会瞬间释放,导致钻柱与钻头一起产生剧烈振动,即黏滑振动。黏滑振动严重影响钻井时效,且会导致钻齿难吃入、易磨损和断裂等问题,缩短钻头的寿命。

相比于常规钻井方式,扭转冲击钻进过程中,扭转冲击钻具将会在周向上产生低幅高频扭转冲击,该冲击作用将会以冲击波的形式传导至钻头及钻齿,用以作用在硬岩地层上,减小或者消除黏滑振动,进而提高机械钻速并且延长钻头寿命。美国Ulterra、哈里伯顿公司、中石化胜利石油工程公司等国内外石油企业均研发了结构不同的扭转冲击钻具,其机制均是扭转摆锤在周向上产生冲击,差异在于摆锤的质量、冲击的频率、冲击持续的时间等参数[14-16]。

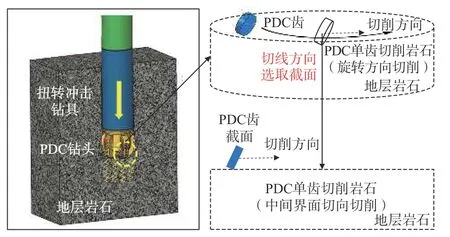

基于此,选取钻头上的单个钻齿作为研究对象,该钻齿在轴向上承受钻柱传来的静压作用,在周向上承受扭转冲击钻具传导的冲击作用,以及钻柱旋转带来的位移速度,该速度由钻齿所在的位置以及钻头转速共同决定。选取所钻取岩石的切向作为瞬态破岩的研究对象,单齿在切向上按照计算得到的位移速度移动切削岩石(如图1所示),该单齿所承受的轴向静载荷以及切向动载荷均按照工程实际进行设置。

图1 扭转冲击破岩工程模型Fig. 1 Rock breaking engineering model of torsion impact

2 数值模拟

2.1 几何模型

基于前述所设置的工程模型,建立相应的数值模型,该模型为钻齿沿中间剖分的中间截面。PDC齿直径为16 mm,宽度为4 mm,倾斜角度为20°,采用均匀网格划分。地层厚度为16 mm,长度为400 mm。为进一步减少动力学计算量,地层模型采用变密度网格方式划分,且将钻齿和地层的厚度均设置为0.1 mm (见图2)。

图2 扭转冲击数值模型Fig. 2 Numerical model of torsion impact

2.2 材料模型

扭转冲击过程中,摆锤的冲击速度往往会达到或者超过5 m/s,属于岩石动力学的范畴。目前,已经出现多个复杂的数值模型用于脆性材料在冲击载荷下复杂的物理特性,较常用的有RHT模型、HJC模型、K&C模型。尤其是RHT模型,是在HJC模型上引入偏应力张量第三不变量对破坏面形状的影响,能够综合反映材料的拉伸和压缩损伤、应变率效应、应变硬化、软化与失效等现象,目前已有学者应用RHT模型研究脆性材料的动态响应问题。

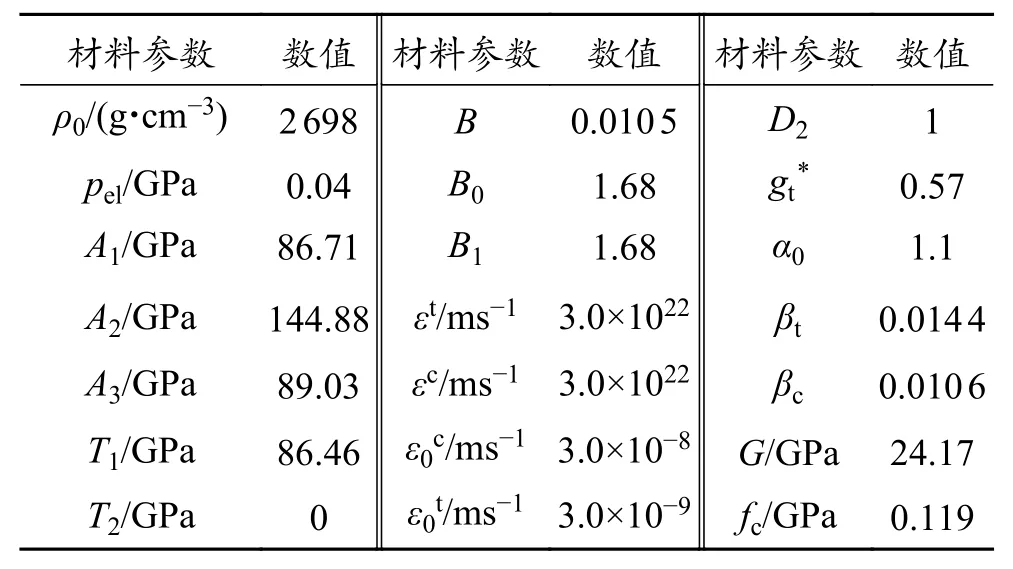

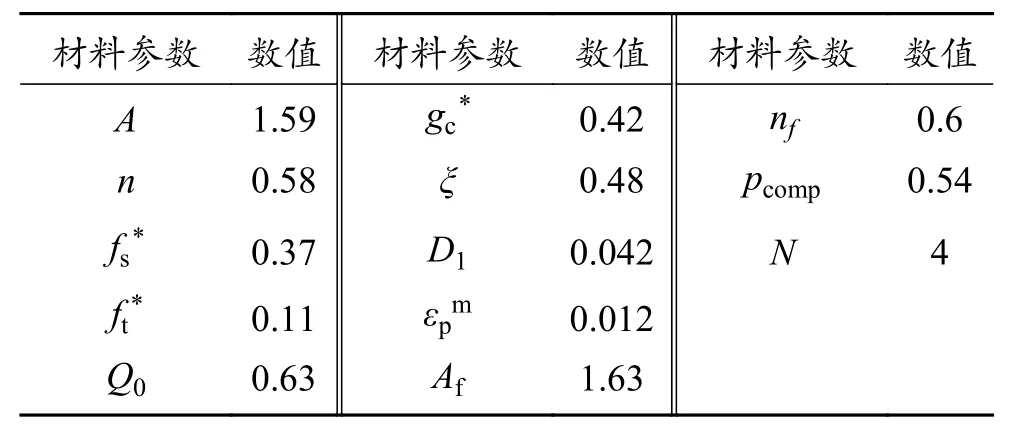

RHT材料本构模型共有34个模型参数,其中21个参数是模型给定值或者可以通过理论计算得到(见表1),另外13个参数可以通过霍普金森压杆试验并且利用极差法分析正交试验结果得到[17],本研究确定的13个参数见表2。

表1 理论材料参数Table 1 Theoretical material parameters

表2 SHPB试验得到的材料参数Table 2 Material parameters obtained from SHPB experiment

2.3 载荷施加

钻头旋转过程中,钻齿主要受到1类位移载荷和2类应力载荷。位移载荷主要为钻柱带动钻头旋转所产生的载荷。钻杆转速为60 r/min,钻头直径为215.9 mm,选取钻头外沿钻齿作为研究对象,计算可得该钻齿的转速为0.68 m/s。应力载荷分别为轴向上产生的静压载荷和切向上扭转冲击钻具产生的周向上的冲击载荷,如图3所示,其中轴向上钻柱传导至钻齿上的静压载荷设置为0.5 MPa,设定扭转冲击峰值载荷与轴向静载荷比值为k,周向冲击载荷采用切向上施加冲击波的形式加载,波形为三角波(图4)。模拟计算过程中,扭转冲击的波幅、频率、持续时间特征将会进行改变,以分析不同参数对于钻齿侵彻深度的影响。

图3 PDC钻头单齿承受载荷Fig. 3 Load on single tooth of PDC bit

图4 扭转冲击波波形图Fig. 4 Wave pattern of torsion impact wave

3 结果与讨论

3.1 数值模型验证

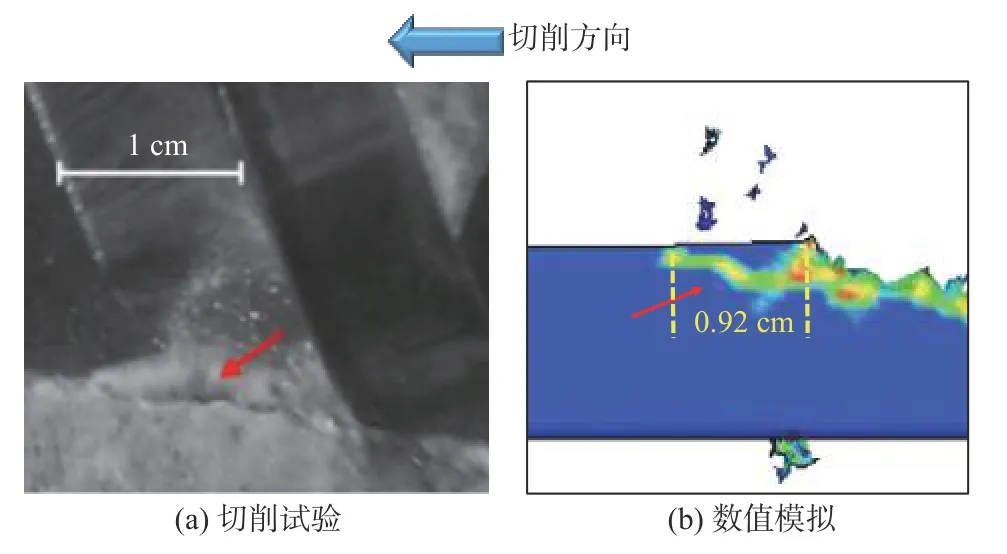

为研究PDC单齿切削破岩的过程,Cheng等[18]建立了可在横向上对岩石进行切削的实验装置,并且采用高速摄像机拍摄了钻头横向位移过程中岩石破碎的过程,如图5(a)所示,其中白色刻度为1 cm在图中的实长,切削下来的岩屑近1 cm。为便于对比,在建立的数值模型上仅施加轴向上的静载和切向上的位移载荷,模拟切削作用下岩石破碎情况,从图5(b)可以看出,切削岩屑的长度为0.92 cm,数值模拟结果和切削试验结果具有较高的一致性,由此也进一步证明,在PDC钻头钻齿破岩过程中考虑岩石的动力学特性具有较为重要的意义。

图5 切削试验与数值模拟结果对比Fig. 5 Comparison between cutting experiment result and numerical simulation result

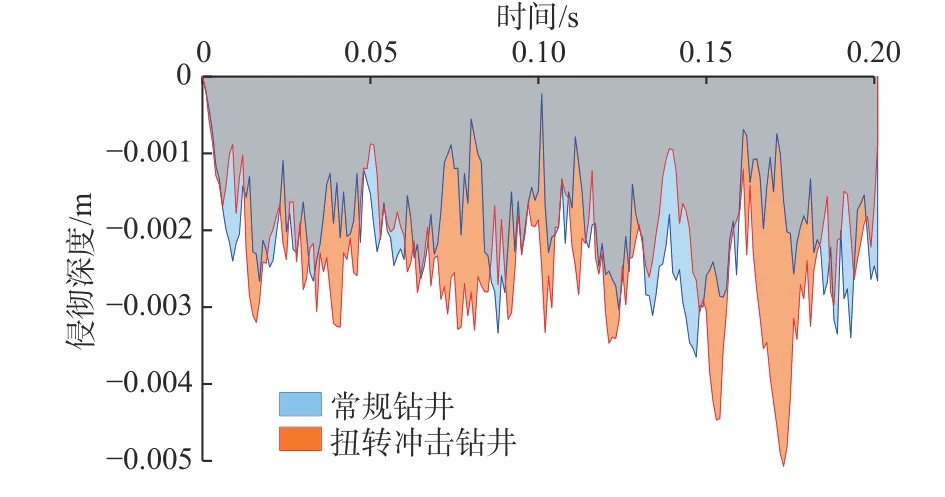

在前述模型的基础上,首先对常规钻井和扭转冲击作用下的PDC钻头单齿切削过程中的侵彻深度进行对比,如图6所示,其中深色区域为两种钻井方式下的重叠区域,可以看出,实际钻井过程中,钻齿与岩石的接触面不断发生动态变化,导致其侵彻岩石的深度始终处于波动状态中。取前0.2 s常规钻井和扭转冲击钻井切削岩石的路径作为研究对象,计算该过程中两类钻井方式侵彻岩石的平均深度。计算结果表明,常规钻井钻齿破岩深度为2.0 mm,扭转冲击作用下为2.4 mm,提升20.0%。

图6 常规钻井与扭转冲击钻井PDC钻头单齿侵彻深度对比Fig. 6 Comparison of single tooth penetration depth of PDC bit between conventional drilling and torsion impact drilling

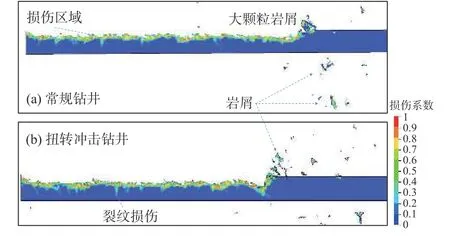

为进一步证实扭转冲击钻井降低钻头黏滑的作用,选择t=0.15 s时钻齿破岩情况进行对比分析,如图7所示。其中损伤系数为0时表征岩石未遭到破坏,损伤系数为1时表征岩石完全破坏。由该图可以看出,常规钻井在硬岩切削过程中容易出现扭矩不足的问题,进而造成扭矩积累达到一定程度后瞬间释放导致大颗粒岩屑出现。相比于常规钻井,扭转冲击钻井产生的岩屑颗粒更小,有助于减轻破岩过程中的黏滑振动。不仅如此,扭转冲击破岩在岩石切削面上产生的裂纹损伤更加明显,使得岩石的强度进一步降低,钻头旋转360°再次对该位置处岩石进行切削时,钻齿作用力会较小,从而进一步降低黏滑的风险,并且可以降低钻齿与岩石作用时的作用力,达到延长钻头寿命的目的。

图7 常规钻井与扭转冲击钻井岩屑颗粒对比Fig. 7 Comparison of cutting particle between conventional drilling and torsion impact drilling

3.2 敏感性分析

3.2.1 不同扭转冲击载荷的影响

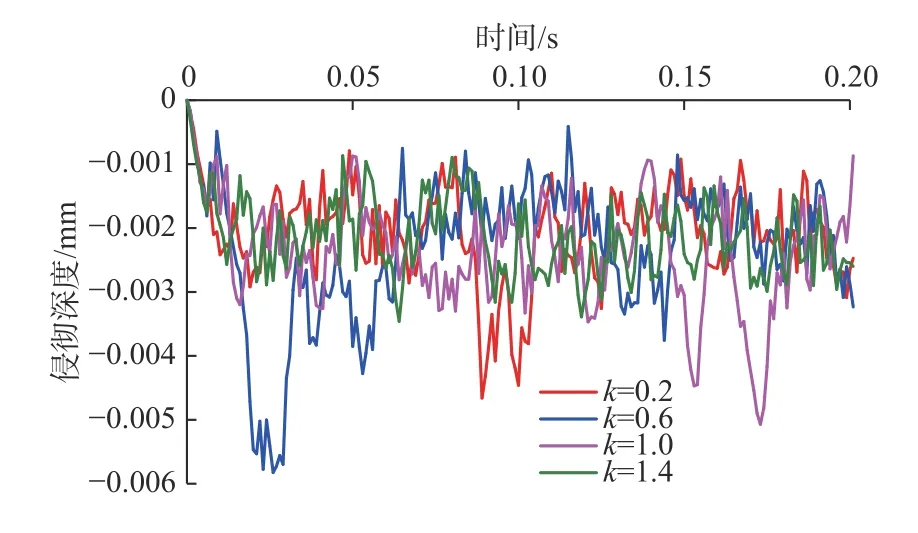

对于扭转冲击钻具而言,摆锤的质量和速度与作用在钻具上的切向冲击载荷大小密切相关。钻井过程中,钻头会始终承受来自钻柱的轴向静载荷。设定扭转冲击峰值载荷与轴向静载荷比值为k,保持静载荷不变,改变k大小以分析不同切向冲击载荷对于钻齿侵彻深度的影响。如图8所示,当k值分别为0.2、0.6、1.0、1.4时,钻齿侵入的平均深度分别为2.08、2.33、2.36、2.13 mm。由此可以看出,随着扭转冲击动载峰值的不断增加,钻头侵入深度先增加、后减小。当扭转冲击载荷与轴向静载的比值为1.0时,钻齿侵入深度为最优值。这主要是因为地层力学参数与扭转冲击破岩参数之间存在配伍性,只有通过调整工具参数才能取得最佳的破岩效果。

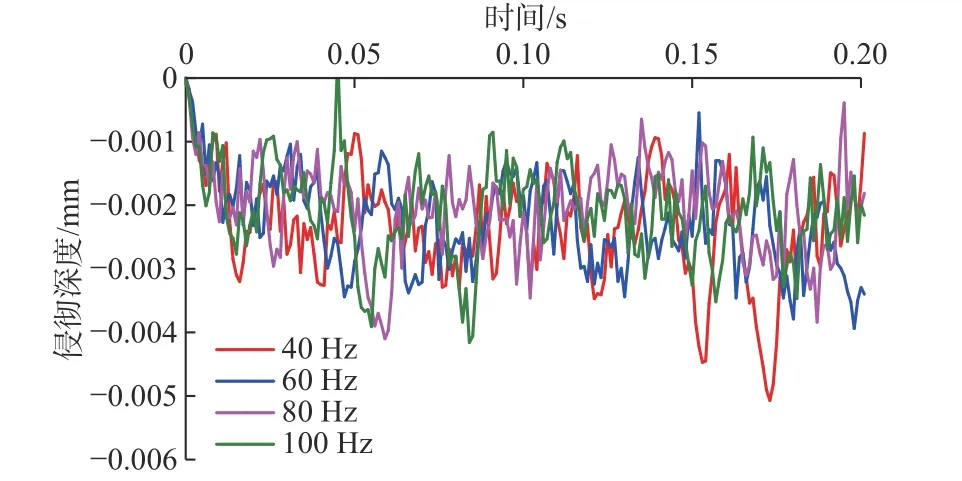

3.2.2 不同扭转冲击频率的影响

设计结构的差异性以及水力学压降的大小会直接影响扭转冲击钻具的冲击频率。针对此,保证冲击峰值载荷不变的情况下,改变扭转冲击的频率,分别为40、60、80、100 Hz。图9展示了不同冲击频率下钻齿侵彻深度的变化规律,可以看出,随着扭转冲击频率的不断增加,钻齿平均侵彻深度为2.36、2.24、2.04、2.08 mm。在该频率值范围内,随着冲击频率的不断增加,钻齿侵入深度反而有所减小。这主要是因为扭转冲击载荷与静载荷作用的方向互相垂直,扭转频率增加并没有显著提升在轴向上的破岩功。由此也可以说明,扭转冲击过程中增加频率并不能实现提速的目的。

图8 不同扭转冲击载荷作用下钻齿侵彻深度Fig. 8 Tooth penetration depth under different torsion impact loads

图9 不同频率下钻齿侵彻深度Fig. 9 Tooth penetration depth at different frequencies

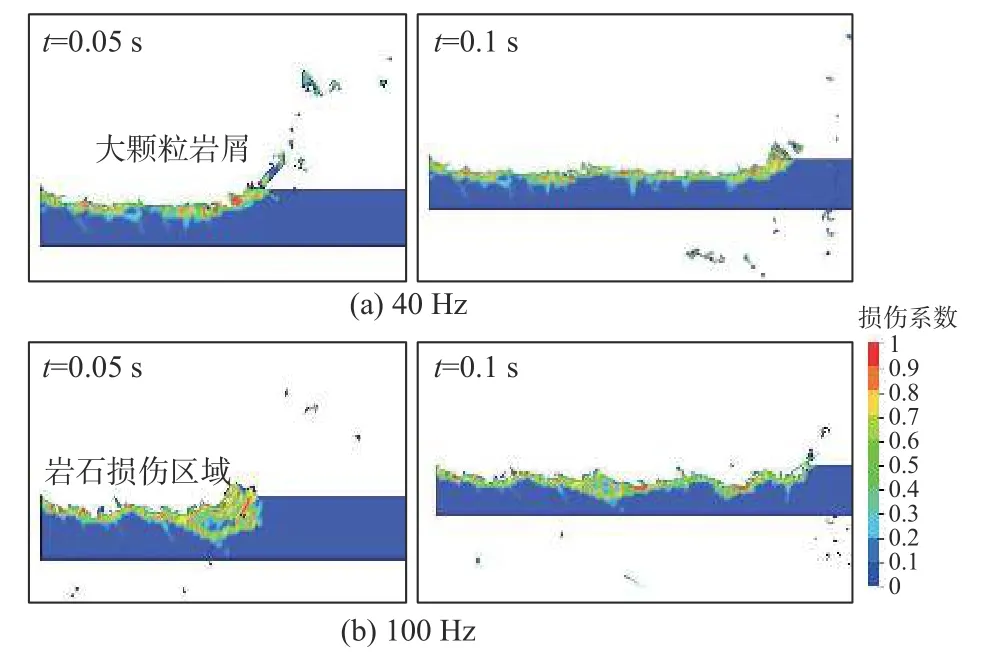

虽然扭转冲击频率的增加并没有增加钻齿的侵彻深度,但却对岩屑颗粒的大小影响显著。图10为40 Hz和100 Hz扭转冲击频率下不同时间破岩情况,可以看出,随着冲击频率的不断增大,切削后岩屑颗粒明显减小,这意味着钻头发生黏滑的风险越来越小。与此同时,同等水功率作用下,较小的岩屑颗粒有利于井眼的清洁。除此之外,随着冲击频率的不断增大,钻齿切削面的岩石损伤区域范围也明显增大,与前述分析类似,可以进一步降低钻齿与岩石的相互作用力,提升钻头使用寿命。

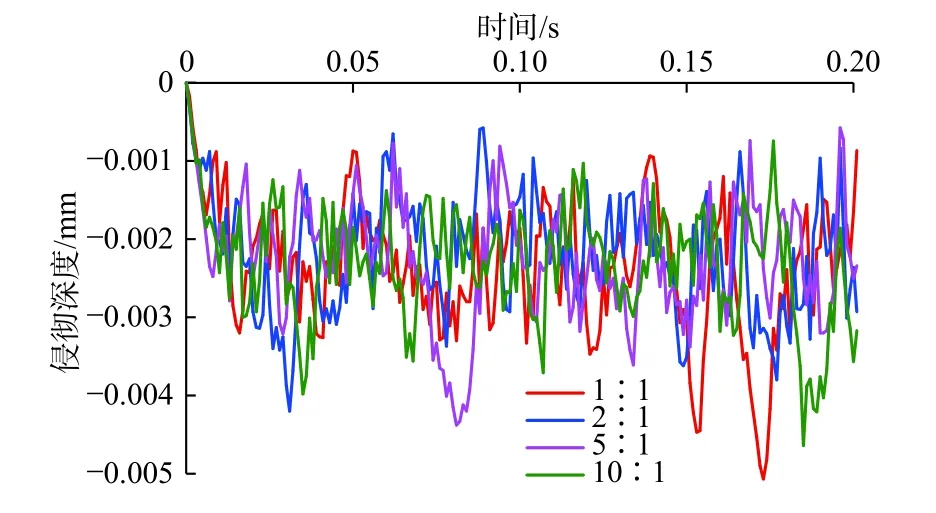

3.2.3 不同接触时间的影响

扭转冲击过程中,冲锤冲击后会发生回转,然后进行再次冲击,将摆锤冲击后回转的时间称之为非作用时间,冲击时间称之为作用时间,两者在时间上的差异性与摆锤的机械结构、驱动方式密切相关。改变非作用时间和作用时间的比值,分析不同时间参数下钻齿侵彻深度的变化。如图11所示,随着非作用时间的不断增加,钻齿平均侵彻深度为2.36、2.16、2.24、2.30 mm,先减小后增加。这主要是因为在变化初期应力波能量占主要作用,随着作用时间的减少,产生冲击作用的总能量降低,导致侵彻深度发生减少;在变化后期应力波的加载率占主要作用,三角波作用时间的减少导致加载率显著增加,但是该影响规律需要进一步探讨。

图10 不同频率下岩石损伤情况Fig. 10 Rock damage at different frequencies

图11 不同时间参数下侵彻深度Fig. 11 Penetration depth at different time parameters

4 结论

(1)考虑冲击破岩过程中的岩石动力学特性更有利于分析破岩过程。建立了基于RHT岩石动力学材料模型的PDC钻头单齿破岩数值模型,与室内单齿切削物理实验模型相比,两者在岩石切削形态上具有较好的一致性。

(2)建立了PDC钻头单齿三维破岩数值模型,分析了常规钻井和扭转冲击钻井的破岩机制。扭转冲击钻齿侵彻深度相比常规钻井提升25.0%,且切削岩屑颗粒更小,有利于降低黏滑振动、提升机械钻速。

(3)随着扭转冲击动载峰值的不断增加,钻头侵入深度先增加、后减小。当扭转冲击载荷与轴向静载的比值为1.0时,钻齿侵入深度为最优值。扭转冲击频率为40~100 Hz时,随着冲击频率的不断增大,钻齿侵彻深度不断减小,但是岩屑颗粒直径越来越小,有利于井筒的清洁。