呼图壁储气库勺型水平井钻井关键技术

2021-04-25党文辉刘天恩袁光杰钟守明李国韬宋琳张弘

党文辉 刘天恩 袁光杰 钟守明 李国韬 宋琳 张弘

1. 中国石油新疆油田工程技术研究院;2. 中国石油集团工程技术研究院有限公司

呼图壁储气库是由呼图壁气田改建而成,位于准噶尔盆地南缘,是西气东输二线首座大型地下储气库,具备季节调峰和战略储备双重功能。呼图壁储气库设计总库容107×108m3,工作气量45.1×108m3,对于保证西气东输稳定供气、缓解新疆北部冬季用气紧张具有重要作用[1]。呼图壁储气库位于昌吉工业园区内,受地面条件限制,为有效动用井口下方优质储气层,在7#井应用了通过反向造斜来增加水平井靶前距的勺型井眼轨迹,来进一步增大水平段长度和储层接触面积,提高单井注采能力。目前,勺型水平井主要在页岩油气领域有所应用,国外水平井水平段长度多不受断块限制,为了保证长水平段的沿伸,井眼轨迹设计要尽可能减小难度,基本不采用勺型水平井井眼轨迹,而国内水平井的水平段长度受断块限制,可设计的水平段长度较短,必须要尽可能利用有限空间,勺型水平井成为提高水平段长度的一种方法。勺型井井眼轨迹及钻具受力复杂,钻井摩阻、扭矩较大[2-3],同时,为了实现地质目标,7#井必须在上部巨厚强水敏泥岩盖层完成Ø311.1 mm井眼“反向增斜-稳斜-降斜-正向增斜”的轨迹施工,对井壁稳定、轨迹精细控制、降摩减阻、钻井提速等提出了更高要求。笔者针对呼图壁储气库勺型水平井井壁稳定性、井眼轨迹控制、钻井提速等难点问题,通过井壁稳定性分析、井眼轨迹优化、井身结构优化、钻头个性化设计、钻井液体系优选、固井优化等方面的研究与实践,实现了呼图壁储气库勺型水平井的顺利实施,为呼图壁储气库高效开发提供了丰富的经验,也为国内类似储气库建设提供了借鉴。

1 钻井难点分析

1.1 岩性复杂,钻井风险大

7#井钻遇地层自上而下分别为第四系西域组(Q1x)、独山子组(N2d)、塔西河组(N1t)、沙湾组(N1s)、安集海河组(E2-3a)、紫泥泉子组(E1-2z),其中安集海河组为水敏性泥岩地层,易水化膨胀发生井壁失稳,受山前构造高地应力影响,井眼极不稳定,地层坍塌压力系数达到1.55~1.72,已钻井主要表现为阻卡频繁,卡钻多,7#井需在安集海河组进行反向造斜,井壁易坍塌掉块,钻井安全风险大;主要目的层紫泥泉子组地层压力系数低,地层承压能力较低,易发生井漏等复杂情况;整个井眼塌漏同存,对井身结构设计及安全钻井提出了更高的要求。

1.2 井眼轨迹复杂,施工难度大

7#井采用勺型水平井井身轨迹,该井最大反向位移为-251 m,设计靶前位移为0 m,水平段长966.67 m,井眼轨迹及钻具受力复杂,钻井摩阻、扭矩较大,钻井过程中易托压,钻井速度慢,尤其是该井需要在Ø311.1 mm泥岩盖层段井眼定向施工,该地层没有进行过定向施工作业,缺失实钻经验参考,这对该井井眼轨迹设计以及工具的优选均提出了更高的要求。

1.3 压力系数低,储层保护难度大

7#井为呼图壁储气库的一口注采井,其主要目的层紫泥泉子组紫二段储层地层压力系数低,属于中等孔隙度、中等渗透率、中等喉道的储层,存在较为严重的潜在水锁损害,且地层砂岩发育,地层承压能力较低,钻井过程中易发生井漏,使得钻井液液相及固相颗粒易进入储气层,造成储气层的损害,影响注采井的单井产量,这给目的层段的储层保护提出了更高的要求。

2 钻井关键技术

2.1 井壁稳定性分析

2.1.1 地应力测定

通过1#井和2#井岩心进行围压5 MPa条件下的声发射Kaiser效应测试,得到三个主应力的值,从表1可以看出:最大水平主应力σH>上覆岩层应力σv>最小水平主应力σh,地应力状态符合走滑断层控制形态。通过地应力大小可以判断:在相同应力环境和相同钻井液柱压力下,垂直井眼最不稳定,最易发生剪切坍塌,斜井或水平井相对较为稳定[4-7]。一期工程完钻注采井共30口(直井29口、水平井1口),目的层紫泥泉子组钻井液密度基本相同,通过对比直井与水平井井径数据(图1),相同钻井液密度下直井24#井井径扩大率要大于水平井2#井(在井深3 300 m紫泥泉子组开始造斜,3 621 m为入窗点),直井井壁稳定性较水平井差。

表1 地应力测试结果Table 1 In-situ stress testing result

图1 直井与水平井井径数据对比Fig. 1 Hole diameter comparison between vertical well and horizontal well

2.1.2 最大主应力方向确定

最大主应力方向通过成像测井方法来确定,根据成像测井资料分析井壁崩落椭圆,井壁坍塌方向为最小主应力方向,最大水平主应力与最小水平主应力垂直,FMI测井数据分析井壁坍塌最大值方位为113°,判断最大水平主应力方向为23°左右。

2.1.3 纵向地层坍塌压力剖面

常规定向井钻井实践表明呼图壁地区坍塌压力高于孔隙压力,因此坍塌压力是钻井液密度设计的主要依据。为提高坍塌压力的预测精度,实测了坍塌压力预测所需的3个主应力大小以及关键参数,采用多元逐步统计回归分析方法,构建了电测数据与关键参数的计算模型,用新构建的预测模型替代预测软件中的固化模型,整体提升地层压力预测的精确度,同时体现井眼轨迹参数变化对坍塌压力的影响,以坍塌压力预测结果指导钻井液密度设计。坍塌压力纵向剖面如图2所示,可以看出,安集海河组地层(垂深2 500~3 300 m)坍塌压力相对较高,最高达到1.72 g/cm3,上部地层以及下部主要目的层紫泥泉子组坍塌压力均较低,最高为1.33 g/cm3。

图2 纵向地层三压力预测剖面Fig. 2 Vertical prediction profile of three formation pressures

2.1.4 横向地层坍塌压力剖面

不同垂深、井斜角和方位角下坍塌压力预测结果如图3所示,同一垂深下,随井斜角增大,坍塌压力逐渐降低,沿上覆岩层方向也就是垂直井眼钻井,坍塌压力最高,井壁最不稳定;沿最大水平主应力方向钻井,坍塌压力最低,井壁最稳定。

图3 不同井斜、方位坍塌压力预测Fig. 3 Predicted collapse pressure at different hole deviations and azimuths

2.2 井身结构优化

安集海河组水敏性强,易水化膨胀发生井壁失稳,受山前构造高地应力影响,井眼极不稳定,根据呼图壁气田三压力预测数据显示,安集海河组地层坍塌压力系数达到1.55~1.72,上部塔西河组、沙湾组井壁稳定性好,下部紫泥泉子组是建库层位,以砂岩为主,坍塌压力均较低,故需在安集海河组地层上、下部分别下入一层套管,将安集海河组易坍塌地层封固,保证上部塔西河组、沙湾组地层以及下部紫泥泉子组钻井过程中不因钻井液密度过高而发生井漏;同时安集海河组顶部垂深在2 518 m左右,还需下入表层套管保证地表疏松地层稳定,所以采用四开井身结构。一开Ø660.4 mm钻头钻进至300 m,下入Ø508 mm套管封住上部疏松含砾石地层;二开Ø444.5 mm钻头钻穿沙湾组,进入安集海河组地层约25 m,下入Ø339.7 mm技术套管;三开Ø311.1 mm钻头钻穿安集海河组,进入紫泥泉子组顶部5~10 m,下入Ø244.5 mm技术套管,降低下部目的层段钻井液密度,预防上部地层高密度钻井液引起的目的层井漏;四开Ø215.9 mm钻头钻进,下入Ø177.8 mm+Ø139.7 mm复合套管至井口,满足钻井提速以及注采管柱下入要求。

2.3 井眼轨道优化

呼图壁储气库受地面条件限制,水平井靶前距均在200 m以内,水平井设计常用造斜率9~11(°)/30 m,造斜点位于相对稳定的紫泥泉子组顶部地层。为有效动用井口下方优质储层,增加水平段长度和储层接触面积,有效提高单井注采能力,7#井采用勺型轨道设计,设计靶前距0 m,通过“反向增斜+稳斜+降斜+正向增斜”实现对井口下方优质储层的有效利用,优化设计了如图4所示的3种轨道,通过优化入窗前反向造斜的造斜率(表2),3种轨道侧向力相差不大,钻井施工难度相当。轨道1造斜率最小,施工难度最小,但造斜滑动井段最长,不利于提速;轨道3造斜率最大,造斜井段最短,利于钻井提速,但考虑反向造斜井段处于安集海河组大段泥岩井段,造斜难度大,因此综合对比优选轨道2为实施井眼轨道。

图4 勺型井轨道剖面Fig. 4 Trajectory profile of scoop-shape well

表2 入窗前井眼轨道优化设计参数Table 2 Optimized design parameter of well trajectory before entering the window

2.4 三开套管磨损预测

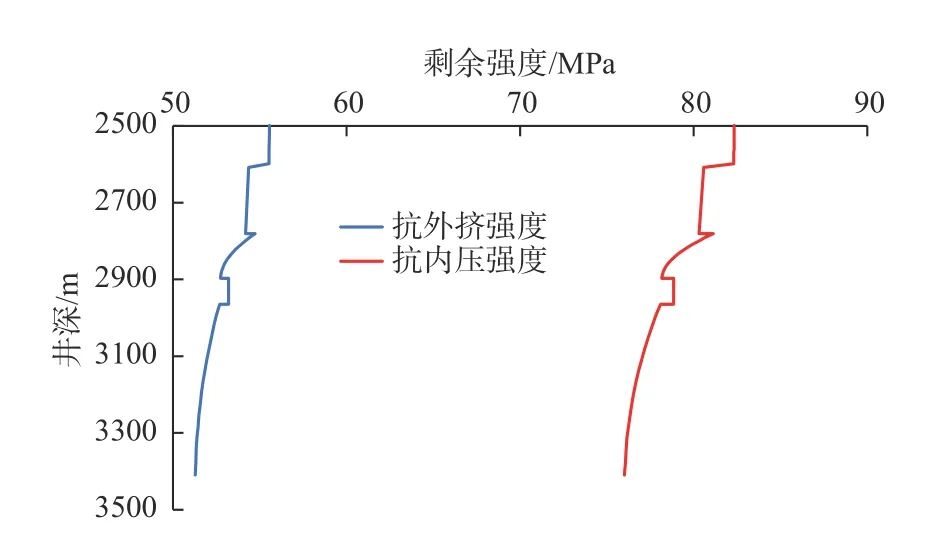

三开反向造斜井段(2 500~3 400 m)极易被磨损,因此采用非线性磨损预测模型,磨损状况常数取4.00×10-14m/Pa,机械钻速10 m/h,转盘转速120 r/min。从图5、图6可以看出,2 598~3 409 m井段Ø244.5 mm技套最大磨损深度达1.01 mm,抗外挤和抗内压强度分别最大下降4.72、6.99 MPa,故四开钻进钻杆要装弹性套管保护器,以防技套磨损。

图5 三开套管磨损深度预测Fig. 5 Predicted wear depth of third spud casing

图6 三开套管剩余强度预测Fig. 6 Predicted remaining strength of third spud casing

2.5 钻井液体系优化

2.5.1 三开井段钻井液体系优化

呼图壁储气库三开安集海河组水敏性强,易水化膨胀发生井壁失稳,采用钾钙基聚胺有机盐钻井液体系[8],通过K+、Ca2+复配使用强化对井壁和钻屑的抑制作用,保持安集海河组井壁稳定,钻进中K+浓度控制在大于35 000 mg/L,Ca2+浓度控制在300~600 mg/L之间,同时7#井因为反向造斜,需在安集海河组大井眼井段造斜。根据井壁稳定性分析结果可知,该地区直井井眼最不稳定,造斜井段稳定性要好于直井段,考虑首次在安集海河组造斜,三开井段采用与直井相同的钻井液密度,进一步保证井壁稳定,形成良好的井眼条件。如图7所示,7#井在三开井段造斜,10#井三开井段为直井段,采用相同的钻井液体系及密度,7#井井径要比10#井规则,说明7#井三开井段井壁稳定性要好于10#井。

图7 三开井段井径数据对比Fig. 7 Hole diameter comparison of third spud hole section

2.5.2 四开井段钻井液体系优化

四开紫泥泉子组紫二段储层地层压力系数低,属于中等孔隙度、中等渗透率、中等喉道的储层。采用紫泥泉子组的5块岩心进行水锁实验结果见表3,损害率为38.86%~79.75%,表明该地区存在较为严重的潜在水锁损害。前期完钻井采用的HRD完井液,现场井浆评价岩心渗透率平均恢复值为67%。针对气藏水锁现象及注采井井底压差大的情况,在屏蔽暂堵油气层保护技术上使用双膜协同保护储层完井液体系,即在原有HRD完井液体系的基础上通过隔离膜降滤失剂和超低渗透井眼稳定剂的双膜协同保护作用降低钻井液滤失量,提高地层承压能力,从而达到提高储层保护效果的作用,此外,体系中还加入了表面活性剂以降低水锁损害。表4为几种不同钻井液配方的储层保护效果评价,可以看出,优化后的HRD+双膜+ABSN完井液渗透率恢复值提高到91%,破胶后更达到95%。

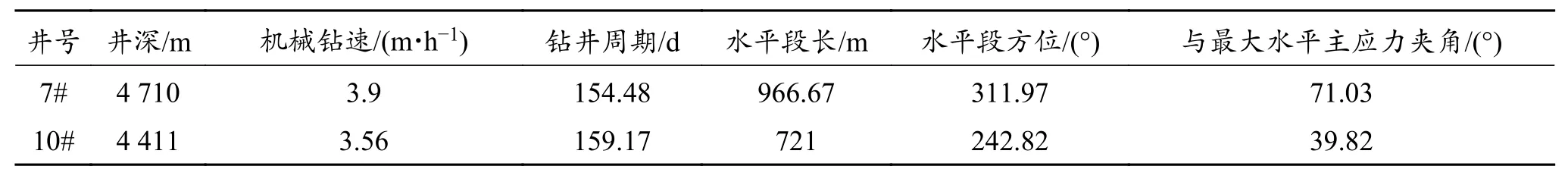

紫泥泉子组井壁相对稳定,但不同钻井轨迹对坍塌压力有一定影响,如图3所示,井眼沿最大水平主应力方位,预测坍塌压力当量密度在1.20~1.22 g/cm3之间,若沿最小主应力方向钻进,预测坍塌压力当量密度将达到1.34 g/cm3左右。为了验证坍塌压力预测的准确性,为后续井钻井液密度设计提供依据,沿不同方位同时实施了2口水平井,四开水平段采用相同的钻井液体系及密度,7#井水平段方位311.97°,与最大水平主应力夹角为71.03°,预测坍塌压力当量密度为1.30 g/cm3;10#井水平段方位242.82°,与最大水平主应力夹角为39.82°,预测坍塌压力当量密度为1.23 g/cm3。四开水平段钻井液密度均为1.25 g/cm3,对比其实施后井径数据,如图8所示,10#井井径要比7#井规则,说明10#井井壁稳定性要好于7#井,验证了压力预测数据的准确性。

表3 紫泥泉子组岩心水锁损害率实验Table 3 Water-lock damage rate experiment of Ziniquanzi Formation core

表4 完井液配方储层保护效果评价实验Table 4 Reservoir protection effect evaluation experiment of completion fluid formulation

图8 四开井段井径数据对比Fig. 8 Hole diameter comparison of fourth spud hole section

2.6 钻井提速配套技术

2.6.1 钻头个性化设计

(1)三开井段钻头个性化设计。针对安集海河组大段泥岩水敏性强,钻头易泥包,且为定向井段,需要PDC钻头在泥岩钻进中实现高造斜率的特点,个性化设计了尖圆齿定向PDC钻头。个性化钻头具有利于侧切的冠部轮廓,螺旋保径结构,并通过力平衡计算优化,保障钻头定向稳定性;混合布置尖圆异形切削齿[9-11],破碎岩石时形成更集中的载荷,强化了切削齿在泥岩中吃入深度,提升了钻头的攻击性;四刀翼的切削结构,深宽流线型的水槽设计,水力模拟优化的流道结构,降低了个性化钻头泥包的可能性。

(2)四开井段钻头个性化设计。四开井段造斜+稳斜+水平段一个开次完成,裸眼井段长度1 308 m,设计了匹配旋转导向系统的“一趟钻”高性能PDC钻头,具有利于定向的短抛物线头型,螺旋短保径结构,增强了钻头的稳定性和可驾驭性;主切削齿为Ø16 mm的高性能切削齿,保证了钻头整体寿命;双排齿结构,切削角度和切削深度优化控制,提升钻头的进攻性和寿命。

2.6.2 钻具组合设计

该地区前期设计造斜率普遍较高,达到9.5(°)/30 m以上,高造斜旋转导向工具在紫三段易垮塌泥岩段造斜率无法满足设计要求,因此要用螺杆钻穿高造斜率井段后,方可下旋转导向工具控制轨迹。通过轨迹优化,7#井采用勺型轨迹设计,通过反向造斜减少了下部四开井段造斜率,虽然增加了造斜井段长度,但使得四开井段具备一趟钻完成的条件。四开井段通过使用“一趟钻”高性能PDC钻头+斯伦贝谢旋转导向系统[12-16],首次实现了该区块四开一趟钻,一趟钻进尺1 308 m,机械钻速达到5.18 m/h,较相邻井平均机械钻速提升33.6%。

2.7 固井设计优化

2.7.1 井眼准备

下套管前进行单扶、双扶通井,设计通井钻具组合刚度大于下入套管刚度,确保井眼通畅,起下钻摩阻正常,套管能安全下放到位。单扶通井钻具组合:Ø311.1 mm牙轮钻头+Ø203.2 mm钻铤×2根+Ø308 mm扶正器+Ø139.7 mm加重钻杆×17柱+Ø177.8 mm震击器+Ø139.7 mm加重钻杆×8根+Ø139.7 mm斜坡钻杆,通井钻具组合与套管柱刚度比为1.39;双扶通井钻具组合:Ø311.1 mm牙轮钻头+Ø203.2 mm钻铤×1根+Ø308 mm扶正器+Ø203.2 mm钻铤×1根+Ø297 mm扶正器+Ø203.2 mm钻铤×1根+Ø139.7 mm加重钻杆×17柱+Ø177.8 mm震击器+Ø139.7 mm加重钻杆×8根+Ø139.7 mm斜坡钻杆,通井钻具组合与套管柱刚度比为1.48。

2.7.2 套管安全下入

7#采用勺型轨迹,三开井段反向造斜,增加了套管下入的风险。下套管前上提下放钻具记录大钩载荷,回归分析测得套管内摩阻系数0.18,裸眼段摩阻系数0.23。为保证三开井段固井质量,采用滚轮扶正器+整体式弹性扶正器,通过模拟计算,扶正器的加入使得套管与地层接触类型由面接触改变为点接触,减小了下套管摩阻,有利于套管的顺利下入。

2.7.3 弹韧性水泥浆体系

储气库井注采过程中水泥环长期承受高低压交变应力,对其力学性能要求高,生产尾管和盖层段技术套管采用斯伦贝谢弹韧性水泥浆体系,通过提高水泥石抗冲击性能、降低动态弹性模量、增加泊松比和破碎吸收能、改善动态断裂韧性等力学性能,增强了水泥石变形能力,保证了高低压交变应力下水泥环的密封完整性[17]。

2.7.4 高效顶替设计

为提高固井质量,避免出现套管外环空窜流的问题,需要提高套管居中度,确保良好的顶替效率。套管扶正器采用整体式刚性扶正器,盖层段及目的层水平段每1根套管加1只扶正器。同时为提高顶替效率,选用洗油型高效冲洗隔离液体系,使井壁及套管壁的“油湿”变成“水湿”状态,有利于提高水泥石的界面胶结强度,同时提高前置液体系的高温稳定性及体系的壁面剪应力,保证一、二界面有效冲洗。

3 现场应用分析

7#井是部署在呼图壁储气库的第1口勺型水平井,靶区半径0 m,设计井深4 598 m,井身结构见表5。通过开展井壁稳定性分析、井眼轨迹设计优化、井身结构优化、钻井液体系优选、高效PDC钻头、旋转导向钻井技术、弹性水泥浆体系及固井配套技术等研究与实践,保证了呼图壁勺型水平井7#的顺利实施,未发生卡钻等复杂情况。该井完钻垂深3 552 m,斜深4 710 m,水平段长966.67 m,最大反向位移251 m,钻井周期154.48 d,机械钻速3.90 m/h,创造了区块最大完钻井深、最长水平段、四开段工期最短并实现一趟钻。较同时期相邻水平井10#井水平段长度增加了245 m,平均机械钻速提高了9.6%,钻井周期缩短了3.0%,如表6所示。

表5 勺型水平井井身结构Table 5 Casing program of scoop-shape horizontal well

表6 钻井指标对比Table 6 Drilling index comparison

4 结论

(1)井壁稳定性的精细分析,对于优化井身结构、井眼轨迹、合理的钻井液密度以及减少井下复杂情况具有重要的参考作用,通过呼图壁储气库新钻井的实施,证实了井壁稳定性分析方法是可行的,为其他油田钻井技术优化提供了借鉴。

(2)通过不同方位的水平井实施情况证实,呼图壁储气库最大水平主应力方位为23°;沿最大水平主应力方向钻井,坍塌压力最低,井壁最稳定,其次是沿最小水平主应力方向钻井;而沿上覆岩层方向也就是垂直井眼钻井,坍塌压力最高,井壁最不稳定。

(3)勺型水平井钻井关键技术可以解决地面条件受限,井口下方储层难以动用的难题,7#井的顺利实施,增大了储气库注采井水平段长度和储层接触面积,为呼图壁储气库高效开发提供强有力的技术保障,也为国内各油气藏型储气库建设提供了借鉴。