PDC钻头切削深度对抑制黏滑振动和提高钻进速度的影响

2021-04-25李飞

李飞

1. 西安石油大学陕西省油气井测控技术重点实验室;2. 西安石油大学电子工程学院

2020年9月,我国提出了2030年实现“碳达峰”和2060年实现“碳中和”的“双碳”目标。2020年12月17日,中国石油天然气集团有限公司发布的《世界与中国能源展望》分析指出,“天然气仍是实现低碳转型的现实选择,展望期内仍有较大增长空间。2030与2050年,全球天然气需求在一次能源中的占比分别为26%和27%;化石能源分别为72%和53%。”未来20~30年,油气资源预计仍将在能源结构中占据主要位置。

近年来,我国常规油气产量不断下降,油气勘探开发已逐步转向低渗透、深层超深层、海洋深水、页岩油气等非常规油气田[1]。然而,非常规油气勘探难度大,随着井深增加对技术及装备要求不断提高。非常规油气勘探中广泛使用大位移水平井、多分支水平井及侧钻水平井等特殊轨迹井[2],页岩油气钻井还常采用水平钻井、旋转导向等技术来提高工业开采量[3]。另外,我国非常规油气田储层多在三低且硬度高的岩石层,而且地层情况复杂、岩层多变和非均质性严重,导致黏滑振动产生,严重影响钻井效率[4]。

黏滑振动导致钻井效率低下,具体表现在以下几个方面:(1)钻头损坏或加速磨损[5],导致非计划起钻、非生产时间增加、工程超期和经费超支;(2)周期性的扭矩变化加载到钻柱上[6],增加钻具疲劳失效的风险,增加钻井工具断裂或者钻井液侵入工具可能性,增加打捞和修理维护费用;(3)影响导向工具的控制及随钻测量工具的精度,造成钻进速度下降和无法按照预定轨迹进行施工[7];(4)井眼不光滑,后续下套管困难,增加钻井费用[8]。

在非常规油气钻井过程中,抑制黏滑振动技术对提高钻井效率和增加经济效益至关重要。我国研究人员在这个领域已取得了一定的研究成果[9],但与国外先进技术有一定的差距。2017年,为了在非常规钻井的复杂环境中更好地抑制钻头产生的黏滑振动,国外研究人员通过不断试验和创新,开发出可抑制黏滑振动的PDC智能钻头。据前期文献调研,可抑制黏滑振动的PDC智能钻头领域在国内处于研究的起步阶段,目前国内在这方面还没有全面深入的研究成果。

1 黏滑振动

钻井过程中的振动主要包括轴向、黏滑和横向振动。黏滑振动往往会引起轴向和横向振动的产生,另外由其他原因导致的轴向和横向振动也会与黏滑振动耦合。

图1(a)是井下钻具在钻进过程中经历黏滑振动的示意图。图1(b)中A区域是最低转速大于0的黏滑振动,表现为转速以较高频率和较高幅度不断加减速,该过程中未出现“黏滞”阶段,基本整个过程都是“滑”;B区域是最低转速为0的黏滑振动,钻具不断停止转动,也就是发生了“黏滞”现象,同时,钻柱在顶驱的旋转下继续扭转,钻柱内积蓄的能量不断增加,当超过钻头与地层间摩擦转矩时发生滑脱,钻头会以两倍或数倍于顶驱转速加速旋转,底部钻具振动加剧,钻头转动转矩也剧烈波动。黏滑振动以钻具扭曲和钻头旋转速度的巨大循环变化为特征[9],通常频率在0.01~5 Hz之间[10]。

图1 黏滑振动的不同模式Fig. 1 Different modes of stick-slip vibration

黏滑振动主要由钻头、井下钻井工具和钻柱之间的能量相互作用引起,钻头是导致黏滑振动的主要原因之一[6]。钻井过程中,钻头黏滑振动产生的原因目前尚存争议。较为广泛接受的原因是钻头与岩石界面的“速度减弱”效应[11]。另外,Richard提出黏滑振动与轴向振动紧密耦合,由于轴向振动导致切削深度不均匀,钻头在井底各个方向上的切削深度不同,从而导致黏滑现象的产生[12-13]。

20世纪90年代开始,研究人员认识到钻井过程中,钻头和地层接触会产生黏滑振动。图2是钻压、扭矩和切削深度在钻头上的作用关系。理想条件下,PDC钻头在钻压和扭矩作用下以恒定的切削深度剪切地层岩石。钻头的切削深度指在一次旋转中钻齿咬入地层的轴向距离,若切削深度过小将导致钻井的机械钻速降低,钻井效率低下。如果由钻压作用钻头产生的切削深度过大,那么阻力扭矩大于井下工具组合的扭矩,钻头会减速甚至停止。然而,钻杆以及井下钻具组合中的扭矩能量不断积累,逐渐增大,当扭矩大于阻力扭矩时,钻头开始加速旋转。如果这两种模式不断循环,钻头产生黏滑振动。钻井过程中,钻遇地层的变化会引起黏滑振动。当遇到较硬的地质结构时,钻头失去切削深度,必须施加更大的钻压来恢复切削深度。然而钻压增加需要时间,当地层的反作用扭矩不能立即被克服时,黏滑振动就会产生[14]。同时,也有理论指出黏滑振动的发生由钻柱的共振引起,从而导致钻头速度和扭矩呈正弦振荡。振荡频率是钻柱长度和刚度的函数,较长钻柱系统振荡频率通常小于5 Hz[15]。

图2 钻头上的钻压、扭矩和切削深度Fig. 2 Weight-on-bit, Torque-on-bit and depth-of-cut of a PDC bit

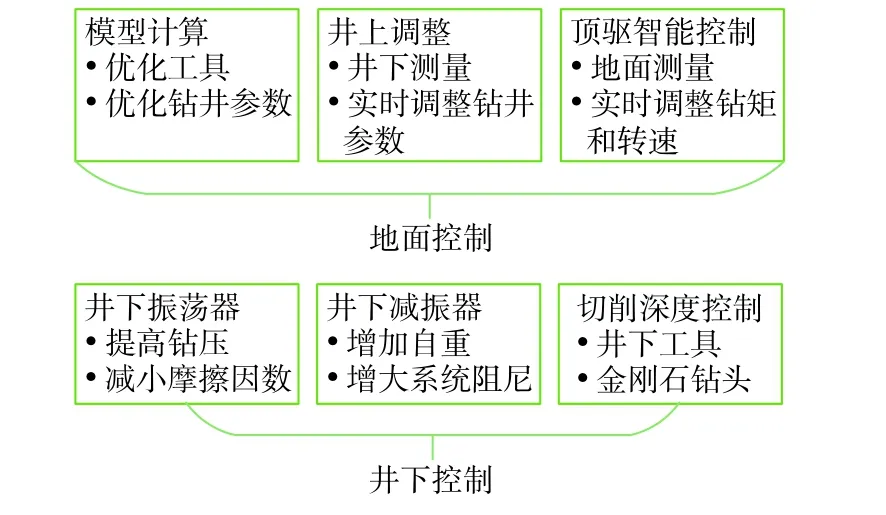

2 黏滑振动抑制技术

图3列出现有的黏滑振动抑制技术,主要分为地面控制和井下控制。钻井过程中,多种技术可以混合使用,达到抑制黏滑振动的目的[16]。

图3 黏滑振动的抑制技术Fig. 3 Stick-slip vibration suppression technologies

模型计算技术通过建立井下工具的数值模型,进行模态和钻井参数分析,通过调整钻井参数、钻头设计或钻柱结构,避开振动问题区间[17],如图4所示。随着井下测量的普及,在模型计算技术使用过程中,往往利用相近区块历史测量数据来调整和完善模型计算,以提高其准确性。然而,对于深井和复杂的井眼,由于钻井过程的未知因素较多,模型计算技术不能有效地抑制黏滑振动。另外,该方法具有很大的局限性,依赖于大量临近井数据的可用性,没有这些数据,模型计算技术则不可使用。

图4 钻压、转速和振动的关系基本形式Fig. 4 The relationship among weight-on-bit,rotation speed and vibration

井上调整技术是通过在钻井平台上调整钻压和转速等运行参数来抑制黏滑振动。黏滑振动可以很好地响应基于井上参数的优化,即降低钻压和增加转速;工作人员在井上通过钻井动态测量工具实时获取井下实钻数据,当黏滑振动发生时,工作人员调整运行参数,然后观测井下黏滑振动的抑制效果,确定是否需要进一步采取抑制措施[18]。研究人员发现通过对黏滑振动的扭转严重性评估(Torsional Severity Estimate)或者机械比能(Mechanical Specific Energy, MSE)等监控[19],可以辅助钻井操作人员实时调整运行参数,抑制黏滑振动。然而,井上调整技术的抑制效果受井下工具向地面传输信号时间延迟影响,操作人员需要不断微调参数来达到黏滑振动抑制目标,往往导致非生产时间增加以及钻进速度和钻井效率降低。

智能顶驱技术包括扭矩反馈[20]、软扭矩、软速度和Z扭矩控制等技术[21]。这些技术通过地面系统中的智能处理器测量顶驱扭矩和速度,判断井下黏滑振动的出现,当黏滑振动出现时,处理器对顶驱的扭矩输出进行调整,达到对井下黏滑振动的抑制。智能顶驱系统使用复杂的控制算法来减少扭转波动,如果正确调整[22],则在对抗低频黏滑振动方面有效。研究表明,这些智能顶驱控制技术受信号延迟的影响严重,即使50 ms量级的延迟也会影响抑制效果[21],因此完成黏滑振动抑制所需时间较长,导致非生产时间增加。

井下振荡器包括轴向、横向、周向以及双向振荡器等。它们主要以钻井液为动力,通过在钻井过程中持续产生振荡,减小钻柱和井壁之间摩擦力来抑制黏滑振动,同时提高钻压从地面到钻头的传递效率[23]。与国外相比,国内水力振荡器的研究起步较晚,但发展很快,自2006年以来,国内已研制成功近10种水力振荡器,部分已投入商业化应用[24]。井下振荡器对黏滑振动抑制的效果受到肯定,然而,长期高频振荡会降低钻井工具寿命,液压脉冲对随钻测量工具的上行信号传输也有影响。另外,钻井过程中,需要根据振荡器的工作原理、工具组合和钻井环境来确定振荡器合理的安放位置,否则振荡器不能正常发挥作用,也会增加非生产时间。

井下减振器通过调整钻具的系统阻尼来抑制黏滑振动[25],其原理是在工具腔室中充满阻尼可变的磁变流体,当井下传感器测量到振动,减振器通过调整内部电磁场改变磁变流体的黏性(Viscosity),从而改变钻柱系统的阻尼,反复调整减振器的阻尼特性,直至振动被抑制[20]。然而,减振器工具一般较长,为了保障钻具的导向性能,不能将其放置于定向钻井工具前端靠近钻头处,因此减振器在井下钻具组合中的位置会影响对钻头的黏滑振动抑制效果。

2000年以来,为抑制黏滑振动,石油钻井行业引入了PDC钻头的切削深度控制技术。

3 PDC钻头切削深度控制技术

Jain[27]的研究表明,切削深度控制是一种有效抑制黏滑振动的技术。现场应用[28-29]证明,减小钻头的切削深度可以抑制钻头在井下的黏滑振动。Schwefe[26]通过试验证明合理的切削深度控制可以有效抑制黏滑振动并且提高钻井效率;切削深度控制量过小,则无法抑制黏滑振动,切削深度控制量过多,会导致钻进速度低下。另外,岩石特性对钻头的黏滑振动有较大影响,是设计钻头切削深度控制的一个重要因素。

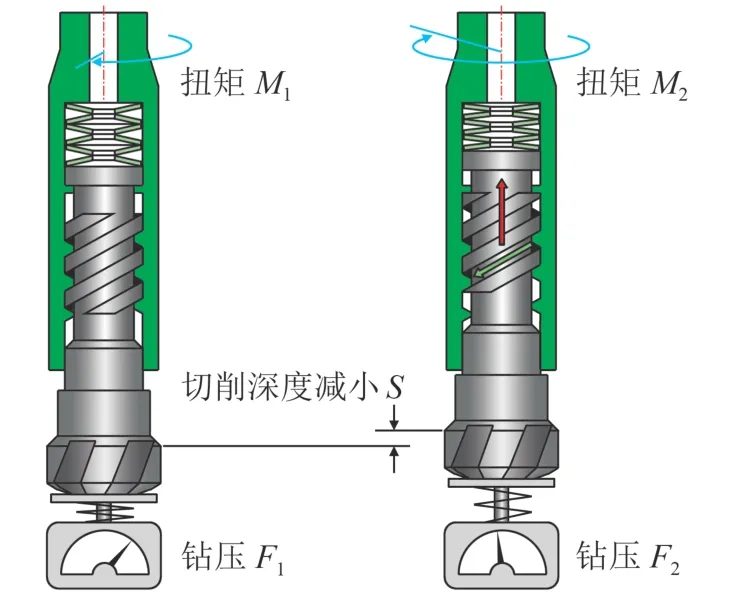

PDC钻头的切削深度控制可以通过井下工具实现。2007年,油田服务公司Tomax研发了黏滑振动抑制工具ASTTM。ASTTM由机械液压转换器组成,在稳定的条件下,该工具传递扭矩和钻压;当钻头遇到黏滑振动,该工具使用转换器调节钻压和钻头的切削深度,阻止钻头局部不稳定性升级为破坏性振动。如图5所示,突然的扭矩增加(M2)会导致ASTTM通过内螺旋产生单元收缩(S),减小钻头上的钻压(F2)。随着收缩量不断加大,钻压和切削深度逐渐减少直至钻头重新旋转,达到抑制黏滑振动的效果[30]。ASTTM可以同时对轴向和黏滑振动有抑制作用,但工具较长(>5 m),无法放置于定向钻井工具前端靠近钻头处,因此该工具在井下钻具组合中的位置会影响对钻头的黏滑振动抑制效果。

图5 AST工具的切削深度控制Fig. 5 Depth-of-cut control in AST tool

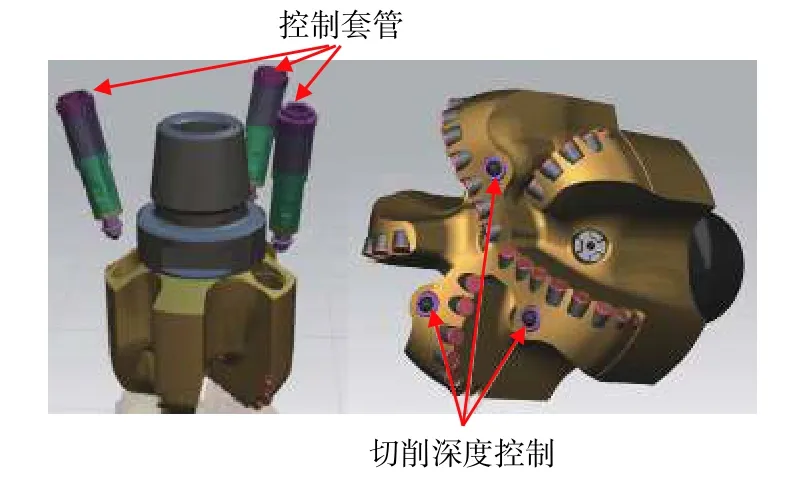

PDC钻头的切削深度控制也可以通过智能钻头实现。Sinor[31]提出了一种可调节切削深度的PDC钻头,通过设置适合于井下钻井的固定切削深度,实现了钻头在应用中抑制黏滑振动的效果。这一理论在钻井行业广泛应用,并且取得了较好的效果[29],如图6所示。但是,正确调整切削深度控制量通常需要在分析邻井数据和进行不断现场试验后获得[26]。这个方法过程较为复杂,周期较长,导致其无法大范围地推广应用。

图6 钻头切削深度控制Fig. 6 The depth-of-cut control of a cutter

切削深度、黏滑振动和钻井速度3个参数之间相互影响。PDC钻头的切削深度直接决定钻井过程中的钻进速度,也就是机械钻速。理论上讲,黏滑振动发生时,智能钻头往往通过减小切削深度来抑制黏滑振动,然而,减小切削深度可能导致钻进速度降低。黏滑振动发生时,由于钻头无法正常平稳进行岩石切削,钻头会出现较低转速或者停滞阶段,此阶段的钻进速度接近或者等于0,导致钻进速度下降。智能钻头抑制黏滑振动使钻头不出现低转速或者停滞,理论上讲,可以提高整体钻进速度。

哈里伯顿研发的PDC钻头Cruzer™有切削深度控制的滚动元件[32]。滚动元件由金刚石和碳化物轴承组成,金刚石滚珠可在轴承里旋转,并且具有高硬度和低内部摩擦力的特点。如图7所示,钻头安装有3个切削深度控制滚动元件,不但可以有效保持整个钻头在钻井过程中的切削深度,而且可以减小钻井过程所需的扭矩。在使用Cruzer™前,需要对钻井各参数进行模型计算,得出PDC钻头的最佳切削深度,在生产过程中调整滚动控制元件的安装高度,控制切削深度,从而在井下改善黏滑振动。需要注意的是,实际钻井中往往钻遇不同地层,每个地层的岩石特性也各有不同;而Cruzer™钻头具有固定切削深度,只能对某一种岩石类型实现切削深度优化,因此,可能在某些区域平滑钻进,但在其他区域表现低效,也可能在不同岩石类型过渡中产生黏滑振动。滚动控制元件可有效运用于定向钻井作业等稳定控制的井下作业中,但不一定能完全满足复杂和变化的地质条件的要求。

图7 哈里伯顿的切削深度可以调整的Cruzer钻头Fig. 7 The depth-of-cut control of the Cruzer bits

Jain提出一种基于流体力学控制原理对钻头切削深度控制的方法[33],并设计了具有黏滑振动抑制功能的PDC智能钻头TerrAdapt™。如图8所示,钻头的切削深度控制通过安装在刀翼内部的3个独立封装的控制套管来实现。切削深度控制套管上的执行装置具有不同伸出和收缩阻尼,执行装置伸出时的阻尼较小,伸出速度快;收缩时的阻尼较大,收缩速度慢。钻头向上移动时,执行装置阻尼较小,快速伸出;向下移动时,执行装置阻尼较大,缓慢收缩,达到控制切削深度的目的。在井下应用中,当轴向振动伴随黏滑振动发生时,此钻头可以有效控制钻头因跳动引起的扭矩的剧烈变化。目前,切削深度控制套管的阻尼设定在地面完成;井下通过温度和压力补偿机制保持伸出和收缩的阻尼稳定性。TerrAdapt™在现场钻井工作中实现了较好的黏滑抑制效果[34-35]。然而,TerrAdapt™目前采用井下开环控制技术,其伸出或收缩阻尼井下恒定,无法根据井下地质和钻井参数进行调整和实现更科学有效的闭环控制,所以其抑制效果在地质变化复杂的钻井应用中也有一定的局限性。

图8 贝克休斯的TerrAdapt钻头Fig. 8 The TerraAdapt bits with depth-of-cut control

我国学者也提出一种可以提供切削深度控制的方法,并且设计出了一种新型的切削深度可控的PDC钻头[36]。如图9所示,这种新型设计可以通过内部弹簧连续调节切削深度,从而实现抑制黏滑振动的作用。

图9 我国学者设计的切削深度调节钻头Fig. 9 The bit with depth-of-cut control from Chinese

以上几种工具由液压或者弹簧等调节钻头上切削齿的切削深度,也就是钻头的侵略性(Aggressiveness),其切削深度变化率由器件的阻尼来决定,但这个阻尼无法在应用环境下进行实时调节。这些工具均属于被动控制技术,无法根据黏滑振动模式、井下地质和钻井参数进行调整,所以其抑制效果在地质变化复杂的钻井应用中有一定的局限性。

近年来,PDC钻头切削深度控制已经成为国外石油勘探领域研究的一个重要方向,我国研究人员密切关注相关研究发展动向,发表了一系列针对海外切削深度控制钻头研究现状的综述性文章[37-39]。但就整体而言,我国学术界对PDC钻头切削深度控制的研究还处于起步阶段,相关研究成果还十分有限,亟需开展这方面的研究。

4 振动抑制与钻进速度的关系

Dupriest使用机械比能(MSE)的概念阐述了切削深度对钻井效率或者钻进速度的影响[40]。如图10所示,在区Ⅰ,由于钻压较低而导致切削深度较低,所以钻进速度低下。在区Ⅱ,切削深度随着钻压增加,在饱和点(Founder点)处,钻进速度接近其峰值效率;在给定的地层、钻头和转速情况下,区Ⅱ的钻压和钻进速度之间线性关系的斜率相对恒定。在区Ⅲ,输入钻头的能量被约束,钻压无法转化成破岩的有效能量,无法进一步提高钻进速度。这些约束因素包括井下积削清理不及时、振动和冲击等。所以,通过抑制振动等措施抑制这些约束,可以有效提高钻进速度,如图中绿色虚线部分所示。

PDC钻头的切削深度直接决定钻井过程中的钻进速度,也就是机械钻速。理论上讲,黏滑振动发生时,具有切削深度控制的钻头往往通过减小切削深度来抑制黏滑振动,因此,减小切削深度可能导致钻进速度降低。然而,黏滑振动发生时,由于钻头无法正常平稳进行岩石切削,钻头会出现较低转速或者停滞阶段,此阶段的钻进速度接近或者等于0,导致钻进速度下降。智能钻头抑制黏滑振动使钻头不出现低转速或停滞,理论上可以提高整体钻进速度。

图10 钻进速度和钻压以及切削深度之间的关系Fig. 10 The relationship between depth-of-cut control of a cutter and rate of penetration

当黏滑振动产生时,切削深度控制机制的目标是在复杂钻井环境(岩石特性、钻速和钻压多变)下,快速达到抑制黏滑振动和提高钻进速度的平衡。如图11所示,抑制黏滑振动可以有效提高钻进速度饱和点,钻进速度提高可以降低机械比能,机械比能的降低可以提高钻井效率。钻井效率提高的意义是钻井系统的输入能量更多地应用于有效破岩,不但钻进速度提高,而且也减少了振动和冲击对工具的危害。

图11 抑制黏滑振动可提高钻进速度和钻井效率的示意图Fig. 11 Stick-slip suppression improving rate of penetration and drilling efficiency

5 结论

(1)黏滑振动是钻井过程中常遇到的问题,往往导致机械钻进速度下降,效率低下。学界和业界经过长期研究,发展出多种抑制黏滑振动的技术,主要分为地面控制和井下控制,取得不同程度的现场应用成功。但是,其中地面抑制技术由于时间延迟导致抑制效果受影响较为严重,而井下抑制技术解决了时间延迟问题,其使用效果比较明显。PDC钻头的切屑深度控制对黏滑振动抑制通过证明为有效,可以提高钻井效率。

(2)针对非常规油气勘探环境下频发的黏滑振动及其抑制技术,我国研究人员已开展了多年的相关研究[9],取得了一定的研究成果,但与国外技术有一定的差距。《国家创新驱动发展战略纲要》明确要求“开发深海深地等复杂条件下的油气矿产资源勘探开采技术,开展页岩气等非常规油气勘探开发综合技术”。在此背景下,黏滑振动抑制技术的研究将成为一个重要的攻关研究方向。