多类型孔同步树脂塞孔对位能力提升研究

2021-04-25刘喜科

刘 根 刘喜科 戴 晖

(梅州市志浩电子科技有限公司,广东 梅州 514000)

0 引言

随着电子产品向轻、薄、小、高密度、多功能、微电子集成技术的方向快速发展,印制电路板(PCB)制造先后出现了树脂塞孔、POFV(电镀塞孔)、背钻等工艺设计,有效提高了印制电路板的组装密度,提高了产品的稳定性可靠性,推动了印制电子电路行业可持续发展。近年来,高端通信产品越来越多的运用到大小导通孔、背钻孔塞孔设计,特别是背钻孔塞孔设计,该设计对客户端来说有以下几种好处:背钻降低高速信号损失;塞孔保护孔内铜层不被腐蚀,长期可靠性好;树脂填充后在非背钻面上可以镀铜做成焊接盘,增加焊接器件密度。然而该设计的实现有赖于PCB制造企业提升设备能力和工艺制程能力。目前现有的树脂塞孔工艺有普通网印塞孔、真空塞孔以及压合填胶塞孔,其中水平式真空塞孔和普通网印塞孔工艺最为常见。在大批量板制作过程中,应着力解决大小孔、背钻孔同步树脂塞孔难题,并解决困扰高端PCB厂家的塞孔空洞、塞孔不饱满等品质问题以及塞孔对位精度差等制程问题。

前工序流转的包含涨缩相对异常及尺寸一致性较差的板件,使其树脂塞孔难度大幅提升,因此,需要提升塞孔对位能力,以期更好解决塞孔过程中品质问题。为了实现大小孔、背钻孔同步树脂塞孔,并提升树脂塞孔对位精度,本文提出一种树脂塞孔创新型工艺,即采用设有上小下大阶梯孔的特制塞孔网板,极大提升树脂塞孔对位能力,经过对比分析和验证分析,能够实现大小孔、背钻孔等多类型孔同步树脂塞孔,确保树脂塞孔饱满。

1 实验

1.1 制作测试板

基材为FR-4(板厚2.0 mm、含18 μm/18 μm铜厚)覆铜板,经机械钻通孔(孔径0.25 mm和0.30 mm),沉铜、板电、背钻(孔数一半0.25 mm通孔设计背钻,背钻部分孔径0.4 0 m m,背钻控深深度1.0 mm),板上均匀排列密集孔。设计制作两种不同通孔钻带测试板,记为testA和testB,后者涨缩预期大于前者。

1.2 制作常规铝片网板和垫板

选用厚0.20 mm常规铝片,为了实现大小孔、背钻孔同步树脂塞孔,根据测试板上的大小孔、背钻孔孔位和孔径,在0.2 mm厚常规铝片上通过机械钻孔方式开窗钻孔,对应测试板0.25 mm通孔铝片开窗通孔孔径为0.40 mm,对应测试板0.30 mm通孔铝片开窗通孔孔径为0.30 mm,对应测试板背钻孔铝片开窗通孔孔径为0.35 mm。将垫板制作成控深导气垫板。

1.3 制作非常规厚铝片网板和垫板

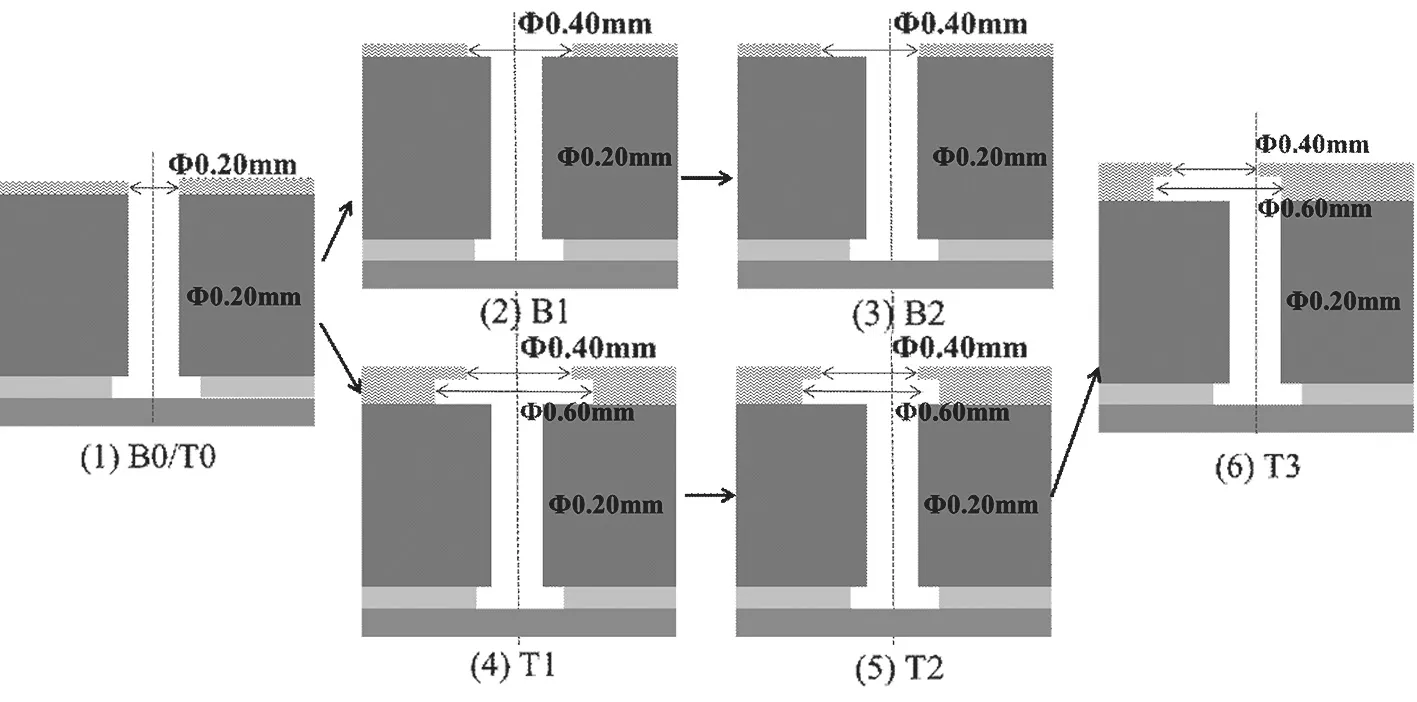

(1)设计方案:设计一种提升大小孔、背钻孔同步树脂塞孔对位能力的加工工具,加工工具包括特制铝片网板、生产板、垫板、水平塞孔平台(见图1所示)。生产板设有大小孔、背钻孔;特制铝片网版上设有对应生产板的大小孔、背钻孔的超常规厚铝片网板孔,该网版孔为上小下大的阶梯孔,阶梯孔下端孔径大于所述大小孔、背钻孔的孔径,极大提升树脂塞孔对位能力,降低了树脂塞孔对位苛刻性要求。阶梯孔的阶梯深度为特制网板板厚的1/3~2/3,阶梯孔上端孔径则用于控制油墨入油量,以实现大小孔、背钻孔同步树脂塞孔。

(2)厚铝片钻通孔:非常规厚铝片由柳鑫公司生产,其规格为:尺寸650×600 mm,厚度0.47 mm。通过机械钻孔方式开窗钻孔,对应测试板0.25 mm通孔铝片开窗通孔孔径为0.40 mm,对应测试板0.30 mm通孔铝片开窗通孔孔径为0.30 mm,对应测试板背钻孔铝片开窗通孔孔径为0.35 mm。非常规厚铝片钻通孔采用全新钻头,钻头寿命500~1500。垫板制作为控深导气垫板。

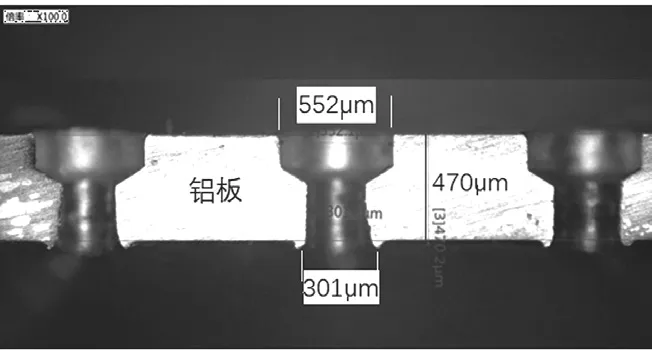

(3)厚铝片控深钻:控深钻/背钻孔径设计“D+8”,即铝片开窗通孔孔径分别为0.30 mm、0.35 mm和0.40 mm,则其对应背钻孔径分别为0.50 mm、0.55 mm和0.60 mm。非常规厚铝片控深钻/背钻采用全新钻头,钻头寿命为300~500孔/支,控深深度为0.20 mm。测试孔切片图如图2所示。

图1 树脂塞孔叠板示意图

图2 非常规厚铝片测试孔切片图

2 树脂塞孔

(1)将网框、网纱、铝片组合制作出铝片网板。厚铝片封板需要形成上小下大的阶梯孔塞孔网板,原理如图2所示。

(2)从上至下依次设置铝片网板、测试板、垫板、水平塞孔平台,采用塞孔机从背钻孔背钻面塞入树脂油墨,调试相关参数,完成塞孔。

(3)烘烤预固化,烤板温度100 ℃,烤板时间1 h,初步磨平塞孔表面,升温使树脂油墨完全固化,烤板温度155 ℃,烤板时间1 h,磨平塞孔表面。或直接烘烤使树脂油墨完全固化后磨平塞孔表面,其中烤板温度155 ℃,烤板时间2 h。

采用常规铝片树脂塞孔工艺制作的测试板,型号记为TEB0I0201A0-test;采用上小下大阶梯孔非常规厚铝片树脂塞孔工艺制作的测试板,型号记为TEB0I0202A0-test。

3 结果与讨论

3.1 测试板涨缩测量

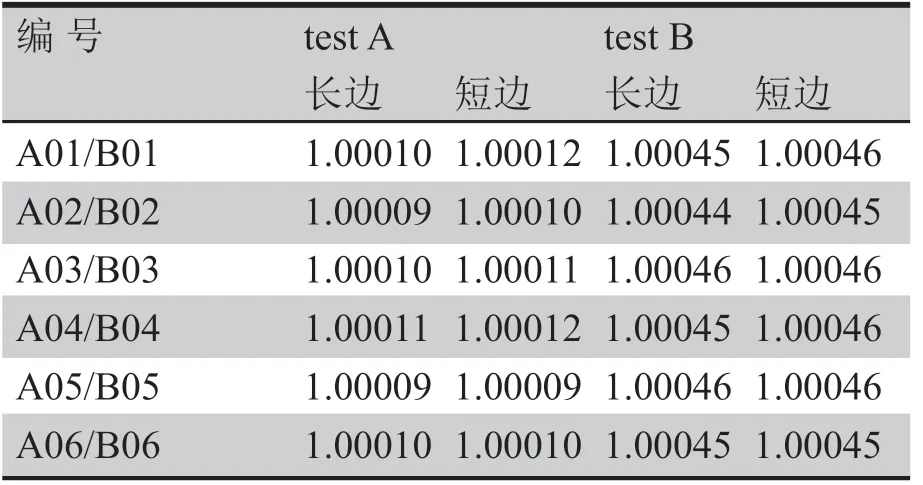

testA和testB测试板经背钻烤板后,各选择6块测试板,分别进行标号,test A编号记为A01~A06,testB编号记为B01~B06,进行二次元机涨缩测量,涨缩数据如表1所示。

表1 测试板涨缩数据

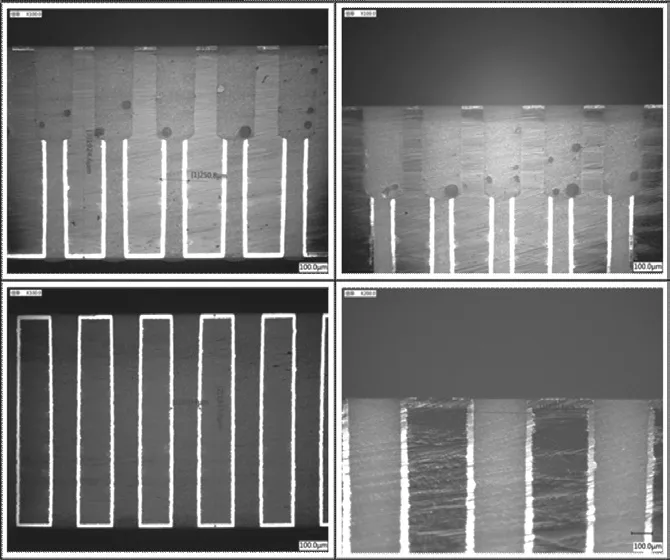

3.2 测试板真空塞孔及其效果

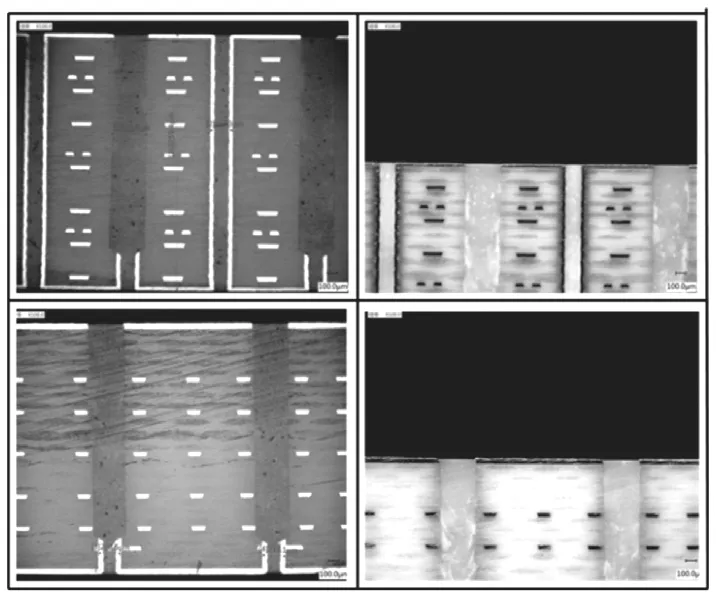

根据test A和test B涨缩,出具两个不同涨缩树脂塞孔铝片钻带资料。制作完成两张普通铝片。采用水平真空塞孔机塞孔,塞孔效果如图3所示,板面出现一定程度“糊油”现象,从切片分析可知,一定真空条件下,导通孔内无气泡,背钻孔内出现微小气泡,孔口无明显凹陷,塞孔饱满。

图3 TEB0I0201A0-test树脂塞孔切片图

综合test A和test B涨缩,制作设有上小下大阶梯孔的非常规厚铝片。采用水平真空塞孔机塞孔,塞孔效果如图4所示,板面出现无明显“糊油”、“聚油”现象,从切片分析可知,孔内无气泡,孔口无明显凹陷,塞孔饱满。

图4 TEB0I0202A0-test树脂塞孔切片图

3.3 同步塞孔过程分析

同步树脂塞孔,塞孔铝片开窗孔径起决定性作用;同时,塞孔参数的调节也影响明显。在树脂塞孔过程中,树脂油墨的受力过程如图5所示。由图5分析,在刮胶移动匀速或静止的状态下,树脂油墨塞孔的动力F和θ角相关,理论上,θ越小油墨塞孔的推动力越大,越有利于塞孔;但是θ越小刮胶下可留存的树脂油墨就越少,这就又不利于塞孔,这是一对矛盾体。这个矛盾决定了即使使用真空塞孔同步完成含高纵横比通孔(纵横比≥12:1)及其形成的背钻孔板件,也是极具挑战性的,会出现如塞孔孔内空洞、孔口凹陷等品质问题。

3.4 塞孔对位能力提升原理分析

以测试板0.20 mm导通孔为例,采用水平真空塞孔机,铝片协同控深导气垫板的方式塞孔。如图6所示,其中(1)B0/T0为理想状态下铝片塞孔示意图;(2)B1和(3)B2为采用常规铝片开窗0.40 mm的塞孔示意图,即塞孔铝片单边加0.10 mm,其中B2为出现偏位,若测试板长边最大按尺寸620 mm计算,得出极限涨缩为1.00032,一般实际生产中生产板涨缩在万分之三以内塞孔铝片可共用;(4)T1和(5)T2为采用设有上小下大阶梯孔的非常规厚铝片树脂塞孔示意图,其阶梯孔上孔径为0.40 mm,下孔径为0.60 mm,T2为出现偏位;(6)T3为设有上小下大阶梯孔的非常规厚铝片极限树脂塞孔示意图,同样,测试板长边最大按尺寸620 mm计算,得出极限涨缩为1.00064。因此,实际生产中同一批次生产板涨缩在超过万分之三的情况下,塞孔铝片仍可共用,且大幅度提升塞孔对位能力。

3.5 同步塞孔对位能力提升验证分析

设计16 层板进行验证。实验板记为TEB0I1609A0。其制作流程如下:

开料→烤板→机械钻定位孔→曝光图形→酸性蚀刻→AOI→棕化→叠板→外层压合→外层X-ray打孔→铣边→钻孔→沉金喷砂→烤板→等离子→外层沉铜一→板电一→打靶→背钻→磨板除披锋→烤板→树脂塞孔→树脂磨板→沉铜二→板电二→外层曝光→外层蚀刻→阻抗测试一→外层AOI→防焊→文字→化学金→阻抗测试二→铣成型→电测→成品检查→包装。

采用生益S7439材料,18 μm/18 μm铜厚,板厚0.089 mm,不含铜,Tg值170℃。工作板裁切尺寸620 mm×468 mm。压合板厚2.25 mm,压合后X-ray机观察层偏情况,同心圆没有相切的现象(图7)。钻孔孔径0.20 mm、0.25 mm等,0.20 mm部分孔径进行背钻,背钻部分孔径为“D+6”,即0.35 mm。烤板后,在两批次背钻板各抽选8块,进行二次元机涨缩测量,涨缩数据长边1.00004~1.00042,短边1.00002~1.00036。

图5 树脂油墨受力分析

图6 水平真空树脂塞孔原理示意图

图7 压合后同心圆对准度情况

为了控制树脂塞孔入油量实现同步塞孔,设计TEB0I1609A0的0.20 mm、0.25 mm导通孔、0.35 mm背钻孔对应的0.47 mm厚铝片通孔孔径为0.30 mm,制作通孔铝片和塞孔控深垫板,其中采用全新钻头,寿命1000;转速142 kr/min、下刀速0.70 m/min,退刀速25 m/min。出具铝片控深钻/背钻钻带资料,控深钻/背钻孔径为“D+8”即0.50 mm,控深钻/背钻深度为0.27 mm,转速75 kr/min、下刀速0.50 m/min,退刀速25 m/min。

采用水平真空塞孔机塞孔,管控要求:铝片封网前,对铝片进行双面砂纸打磨,后用气枪双面吹孔;树脂油墨解冻后,预抽真空排气泡;调节网板间距8.0 mm,抬网间距14.0 mm;因背钻孔深度达板厚80%,应预防背钻孔油墨穿透导致的塞孔不饱满,故此板选择“低真空”模式,设定真空度28 000 Pa,调节刮胶角度和刮胶移动速度的影响。采用一张铝片,完成超涨缩板铝片树脂塞孔。塞孔验证效果,可以观察到板面无明显的“糊油”、“聚油”现象,在取网板时,树脂轻微被刮走,但因铝片备钻孔内油墨补偿,避免了孔口凹陷。经烤板、磨板,进行切片分析,如图8所示,可见树脂塞孔饱满、孔内无空洞。

4 结论

图8 TEB0I1609A0塞孔切片效果

通过设计制作具有上小下大的阶梯孔的非常规厚铝片网板,能够有效提升大小孔、背钻孔树脂塞孔对位能力。塞孔板涨缩范围将从万分之三提升至万分之六。有利于树脂油墨进入大小孔、背钻孔内,降低塞孔对位精度苛刻性要求。此外,阶梯孔的阶梯深度形成的空间,在其内的存留的树脂油墨在重力作用下能够补偿大小孔、背钻孔空口树脂油墨,避免了树脂塞孔不饱满、孔口凹陷。通过调控阶梯孔上端孔径实现了树脂油墨导入量的可控,能够实现大小孔、背钻孔等多类型孔同步树脂塞孔,并能最终确保树脂塞孔饱满。经过对比分析和验证分析,能达到大小孔、背钻孔同步树脂塞孔对位能力提升的目的。