高铁用视频监控服务器机箱印制电路板组装翘曲分析

2021-04-25孙海标许丰磊杜振振

孙海标 许丰磊 杜振振

(中车青岛四方车辆研究所有限公司,山东 青岛 266109)

曾志卫

(深圳市美信咨询有限公司,广东 深圳 518108)

0 引言

高铁用视频监控系统,主要部件为智能球摄像机和服务器机箱两大部分,具有全方位监控、无人值守、警报等功能,是重要的安全监控设施。其核心部件为PCB卡,PCB卡上安装有电容、电阻元器件等应力敏感器件,它们的可靠性很大程度上决定了产品可靠性。对于应力敏感器件而言,应力来源主要有装配应力和列车运行过程中产生的振动应力。相关文献数据表明[1],在电子组件中看到的大多数故障都与电容器或PCB有关,电容的失效比例达到30%[1]。

本次分析的机箱,主要承担信号传输和数据处理的任务,为方便安装和拆卸,PCB直接通过连接器插接加面板锁螺钉的方式进行安装,共有6块PCB来实现不同功能模块,每块PCB上面都分布了大量元器件,包含较多的陶瓷电容。在产品历史失效数据中,电容开裂是最常见的失效形式,通过数据分析怀疑面板的翘曲是一个关键因素,因此引入模拟仿真针对面板的翘曲形式、翘曲值大小对电容的可靠性影响进行仿真分析,重点考察了面板的装配过程,并同时对机箱在使用过程中承受动态载荷的影响进行了详细分析,从机理上说明了面板翘曲是影响电容可靠性的原因,提出了面板翘曲控制标准,制定了面板进料标准,为机箱的可靠性控制提供理论与数据支撑。

1 机箱结构说明

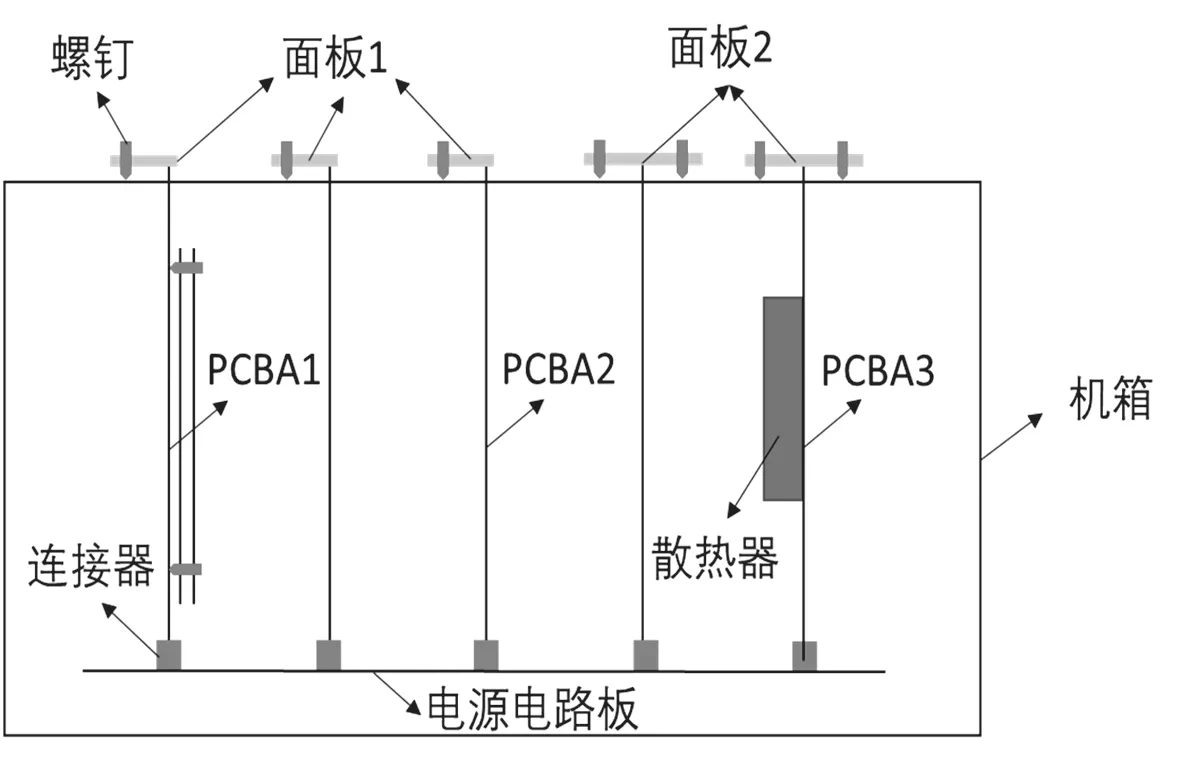

机箱结构如图1所示,总共有六块PCB,其中一块为电源PCB,其他五块为功能模块PCB;有两种形式的面板,一种两颗螺钉固定,一种四颗螺钉固定。为研究方便,选取了三种不同结构形式的PCB进行分析;PCBA1为三层叠板,主板上连接了两块小板,重量为318 g;PCBA2仅有小器件,元器件均匀分布,重量为206 g;PCBA3上有控制芯片,为帮助芯片散热安装了散热器,重量为564 g。

2 测试标准与分析方法

图1 机箱结构示意图

本文主要讨论两种测试条件:(1)静态分析。PCB卡通过连接器连接到电源PCB后,以0.1 N·m的螺栓锁紧力,将面板装配到机箱上;(2)动态分析按条件(1)装配完成的状态下继续进行随机振动测试。

随机振动测试标准依据国标“GB/T 21563-2018 轨道交通 机车车辆设备 冲击和振动试验 标准”规定的测试条件,选择1类B级车体安装ASD频谱作为测试标准(质量小于500 kg),试验模式依据标准中模拟长寿命振动试验,加速度比系数选7.83,具体参数见表1。

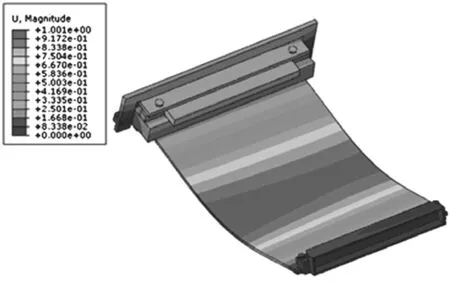

为确定最危险的振动方向,对PCB板进行了模态分析,计算结果表明第一阶阵型为PCB板面外方向,基频为165.07 Hz,见图2。根据机箱安装位置,垂向为PCB面方向,也是变形量最大的方向,故本文只对垂向进行分析。

为确定面板翘曲容许值,本次选取陶瓷电容的应变值作为判断标准,即通过仿真软件获取装配过程及随机振动测试的电容应变值,如果电容应变超过容许阀值,则判定面板翘曲值过大。因此必须计算得出装配过程和随机振动过程的电容应变时域值,软件输入的随机振动曲线通过振动试验台按标准GB/T 21563-2018空跑实测获得。

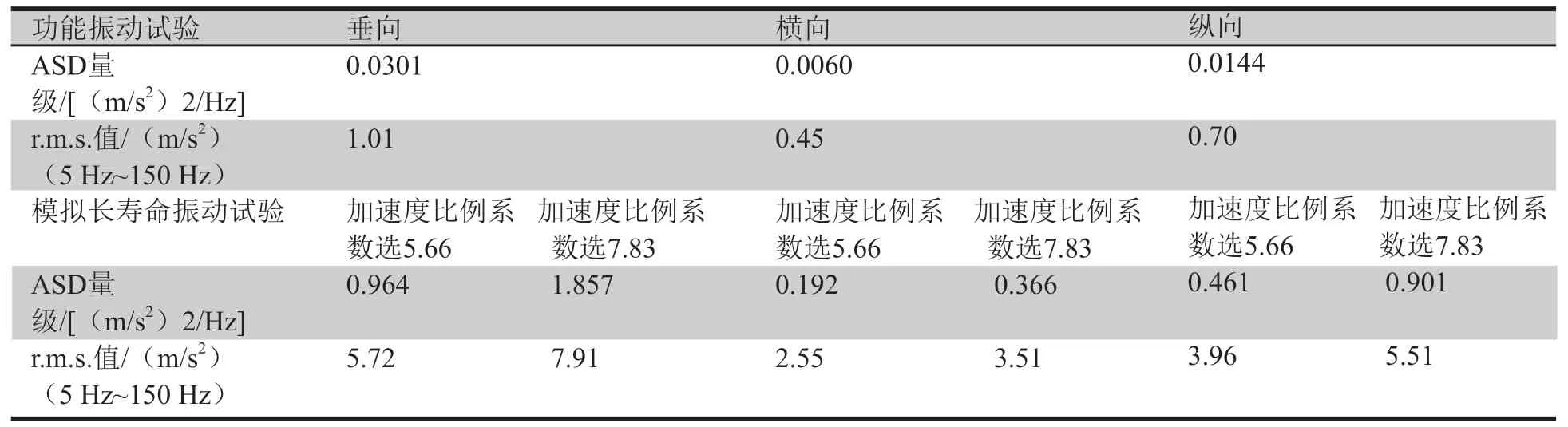

表1 1类-B级车体安装ASD频谱

图2 PCB板第一阶振型图

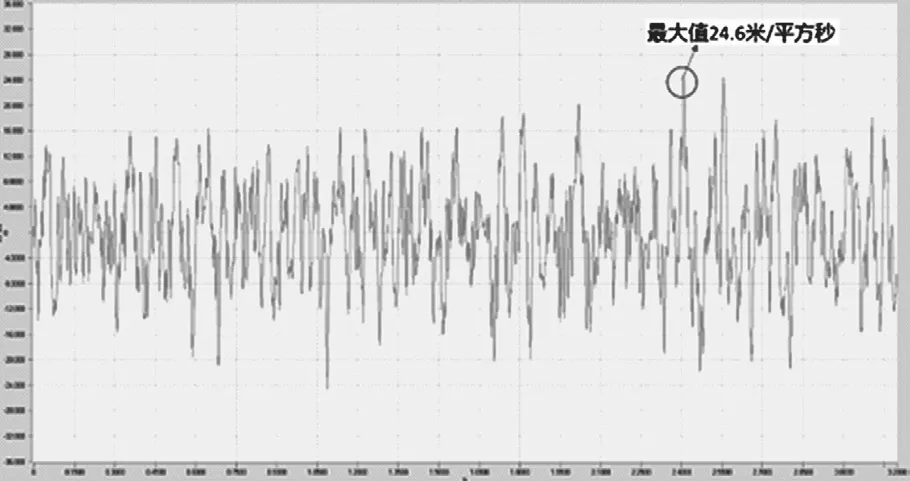

图3 随机振动加速度实测曲线

在有限元计算中,随机振动为频域计算,为获取时域值需要进行反傅里叶计算,整个计算过程数据量庞大、处理复杂,为简化计算过程,将实测的随机振动加速度曲线作为输入条件对机箱进行动态冲击测试,选取最大加速度值进行动态冲击,如图3为实测的随机振动加速度曲线,仿真计算中选取最大加速为25 m/s2,通过测量曲线确定冲击时间为0.08 s。

另外,根据模态分析数据,刚度最低的光板组件在装配约束条件下,第一阶模态为165.07 Hz,超出了标准中振动测试频率,PCB不会发生共振,主要承受强迫振动,采用时域动态冲击模拟符合实际情况。

3 分析与讨论

3.1 陶瓷电容弯曲载荷下应变容许阈值的确定

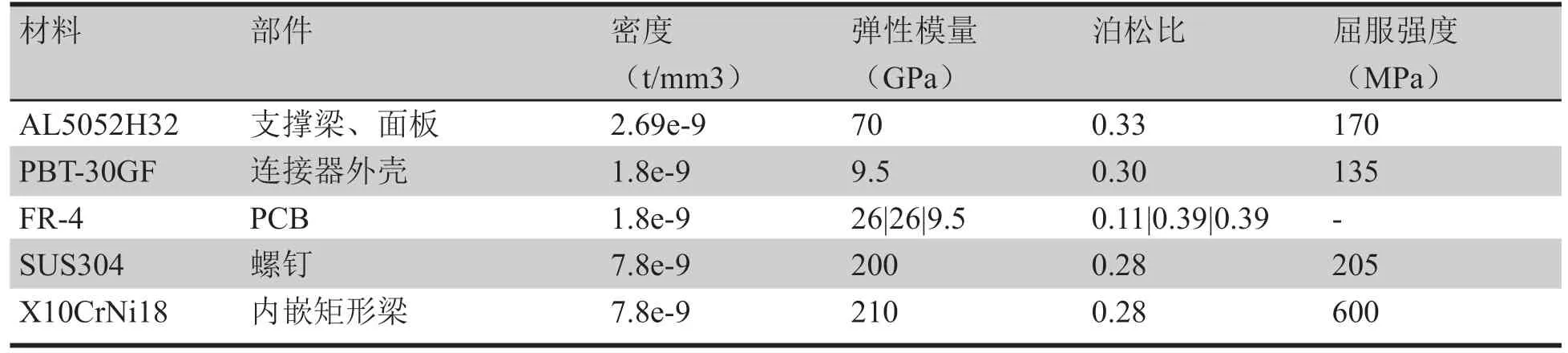

主要讨论1206电容及0805电容。有文献[2]-[3]研究了不同尺寸的电容在三点弯曲测试中的原始故障率与PCB弯曲值的关系。N.Blattau在文献[4]中研究了电容在不同焊料条件下的可靠性,文中通过应力值来校核电容在不同焊料下的故障率,表2给出了不同焊料对应故障率时的PCB变形量。从表2可见无铅焊料计算值比较接近,如果要计算焊料为SAC305时的变形,可以引用表2中Sn-4.0 Ag-0.5 Cu的数据。表3为机箱材料相关物理性能参数,在计算机过程中作为基础参数输入。

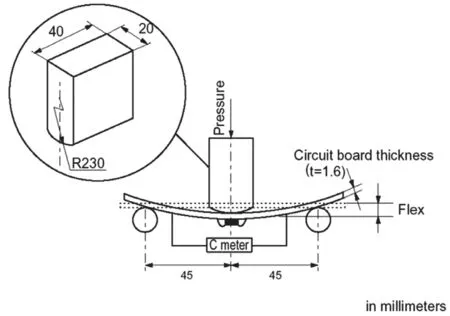

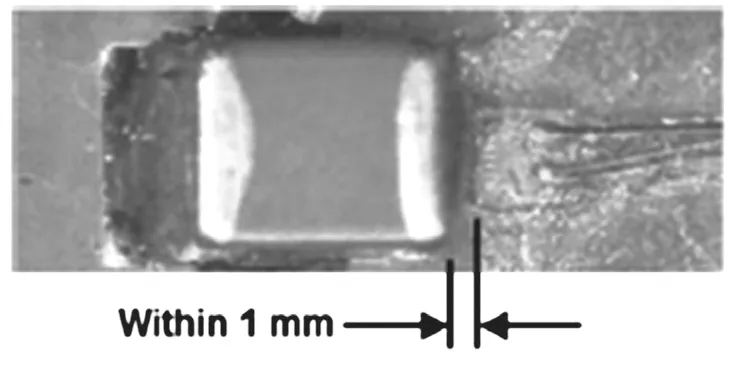

“GOST IEC 384-14-1995 Fixed capacitors for use in electronic equipment.Part 14.Sectional spesification.Fixed capacitors for electromagnetic interferencesuppression and connection to the supply mains”标准和其他类似文件定义了电容承受弯曲测试的实验方法,典型的电容弯曲测试方法如图4所示。“IPC-9701A表面贴装锡焊件性能测试方法与鉴定要求”标准中定义了测试电容应变的方法,如图5。

表2 0805电容三点弯曲不同焊料下的仿真测试数据[4]

图4 标准电容弯曲测试[5]

表3 关键部件材料参数

图5 IPC9701A中对电容产品的应变测试标准定义

3.2 仿真模型及基本参数设定

分析应用环境应力条件,以及相比PCB,机箱整体结构刚度很高,机箱外壳变形困难,对PCB的影响非常小,所以仿真分析只考虑支撑梁和PCB组件,如图6所示。整个计算过程包括两个载荷步,第一个载荷步计算螺钉装配过程;第二个载荷步计算动态冲击,采用加速度载荷等效法[6][7]。

图6 整体装配及约束模型

为详细考察陶瓷电容的应变,按照经验预选了部分电容作为考察对象,并对PCBA组件进行详细建模,图7所示PCBA1的模型。

图7 PCBA1仿真模型

3.3 仿真测试结果分析与讨论

(1)组件结构特性的影响

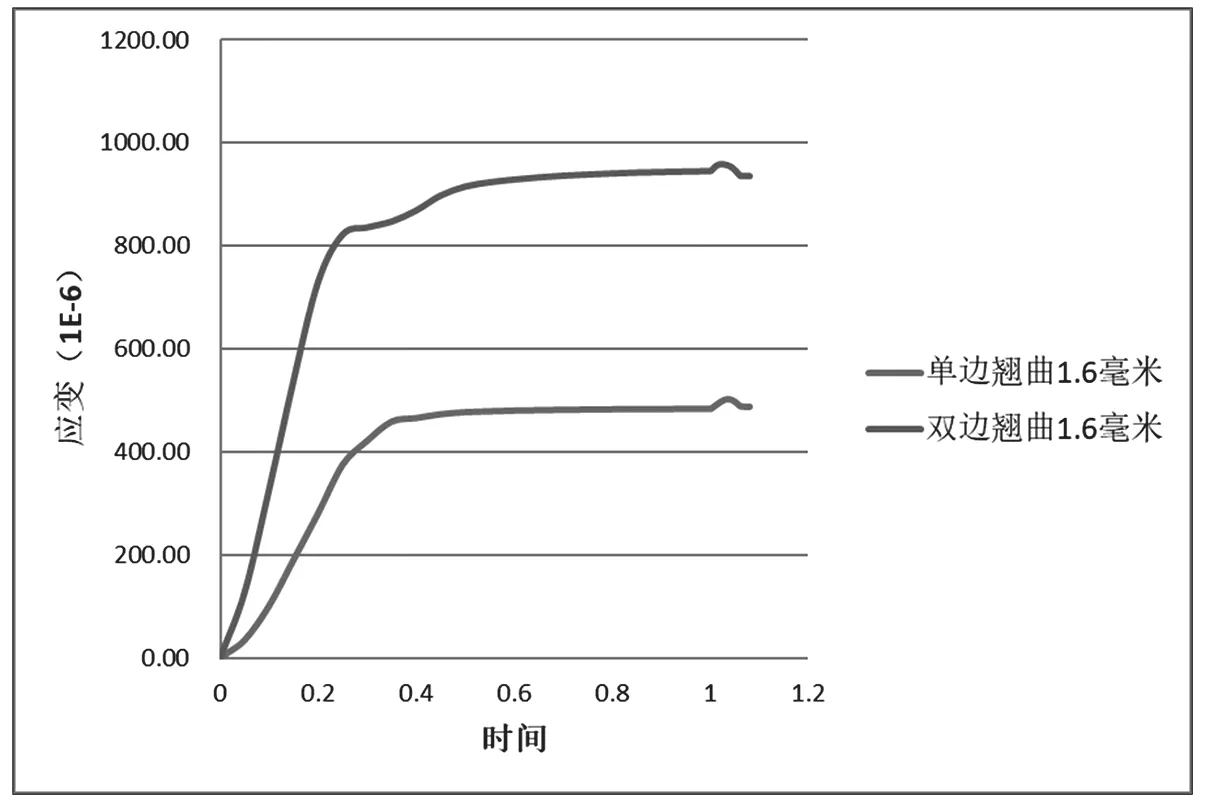

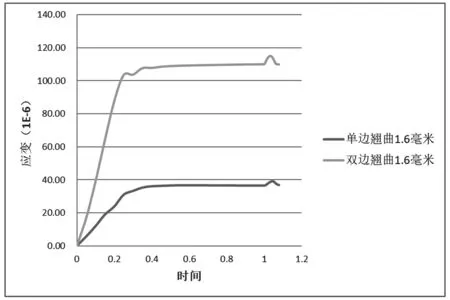

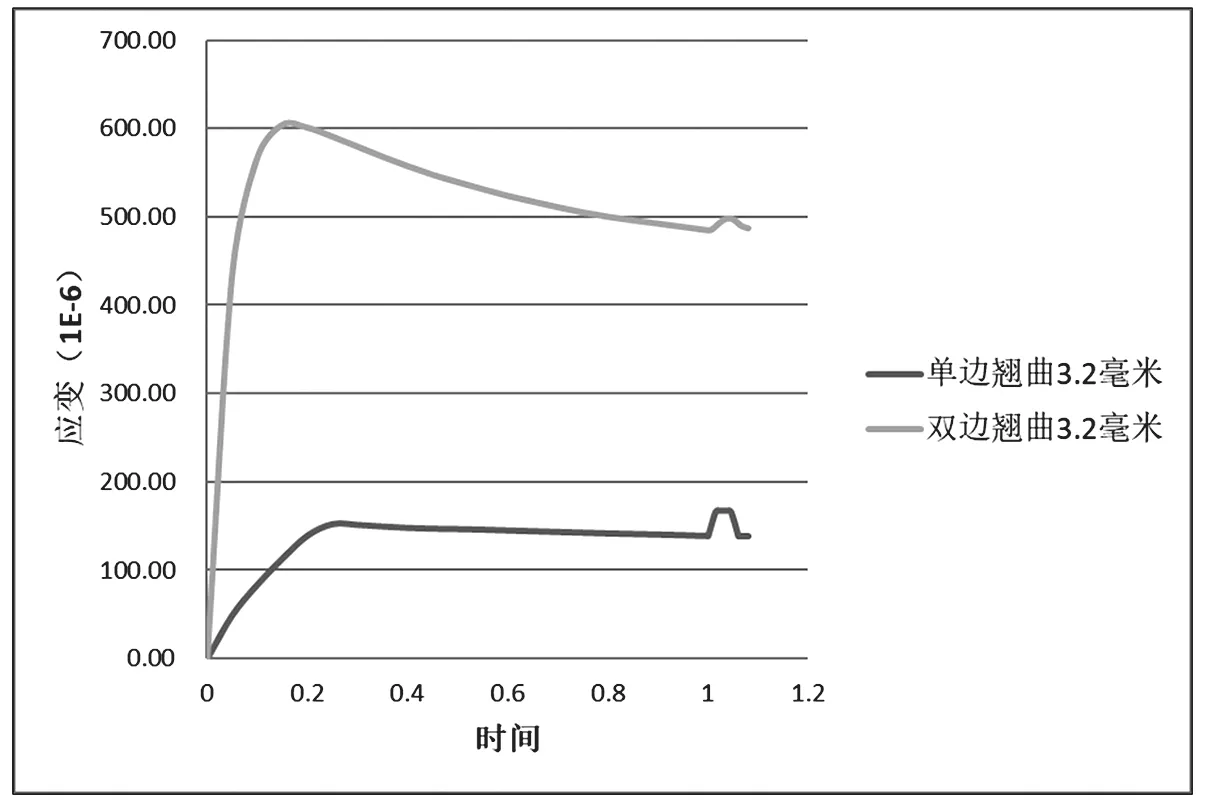

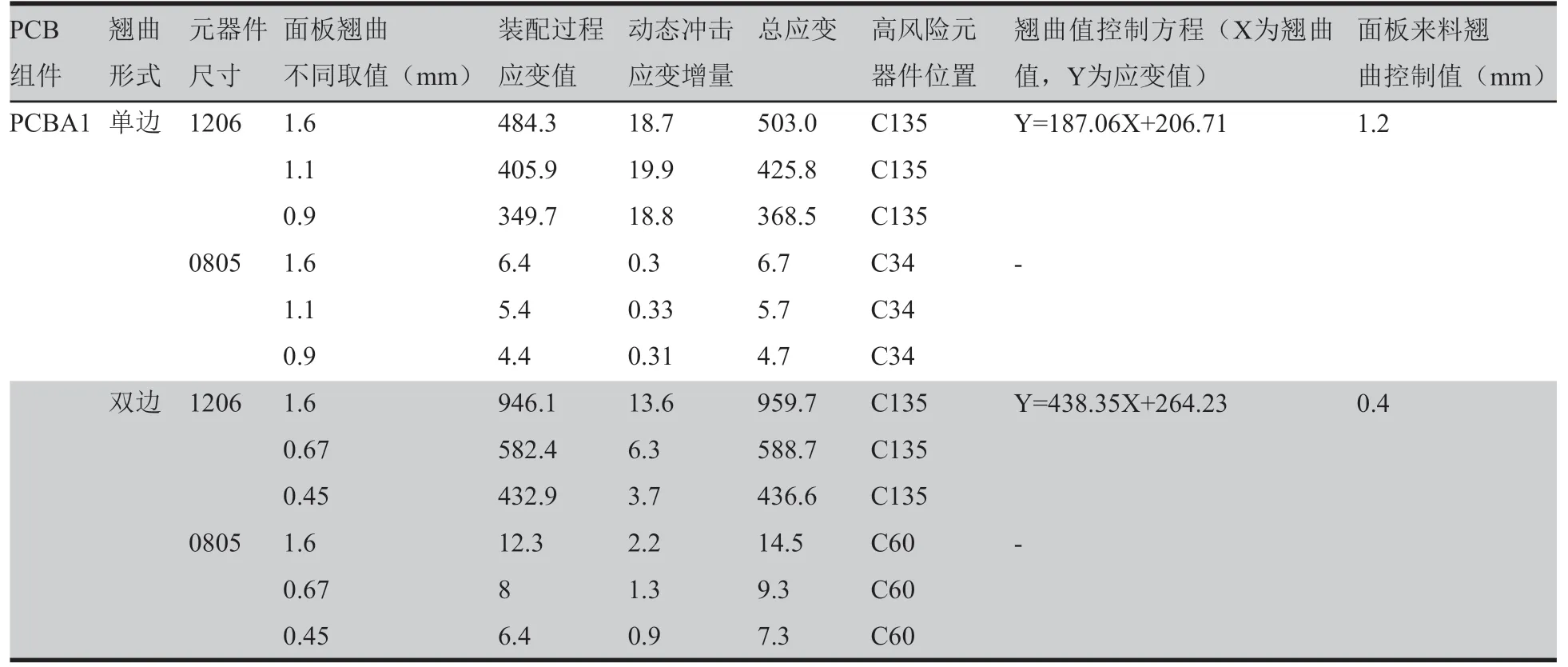

图8~图10给出了不同PCB组件关键电容在整个分析过程的应变-时间曲线,1s前为面板组装过程,后面的0.08 s为动态冲击过程。由图9~图11可以得出,双边翘曲对陶瓷电容(型号1206)的应变影响要远大于单边翘曲,因此控制来料质量时要特别注意双边翘曲的不良。

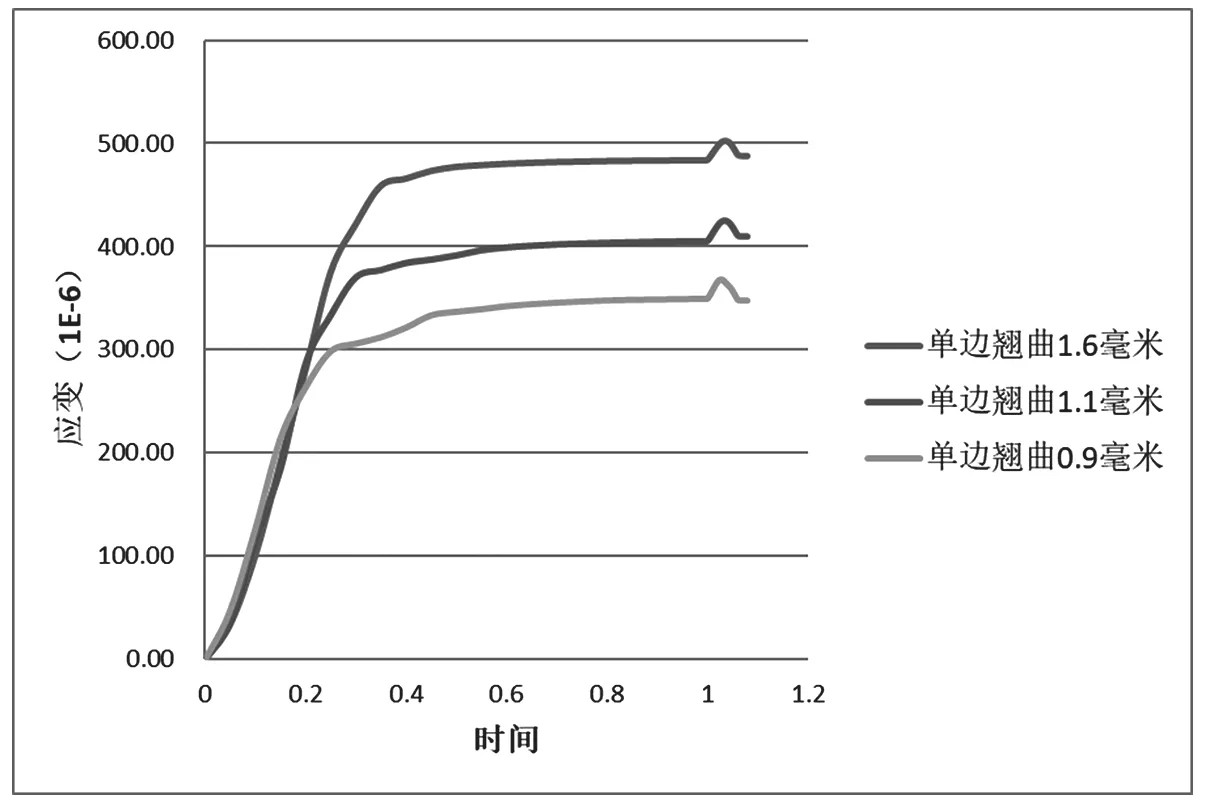

另外,发现PCBA1的应变值要大于其他两个PCB,这是因为高风险电容位于多层叠板与面板组件连接处,见图8,该处形成一个结构薄弱区,导致组装面板时PCB变形主要位于这个区域。

PCBA2上元器件尺寸小,且为单层PCB结构;PCBA3也是单层PCB,但是封装了控制芯片,并且装配了散热器,散热器质量较大,从重量上看,PCBA3比PCBA1多了358 g,所以动态冲击过程中,PCBA3承受较大的动力载荷叠加效应,由于振动引起的陶瓷电容应变增加量也远大于PCBA1,见图11。

(2)确定来料面板翘曲控制值

图12和图13为PCBA1上1206电容的不同翘曲方式和翘曲值对电容应变的影响曲线,单边翘曲和双边翘曲的规律是一致的,随着翘曲值增大而应变增大,初期应变急剧增大,到达最大值后趋于平稳。

表4给出了PCBA1上1206电容及0805电容不同面板翘曲取值对应的应变值,根据翘曲取值-应变曲线可以得到翘曲控制方程;求解控制方程,令Y等于陶瓷电容应变控制阀值则计算得到面板进料翘曲控制值。

从表中亦可发现,在PCBA1中0805电容应变水平很低,因为PCBA1的0805电容位于连接器中间,连接器对它有保护作用,面板装配过程对0805电容影响很小,见图8。

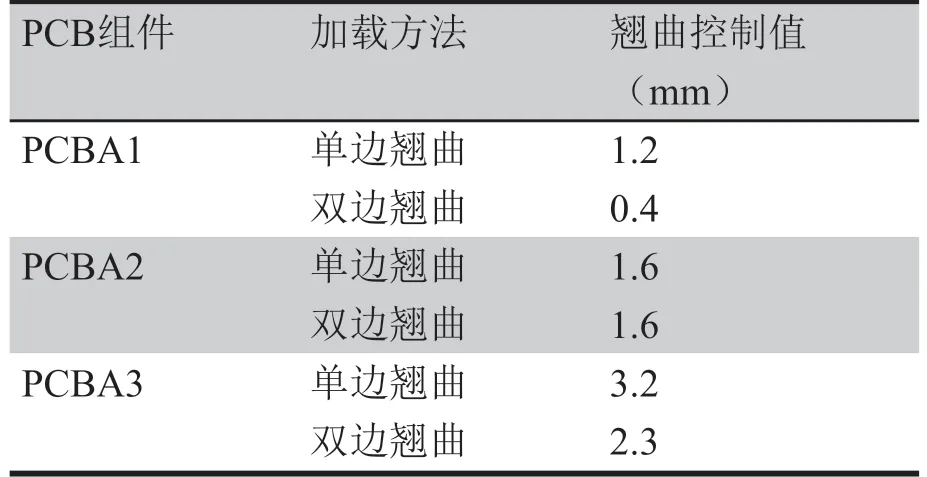

依照同样的方法,可以得到PCBA2及PCBA3的面板进料翘曲控制值,统计见表5。

图8 PCBA1-1206电容应变-时间曲线

图9 PCBA2-1206电容应变-时间曲线

图10 PCBA3-1206电容应变-时间曲线

图11 1206电容动态冲击应变-时间曲线

图12 PCBA1-1206电容单边翘曲不同翘曲值影响

图13 PCBA1-1206电容双边翘曲不同翘曲值影响

4 结论

本文针对机箱整体可靠性进行分析,并通过历史失效数据和计算结果,确定了陶瓷电容可靠性为机箱最薄弱部件。采用仿真分析对锁紧螺钉及动态冲击过程进行仿真分析,获取大量工程数据,归纳得出结论如下:

(1)面板来料翘曲是导致陶瓷电容失效的关键因子。面板翘曲会引起装配过程中PCB的弯曲变形,进而导致电容承受弯曲载荷,从而失效;

(2)面板双边翘曲对陶瓷电容失效的影响远远大于单边翘曲;在来料检测中要特别关注双边翘曲现象;

(3)不同结构特性会直接影响陶瓷电容的可靠性;具体问题应该具体分析,对面板可应考虑依照翘曲值水平来分等级管理,对于PCBA1应该选用翘曲值最低的面板。

表4 PCBA1面板翘曲影响统计

表5 各PCB组件面板进料翘曲控制值