可穿戴电子设备用超薄高密度互连印制板制作技术研究

2021-04-25张细海寻瑞平冯兹华黄望望

张细海 寻瑞平 冯兹华 黄望望

(江门崇达电路技术有限公司,广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

近年来,以手环、智能手表为主要代表的一类可穿戴电子设备横空出世,在外形、功能、时尚感等方面让人眼前一新,迅速成为全球风靡的消费电子产品,并显示了巨大的增长潜力。为争夺这块新兴市场,三星、苹果、谷歌等国际巨头首当其冲,使出各自看家本领,在很短时间内打造出各自的可穿戴电子产品抢占市场,随后国内的华为、小米、360等科技公司也纷纷加入战局,短短几年间,可穿戴电子产品在消费电子市场掀起了一场大风暴[1]。

可穿戴电子设备的风靡,带给了印制板(PB)产品新的性能和品质要求,也给PB开创了新的市场机会。可穿戴电子设备具有轻薄短小、多功能整合、智能化支持等特性,这些特性使得可穿戴电子设备必须缩小体积,各种芯片和组件都要很密集地配置在主板上,以腾出空间留给电池和一些连接机器来使用,因而要求PB采用轻薄、短小、高密度和高集成度等结构设计。本文选取一款整体4层,集超薄、精细线路等设计为一体的典型超薄高密度互连印制板产品,就其制作工艺流程以及技术难点做了详细阐述。

1 实验部分

1.1 产品特点

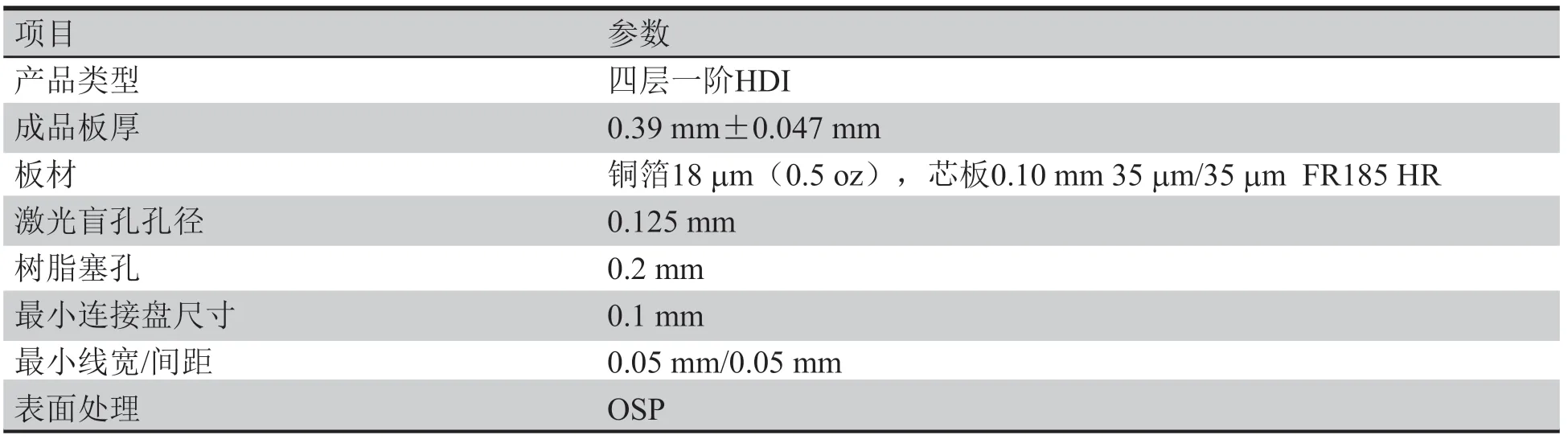

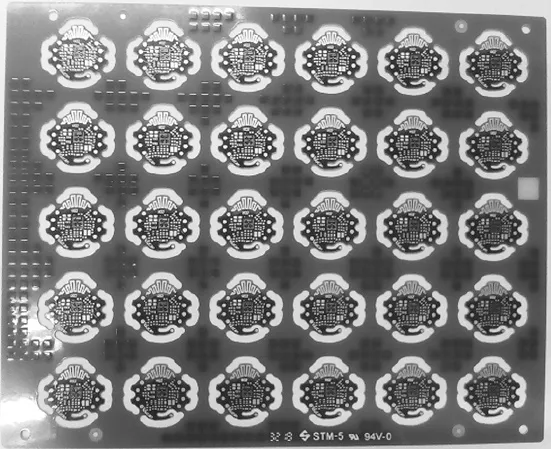

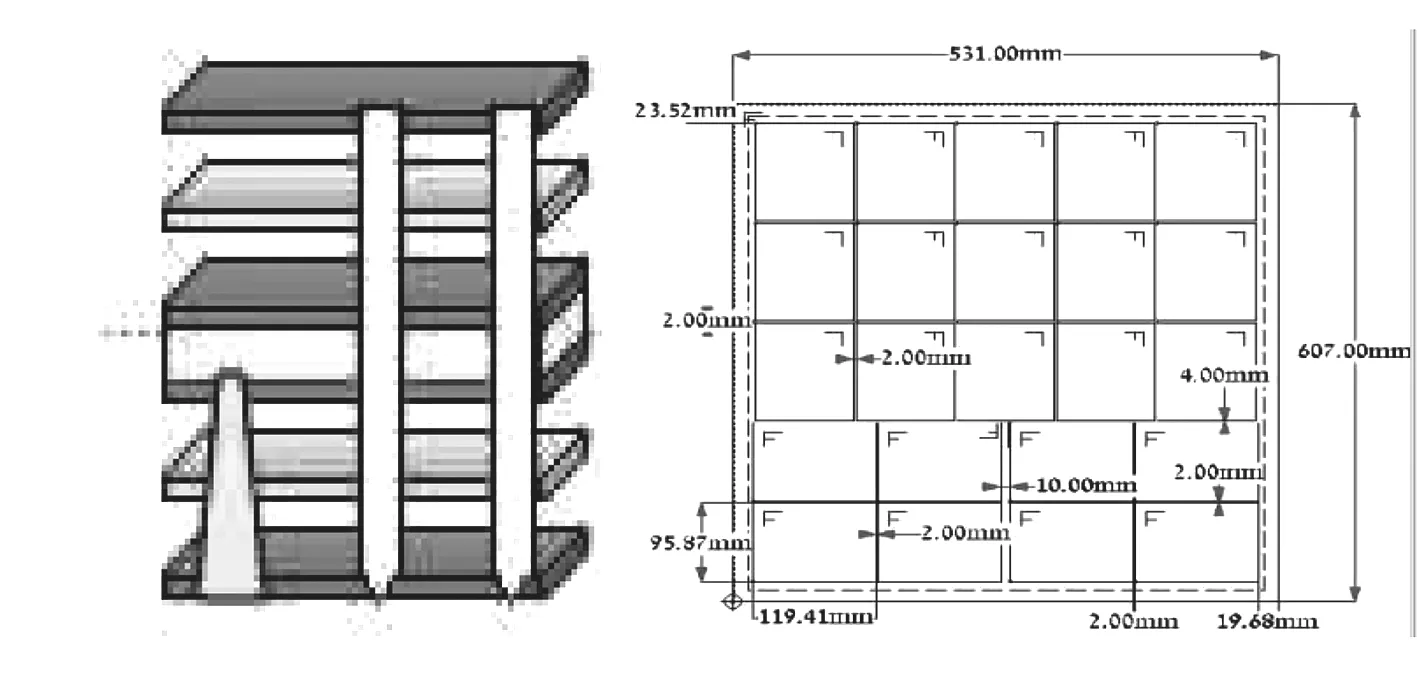

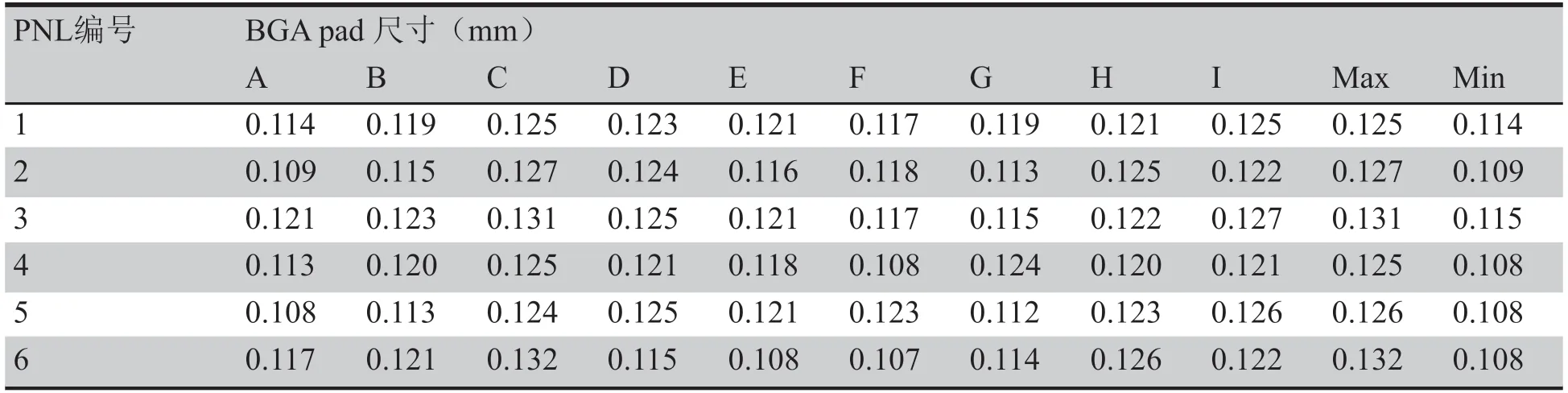

本文探讨一款用于可穿戴电子设备的超薄高密度互连印制板产品的相关制作难点及解决技术,产品关键指标参数如表1,成品外观如图1,外层线路及BGA(球栅阵列)焊盘设计如图2,压合结构及开料排版如图3。

表1 产品关键指标参数

图1 产品成品外观

图2 产品外层线路设计图

1.2 制作工艺流程

产品层次为四层一阶HDI板,板厚0.39 mm±0.047 mm,内层芯板采用0.10 mm 35 μm/35 μm覆铜板,激光盲孔孔径0.125 mm,最小线宽线距0.05 mm/0.05 mm、最小BGA连接盘(焊盘)尺寸0.1 mm。使用常规技术难度较大。

(1)外层BGA焊盘尺寸仅0.1 mm,此尺寸与基材接触面积太小,与基材结合力有限,蚀刻后极易与基材脱离,造成焊盘脱落报废;

(2)线宽/线距0.05 mm/0.05 mm、焊盘尺寸0.1 mm,线路图形极其精细,采用常规电镀、蚀刻方法会使面铜过厚,出现侧蚀严重,线路和焊盘无法制作。

经研究,本文通过使用厚度为18 μm铜箔代替常规激光盲孔板厚度为12 μm铜箔与芯板压合,利用厚度为18 μm铜箔的铜牙比厚度为12 μm铜箔长的特点,增加焊盘与基材面的结合力;通过微蚀减铜,降低铜箔的厚度,达到激光钻孔条件;树脂塞孔、陶瓷磨板后,先微蚀减铜,然后第二次陶瓷磨板,控制表铜铜厚,避免图形电镀前底铜太厚,使用常规电镀、蚀刻方法出现面铜过厚、侧蚀严重,无法制作精细线路和焊盘的问题。具体工艺流程如下:

开料→内层图形→内层蚀刻→内层自动光学检测(AOI)→棕化→压合→微蚀减铜→打靶位孔→LDD棕化→激光钻孔→钻树脂塞孔→退棕化→沉铜→整板填孔电镀→树脂塞孔→陶瓷磨板1→微蚀减铜2→陶瓷磨板2→外层图形→图形电镀→外层蚀刻→外层AOI→丝印阻焊/字符→成型前测试→二次钻孔→成型→FQC1→OSP→FOC2→FQA→包装

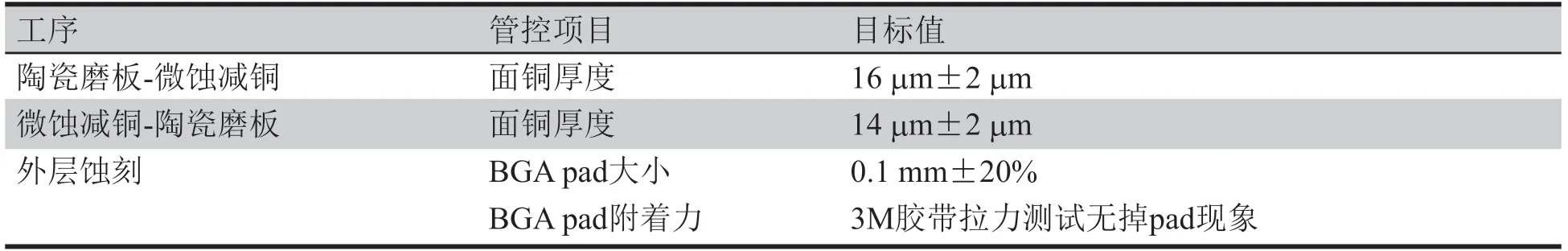

1.3 重点管控项目

制作过程的重点管控项目及目标值,如表2所示。

2 结果与讨论

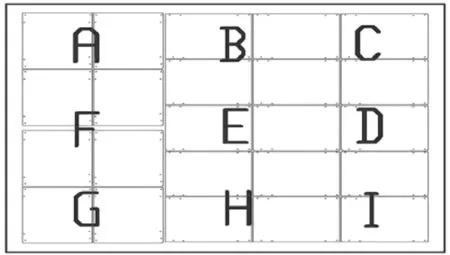

2.1 陶瓷磨板-微蚀减铜后表面铜厚

激光钻孔和钻树脂塞孔后,先利用沉铜使激光盲孔和树脂塞孔孔壁金属化,再通过整板填孔电镀,将盲孔镀平,树脂塞孔孔壁铜厚达到≥18 μm,平均铜厚20 μm。根据整板填孔技术特点,预计此过程板面铜厚可达到35 μm±5 μm,表铜铜厚太大,在此基础进行图形电镀、外层蚀刻无法将精细线路和焊盘蚀刻出来,故在图形电镀之前要减小表铜铜厚。图4是陶瓷磨板-微蚀减铜后,取6 PNL板gtl面采用九点测量法测量表铜的示意图,表3是具体测量结果。结果显示,经陶瓷磨板和微蚀减铜,6块板表面铜厚最大值18.27μm,最小值13.95 μm,上限超出0.27μm,下限超0.05μm,考虑后续还有第二次磨板,可基本满足管控目标16 μm±2 μm的要求。

表2 产品关键指标参数

图4 表铜九点测量法示意图

表3 陶瓷磨板-微蚀减铜后表面铜厚测量结果

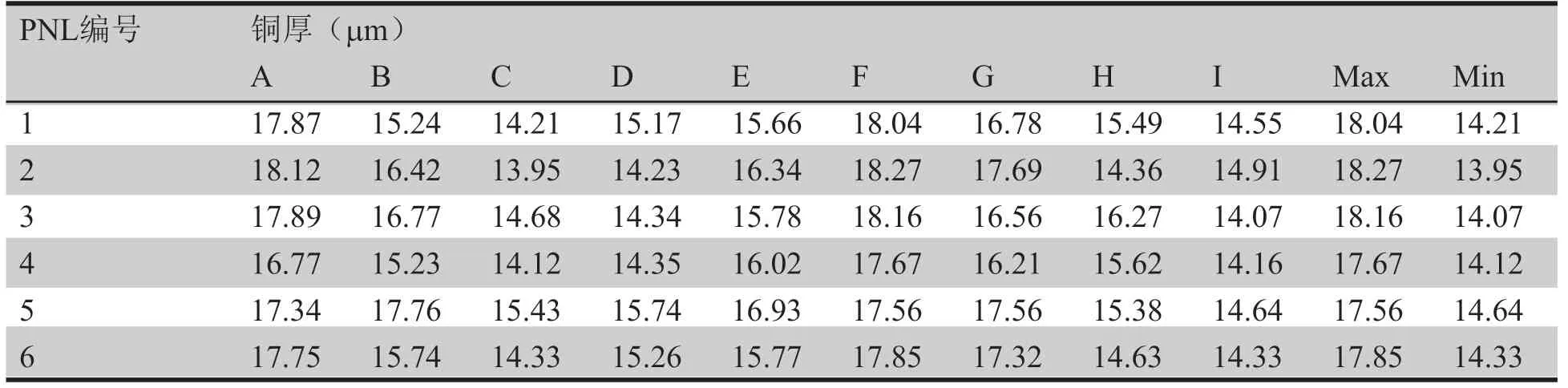

2.2 微蚀减铜-陶瓷磨板后表面铜厚

微蚀减铜后,再次过陶瓷磨板,磨掉孔内多余的树脂并处理表铜,提高表面铜厚均匀性,此过程要控制表面铜厚14 μm±2 μm,控制铜厚的同时,要避免漏基材。表4是第二次陶瓷磨板后的表铜测试结果,结果显示各PNL板面铜厚都在控制范围“14 μm±2 μm”范围内,符合管控要求。

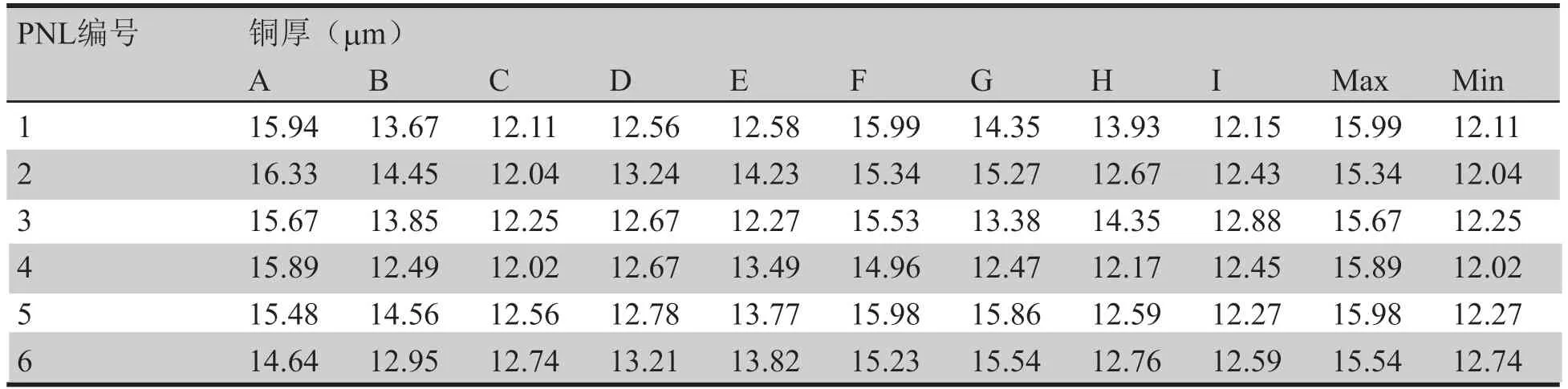

2.3 外层蚀刻后BGA pad 尺寸

第二次陶瓷磨板后,走正片流程依次经外层图形、图形电镀、外层蚀刻制作出线路图形,图5所示为外层gbl面BGA pad尺寸的测量方法,蚀刻后6 PNL板内取图示位置的9个pcs对应同一点测量,测量结果见表5。结果显示,6块BGA pad蚀刻后尺寸最大值0.132 mm,最小值0.108 mm,大小中值偏上,考虑后续防焊前处理、表面处理损耗,可认为BGA pad尺寸合乎管控目标要求。

表4 微蚀减铜-陶瓷磨板后表面铜厚测量结果

图5 BGA pad尺寸九点测量法示意图

表5 BGA pad尺寸测量结果

2.4 BGA pad抗剥离测试

蚀刻、阻焊和抗氧化OSP后分别用3M胶带对0.1 mm BGA pad进行抗剥离测试,检查是否有掉pad现象。结果显示,经3M胶带测试,在蚀刻后、防焊后、抗氧化表面处理后均无BGA pad掉pad现象,满足品质要求。

2.5 跟进良率和报废情况

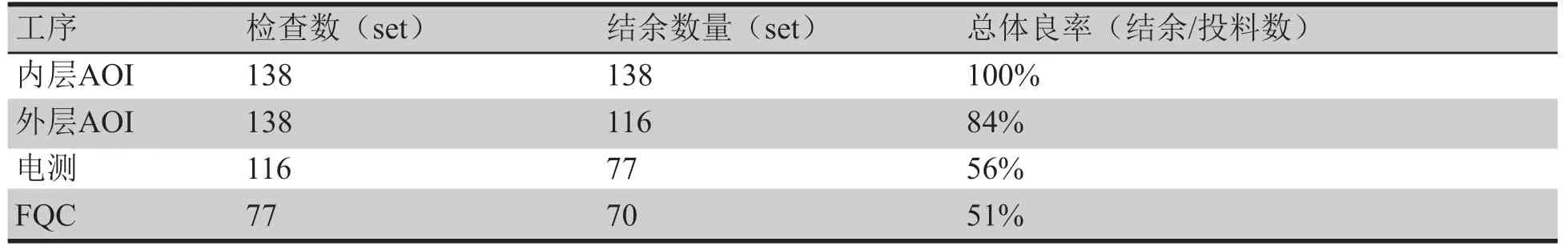

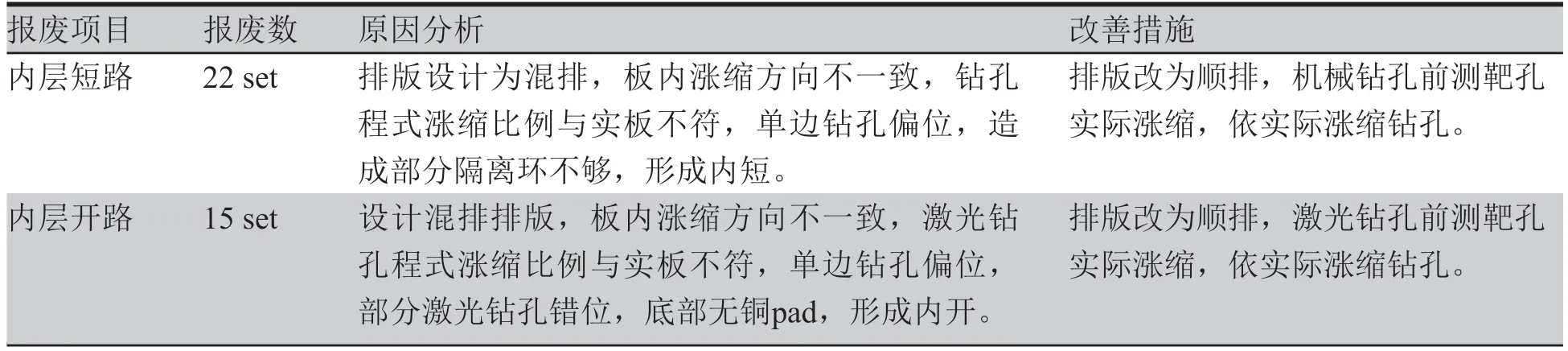

样品制作过程内层AOI、外层AOI、电测试、FQC工序后分别检测良率(如表6所示),结果显示良率分别为100%、84%、56%和51%,FQC良率仅51%,需分析报废原因,进行改善。经进一步统计分析(如图6所示),内短和内开报废严重,是导致产品良率低的主要原因,需重点分析改善。经研究分析,内短、内开主因是设计混排排版,板内涨缩方向不一致,钻孔程式涨缩比例与实板不符,单边钻孔偏位。通过改进排版,提高钻孔孔位准确度,可减少内短、内开、对位偏造成报废,预估改善后良品率可≥80%。具体原因分析和改善措施如表7所示。

2.6 样品转量产注意事项

根据以上样品制作跟进分析,可确定如表8转量产注意事项。

3 总结与建议

(1)从本款超薄高密度互连印制板打样试板结果来看,制定的工艺计划基本合理,产品各项指标达到要求;

表6 各工序良率统计表

图6 各项报废统计图

表7 重大报废原因分析与改善措施

表8 样品转量产注意事项

(2)从跟进批量生产来看,入库合格率并不高,尚有完善空间,须根据不良分析统计结果,确定重点品质改善项目,据此作出改善措施并严格执行;(3)在可穿戴电子设备全球风靡的背景下,PCB企业布局可穿戴电子设备用超薄高密度互连印制板产品前景可期。