微蚀体系对挠性基材侧蚀影响探讨

2021-04-25顾晓尉陆青望李梦龙

顾晓尉 金 添 陆青望 李梦龙

(景旺电子科技(龙川)有限公司,广东 河源 517300)

0 前言

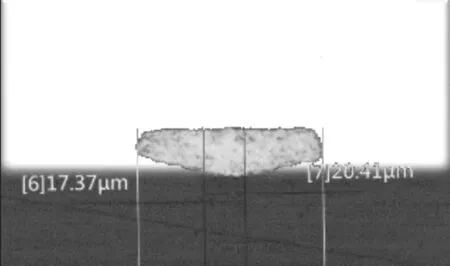

在挠性印制电路板(FPCB)生产制程中,产品在流转过程中铜面与空气接触会发生氧化,附着脏污、油脂,如果不及时清理会造成外观不良,在电镀工序还会造成镀层与基材结合力差,引发功能性问题。为解决上述问题通常会在清洗线增加微蚀流程,不仅可以清洁板面同时也可以起粗化铜面、增加镀层与基材结合力的作用。FPCB生产制程中,产品从完成图形线路后至成品会经过3次微蚀(无返工操作的前提下),分别是贴合前处理、阻焊前处理以及表面处理前处理。对于有板边插头的产品,在经过多次微蚀后导致产品板边插头发生侧蚀现象,如图1所示,与聚酰亚胺(PI)相连位置的铜被咬蚀,导致手指边缘位置起翘,严重时板边插头会与PI剥离、脱落,引发功能性报废。在实际生产过程中需严格管控微蚀量,且根据基材的特性不同选择不同的微蚀体系。

图1 板边插头侧蚀示意图

1 微蚀原理

常见的微蚀体系有过硫酸铵-硫酸[((N H4)2S2O8-H2SO4)]、过硫酸钠-硫酸(Na2S2O8-H2SO4)、过硫酸钾-硫酸(K2S2O8-H2SO4)、过氧化氢-硫酸(H2O2-H2SO4),虽然上述反应方法不同但原理相同,由于常温下稀硫酸和铜不发生化学反应,所以为达到清洁、粗化铜面的作用,都是利用强氧化剂将铜氧化成铜离子,铜离子和硫酸反应生成硫酸铜。本次实验用过氧化氢-硫酸体系、过硫酸钠-硫酸体系,对新日铁基材进行测试。在过氧化氢-硫酸微蚀体系中过氧化氢作为强氧化剂将铜氧化为铜离子,铜离子再与硫酸反应生成硫酸铜,其主要化学方程式为:Cu+H2O2+H2SO4→CuSO4+H2O;在过硫酸钠-硫酸微蚀体系中过硫酸钠作为强氧化剂与铜反应,其主要化学方程式为:

Na2S2O8+Cu+H2SO4→Na2SO4+CuSO4

2 实验部分

2.1 实验设计

实验通过使用三种不同型号基材 CEG(正转铜,Rz值1.3~2.5 μm)、REG(正转铜,Rz值1.2~1.5 μm)、UEG(反转铜;Rz值0.6~0.8 μm),每种基材7张板制作细板边插头产品,在过硫酸钠-硫酸微蚀体系下生产,随着微蚀量的增加对比三种基材的细板边插头有无侧蚀现象发生。在过氧化氢-硫酸微蚀体系重复上述测试,从而得出实验结论。

为排除多余影响因素,本次实验过程中应保证两种微蚀体系的微蚀量相同。

2.2 实验材料及仪器

主要实验材料: CEG基材、REG基材、UEG基材,过氧化氢-硫酸体系市售微蚀液(主要含有:过氧化氢、硫酸、铜离子、氯离子、安定剂),过硫酸钠-硫酸体系市售微蚀液(主要含有:过硫酸钠、硫酸、铜离子)

主要试验仪器:电子天平、水平前处理生产设备、烤箱、研磨机、金相显微镜。

2.3 实验内容

为保证上述两种微蚀体系在试验时微蚀量相同,微蚀量管控范围为0.6 μm±0.1 μm。微蚀量测量方法如下:将覆铜板裁切为10 cm×15 cm尺寸大小的微蚀片,放置温度为120 ℃的烤箱烘烤10分钟后取出放置干燥环境冷却至室温,使用电子天平称重并记录M1,将称好的微蚀片放置水平前处理微蚀线生产,生产后放置温度为120 ℃的烤箱烘烤10 min后取出放置干燥环境冷却至室温,使用电子天平称重并记录M2,称重时精确至小数点后四位。微蚀量计算公式如下:

微蚀量(μm)=(M1-M2)×10000/(ρ×S×2)

ρ——铜的密度(g/cm³)

S——微蚀片单面面积(cm²)

实验流程为开料→钻孔→黑孔→镀铜→图形转移→ 贴合→微蚀实验→沉金→制作、研磨、测量切片→数据收集→得出实验结论。

通过控制变量法设计实验方案,如表1所示。

2.4 实验结果

根据上述参数表进行24种测试,每种测试2张板,测试完成后取细板边插头区域制作切片进行研磨、抛光,利用金相显微镜观察、测量每种测试方案的板边插头侧蚀情况,将测量结果进行收集、整理。实验结果如表2~表4所示。

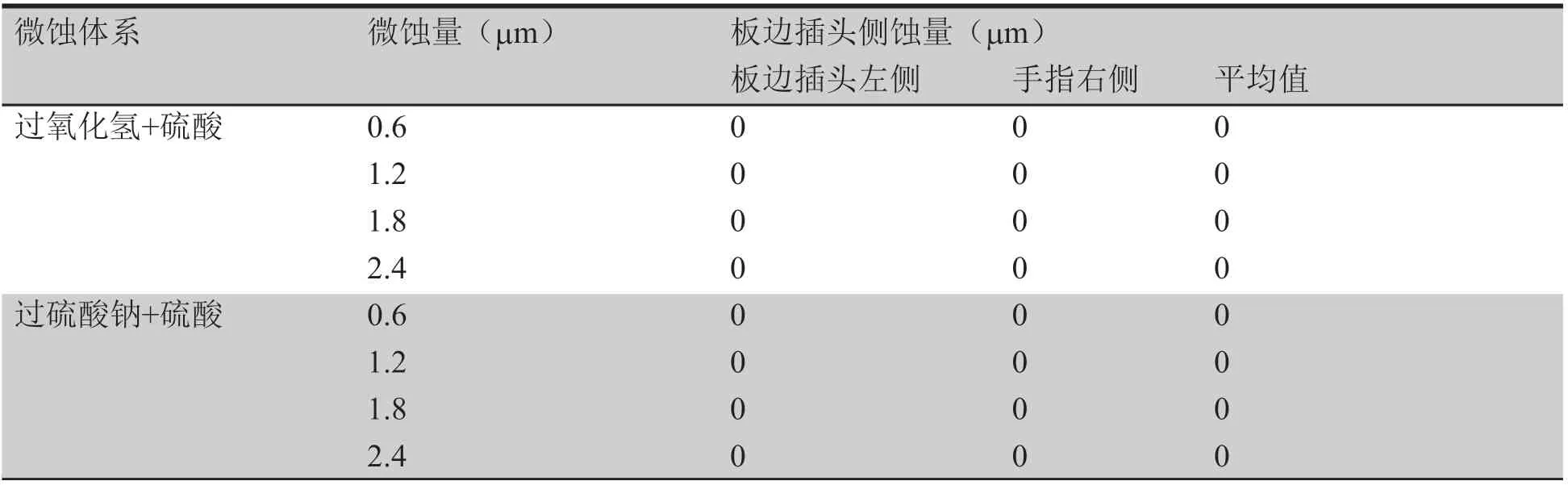

CEG基材在过氧化氢-硫酸和过硫酸钠-硫酸两种微蚀体系下,当微蚀量为0.6 μm至2.4 μm时不会发生侧蚀现象,侧蚀量平均值均为0。

表1 实验参数表

表2 CEG基材侧蚀数据表

表3 REG基材侧蚀数据表

表4 UEG基材侧蚀数据表

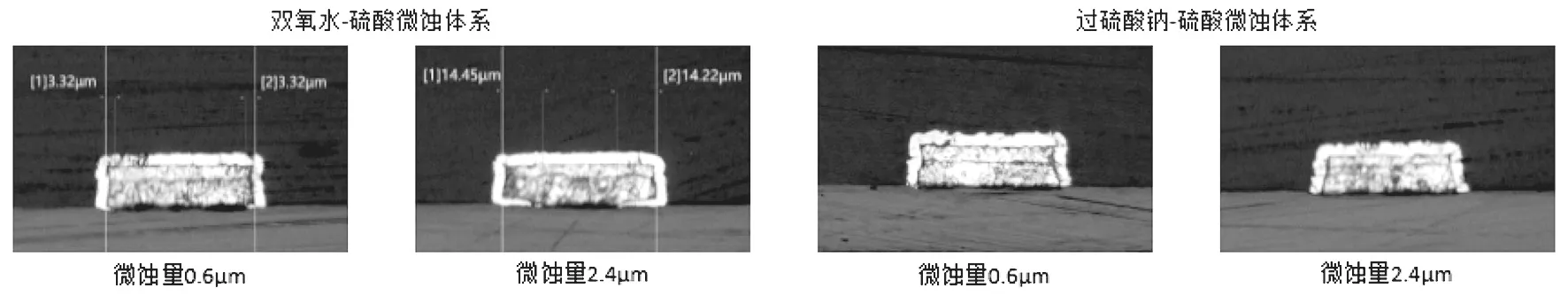

REG基材在过氧化氢-硫酸微蚀体系下,当微蚀量0.6 μm时,板边插头不会发生侧蚀现象,侧蚀量平均值为0 μm,当微蚀量大于等于1.2 μm时开始发生侧蚀,侧蚀量平均值为2.02 μm,且随着微蚀量的增加侧蚀量也随之增大,实物切片图如图2所示。在过硫酸钠-硫酸微蚀体系下当微蚀量为0.6 μm至2.4 μm时不会发生侧蚀现象,侧蚀量平均值均为0。

图2 REG基材手指实物切片图

UEG基材在过氧化氢-硫酸微蚀体系下,当微蚀量为0.6 μm时,发现侧蚀现象,侧蚀量平均值为3.32 μm,且随着微蚀量的增加侧蚀量也随之增大,当微蚀量达到2.4 μm时,侧蚀量平均值为14.34 μm;在过硫酸钠-硫酸微蚀体系下当微蚀量为0.6 μm~2.4 μm时不会发生侧蚀现象,侧蚀量平均值均为0,实物切片图如图3所示。

图3 UEG基材手指实物切片图

2.5 实验小结

通过实验结果可以看出,过氧化氢-硫酸微蚀体系侧蚀性能较强,CEG基材的抗侧蚀能力最强,可以满足过硫酸钠-硫酸和过氧化氢-硫酸两种微蚀体系的应用需求; REG基材对微蚀体系具有选择性;过硫酸钠-硫酸微蚀体系对基材铜箔侧蚀小,而过氧化氢-硫酸微蚀体系则受微蚀量影响,当微蚀量大于等于1.2 μm,则会随着微蚀量的增加而加大对REG基材的侧蚀; UEG基材的抗侧蚀能力最差,只能满足过硫酸钠-硫酸微蚀体系的应用需求。

3 结论

为保证细板边插头产品的图形精度和产品可靠性,减少微蚀体系对基材侧蚀;日系挠性基材图形制作后的微蚀流程建议优先选用侧蚀较少的过硫酸钠-硫酸微蚀体系;同时从实验对象的不同点可以看出;铜箔Rz值1.3 μm~2.5 μm正转生产的基材抗侧蚀能力最好,铜箔Rz值1.2 μm~1.5 μm正转生产的基材抗侧蚀能力次之,而铜箔Rz值0.6 μm~0.8 μm反转生产的基材抗蚀能力最差(抗侧蚀能力对比:CEG>REG>UEG)。初步推断挠性基材的抗侧蚀能力除受微蚀体系的影响,还受基材的生产方式(正反转)和铜箔的粗糙度影响。本文虽未对基材生产方式和铜箔粗糙度对抗侧蚀能力影响作出进一步研究,但可推测微蚀体系会对其它挠性基材有侧蚀影响。