一种内嵌式焊盘刚挠结合板工艺研究

2021-04-25王康兵曾祥福

王康兵 周 刚 曾祥福

(广东科翔电子科技股份有限公司,广东 惠州 516081)

0 前言

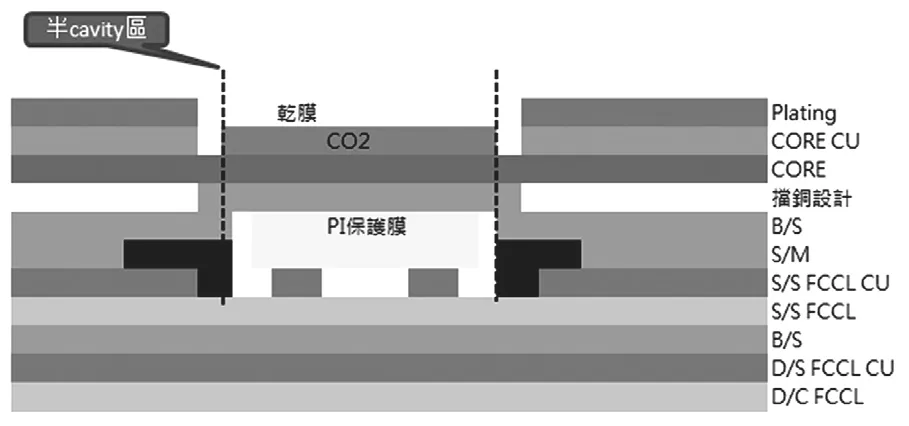

内嵌式焊盘刚挠结合PCB板是将部分焊盘内嵌在2/N-1层,形成一种类似于半埋元器件式设计。外层的阻焊、表面处理等工艺将提前至2/N-1层制作,压合是重中之重,不管是基板的单面挡铜设计,还是作为保护内层焊盘的纯PI,都需要经过特殊处理和严格的尺寸管控。本文将详细地对2/N-1层焊盘制作、压合辅物料的尺寸管控、刚性板区挡铜设计等一系列特殊工艺进行讲解。

1 产品信息

该款内嵌式焊盘刚挠结合板为六层板(图1),单块(PCS)尺寸32.47 mm×16.75 mm(图2),9E所表示的区域均为内嵌式焊盘的位置。成品单元(set)尺寸141.25 mm×113.41 mm(图3,拼21pcs),在制板(PNL)尺寸500 mm×460 mm(拼252 pcs)。成品刚性板板厚0.42 mm±0.10 mm,挠性板板厚0.10 mm±0.03 mm。

内嵌式焊盘即为需要做喷锡贴片的pad(焊盘),由常规的外层制作更改为2/N-1制作。

3 产品工艺流程

L2/L5层流程:FCCL(挠性覆铜板)→打靶→裁边→棕化(底铜厚最低6 μm,激光可直接破铜)→激光钻孔→沉铜→填孔电镀→线路→AOI→阻焊印刷—后固化→贴抗镀干膜/曝光/显影(选镀区域)→化学镀金→退膜→打对位孔(用于纯胶对位)→棕化→-贴纯胶(先将纯胶备在耐高温聚酯薄膜上,再将通过人工依套孔的方式将纯胶正面贴在板子上)→快压→撕耐高温聚酯膜→入库

纯胶流程:裁切(依PNL尺寸裁切成片对片状)→冲孔(将备在耐高温聚酯薄膜上的纯胶打对位孔)→CNC切型(将耐高温聚酯薄膜对应刚性板L2/L5层焊盘及挠性板开盖区,进行捞空)→备耐高温聚酯薄膜(将残缺的耐高温聚酯薄膜撕掉,同时备好完整的耐高温聚酯薄膜)→入库

纯PI(聚酰亚胺)保护膜流程:裁切(依PNL尺寸裁切成片状)→冲孔(将备在耐高温聚酯薄膜上的纯PI膜打对位孔)→激光切型(采用ESI机台,将耐高温聚酯薄膜对应刚性板次L2/L5层焊盘除外区域的纯PI保护膜做全烧,耐高温聚酯薄膜进行半烧,确保耐高温聚酯薄膜不烧断)→备耐高温聚酯薄膜(将半烧的耐高温聚酯薄膜撕掉,同时备好完整的耐高温聚酯薄膜)→入库

基板流程:开料→钻孔(关掉套孔程式,只钻定位孔)→曝光/显影(将挡铜位置显影出来)→选镀(保证镀最低 20 μm的铜厚)→线路(只做挡铜层,另一层采用干膜曝光保护)→打对位孔→棕化(注意此处基板一面为全铜面,另一面只有挡铜区域含铜其他位置为底板)→入库

外层流程:压合(将基板+纯胶+纯PI保护膜+FCCL(软性铜箔基板)+纯PI保护膜+纯胶+基板进行压合)→打靶→裁边→钻孔→棕化→激光钻孔→压膜/曝光/显影(除半空腔(cavity)区域需要有干膜覆盖,其他位置全部显影掉)→沉铜→填孔电镀→线路→AOI→阻焊印刷→-后固化→激光控深开盖(半空腔(cavity)区四周做全烧,挡铜层不被激光烧穿)→等离子除胶→喷砂前处理→压膜/曝光/显影(显影出刚性板次内层焊盘区域)→酸性蚀刻(蚀刻掉挡铜区域的铜箔)→AOI(检测挡铜区域的铜箔是否完全蚀刻掉)→CNC切开盖槽(此处切的是挠性板区靠近工艺边的两条边)→开盖(挠性板区开盖,半空腔有PI保护膜覆盖)→喷砂前处理→镍钯金→压膜/曝光(空曝,所有区域都有干膜覆盖,防止CNC刮花金面及阻焊表面)→CNC成型(切内槽)→退膜→切型→成品水洗→FQC→整平烘烤→包装

图1 内嵌式焊盘刚挠结合PCB层压叠构图

图3 内嵌式焊盘刚挠结合板出货set设计图

4 关键技术研究

4.1 内嵌式焊盘开盖特殊工程设计

图4 内嵌式焊盘刚挠结合PCB开盖设计图

电镀(Plating)、纯胶(B/S)、油墨(S/M)、单面含铜挠性板(S/S FCCL)、双面面含铜挠性板(D/S FCCL)、铜(Cu)、空腔区(cavity)、半空腔区域干膜是保护半空腔区域不镀上铜、红色框选的为L2层焊盘、蓝色框选的为保护L2层焊盘的补强

(1)L1层半空腔区纯胶(B/S)捞空,纯胶(B/S)捞空区域的外形线,距工作稿半空腔区外形线(黑色虚线水平位置)0.15 mm制作(纯胶捞空区域比半空腔区外形线大)。此区域L1面有此设计开盖,L6面正常制作。

(2)L6层半空腔区纯胶(B/S)捞空,纯胶(B/S)捞空区域的外形线,距工作稿半空腔区外形线0.15 mm制作(纯胶捞空区域比半空腔区外形线大)。此区域L6面有此设计开盖,L1面正常制作。

(3)开盖区基板挡铜设计。

①基板挡铜设计:挡铜延伸进刚性板0.15 mm,基板单面线路,另一面只设挡铜区域,激光做全烧;②L1面和L6面半空腔区设计挡铜,挡铜延伸进刚性板0.15 mm制作;

(4)开盖区激光路径设计。L1面和L6面半空腔区设计激光路径,斑点交叠3/4,光斑大小0.15 mm;

(5)纯PI保护膜做法。半空腔区纯PI保护膜比油墨开窗单边大0.1 mm,半空腔区边比PI保护膜单边大0.15 mm。

4.2 板厚控制

由于内嵌式焊盘刚挠结合板PCB产品装配条件限制,对刚挠成品板的刚性板厚0.42 mm±0.10 mm,挠性板板厚0.10 mm±0.03 mm,通过对压合PP流胶管控、纯胶厚度、电镀铜/镍/金厚度和阻焊厚度的控制,使最终成品板厚达到要求范围以内,控制重点如下。

(1)选择一张D/S FCCL为0.044 mm(双面含铜) 厚铜12/12 μm,作为L3/L4内层挠性板;两张S/S FCCL为0.032 mm(单面含铜)厚铜12 μm,作为L2/L5次内层刚性板;两张基板为0.07 mm(双面含铜)厚铜12/12 μm,作为L1/L6外层刚性板;层与层之间采用纯胶粘连填充;纯胶需要填充的区域均为单面线路,同时将保证铜皮与PI/基板有≥5 μm的胶厚安全距离。

(2)电镀铜/镍/金厚度控制在要求范围以内,不低于下限,也不高于上限,确保每层铜厚都在公差范围内;

(3)阻焊厚度控制在10 μm~30 μm以内。

4.3 激光控深

在激光控深工艺中,激光的对位精准度高达25 μm以内。而目前大多数用于工厂的激光设备主要分为两种:(1)紫外线的ND:YAG-UV(钇铝石榴石紫外线)激光机(简称UV 激光机台);(2)红外线的CO2激光机(简称CO2激光机台)。这两种设备各有优势,但出于成本、定位精度、操作便捷性考量,此类需要设计挡铜的PCB产品都是采用CO2激光。CO2激光机台所配有的“电流计反射镜”与“小管区移换”的定位系统可以将对位精度控制在20 μm以下。同时针对CO2红外线对铜箔不到10%的吸收率,可直接使用挡铜控深技术,保证基板单面挡铜经过选镀的区域可以不被激光烧穿。

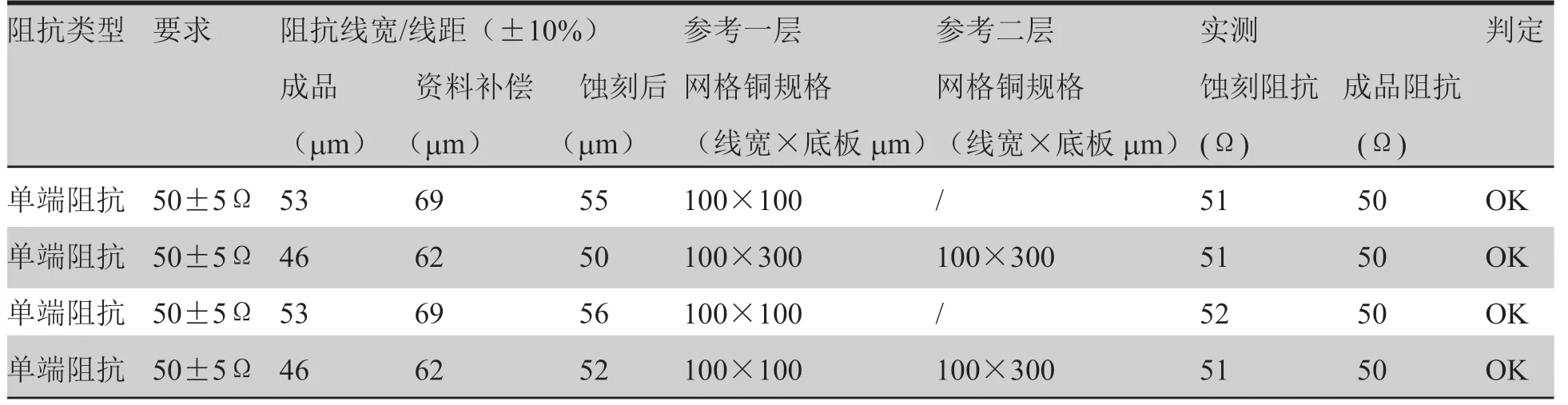

4.4 阻抗控制

L3挠性板区阻抗50Ω±5Ω,成品中值线宽LW=53 μm(原稿线宽LW=50.04 μm),L3对应L4网格铜;

L3刚性板区阻抗50Ω±5Ω,成品中值线宽LW=46 μm(原稿线宽LW=50.08 μm),L3对应L4网格铜&L2网格铜;

L4挠性板区阻抗50Ω±5Ω,成品中值线宽LW=53 μm(原稿LW线宽=50.04 μm),L4对应L3网格铜;

L4刚性板区阻抗50Ω±5Ω,成品中值线宽LW=46 μm(原稿线宽LW=50.08 μm),L4对应L3网格铜和L5网格铜;

小结:内嵌式焊盘刚挠结合 PCB单端阻抗的线宽统一补偿16 μm(见表1所示),生产按照±10%标准控制,使阻抗数值控制在要求范围以内。

表1 内嵌式焊盘刚挠结合PCB阻抗测量数据表

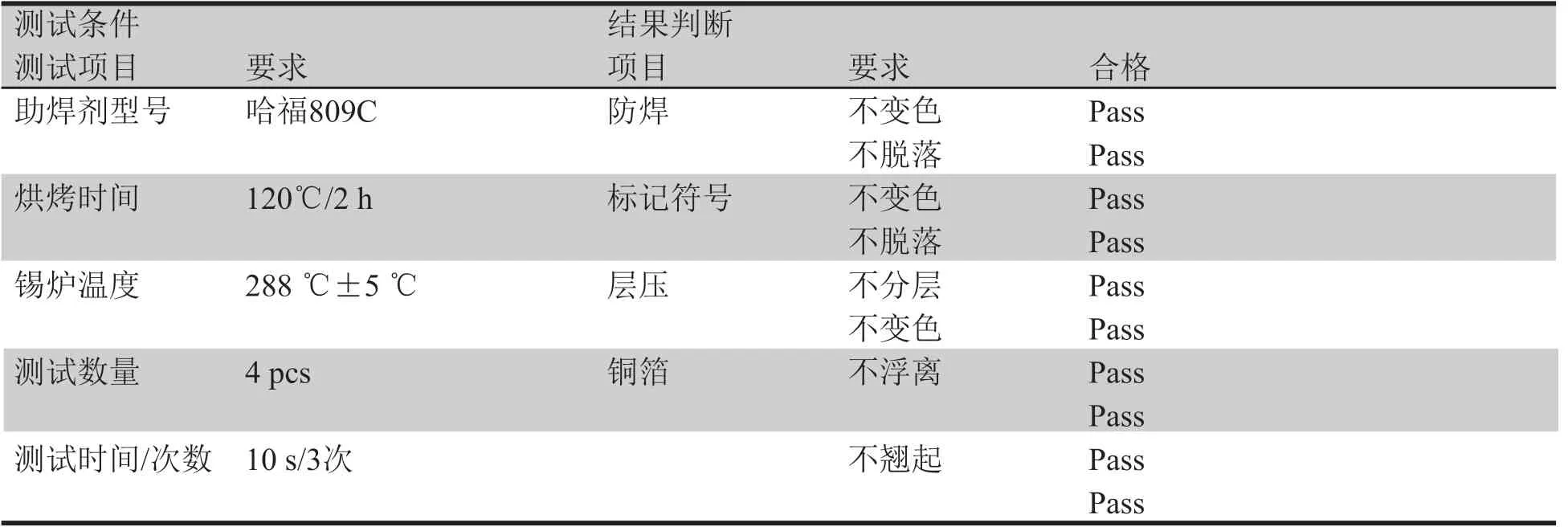

5 产品可靠性测试

5.1 焊锡性测试

(1)测试方法:浸锡;

(2)测试条件要求与结果判定,见表2所示。

表2 内嵌式焊盘刚挠结合板PCB焊锡性测试

5.2 冷热冲击测试

(1)测试设备:冷热冲击测试机;

(2)测试标准:IPC-TM-650标准2.6.7;

(3)测试条件:-40 ℃/15 min,125 ℃/15 min,转换时间≤2 min,全热循环100次;

(4)测试结果:无爆版、无起泡、无变色、无掉油,判定合格。

5.3 耐热冲击测试

内嵌式焊盘刚挠结合PCB耐热冲击测试记录表,见表3所示。

内嵌式焊盘刚挠结合板通过焊锡性、冷热冲击和耐热冲击测试合格,其他常规微切片分析测试均在客户要求范围以内。

表3 内嵌式焊盘刚挠结合PCB耐热冲击测试记录表

6 总结及结论

本产品为一款6层内嵌式焊盘刚挠结合板,包含特殊的工艺流程、内嵌式焊盘开盖设计、激光控深参数、板厚、阻抗等技术要求,通过系统研究和探索,有效地解决了内嵌式焊盘刚挠结合板在制造上出现的工艺技术难题。