OLED屏用刚挠结合印制板制作工艺研究

2021-04-25杨凌云

陈 亮 杨凌云 高 明

(景旺电子科技(龙川)有限公司,广东 河源 517373)

0 前言

有机发光二极管(OLED)屏幕由百千万个“小灯泡”组成,其比LCD(液晶显示器)更轻薄、能耗低、亮度高、发光率好、可以显示纯黑色,并且使用挠性电路板还可以实现弯曲设计,如当今的曲屏电视和手机等,市场前景十分广阔。整个OLED产业链也在不断进行产品工艺研发,以期拓展更多的应用场景和提升OLED的使用可靠性。本文介绍一种应用于手机OLED屏的刚挠结合印制板,其产品特点为带异向导电胶(ACF)压屏手指、连接器焊盘、阻抗线设计在内层FPC上;并针对产品结构和特点,研究各关键工序的制作工艺。

1 产品信息

1.1 产品基本信息

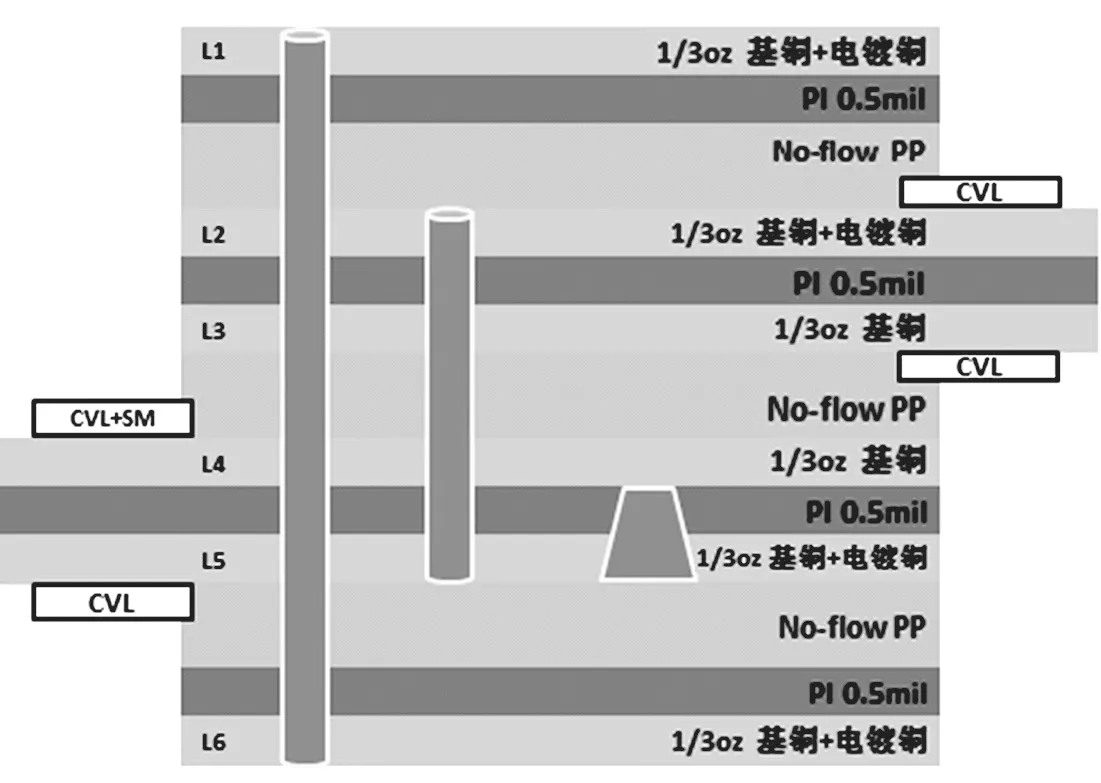

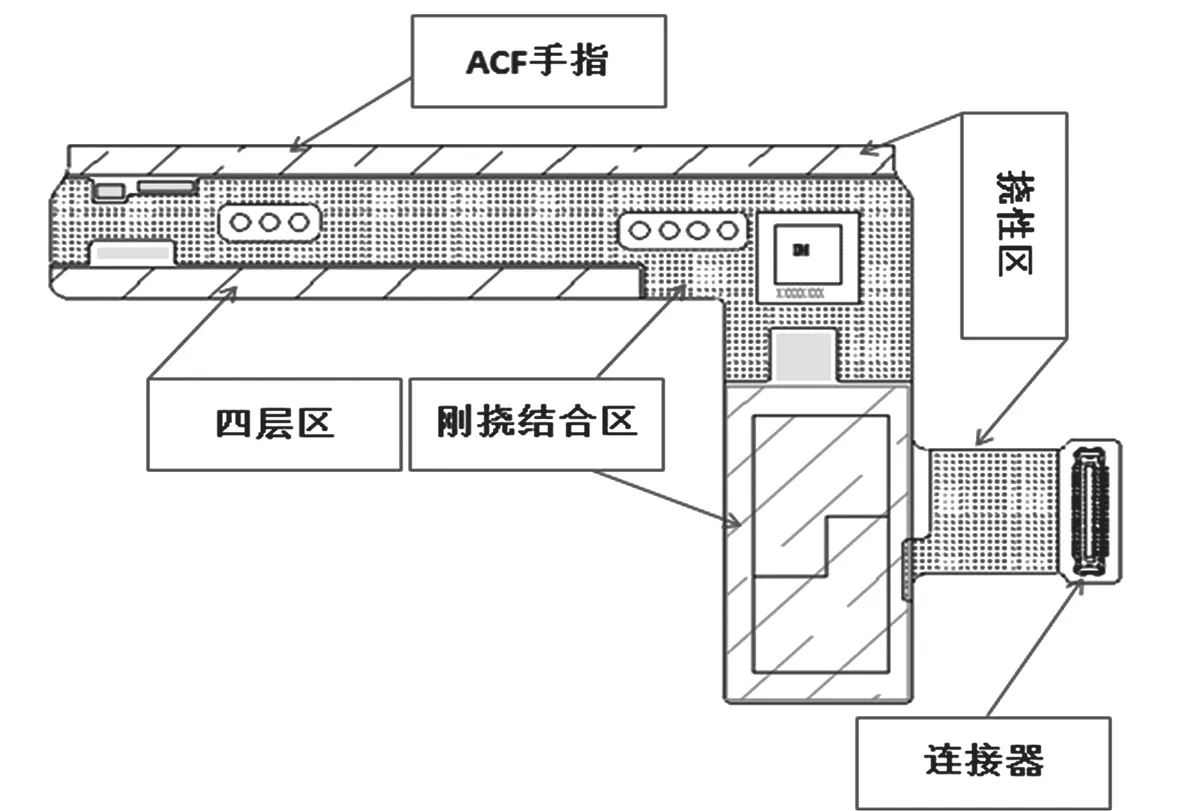

本文研究的产品是一款“1+2+2+1”的六层刚挠结合印制板(R-FPB),中间是含有盲孔和通孔的刚挠结合区,在两个不同的方向分别连接着含有ACF手指的FPC及含有连接器焊盘的FPC(如图1、图2所示)。ACF手指设计在L3层,手指总PIN宽>50 mm,公差±0.03 mm,要求SMT后成品Cpk≥1.33;连接器焊盘、阻抗线设计在L4层,要求成品阻抗90Ω±10%。内、外层焊盘表面处理为化学镀镍/金。

图1 产品结构图

图2 产品外形图

1.2 制作重点和难点

(1)内层线路保护:针对内层ACF手指、连接器焊盘在压合后的保护。

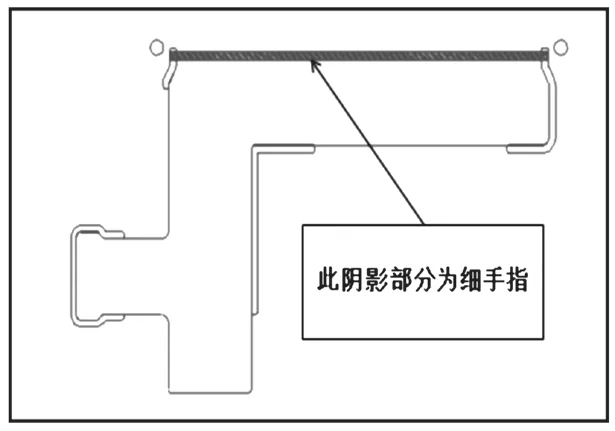

(2)细手指制作:手指拼版设计、PIN宽补偿、过程管控等。

(3)阻抗管控:阻抗线位于内层,影响阻抗因素的研究。

(4)揭盖制作:各层次资料设计及控深激光刻。

2 关键制作工艺研究

2.1 内层线路保护

挠性区ACF手指及连接器焊盘在内层线路就已做出来,重点、难点为如何在压合后对其进行保护,避免后制程药水的咬蚀及物理破坏。此类刚挠结合板业内通常使用后揭盖的工艺来保护内层外露的部分,而后揭盖工艺也不尽相同,在此讨论两种后揭盖工艺。

2.1.1 半固化片贴保护膜

此方法最大的优点为溢胶量理论上可做到0,其关键因素为保护膜的耐高温性能及黏性。保护膜的熔点需大于压合最高温度,黏度则要求PP贴合经过激光切割或模冲后能轻松撕掉废料,且需保留部分在半固化片(PP)移动过程中不会掉落为宜。黏性方面则要求不能太强,要求与PP贴合经过激光切割或模冲后能轻松撕掉废料,且需保留部分在PP移动过程中不会掉落;图3是本产品的贴保护膜压合示意图。

图3 PP贴保护膜压合示意图

2.1.2 半固化片预开窗

外层为单面挠性板,不会在生产过程中破损,因此PP预开窗也适用于该结构的产品。此方案的重点在于管控PP开窗内缩量及溢胶量。在设计PP开窗内缩量和溢胶量时,需综合考量不流胶PP的实际溢胶量、孔到刚挠结合边的最小距离和孔到PP开窗的安全距离。压合示意图如图4所示。

图4 PP预开窗合示意图

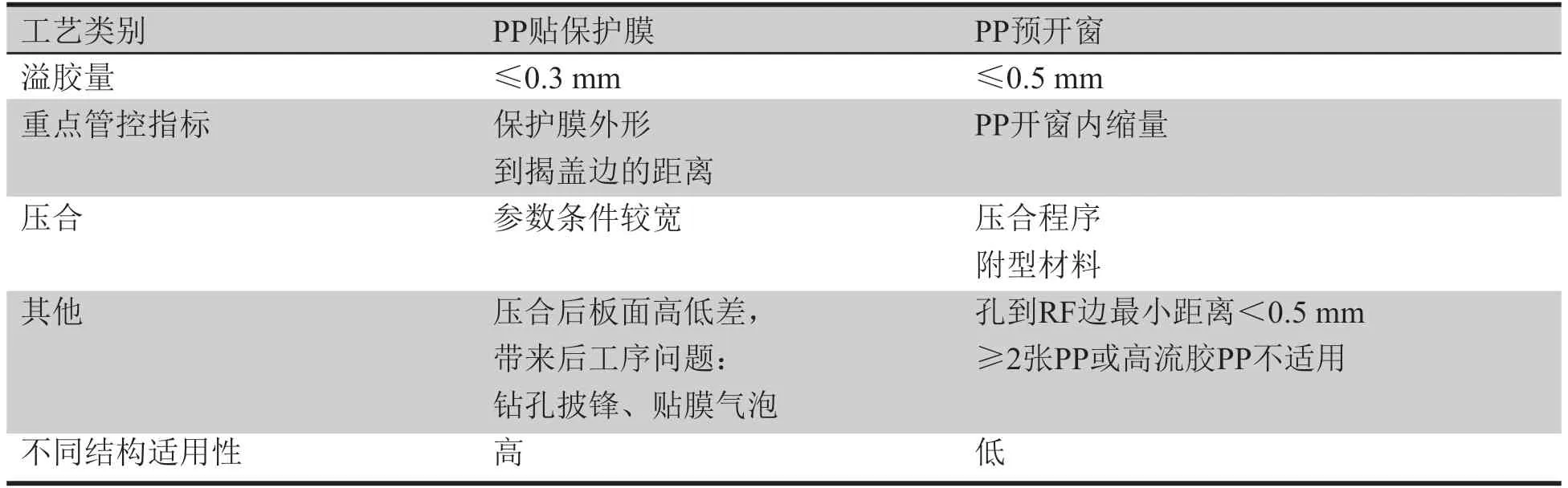

通过实验对比,贴保护膜保护的方法比PP预开窗的适用性要高,具体如表1所示。

国内市场:据协会监测的23个省份数据显示,中国磷酸二铵批发价格周环比上涨为主。其中,河北、山西、辽宁、山东、河南、湖北、四川、甘肃8省区市价格上涨,涨幅在4.1-100元/吨;云南、新疆2省区市价格下跌,跌幅在23.3-45元/吨,其余省区价格持稳。

表1 不同后揭盖工艺对比

2.2 ACF手指制作

ACF手指是与OLED屏连接的关键部位,设计对细手指尺寸有着严格的公差管控,要求成品PIN宽公差±0.03 mm,且要求成品PIN宽Cpk≥1.33。

2.2.1 ACF手指涨缩控制

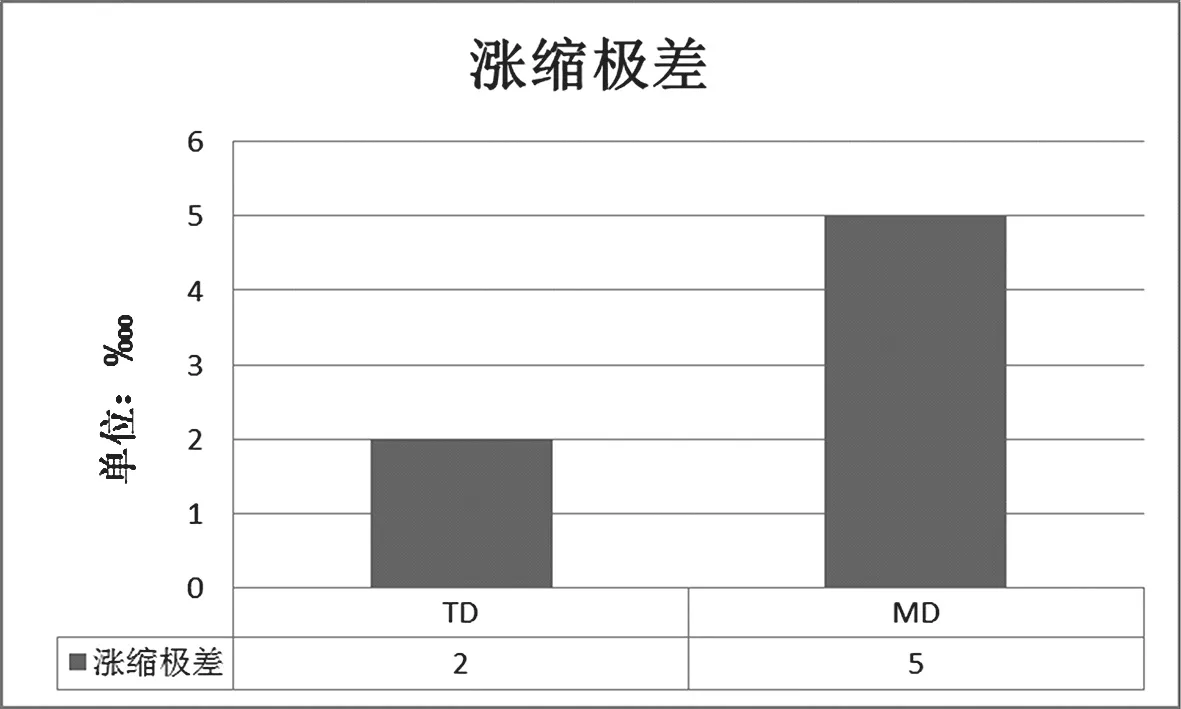

(1)排版设计:兼顾高利用率的同时,应当重点考虑涨缩对手指尺寸的影响。通过试验得出,相同条件下薄膜的横向(TD)方向比薄膜的纵向(MD)方向尺寸涨缩更稳定(如图5所示),建议ACF手指顺TD方向排版。

(2)涨缩预补偿:ACF手指及其光标作为整体单独补偿,特别注意进行拼版涨缩拉伸时不能对细手指及其光标再次拉伸。细手指涨缩补偿系数受不同产品结构及工艺流程影响,一般为3‰~7‰。

图5 TD方向与MD方向涨缩对比图

2.2.2 ACF细手指过程控制

(1)ACF细手指两面设计为局部贴覆盖膜。为避免激光切割残留碳粉造成细手指微短问题,建议采用模冲成型细手指正面的覆盖膜。

(2)压合制程对细手指PIN宽大小影响较大,建议严格管控生产制程中的内层覆盖膜压合、外层电磁膜压合及钢片压合工序这3个工序的压合参数,并做好首件确认。

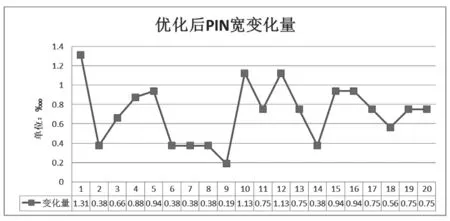

产品在组装钢片后通过表面组装工艺(SMT)会存在应力释放和材料涨缩的现象,会造成手指PIN宽产生0.5‰~3‰的变化量,造成成品PIN宽Cpk<1.33;通过对成型模具进行优化设计,优化成型方案为将ACF手指改在SMT后成型,模具优化前后设计如图6和图7所示,可有效降低手指PIN宽的尺寸的尺寸变化量,提高其稳定性;具体如图8和图9所示,满足Cpk≥1.33的要求。

图6 优化前模具设计

图7 优化后模具设计

图8 优化前PIN宽变化量

图9 优化后PIN宽变化量

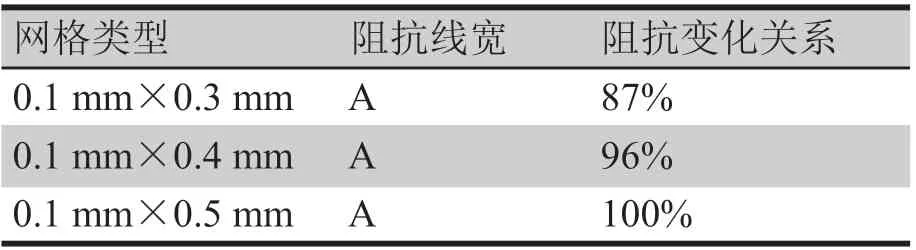

2.3 阻抗管控

在L4层共5组差分阻抗线,80%分布在刚挠结合区,20%分布在挠性区,在L1和L6贴电磁膜;要求阻抗线宽度≥30 μm,阻抗(90±9)Ω。此类刚挠结合板的阻抗工程模拟值与实测值偏差较大,需要在外层线路揭盖后方能测出准确的数值,过程难以控制。当产品结构(介质层、铜厚、材料)、阻抗线宽/线距固定后,影响阻抗的因素为参考层的设计,原稿参考层设计为实铜,但根据软件模拟按实铜设计且阻抗线宽为30 μm时阻抗值远远无法达到要求。因此在阻抗线宽一样的条件下对几种不同网格的设计进行研究,试验出最优的参考层网格设计为0.1 mm×0.3 mm。相同线宽不同网格阻抗变化关系如表2所示。

表2 相同线宽不同网格阻抗对比

2.4 揭盖制作

由图1、图2可知,该产品需要揭盖的位置为TOP层3处,BOT层2处,且同一层不同位置的揭盖厚度不同。如在激光刻后能快速、有效的揭盖,在工程设计方面极其重要。根据试验总结出以下关键几点:(1)首先揭盖区刀口位置各层次的工程资料都要做开窗避位,只留下基材PI和PP有利于控深精度的管控及快速揭盖;(2)将能连起来的位置设计成一体,可以提高效率。例如,细手指区域及拼版中间的连接器区域;(3)激光刻资料在CAD上分层设计,目的是转化为UV激光机专用资料后可以分刀。即同一层不同厚度的揭盖区须设定不同的激光参数,确保单元内不刻伤内层又能快速揭盖。根据产品结构,将激光刻资料分为4层:第一层是废料区的起手位,这一层可以割断内层以便揭盖起手;第二层也是废料区,但不能割断内层,否则会使拼版散架不利于后工序作业;第三层及第四层为单元区,这两层需要精准控深,不允许刻到内层覆盖膜;(4)揭盖首件必须打切片确认切割深度,批量生产时同步用CCD检查有无刻伤覆盖膜。揭盖后要求刚挠结合区无废料残留。

3 总结

(1)内层线路板保护方面:可以选用适用性比较强的贴保护膜保护工艺方法;(2)ACF压屏手指制作方面:建议ACF手指顺TD方向排版,有利于涨缩控制,贴合细手指的覆盖膜采用模冲成型有利于避免因激光成型造成的碳粉微短问题;同时将ACF手指改在SMT后成型,有利于成品手指PIN宽Cpk稳定在1.33以上;(3)阻抗控制:在阻抗线宽一样的条件下参考层网格越大阻抗越大,实验得出参考层网格设计为0.1 mm×0.3 mm结果最优;(4)揭盖制作:通过揭盖区刀口位置各层次的开窗避位,揭盖区域优化及揭盖参数分刀设计,能最大程度上提高揭盖效率。

综上所述,通过上述4个重难点控制,有利于OLED屏用刚挠结合印制板产品的生产控制。