超声冲击处理后表面梯度纳米结构S30408抗疲劳性能研究

2021-04-24王志成郑杨艳王一宁

王志成* 周 云 郑杨艳 陈 岑 王一宁

(江苏省特种设备安全监督检验研究院)

0 前言

工程材料的表面结构和性质对材料的力学性能有较大影响,工程材料的多种失效形式(如疲劳、腐蚀等),常起源于材料表面[1]。因此,优化材料的表面状态能够有效地提高其整体力学性能。表面纳米化技术(Surface Nano-Crystallization)指通过表面改性的方式使材料表面产生纳米结构表层。因为纳米晶体金属具有优异的力学性能,表面纳米化后的结构材料力学性能可以得到很大提升[2]。

作为表面纳米化技术的一种,塑性变形表面自纳米化技术具有使纳米表层连接强度高,且不改变材料化学成分等优点,因此在工程材料领域特别是金属材料中得到了广泛的应用[3]。塑性变形表面自纳米化后,可以获得一种“纳米金属表层—过渡层(晶粒尺寸梯度变化)—粗晶基体结构”的材料,又称为梯度纳米结构(Gradient nano-grained on the coarse-grained substrate,GNG/CG)材料[4]。表层梯度纳米结构能够提高材料的强度、抗疲劳、抗磨损性能,同时保持较好的塑性变形能力[5]。大量研究表明,梯度纳米结构表层能够提高材料的抗疲劳性能,但是其结构参数(如表层晶粒的尺寸、晶粒沿厚度方向的变化率等)对疲劳裂纹的萌生、扩展以及材料最终的抗疲劳性能有着不同程度的影响,相关研究较为缺乏[6]。同时,了解这些参数对材料性能的具体影响可以为材料表面纳米化技术的参数选择,材料的表层结构优化、设计等过程提供指导。

纳瓦罗-里奥斯(Navarro–Rios)模型以位错连续分布理论为基础,能够有效预测疲劳短裂纹的扩展行为[7]。同时,考虑到超声冲击处理(Ultrasonic Impact Treatment)易于控制,效率高等优点[8],本文拟通过修正纳瓦罗-里奥斯模型,建立能够描述梯度纳米结构材料疲劳裂纹扩展行为的物理模型。采用超声冲击处理在S30408 材料表面获得梯度纳米结构层,研究不同的表层微观结构对超声冲击处理后S30408 不锈钢疲劳性能的影响。

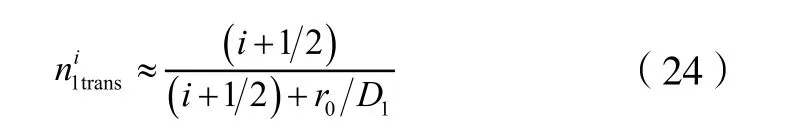

1 模型修正

1.1 梯度纳米结构材料参数确定

对纳瓦罗-里奥斯模型进行修正,首先需要提出相应的参数来描述处理后的材料。晶粒尺寸呈梯度变化的材料一般通过2 个参数来描述表层晶粒尺寸沿厚度方向的分布规律,分别为表面晶粒尺寸D1以及晶粒的尺寸变化梯度gi,gi=Di/Di+1,gi可用来表示沿深度方向相邻晶粒尺寸的比值。

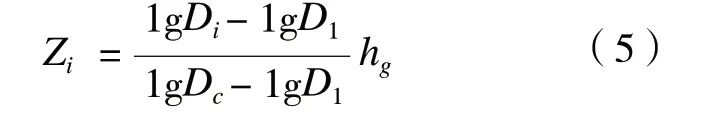

经过大量的实验研究发现,表面强烈塑性变形形成的梯度纳米结构其表层晶粒尺寸的梯度变化也可通过下式来描述[9]:

式中:Zi——第i个晶粒的深度。

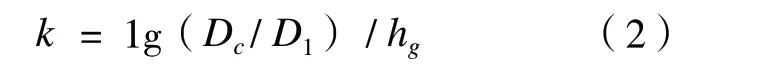

k值可通过下式以及相应的实验数据来确定:

式中:Dc——基体材料的晶粒尺寸;

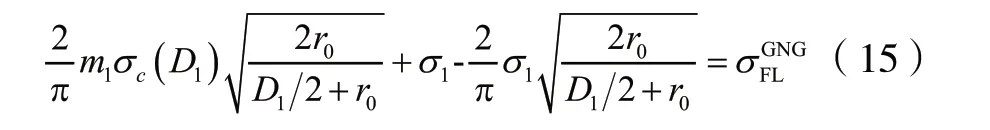

hg——晶粒尺寸梯度变化层的厚度。

通过计算,可以得出:

通过变换,可得晶粒尺寸与其所在深度的关系:

综合以上计算式可知,梯度纳米结构材料中表层晶粒尺寸以及晶粒尺寸的变化趋势可通过表面晶粒尺寸D1以及梯度变化层厚度hg来确定。

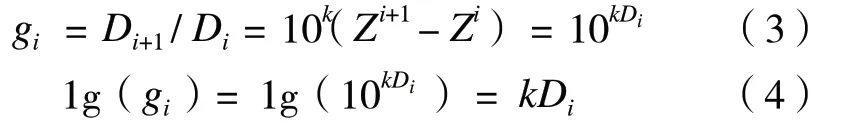

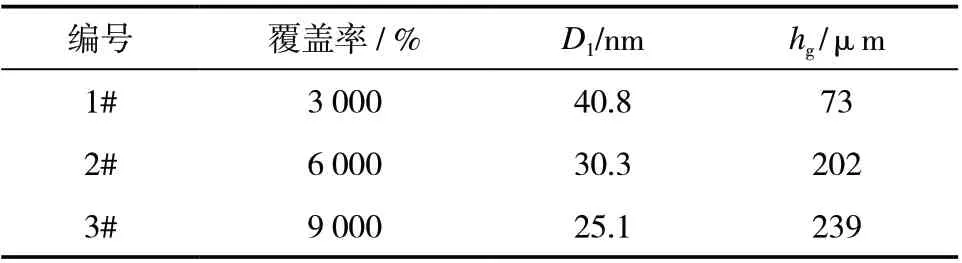

1.2 材料参数

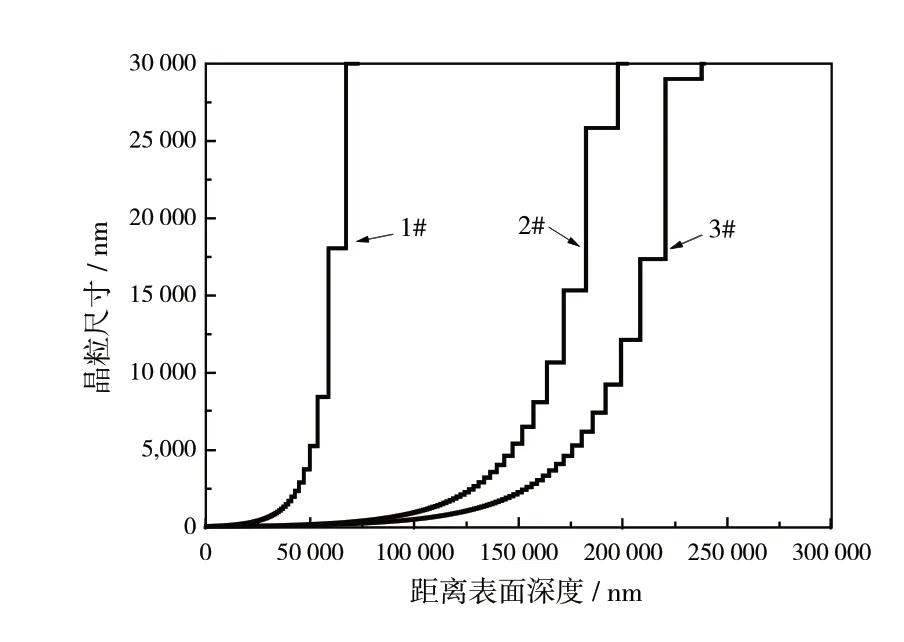

选取3 000%,6 000%,9 000%覆盖率时冲击处理后的梯度纳米结构S30408 作为分析对象。之前的研究表明,在9 000%覆盖率条件下,材料的微观结构趋于稳定,同时当覆盖率超过9 000%后,材料表面有微裂纹产生,这会对材料的疲劳性能产生负面影响。通过分析可以得到处理后材料表层结构参数,详见表1。从而可以得到不同结构梯度纳米层S30408对应的晶粒尺寸沿厚度方向的变化情况,详见图1。

表1 梯度纳米结构材料参数

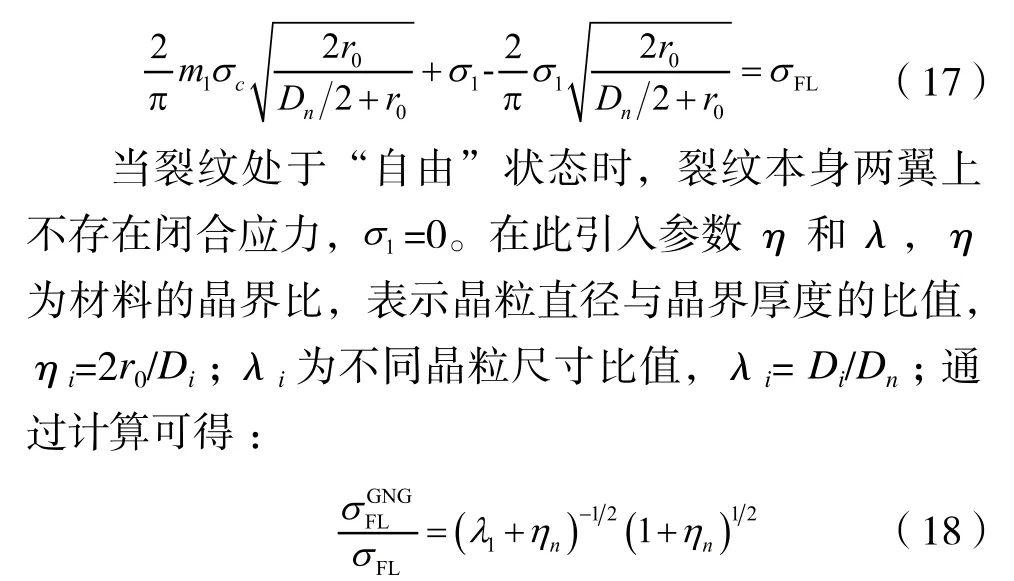

通过图1 可以看出,3 组试样中,晶粒尺寸明显增大的梯度变化部分均只占总厚度的小部分。1#试样的晶粒尺寸显著增大阶段厚度最小。虽然1#试样表面晶粒尺寸最大,但是其梯度纳米层厚度最小;2#和3#试样的梯度纳米层厚度接近,而其梯度变化显著增大阶段厚度也相似。可见,在表面晶粒尺寸小于100 nm 的情况下,晶粒尺寸梯度的变化更依赖于梯度纳米层的厚度。还需要注意的是,在所有试样中,离表面最近的50 颗晶粒尺寸基本不变,在后续计算过程中,表层晶粒的尺寸可适当进行均匀化处理。

图1 晶粒尺寸随厚度变化情况

1.3 模型推导

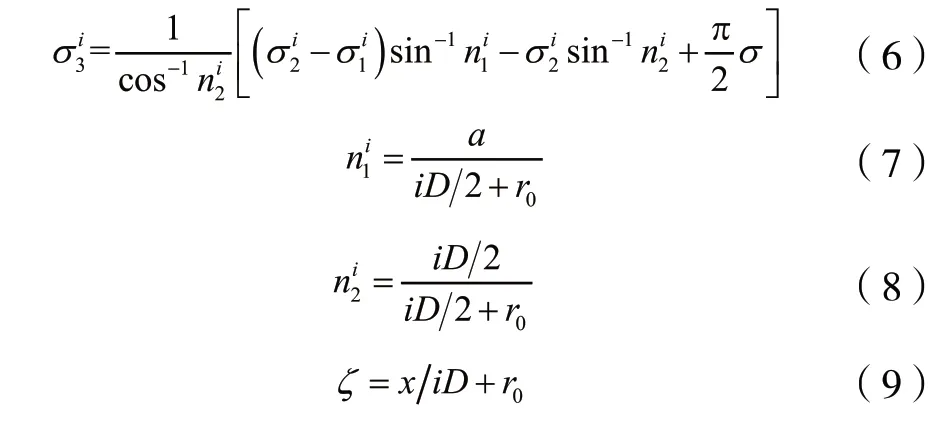

纳瓦罗-里奥斯模型认为材料的疲劳裂纹及其前端塑性区域可通过一系列的位错来描述。根据位错平衡理论,由于晶界的阻碍作用,裂纹尖端障碍(晶界)处的应力可通过式(6)表示[7]:

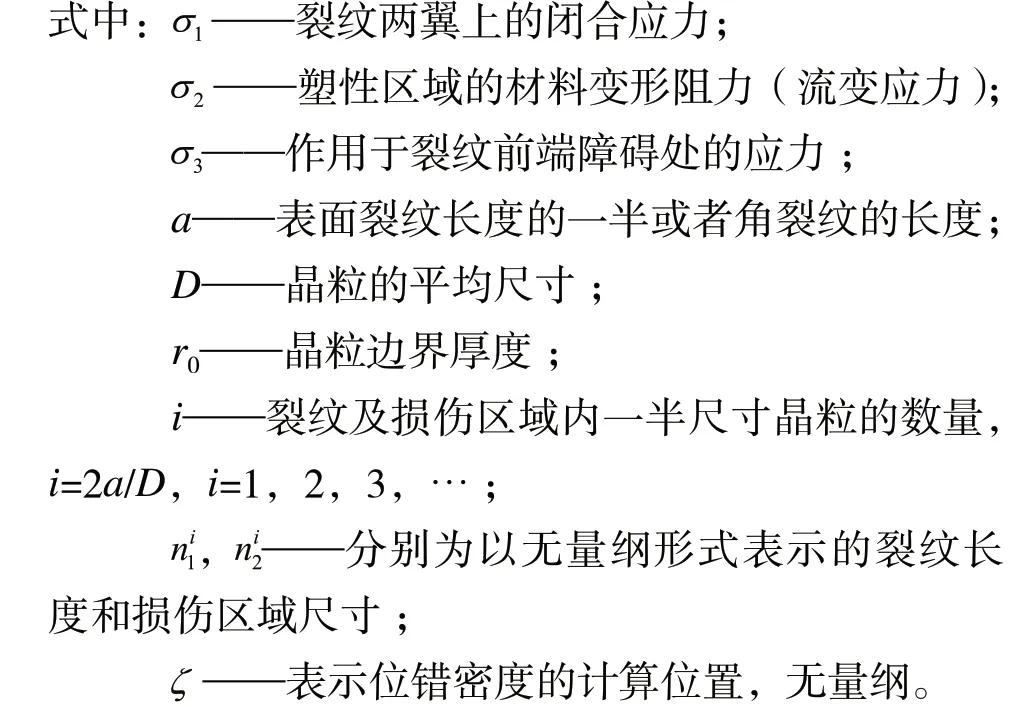

假定在外加载荷的作用下,裂纹扩展到第i个晶粒晶界处;此时由于晶界的存在,裂纹的本身长度与裂纹损伤区域尺寸相等,即: = 。由于应力集中,裂纹尖端处的应力刚好能够激发相邻晶粒内部的位错,此时外加载荷即为裂纹扩展到对应晶粒的疲劳裂纹扩展阻力:

裂纹在扩展过程中,设晶粒晶界对位错运动的阻力为 。由于取向不同,相邻的晶粒会对裂纹扩展产生影响,在外载荷作用下,第i个晶粒晶界对位错运动的阻力为:

通过转换,可以获得疲劳裂纹在梯度纳米结构材料相应晶粒内的扩展阻力如下式所示:

若梯度纳米结构材料的疲劳裂纹在表面晶粒(即第一个晶粒)内部就停止扩展,则可认为该外加载荷即为梯度纳米结构材料的疲劳极限:

材料晶界对裂纹扩展的阻碍作用是指在裂纹的前端,由于晶界对位错的约束作用,位错无法扩展到相邻的晶粒。当相邻晶粒内部的位错源由于裂纹产生的应力集中程度增大而被启动,同时位错扩展至整个晶粒内部,此时的对应应力即为晶界对疲劳裂纹扩展的阻力 (也称作晶界强度)。根据金属材料的屈服理论,材料晶界对裂纹的扩展阻力即为材料的位错源启动应力,一般与材料的种类以及微观结构有关,可通过下式确定[10]:

当晶粒尺寸小于100 nm 时,随着尺寸的变化,晶界强度可以近似认为不变。

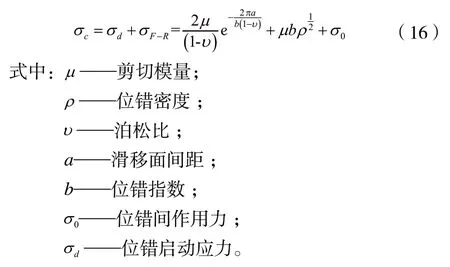

假设梯度纳米结构材料的表面尺寸为Dn,梯度纳米层厚度为hn,其疲劳极限为 ,则:

通过进一步转换,可以求得任意裂纹长度下的裂纹扩展阻力:

晶粒取向对裂纹扩展的阻力可以通过式(19)中的mi/m1项来表示[11]。通过透射电镜可以发现,各种金属材料通过强烈塑性变形法获得的表面纳米晶粒,其晶粒取向是随机的,所以粗晶材料中的晶粒取向经公式变换后依然可以用于描述梯度纳米层的晶粒取向对疲劳裂纹的影响,如下式所示:

将式(23)中转变发生时的n值代入式(6),在坐标轴中绘出曲线,同时在该坐标轴中绘制式(20)的曲线。2 条曲线的交点即为梯度纳米结构材料长、短裂纹的转变点,从而可以获得裂纹的转变应力以及疲劳短裂纹的长度。

对于材料的疲劳性能来说,裂纹扩展速率也是一个很重要的参数。当材料的外加载荷大于裂纹的扩展阻力时,较低的裂纹扩展速率能够带来更长的疲劳寿命。简化式(9)后可以获得“自由”状态的疲劳短裂纹的扩展速率,为:

通过上式来确定相应晶粒内部裂纹的扩展速率时,需要确定裂纹临界值n1,即获得裂纹的临界扩展速率。当材料受到循环外加载荷时,裂纹开始扩张,由于晶界的阻碍作用,裂纹暂时无法扩展到相邻晶粒。但是裂纹前端应力集中程度较大,随着裂纹继续扩展,前端应力场增大,裂纹的扩展速率逐渐下降。当相邻晶粒内部产生的应力达到一定值时,会驱动相邻晶粒内部位错开动,此时裂纹扩展速率会迅速增大。晶粒内部的临界应力值确定了裂纹在该晶粒内部的临界值n1,即:

在式(26)中, 的值与模型中材料的屈服应力近似相等[5]。

2 结果与讨论

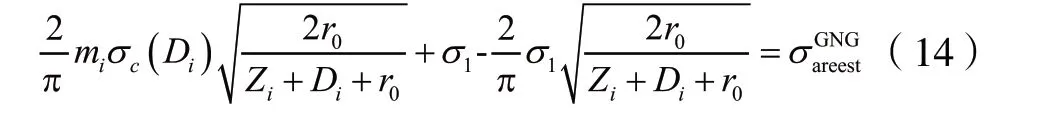

2.1 裂纹扩展阻力

对上述不同覆盖率下超声冲击处理制得的3 种不同微观结构的S30408 材料进行计算,获得这3 种结构S30408 材料不同裂纹长度下的裂纹扩展阻力(即疲劳损伤)图,如图2 所示。从图2 中可以看出,随着覆盖率增大,梯度纳米结构S30408 的疲劳裂纹扩展阻力逐渐增大。表面细化的晶粒能够有效提升材料的疲劳强度;晶粒尺寸越小,裂纹前端的应力集中程度越低,从而降低了裂纹的扩展驱动力,有效地提高了材料的疲劳性能。

图2 梯度纳米结构S30408 裂纹扩展阻力

2.2 长、短裂纹转变

根据式(6)和式(25)可以得到疲劳长、短裂纹的转变应力:

需要注意的是,由于H-P 关系的影响, 随晶粒尺寸变化而变化。由于奥氏体不锈钢强度与硬度之间存在比例关系[13], 值可通过其硬度来确定。 值可通过式(17)来确定。通过计算可获得处理后材料的疲劳长、短裂纹转变应力,如图3 所示。

图3 梯度纳米结构S30408 长短裂纹转变应力

Rodopoulos 等[7]指出,材料的疲劳长、短裂纹转变与材料参数w(w=σFL/σs,为疲劳极限与屈服强度的比值)有关,w值越小,材料的疲劳短裂纹越长。通过估算可得1#~3#试样w值的范围分别是:0.55<w1<0.74,0.55<w2<0.77,0.51<w3<0.79。可以看出处理后材料w值的上下限基本不变。但是从图3中可以发现,随着覆盖率增大,表面晶粒的细化以及细化层厚度增加,疲劳短裂纹变得越来越短,转变应力则有所增大。与粗晶结构相比(w=0.76),处理后材料的短裂纹应当更长。但是由于晶粒尺寸细化,虽然处理后疲劳短裂纹经过的晶粒数量变多,但是与粗晶结构材料相比,其疲劳短裂纹长度反而变短了。这一现象也存在于马氏体不锈钢中[14]。经过表面机械研磨处理后,材料疲劳短裂纹小于原本长度的1/5。

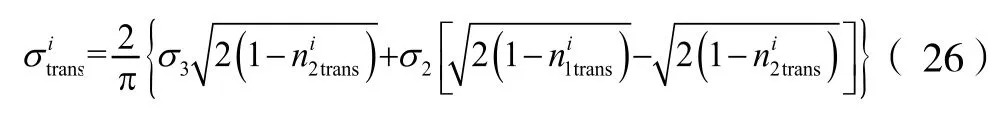

2.3 疲劳实验

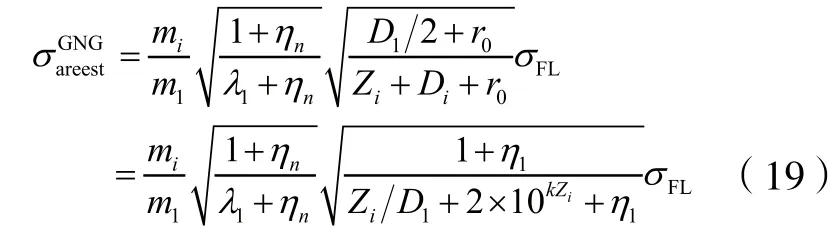

在MTS 809A/T 250KN 拉扭疲劳实验机上进行疲劳实验,实验机的静载荷精度为满量程的±0.5%,动载荷振幅波动度为满量程的±1%。实验动载荷类型为脉动拉伸疲劳,循环外加载荷330 MPa ≤σmax≤500 MPa,应力比R=0.1,加载频率f=20 Hz。疲劳试样如图4所示,在实验过程中,为了节省时间,当试样加载次数大于2×106而没有断裂时,则认为材料能够达到无限寿命要求[15]。

图4 疲劳试样

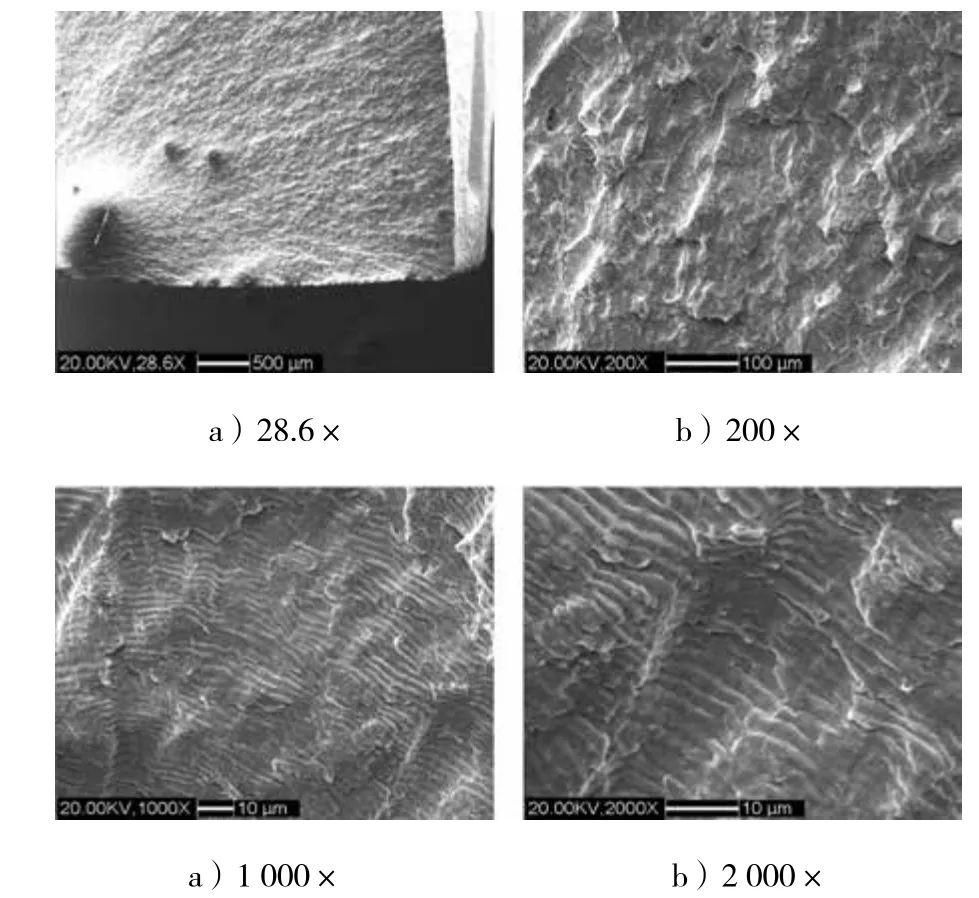

图5 为实验后的材料疲劳数据图。从图5 中可以看出,随着覆盖率增大,材料的疲劳强度大大增加。材料的疲劳极限与预测值相比吻合较好。图6 为#3试样在420 MPa 应力水平下的断口图片。与低覆盖率的试样断口相比,因为材料表面存在梯度纳米层,断口边缘更光滑。超声冲击制备的表面梯度纳米层对疲劳裂纹的萌生和扩展施加了更大的阻力,从而大大提高了材料的高周疲劳性能[16]。

3 结论

本文通过修正纳瓦罗-里奥斯模型,提出了一种描述梯度纳米结构材料疲劳性能的模型,研究了超声冲击处理后表面梯度纳米层对材料疲劳性能的影响,并得到以下结论。

图5 梯度纳米结构S30408疲劳寿命

图6 典型疲劳断口

(1)该模型能够有效预测梯度纳米结构材料的疲劳极限,梯度纳米结构材料的疲劳极限随着表面晶粒尺寸减小明显增大。

(2)相比于粗晶材料,梯度纳米结构材料的疲劳短裂纹长度变短,但是材料转变应力有所提高。

(3)表面晶粒尺寸的细化以及梯度纳米层厚度的增加能够降低疲劳短裂纹的萌生概率,增大其扩展阻力,有效提高了材料的高周疲劳性能。