W12y20×2500型四辊卷板机液压系统串联油缸同步系统的改进

2021-04-24黄生庆

黄生庆* 石 艳

(宝钛集团宝钛装备制造(宝鸡)有限公司)

0 前言

四辊卷板机具有可不借助其他设备直接对金属板材两端部进行预弯作业,剩余直边小(为1.5 ~2倍板厚),薄板卷制不打滑,操作灵活便捷等优点,其在压力容器制造行业被广泛应用。某公司现有1 台19 世纪80 年代生产的W12y-25×2000 型液压四辊卷板机,由于受到技术局限,该设备下辊及两根侧辊的升降运动均采用工作辊两端油缸串联同步的控制方式,该控制方式存在一定不足:(1)同步精度低;(2)工作辊在反复升降动作后的累积位移误差较大,给金属板材的卷制质量造成不利影响。而且该设备不显示工作辊两端的位移值,需依靠操作人员的眼力和工作经验进行调整,加工效率低下,无法满足现有圆柱形筒体、锥型筒体类零件的卷制加工要求。该设备的控制精度不高,因此对操作人员的工作经验和对机床性能熟悉程度要求较高,导致该设备利用率不高,没有发挥应有的效能,长期处于闲置状态。通过对该设备液压系统控制原理进行分析,并结合设备的实际情况对其工作辊升降同步系统进行改造,将串联油缸改成并联油缸控制,并辅助电控纠偏系统,较好地保证了工作辊较高的位移精度和同步精度。

1 设备传动形式简介

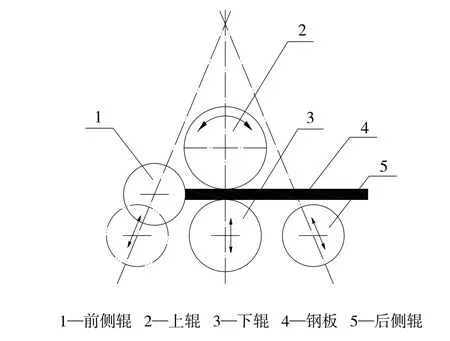

液压四辊卷板机传动形式为:四辊卷板机上辊固定,下辊和两侧辊可以上下移动;上辊为主驱动辊,通过其旋转为板材卷制提供扭矩,两侧辊为被动辊;通过上、下辊夹持金属板材,控制侧辊升降使板材变形来完成板材的预弯和卷制工作。其结构如图1 所示。

图1 四辊卷板机工作辊布局及运动形式

2 设备改造前存在的问题分析

设备下辊(侧辊)串联液压控制原理如图2 所示。工作辊由辊子两端的两个串联液压缸活塞支撑,当三位四通电磁换向阀1DT 电磁铁通电左位处于工作状态时,液压泵输出的压力油进入左液压缸无杆腔推动活塞向上运动,其有杆腔排出的油液进入右液压缸的无杆腔。当左油缸有杆腔的环形面积SA1与右油缸的无杆腔面积SA2相等时,左、右油缸活塞可以实现串联控制同步完成工作辊的升降动作。

图2 下辊(侧辊)串联液压控制系统图

由于受到活塞制造误差、摩擦阻力及油液泄漏等因素的影响,串联液压缸的同步精度会降低。当卷板机下辊同步精度较差时,金属板料与上下辊的接触面积减小,影响板料在卷制过程中的夹持力,设备操作人员可以上辊为基准,单端升高较低位置端的液压缸活塞进行补偿。当前、后侧辊同步精度较差,且工作辊两端没有位置数值显示时,侧辊产生的倾斜不易察觉,导致筒体卷制合口时单边合拢或上下交替扭曲形变,使筒体无法按要求合拢,后续需要反复修正侧辊的实际位置,进行多次校正卷制,这样既影响工件的成型质量又降了加工效率。工件采用单一材质时对工件的最终卷制和焊接质量影响不大,工件为复合材料时经过过多道次的校正卷制工序后易产生复层和基层的剥离,产生不可逆的影响。该设备未加装串联液压缸的补偿装置,工作辊经过多次移动后的累积位移误差较大,导致工作辊的同步精度偏差变大。使设备利用率和开机率较低。因此,为了提高设备的利用率,发挥设备应有的效能,拟将现串联液压缸同步控制系统改为并联缸同步系统。

3 工作辊受力分析

3.1 串联油缸承载能力分析

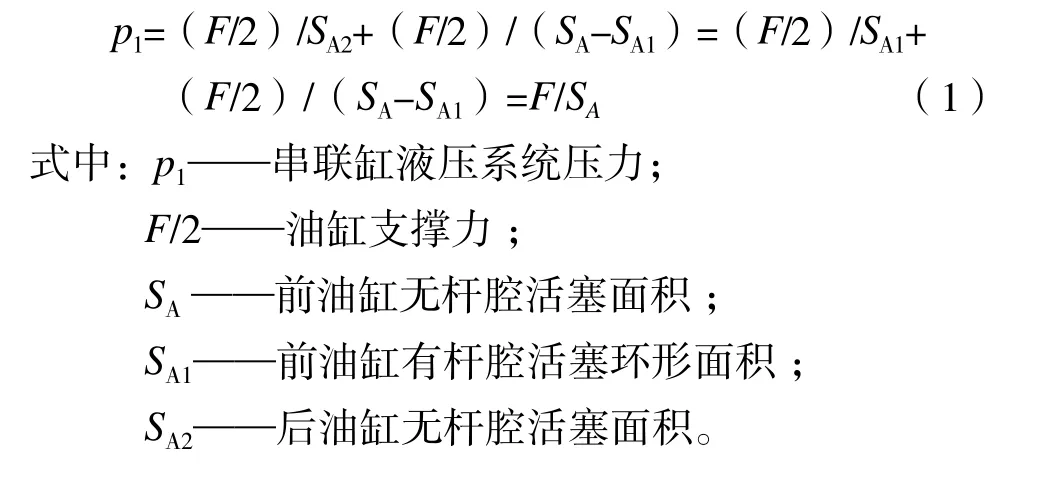

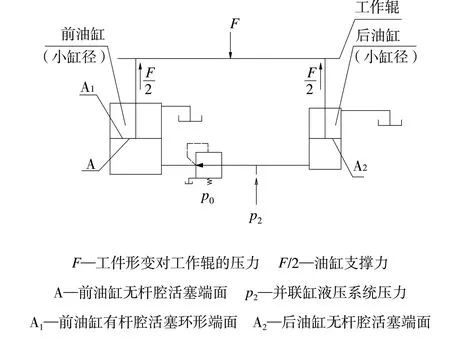

当卷制同一个工件时工作辊的受力及串、并联液压系统压力如图3,图4 所示。

由图3 串联油缸工作时的受力分析图可知:

图3 串联油缸时工作辊受力分析

图4 并联油缸时工作辊受力分析

3.2 串联油缸承载能力的分析

由图4 中并联油缸工作时的受力分析图可知:

式中:p2——并联缸液压系统压力;

p0——减压阀调整压力。

由式(1)和式(2)可知:p1>p2,所以液压系统在相同负载下,并联液压缸的系统压力比串联液压缸的系统压力小。根据系统受力平衡及实际测量现有大、小油缸及活塞的相关尺寸可知:SA-SA2=SA2,p2=(F/2)/SA2=(F/2)/SA+p0=(F/2)/ 2SA2+p0=1/2p2+p0=2p0

在同一负荷下:p1=2p2。综上所述,在负载相同的情况下,并联缸系统驱动压力为串联缸的一半;在液压泵流量保持不变的情况下,2 个全等缸径的并联缸的活塞速度为串联缸的一半。现设备大小油缸的面积比为2:1,因此,在工作辊原有升降速度不变的情况下液压泵的系统流量应增加50%,但系统压力可降低到原体统压力的一半,且整个液压系统的输入功率还有盈余。若忽略工作辊升降速度的降低对工作效率的影响,系统的液压泵可不做改变。

4 液压系统改进及计算

W12y-20×2500 型液压四辊卷板下辊及前、后侧辊并联液压油缸同步系统的改进措施。

4.1 液压系统的改进

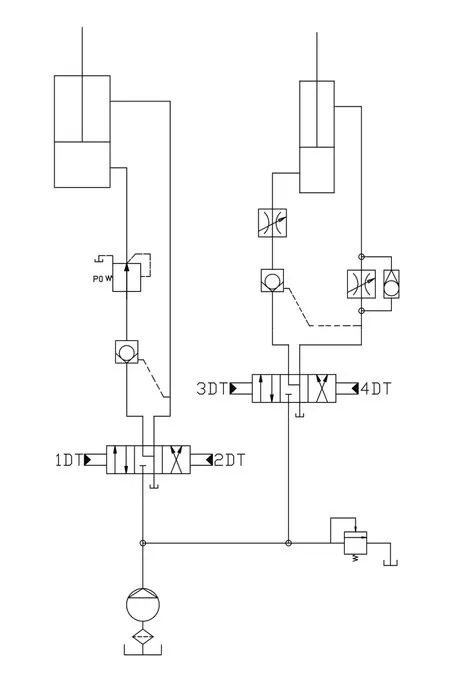

液压原理图如图5 所示。

图5 下辊(侧辊)并联液压控制系统图

为了减少改造的成本,仅对液压控制系统进行改进,6 个液压缸的安装位置及结构保持不变。

改造前准备工作应以一侧辊的实际测绘尺寸为例进行计算。实测侧辊大油缸内径为 200 mm,活塞杆直径为 140 mm;小油缸内径为 140 mm,活塞杆直径为 100 mm。对两缸的有杆腔和无杆腔面积进行校核,前油缸有杆腔环形面积为:SA1=(π/4)·(2 002-1 402)=5 100πmm2。后油缸无杆腔面积为:SA2=(π/4)·1 402=4 900πmm2。

由上述计算结果可知,有杆腔环形面积大于无杆腔活塞面积。二者面积不相等是2 个串联油缸不同步的主要原因。在二者面积相等的情况下,其直径应按照最接近的密封圈尺寸来取值,采用标准序列的密封圈可减少非标密封圈定制的成本;且在设备维修时更便于购置密封圈,减少设备维修成本。

由于两缸直径不相等,并联供油时存在较大的速度差,系统无法使用。因此,在小缸径油缸进、回油油路上加装调速阀,通过调整调速阀控制进入小缸的油量,使大、小油缸活塞的升、降速率基本保持一致,调试时使小缸径活塞升降速率略大于大油缸活塞的升降速率。工作时,以大缸运动为基准,小缸为从动缸,根据电控系统给定的同步精度由电气纠偏系统控制电磁铁3DT,4DT 的通断保证工作辊的升降控制精度,使四辊卷板机工作辊升降的精度同步,满足工件卷制工艺对设备的要求。

4.2 工作辊两端位移显示及对液压系统阀组的控制

在下辊及前、后侧辊两端分别加装拉线式旋转编码器或光栅尺来采集工作辊轴端的位置数据,通过电控系统运算可实时显示辊端的位置数据。同时电控纠偏控制系统根据系统给定的工作辊升降同步精度值,实时控制电磁换向阀相应阀位,从而实现较高精度的工作辊升降同步。

5 结论

通过对W12y-25×2000 型液压四辊卷板下辊及前、后侧辊并联液压油缸同步系统进行改进,较好地解决了原控制系统工作辊同步精度不高的弊端,使老旧设备重新发挥效能,经济成效显著。同时,可为同类老旧设备的改造提供参考。