煤矸石制备多孔保温砖工艺优化及烧结机理探讨

2021-04-24徐芹*

徐 芹*

(包头钢铁职业技术学院)

0 多孔保温砖类型与存在的问题

现在常用的多孔保温砖按制备方法不同可大致可分为两类:一类是以掺混水泥等胶凝材料为代表的胶凝发泡免烧结多孔保温砖,另一类则是利用高温焙烧制得的多孔保温砖[1]。

胶凝发泡免烧砖由硅质材料(砂、粉煤灰等)和钙质材料(水泥、石灰等)为主要原料,加入适量的调节剂和发泡剂,经混合、搅拌、浇注、发泡,再对坯体静停、切割,最后经高温、高压蒸养等工序制成[2]。成品具有大量微小、独立而又分布均匀的气孔结构,其优点是密度小(500~700 kg/m3)、隔热保温性好、抗震性好、耐热和耐火性能好。其缺点也很明显,主要是表面强度低,容易出现缺角或断裂现象;孔隙率大,吸水性强,易受潮,受潮后抗冻性变差且干燥收缩率大,易导致墙体裂缝和表层涂料空鼓脱落等问题;不能用在墙体的关键部位和有强度要求的部位,如门窗等;生产周期长,需要长时间养护。因此,提高多孔保温砖性能,需对其制备工艺进行优化,使其除了具有免烧砖的部分优点外,还能克服免烧砖的部分缺陷。相较于免烧砖而言,烧结多孔砖的劣势为需高温烧结,能耗较高,优势为所用原料基本为工业或建筑废弃物,对原料性能的要求较免烧砖更低[3]。

1 工艺优化

1.1 工艺流程

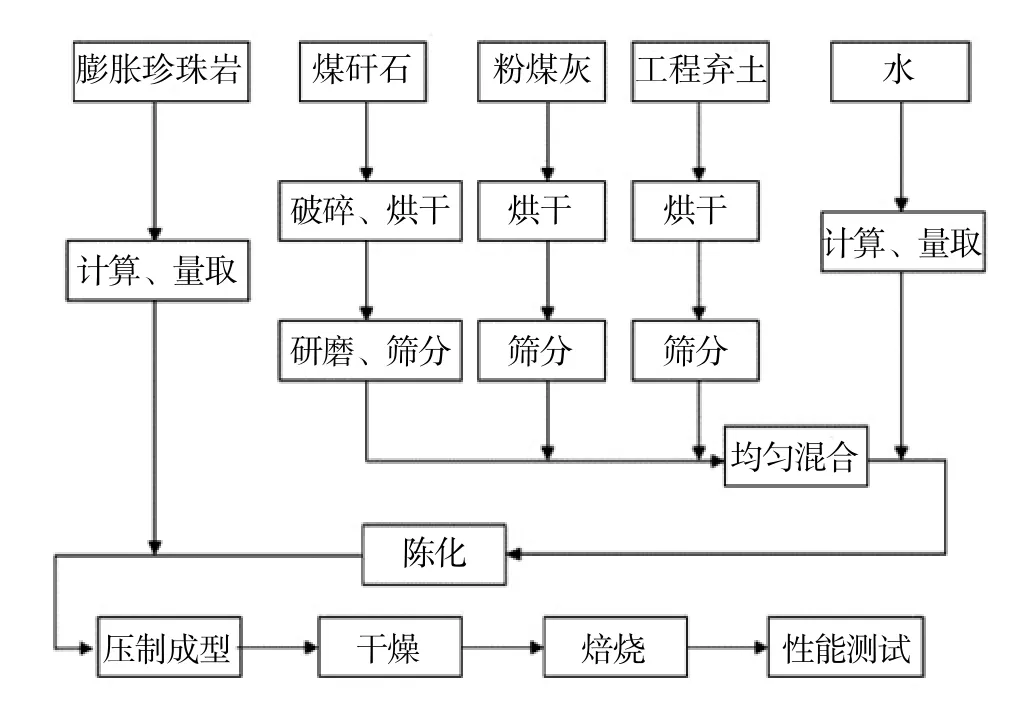

首先将各种原料破碎、烘干、筛分,然后按原料配比均匀混合,经陈化后压制成型,最后进行干燥和焙烧,具体流程如图1 所示[4]。

图1 工艺流程

1.2 材料配比优化

多孔轻质保温砖的造孔方法主要包括发泡和外部引入。经分析后发现,发泡法不适用于本试验,故采用秸秆粉末和膨胀珍珠岩复合造孔方法,不仅能使制品拥有较发达的孔隙结构,还充分利用了废弃农作物资源,二者用量分别为12%(质量分数,下同),10%。根据实际应用情况选择了具有普遍适用性的硅酸钠和费玻璃粉作为增塑剂,掺量分别为8%和6%。助熔剂则选用建筑废弃物中的废玻璃,回收利用固体废弃物同时也保护了环境。采用配方试验设计对煤矸石基保温砖粉料的配比进行了研究,得到其最佳配比为煤矸石65%(1~0.5 mm 的颗粒占比为25%,<0.5 mm 的颗粒占比为75%),煤矸石熟料10%,粉煤灰25%,微硅粉10%。

1.3 烧制工艺优化

当煤矸石粉孔径小于0.25 mm 时,制得的砖体强度较高,性能较稳定。由于在陈化过程中混料的细粉量会增加,陈化的时间越长,细粉料含量就越高,在实际生产过程中,陈化时间以3~5 d 为宜,陈化温度不得低于10 ℃。

常用的烧结砖成型方式主要为干压法成型和挤出法成型。干压法成型是将一定含水率的粉料放进模具中,在压力机作用下压制成型。混料处于半干状态时含水率较低,压力大,因此坯体较为密实,结构缺陷少,尺寸精确,易烘干,且大量使用煤矸石、粉煤灰等瘠性材料,因此选用该方法。

烧结时采用分梯度烧结法,根据材料理化性质来设置不同的升降温区段,并探究了最佳烧制温度和最佳保温时间,分别为1 060 ℃和30 min。这两个因素分别与砖体的抗压强度呈正相关性,与其体积密度呈负相关性。

2 产品性能检测主要方法与结果

多孔轻质保温砖的物理性能测试主要包括体积密度、抗压强度、石灰爆裂、孔隙率、导热系数及微观形貌这6 个方面。煤矸石是制备保温砖的主要原料,其性质直接影响保温砖产品的质量。采用煤矸石制砖时,需要确认煤矸石的化学性质和工艺性能是否满足烧制煤矸石砖的要求。了解了制备原料煤矸石性质的特殊性,才能在制备过程中精准把控相关参数。因此,从煤矸石含水量、烧失量、发热量、物相组成、化学成分和热重分析等方面,分析并解释了因煤矸石破碎粒度和成分含量导致的原料塑料问题和石灰爆裂现象。

2.1 煤矸石水分测定

煤矸石的含水量直接影响原料破碎过程的破碎效果。煤矸石含水量高则会导致破碎效果差,破碎效率低下,甚至会使破碎设备堵塞,后续的分级筛分过程也难以进行;含水量过少则会在破碎、筛分过程中产生大量扬尘,污染环境,需加装除尘设备。另外,其含水量对后续原料陈化加水量也具有指导意义。对于含水量过高的煤矸石原料,建议采用无筛底双转子破碎机,或选用与辊破碎机和轮碾机相配合的破碎方式来进行破碎[5]。

煤矸石的水分测量具体步骤如下:(1)先称量预先干燥至恒重的称量皿(含瓶盖)的质量,然后在称量皿中称取1 g 煤矸石粉末,精确至0.01 g;(2)将装有煤矸石的称量皿及瓶盖(瓶盖放置在称量皿旁边)移入预先升温到约105 ℃的干燥烘干箱中,干燥时间一般为1~2 h;(3)干燥一定时间后,将称量皿及瓶盖取出并立即加盖,随后放入干燥皿中冷却至室温;(4)称量称量皿及煤矸石的质量。

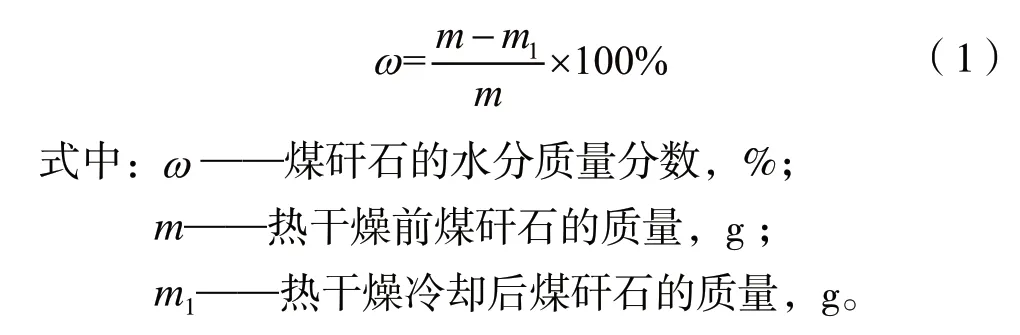

煤矸石的水分质量分数 可按式(1)计算:

2.2 煤矸石烧失量测定

煤矸石在规定温度下完全燃烧后所减轻的质量为煤矸石的烧失量。本试验中煤矸石烧失量的测量具体步骤如下:(1)先称量预先干燥至恒重的灰皿质量,然后在灰皿中称取1 g 经105 ℃左右温度条件下烘干并去除外在水分的煤矸石粉末,称量精确至0.01 g ;(2)将灰皿转移到已预先升温至300~400 ℃的马弗炉内,并在该温度下灼烧10~15 min;(3)将马弗炉逐渐升温至900~950 ℃,继续灼烧1.5~2 h,随后取出灰皿并稍冷却,将粉末放入干燥皿中冷却至室温后再称重。

以灼烧前失去外在水分的煤矸石粉末质量减去灰皿中剩余的物质质量作为烧失量,则煤矸石烧失量S可按式(2)计算:

2.3 煤矸石发热量测定

煤矸石的发热量直接决定了产品的烧成温度。原料的发热量是控制烧成温度及根据实际情况微调烧成温度的关键,在实际生产过程中,其发热量一般控制在400~600 kJ,在该发热量下产品产出率最高,并且夏季时发热量可稍低,而冬季需稍高。煤矸石砖为内燃砖,发热量不够会导致砖窑内达不到最高烧成温度,物料熔融度不够,使砖体内产生夹生现象,严重影响砖体强度及抗冻融性能;发热量过高则会使砖窑内温度难以控制,产生大量过火砖,甚至还会使砖与砖之间产生黏连,导致其质量变差,缩短砖窑的使用寿命。因此,控制物料的发热量至关重要。

在本试验中,煤矸石的发热量使用智能发热量测量仪进行测量,具体测定步骤如下:(1)在燃烧皿中称量粒度小于0.75 mm 的空气干燥基煤矸石样品1 g,精确至0.01 g;(2)把装有煤矸石粉末的燃烧皿放在弹筒的燃烧支架上,安装点火丝,应注意将点火丝固定防止点火失败,再将预先称量过的棉线一头固定在点火丝的中部,另一头放置在煤矸石粉末中并与之充分接触;(3)向氧弹筒中加入10 mL 蒸馏水,装配完成后充氧20 s;(4)将弹筒置于发热量仪测试支架上,盖上量热仪盖板,在控制面板上输入测试样质量信息,然后按下启动键,约20 min 后结束测量,并记录测试数据。

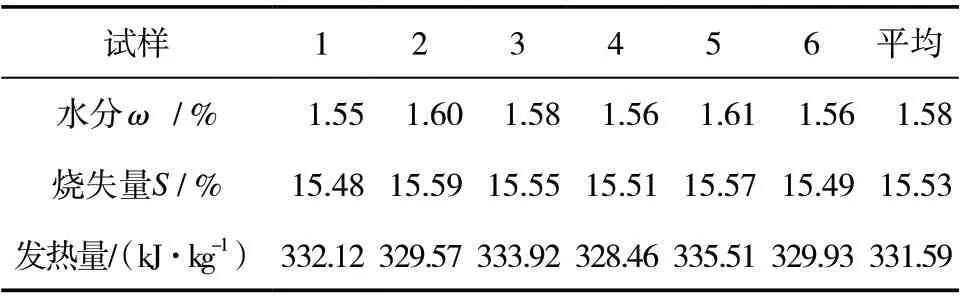

取同一批次煤矸石,随机选取6 个分散点样品进行测试,煤矸石水分、烧失量和发热量的分析结果如表1 所示。

表1 煤矸石的水分、烧失量和发热量分析结果

分析结果表明,煤矸石原料较为干燥,对其进行破碎、筛分时需采用除尘措施,该批次煤矸石发热量较煤矸石烧结制砖的最佳发热量比偏低,需要在后续配料中添加具有高发热量的原料。

3 多孔轻质保温砖烧结机理探讨

以煤矸石为主要原料,掺加成孔剂和助熔剂,采用高温焙烧方法制备多孔轻质保温砖。为了使制品具有多孔、保温和轻质等性能,并具有一定的机械强度,烧结工艺至关重要,现以本试验烧结过程为基础对烧结机理进行探讨。烧结机理可以从液相作用和矿物晶相转变两方面来说明。

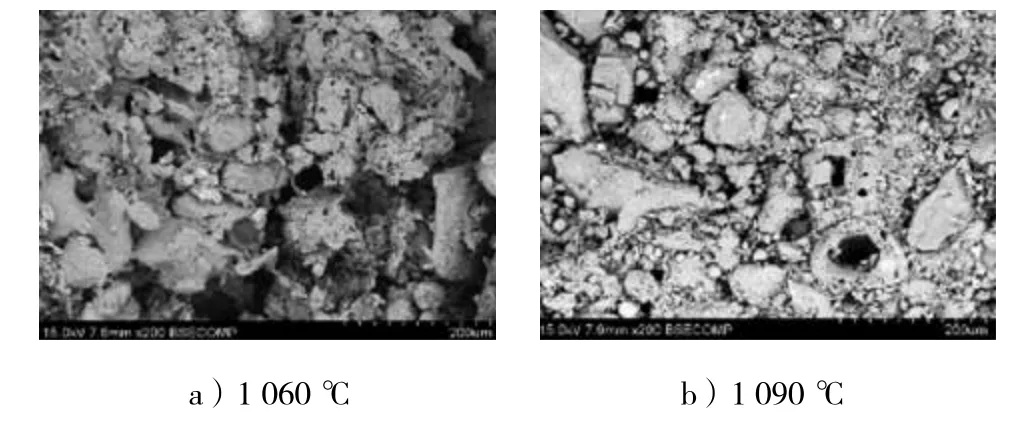

多孔轻质保温砖高温焙烧的过程其实就是坯体内矿物受热熔融并使坯体致密化的过程。原料混合成型后,坯体内矿物颗粒之间靠黏土类矿物和增塑剂产生的表面吸引力粘结在一起,造孔剂成分为孔洞填充物。在升温初期,秸秆粉末中的成分开始分解,使坯体开始出现部分孔洞。随着温度升高,由于坯体内助熔剂和矿物本身存在Na2O,CaO,K2O,MgO 等碱金属氧化物,这些碱金属氧化物在高温下破坏硅酸盐矿物原料的硅氧四面体网络结构,使得硅酸盐矿物熔融出现液相物质。由于矿物颗粒间和矿物颗粒自身的毛细管作用力,液相物质对颗粒进行浸润和铺展,使得颗粒间产生液相膜,在局部应力的作用下颗粒与颗粒间重新排布。随着温度不断升高,颗粒与颗粒接触点处的溶解度大于颗粒表面的溶解度,从而使得点接触部位产生化学位梯度,接触点部位先于其他部位产生熔融液相,颗粒与颗粒之间相互粘结。液相物质借助毛细管力浸润填充孔隙部分,并使得气孔孔壁致密,从而使砖体产生一定的机械强度。烧结温度高低对于其中液相的产生至关重要,本试验分别在1 060,1 090 ℃条件下焙烧并保温30 min 后的制品扫描电镜(SEM)图如图2 所示。从图2 中可以看出,1 090 ℃温度下的焙烧制品中存在更多液相,孔隙填充率大于1 060 ℃温度下焙烧的制品,在最佳焙烧温度1 060 ℃条件下,制品内存在大量松散孔隙结构,正是这些孔隙结构使得制品具有轻质保温的作用。

图2 烧结制品SEM扫描图

制品原料中以硅铝酸盐类矿物为主,煤矸石中主要物质为石英、高岭石、白云母等,具体化学成分为SiO2,Al2O3,Na2O,Fe2O3,CaO 等。坯体放入炉内升温至470 ℃以上时,高岭石发生OH-脱除反应;温度到达540 ℃以上时高岭石结构被破坏,生成偏高岭石相;升温至573 ℃时,α-石英相转变为β-石英相,同时其体积急剧变化,增大约8%,导致岩石内部出现微细孔隙;升温到600 ℃以上时,方解石开始分解,生成CaO;当温度继续上升到850~900 ℃时,助熔性矿物(如含有碱金属氧化物Na2O 的矿物)等开始逐步反应,并形成具有相对低熔融点的共熔体,使得烧结制品致密化,强度增大,伴随产生钠长石等矿物相,在870 ℃时石英由β-石英相向β-鳞石英相转变,并伴随体积膨胀,导致坯体内孔隙进一步增大;当温度继续升高至920~980 ℃时,偏高岭石发生重大结构变化,并在1 080 ℃开始形成具有耐火性能的莫来石相;当温度超过1 000 ℃以后,Fe2O3逐渐与SiO2反应生成铁硅酸盐,并伴有玻璃相产生。利用X 射线衍射对本试验烧结成品粉末进行检验,砖体内主要含石英、赤铁矿、莫来石、钠长石、鳞石英、方石英等成分,经高温烧结后,煤矸石中高岭石相消失,在助熔剂作用下高温烧制出现莫来石相,增强了制品的耐火性能,石英相经过高温晶相转变最终出现了高温鳞石英和方石英相,增大了制品的孔隙率,增强了其耐候性能。

4 结论

本文对多孔轻质保温砖的制备及性能开展了系统研究,探究了制备过程中各原料性能、用量,以及多孔轻质保温砖制备过程中的相关工艺参数,探讨了多孔轻质保温砖具有质轻、多孔、保温、隔热、隔声等特点的原因与条件,分析了多孔轻质保温砖的烧结工艺和造孔剂成分对其性能影响。