浅谈加氢反应器的设计要点

2021-04-24范强强

范强强*

(安徽实华工程技术股份有限公司)

0 前言

随着节能减排、环境保护的要求日益严格,各行业对油品质量的要求也不断提高,给石化行业的工艺和设备带来了挑战。加氢精制工艺可以脱除原油中的硫、氧、氮和金属等杂质,是目前改善和提高石油产品质量的主要工艺[1]。加氢精制反应器是加氢装置中的核心设备[2],其作用是为原油和氢气在一定的温度、压力以及催化剂作用下进行反应提供场所。加氢精制反应器造价昂贵,且长期处于高温、高压、临氢和硫化氢腐蚀的特殊介质环境中,其运行状态关系到整个装置的生产安全,因此,加氢反应器设计时要充分考虑其特殊性,在选材、结构设计和制造要求等方面,严格遵照安全生产要求。

1 结构设计

加氢精制反应器的工作原理是将原料和氢气混合后从塔顶送入反应器,在高温、高压条件下,经催化剂进行反应。反应器中部通入冷氢,防止反应物料过热。加氢精制反应器的主体结构可见图1,其主要零部件包括筒体、封头、接管法兰和裙座。加氢反应器的常规设计流程可见图2。根据工艺专业提供的设计条件,确定设备的设计参数,选择合适的材料,对零部件进行强度计算,确定结构尺寸,然后对塔器整体进行强度校核,给出详尽而严密的技术说明和制造、检验技术要求。

图1 加氢反应器的主体结构

图2 加氢反应器的常规设计流程

1.1 设计参数

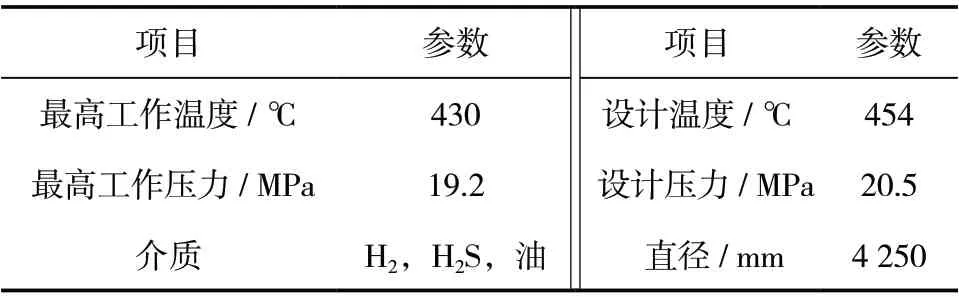

以某台反应器为例,其主要设计参数可见表1。

表1 主要设计参数

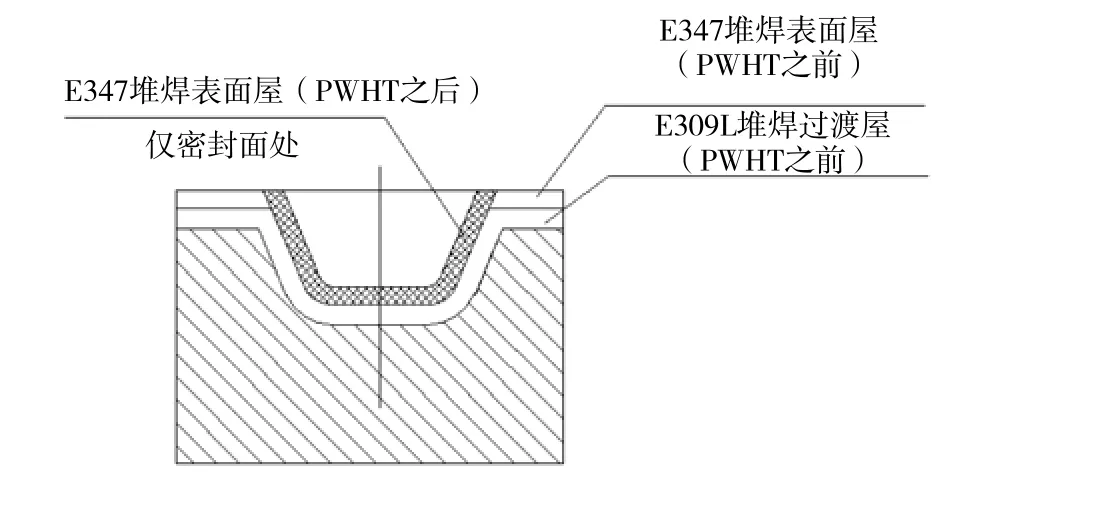

1.2 材料选择

高温、高压条件下的加氢反应器主体结构形式为锻焊结构。选择材料时主要考虑因素包括耐高温氢腐蚀和硫化氢腐蚀。根据API RP941—2016 标准中的纳尔逊曲线[3],Cr-Mo 钢具有优秀的抗氢腐蚀性能。12Cr2Mo1 是强度最高的Cr-Mo 钢,其在高温下时强度有所降低。12Cr2Mo1V 材料是在12Cr2Mo1材料的基础上添加V 元素后的改进材料,可显著提高其耐高温性能,同时减小反应器的质量。当温度超过260 ℃时,为了防止材料发生H2S 腐蚀,还需要在内壁堆焊耐腐蚀、抗裂性能好的奥氏体不锈钢(E309L+E347)。考虑到腐蚀裕量,堆焊层厚度选取7.5 mm,其中过渡层厚度不小于3.5 mm。综上,加氢反应器的筒体、封头和接管法兰均采用12Cr2Mo1V结合堆焊不锈钢的材料形式。

1.3 筒体和封头的结构形式

加氢反应器的筒体采用锻焊结构,表面仅有环焊缝,而没有纵焊缝,降低了焊缝失效的风险,提高了筒体抗周向应力的能力。

在相同内压下,相对于其他封头,球形封头所受的应力最小,约为圆筒轴向应力的一半,且厚度最薄,因此,高压容器均采用球形封头。

不等厚度的筒体和封头连接筒体不可以削薄,应采用局部加厚封头的结构形式,使连接处圆滑。

1.4 接管法兰的结构设计

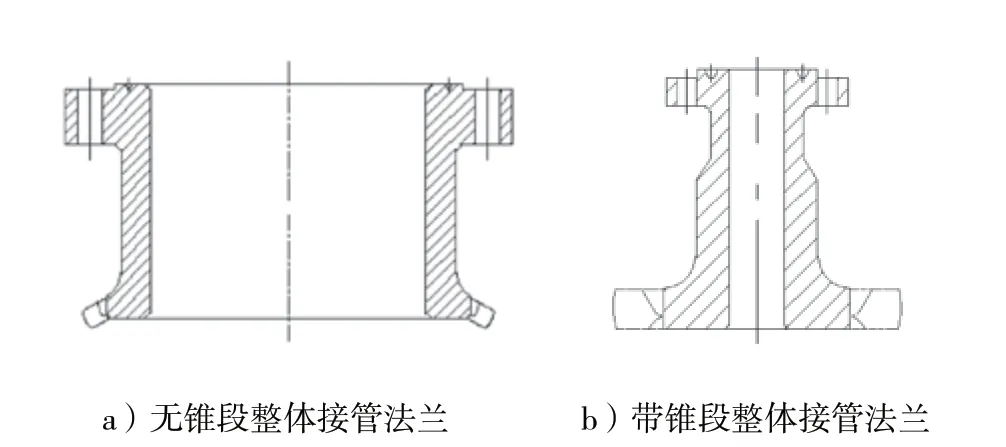

由于开孔补强的需要,该设备采用整体接管法兰,即将补强的厚壁管和法兰作为一个整体,用整锻件来制造,其结构形式可见图3。当补强厚壁管外径和法兰大端相同时选用无锥段整体接管法兰,该法兰常用于大开孔结构中,比如反应器的顶部人孔大法兰;当补强厚壁管外径比法兰大端大的多时选用带锥段整体接管法兰,反应器的一般接管法兰多采用该结构形式。

图3 整体接管法兰的两种结构形式

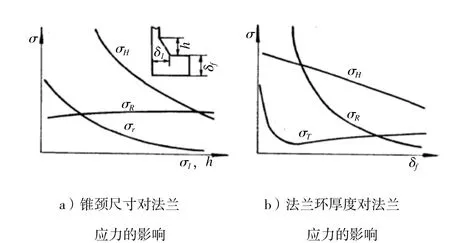

整体法兰设计时采用试算法,其结构尺寸可以参考相同公称直径的标准法兰尺寸,修改尺寸后进行计算校核。设计时应保证法兰大端、螺栓中心圆和法兰外径等结构尺寸协调,并满足强度和螺栓安装的操作空间要求。其次,法兰内径应尽量和管道专业配对法兰的内径一致,降低冲刷腐蚀几率且减小介质流动阻力。法兰主要结构尺寸包括法兰盘厚度δf,锥颈大端厚度δ1,小端厚度和锥段高度h。各尺寸参数对法兰三项应力的影响趋势是不同的,如图4 a)所示,增加锥颈尺寸(δ1,h)可降低轴向应力σH和周向应力σT;图4 b)所示,增加法兰盘厚度(δf)可明显降低径向应力σR[4]。通过调整合适的尺寸参数,可以更有效降低相应的应力,达到优化设计的目的。需要注意的是,非标法兰的计算压力应考虑管道载荷和工艺系统水压试验的影响。管道载荷应在局部应力核算时综合考虑。当反应器和工艺管道统进行水压试验时,由于管道系统水压试验的压力比设备高,因此需要按系统试验压力反推设备的设计压力或最高允许工作压力。

图4 法兰尺寸参数对三向应力的影响

加氢反应器长期处于高温、高压、易燃、易爆,且具有腐蚀性的介质环境中,其对法兰密封的密封性能要求很高。环连接面的槽锥面与垫片之间为线接触或窄面接触,密封可靠性高,因此,加氢反应器的法兰密封面均采用环连接面形式。法兰密封面为梯形槽结构,为防止母材被介质腐蚀,在与介质接触的法兰内壁和密封面上需堆焊不锈钢耐蚀层,如图5 所示[2]。需要注意的是,法兰密封面的表层堆焊及加工应在最终热处理后进行。

1.5 裙座连接段的设计

图5 法兰密封面结构

加氢反应器的裙座筒体和下封头连接处局部结构不连续,易导致应力集中。为减小该处所受应力,裙座筒体和封头连接处采用h型整体锻件,锻件上部连接筒体,下部连接封头和裙座壳,其结构形式如图 6 所示。h型锻件使对接焊缝远离应力集中区,改善了焊缝的应力水平,提高了结构的可靠性。

图6 裙座连接处段结构示意图

1.6 披挂式保温支持圈

加氢精制反应器材料为Cr-Mo 钢,应避免直接在壳体上焊接外部构件。披挂式保温支持圈采用套在顶部人孔上的固定环和束紧带来固定保温材料,不需要在设备上焊接保温支持圈,避免了焊接应力和热应力引起的开裂风险。

1.7 内件支撑凸台的结构

加氢反应器内支持圈不采用支持板和筒体角焊缝连接的结构,因为该处角焊缝属于应力集中区,易发生氢脆开裂。加氢反应器支撑凸台的结构可见图7[2]。支撑凸台和壳体为整体锻件,没有角焊缝,仅在其外表面堆焊了不锈钢耐蚀层。通过加大凸台堆焊层的外表面圆角半径,可明显降低应力集中程度。

2 主要制造技术要求

加氢反应器制造过程主要包括壳体锻造、内壁堆焊及焊后整体消除应力热处理和无损检测、水压试验等步骤。

图7 支撑凸台结构示意图

加氢反应器常处于高温、高压环境,其壳体壁厚较大,焊接时可采用窄间隙埋弧焊方法[5],该方法可减少焊材的用量,降低焊缝产生裂纹的风险。窄间隙焊接工艺经济可靠且能保证焊接质量。

所有与Cr-Mo 钢连接的焊缝均应采用全焊透形式,且必须清根,焊缝表面应磨平或圆弧过渡,降低焊接应力和峰值应力,防止疲劳裂纹的产生。

内壁堆焊前需要先将表面喷砂除锈,用布砂轮打磨内壁后采用100%磁粉检测,检测合格后预热表面。堆焊时先焊接过渡层,法兰密封面和凸台圆角处的耐蚀层应进行热处理后再堆焊,其他部位的耐蚀层应在热处理前堆焊。整个堆焊面应均匀光滑。

所有焊接、无损检测结束,并且检测合格后,设备应进行整体热处理,产品焊接试板应随设备进行同炉热处理。

3 结论

加氢反应器是加氢装置中的关键设备,其介质环境较恶劣,因此对材料、结构、焊接、检测等方面的要求较高。本文简要介绍了加氢反应器主体结构的设计流程、材料选择及零部件结构设计的要点,同时对制造和检测的技术要求进行了简单介绍,可为加氢反应器的设计提供参考。