基于Taguchi-PSO的永磁同步发电机空载气隙磁密波形优化*

2021-04-23杨宗平

沈 亮, 袁 春, 杨宗平

(1.重庆理工大学 车辆工程学院,重庆 400054;2.重庆交通职业学院 智能制造与汽车学院,重庆 402260)

0 引 言

由于电池技术尚未完全成熟,采用增程器来弥补电动汽车续驶里程不足的问题是向纯电动汽车发展阶段中的一种过渡技术,目前增程器用发电机主要采用的是永磁同步电机(PMSM)[1]。近年来,高性能永磁材料铁铷硼的出现,大大促进了永磁电机的发展,永磁同步发电机(PMSG)由于其结构简单、体积小、低噪声、高功率密度和高转矩密度而广泛应用于航空航天、海洋船舶、电动汽车、备用电源和可再生能源领域[2-3]。气隙磁密波形的正弦度对电机输出转矩、反电动势波形、铁心损耗和电磁噪声具有很大的影响,如何降低气隙磁密波形的谐波畸变率一直是研究的重点[4-5]。

胡鹏飞等[6]研究了表贴式永磁电机不同磁极形状对气隙磁场谐波的影响,提出使用分段主副磁极可降低气隙磁场和反电动势谐波,但使得磁钢加工变得复杂。罗正豪等[7]也提出采用分块永磁体替代单块永磁体的设计方案,选取极弧系数和偏心距为优化参数,达到了消除指定阶次的磁场谐波目标,使气隙磁场的谐波分量减少,同样会使永磁体加工和转子空间布置变得复杂。徐英雷等[8]研究了永磁电机磁极偏心距与空载气隙磁密波形畸变率的关系,并使用有限元仿真得出了最优磁极偏心距,但是仅对某个磁极参数进行了优化,没有考虑其他参数的影响。李延升等[9]从充磁方式的影响考虑,对比了3种充磁方式对电机气隙磁场影响的差异,并使用解析法和有限元相结合对内外转子的永磁电机进行了气隙磁场分析,提出不同转子形式的电机需要不同的充磁方式以改善气隙磁密波形的正弦度。杜刚等[10]使用解析模型分析了不同极槽配合对电机负载气隙磁场的影响,证实了分数槽对表贴式永磁电机负载运行状态下气隙磁密波形谐波具有较好的改善效果。

本文以一款小型增程器用4极36槽PMSG为研究对象,通过Taguchi-PSO方法进行多参数优化,达到了降低气隙磁场谐波含量,优化电机性能的目的。

1 原理和模型

1.1 表贴式磁极结构

表贴式永磁电机,其作用在定子内表面的气隙磁场径向分量使定子产生周期性波动和形变,当电磁力频率和电机定子系统的固有频率大小相等或者接近时,电机会产生电磁噪声和振动[11]。电磁噪声的主要来源于电磁力径向分量的影响,根据麦克斯韦定律,电磁径向力密度表达式为

(1)

式中:Br、Bt为气隙磁场径向和切向的分量;μ0为真空磁导率。

本文研究的表贴式PMSM空载气隙磁密径向分量Br的表达式为

(2)

式中:Bτ为永磁体剩磁密度;h为永磁体的厚度;δ(θ)为有效气隙长度。

1.2 PMSG模型

首先在Maxwell中建立增程器PMSG初始模型,模型采用单层Y型绕组,以降低3次谐波的影响,减小电机的铁心损耗,提升效率。增程器PMSG初始模型如图1所示。PMSG主要参数如表1所示。

图1 增程器PMSG初始模型

表1 PMSG主要参数

1.3 气隙磁密波形的影响因素

影响气隙磁密波的因素包括:气隙长度、转轴材料、极弧系数、永磁体厚度、偏心距等,对于不同结构的永磁电机,其影响程度也不相同[12]。

1.4 仿真分析

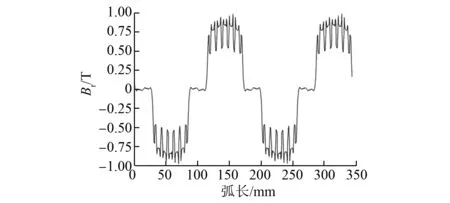

ANSYS Maxwell是一款功能强大的2D/3D电磁场有限元分析软件,其分析结果精确,操作简便,可快速高效地对各类电机进行设计与性能分析[13]。本文采用瞬态场对上述电机模型进行求解分析,利用后处理中的Field calculator功能可对电机气隙磁场进行径向分解,得到初始电机模型一个周期内的径向气隙磁密波形如图2所示。

图2 优化前气隙磁密波形

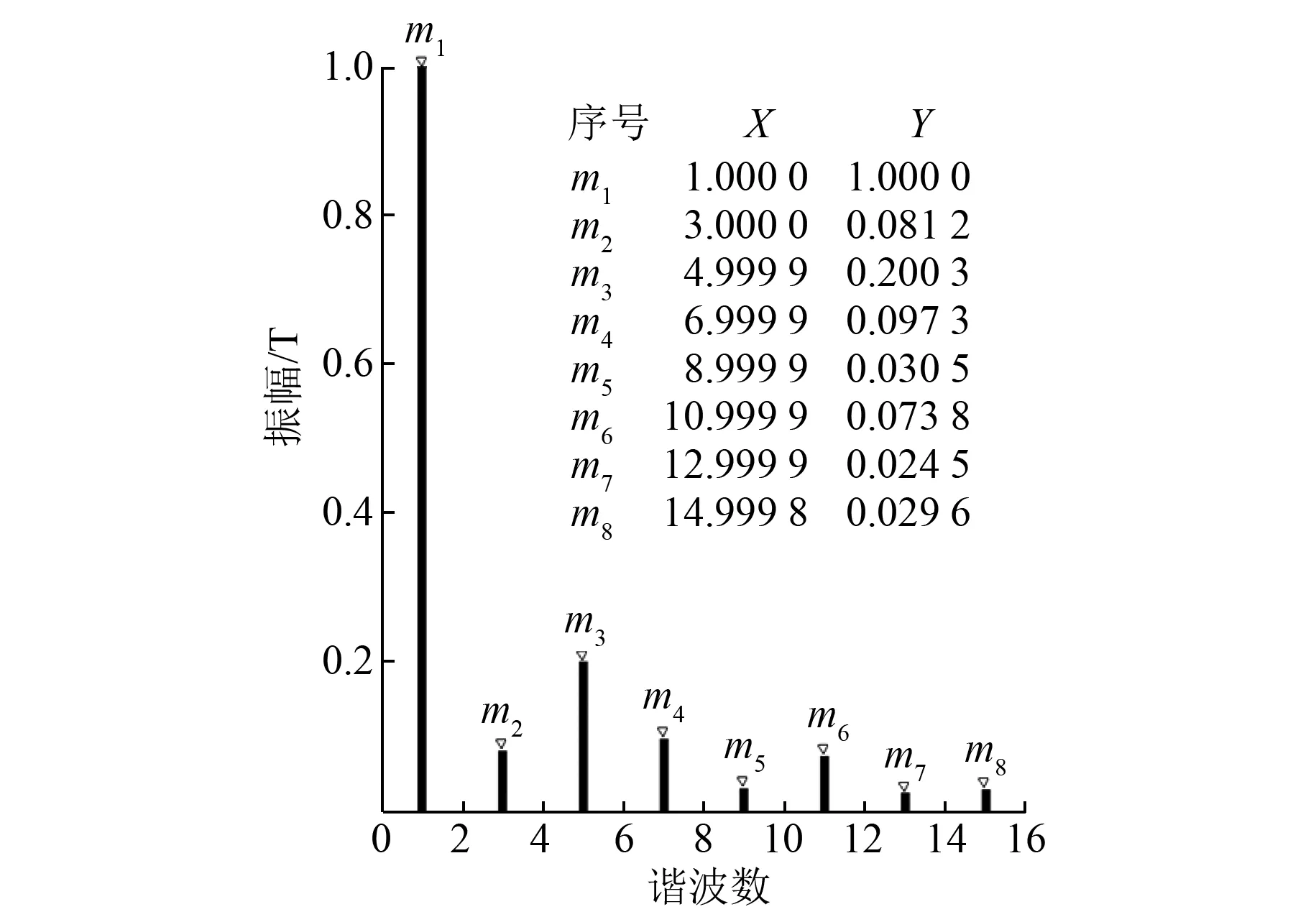

对其进行傅里叶分析,得到变换后气隙磁密谐波次数与基波幅值的结果。如图3所示,由于高次谐波幅值很小,故取前15次谐波进行分析。计算得到初始电机模型的空载气隙磁密波形畸变率(THD)为25.33%,对输出转矩和空载反电动势影响较大,需要对磁极参数进行优化,减少谐波对电机性能的影响。

图3 优化前气隙磁密谐波分量

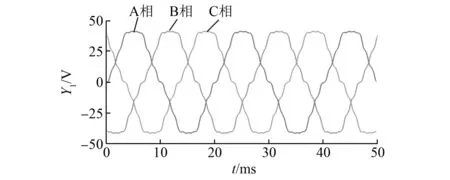

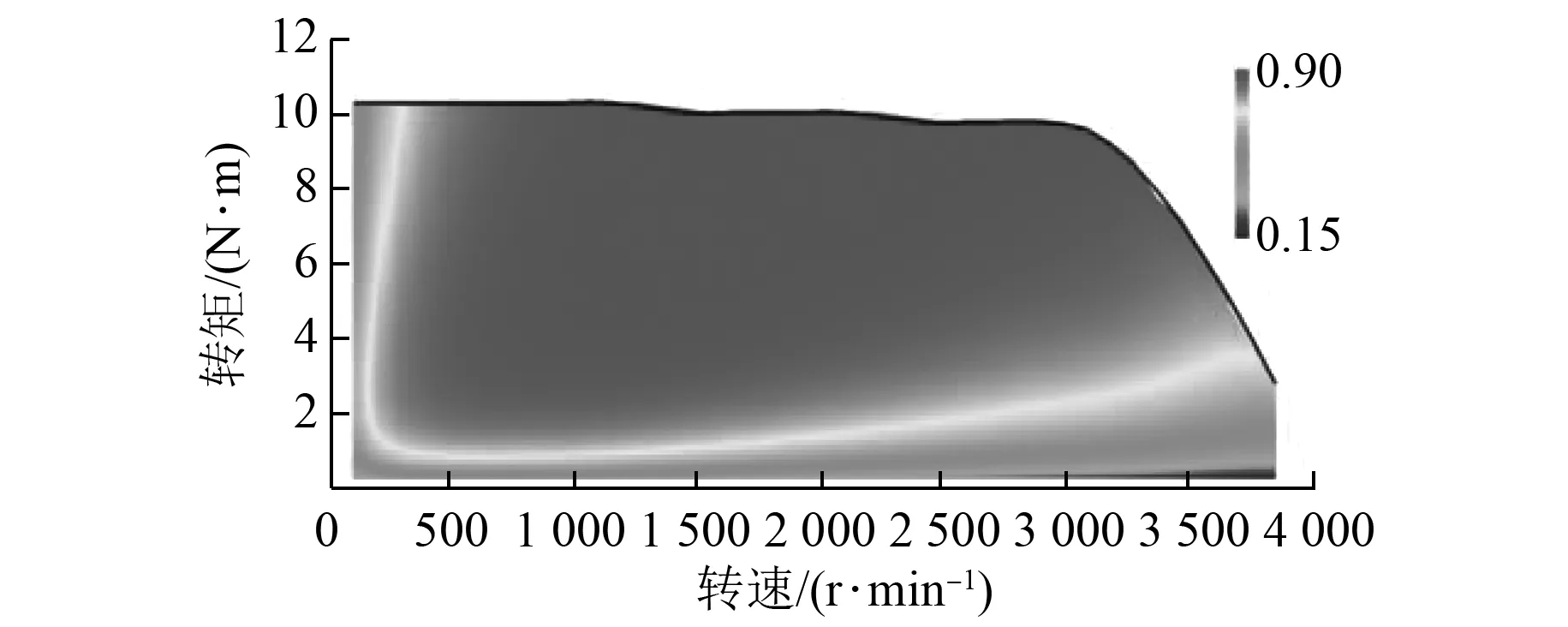

优化前的空载反电动势波形及效率MAP图如图4和图5所示。

图4 优化前空载反电动势

图5 优化前效率MAP图

2 RMxprt与Taguchi方法建立数据样本

根据电机理论知识,由于转轴材料的导磁性对表贴式永磁电机的气隙磁场几乎没有影响,因此本文选取的影响因子包括:气隙长度、极弧系数、磁极偏心距、磁钢厚度。

2.1 RMxprt参数化扫描数据初选

RMxprt是Maxwell中快速参数化建模的模块,通过磁路计算可快速得到分析结果,但是精度较低,仅适用于电机参数初选调整阶段。一般而言,通过磁路计算方法选择的潜在最优模型需要通过有限元方法进行优化改进,使结果达到全局最优[14]。本文利用RMxprt的参数化扫描功能,初步选出4个变量的数值范围。在RMxprt中扫描极弧系数的范围为0.60~0.94,考虑加工精度,扫描步长设置为0.02,经计算后确定其优化范围为0.6~0.9。同理可确定其他3个参数的优化范围:磁极偏心距5~11 mm,气隙长度0.6~0.9 mm,磁钢厚度3~6 mm。

2.2 Taguchi方法建立正交试验表

Taguchi方法是由日本学者田口玄一提出的,通过建立正交水平向量表来确定优化变量与目标,以最少的试验次数和计算量得到变量范围内的最佳组合,实现对目标的优化[15]。对于电机的多参数优化,Taguchi方法实现的步骤如下:

(1) 根据性能要求,确定电机优化的目标,并通过RMxprt参数扫描,初步确定参数取值范围;

(2) 采用正交准则,根据参数变量水平值,建立正交式试验表;

(3) 通过Maxwell软件,根据正交矩阵中的不同参数组合,依次建立电机二维有限元模型仿真,仿真求解;

(4) 对仿真结果进行均值和方差值分析,并参考电机性能评价指标,选出一组最优的方案。

本文确定的优化目标为电机气隙磁密波形畸变率,对优化的4个磁极参数的取值范围取均匀步长,所建立的参数水平因素表如表2所示。

表2 参数变量水平因素表

从表2可以看出,4个参数各有4个水平因素,最多可有44=256种组合方案,传统有限元需要进行256次仿真,对计算机内存和时间成本要求太高。因此,采用Taguchi方法建立L16的正交向量表,再使用ANSYS Maxwell依次建立电机二维有限元模型求解,以提高求解效率。考虑到永磁体的成本问题,将永磁体重量以及电机效率作为评价参考指标,兼顾电机的效率和经济性。表3为建立的正交试验向量表和有限元仿真结果,M表示永磁体质量,η表示发电机效率。

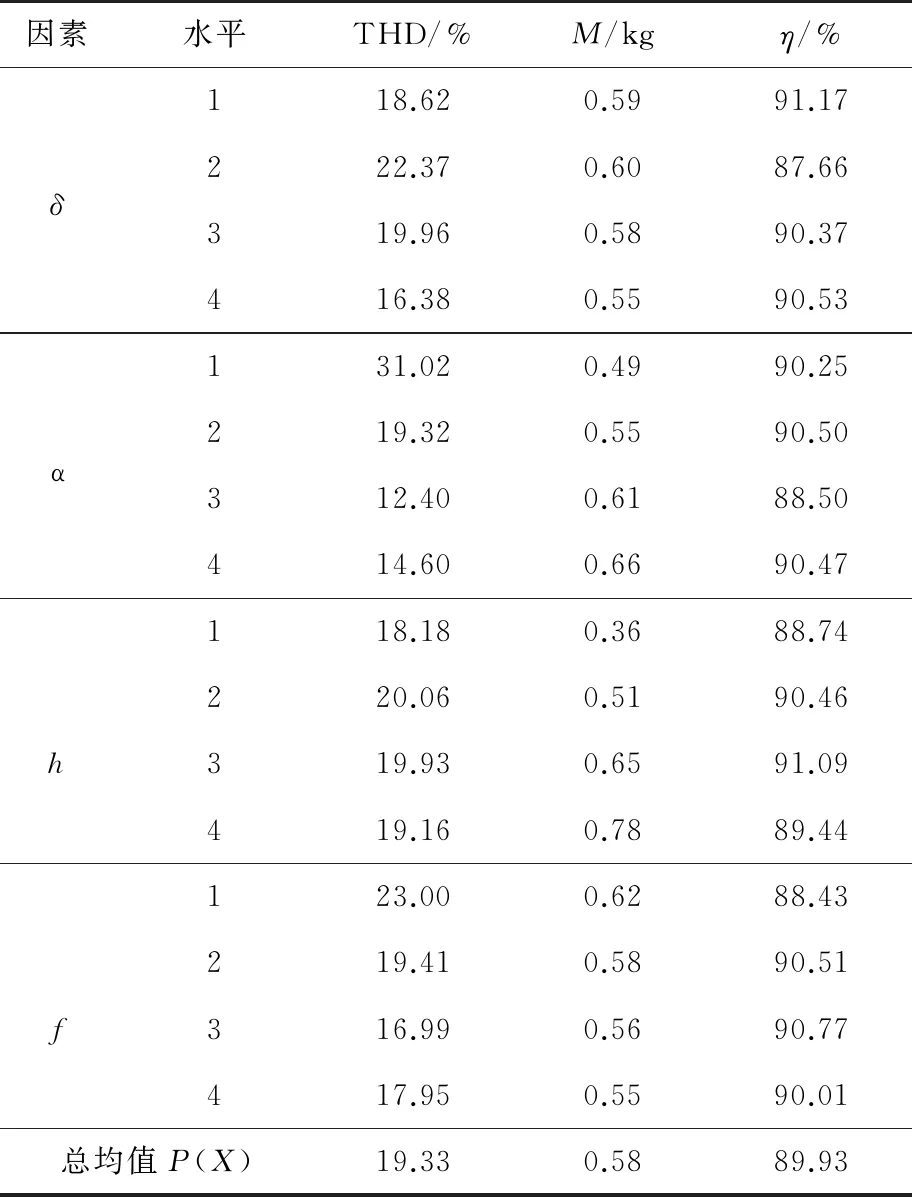

2.3 均值和方差分析

为了衡量4个参数变化时对于气隙磁密波形畸变率的影响以及重要程度的比例,需要对表4中的仿真结果数据进行均值和方差分析。首先分别计算THD、M、η的总均值,表达式如下:

(3)

同时,电机性能在每个影响因子不同水平因素下的表现存在差异,为了更好地评估每个极参数对电机不同性能的影响,需要进一步计算不同水平因素下的均值。例如,气隙磁密波形畸变率在极弧系数的第二个水平因素下的均值计算式为

THD(10)+THD(14)]=19.32%

(4)

表3 正交试验向量表和有限元仿真结果

均值计算结果如表4所示。

表4 均值计算结果

为了得到各个磁极参数对气隙磁密波形畸变率、磁钢质量、电机效率的作用比例,需要对表4中的数据进行方差分析,方差分析计算式如下:

(5)

式中:j为参数水平因素,j=1,2,3,4;Pxj为各个变量对电机性能影响的计算均值,即表5中的48个数据;P(X)代表3个总均值。

共需计算12组方差值,结果如表5所示。

表5 方差计算结果

优化组合:由表5可知,对于本文研究的增程器用PMSG,影响气隙磁密波形畸变率的4个参数的重要性占比为α>δ>f>h;对于磁钢重量,永磁体厚度是最主要的影响因素,影响比例高达82.58%,而气隙长度对磁钢重量几乎没有影响,符合实际情况;电机效率的最主要影响因素为气隙长度,其他3个因素对电机效率也有着不同程度的影响,因此电机效率是一个需要综合考虑的问题。综合以上数据分析,Taguchi组合方案中最优选择为(δ4,α4,h1,f3),此时(THD,M,η)best=(7.68%,0.38,89.24%),而未优化的初始模型(THD,M,η)start=(25.33%,0.43,90.07%),气隙磁密波形畸变率降低了69.68%,永磁体质量减少了10.81%,而电机效率仅降低了0.92%,从电机性能和成本考虑,该优化方案可以满足要求。

3 傅里叶拟合及粒子群算法寻优

Taguchi方法虽然可以得到一组方案,实现对目标性能的优化,但考虑到磁钢参数的连续变化与THD值之间的高度非线性化问题,本文将使用傅里叶模型对数据进行拟合,构造适应度函数,使用粒子群优化算法寻找最优解,以获得全局最优磁极参数组合。

3.1 傅里叶拟合模型

傅里叶拟合是通过傅里叶级数展开逼近数据,实现对离散数据的拟合,是一种高效的曲线拟合方法[16]。傅里叶拟合曲线的模型表达式为

i=1,2,…,m

(6)

式中:F(t)为拟合曲线;a0、ω为傅里叶函数的不定系数,可通过最小二乘法求解;ai、bi为各级系数;m为展开级数;t为THD。

由式(6)可看出,当傅里叶展开级数m越高,所得拟合结果应更为平滑,相应的计算次数也会随之增加。

由于16组数据离散程度高,特别是当极弧系数α=0.6时,THD值均约在30%,超过了初始模型,对于优化模型而言,属于“异常数据”,会影响拟合精度。因此,选取α=0.7~0.9的12组数据进行拟合。经过反复验证,当m=5时,拟合精度较高,如图6所示。

图6 傅里叶拟合模型

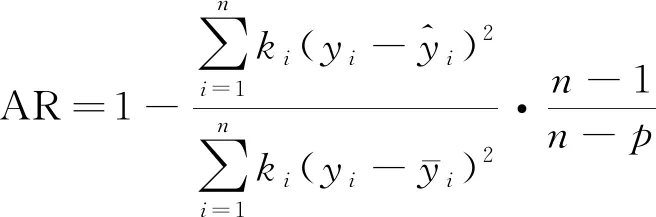

采用误差平方和SSE与校正可决系数AR来评价拟合曲线的优劣程度,有:

(7)

(8)

校正可决系数AR表示模型曲线拟合度的好坏,越接近1表示该曲线的拟合度越好,经计算SSE=4.162 1,AR=0.986 4,说明拟合曲线与实际数据吻合度好。

3.2 粒子群算法寻优

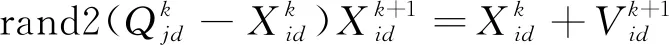

PMSM的优化设计是一个非线性、多参数、多目标的问题[17]。粒子群算法(PSO)是一种简单高效,收敛较快,具备全局寻优能力的智能算法,已广泛用于处理多参数优化问题[18]。群体中每个粒子的性质均分别用3个指标来描述:速度、位置、适应度。其中,速度和位置更新表达式为

(9)

式中:ω为权重因数;c1、c2为加速度因数,取值范围一般为0~4;Qid为个体最优位置;Qjd为群体最优位置;rand取值为0~1。

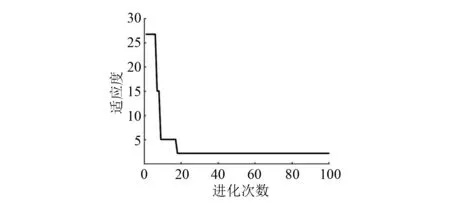

设置粒子位置为Q=(δ,α,h,f),ω=0.9,c1=c2=1.494 45,种群规模为30,进化次数为100,将傅里叶拟合模型作为寻优适应度函数,同时以永磁体质量和电机效率作为约束条件,结果如图7所示。结果显示,最优适应度值为2.398 2,即THD值为2.398 2%,此时Qbest=(δ,α,h,f)=(0.899 7,0.900 0,3.110 6,9.201 5),考虑实际情况,取Qbest=(δ,α,h,f)=(0.9,0.9,3.1,9.2),进行仿真验证。

图7 PSO寻优结果

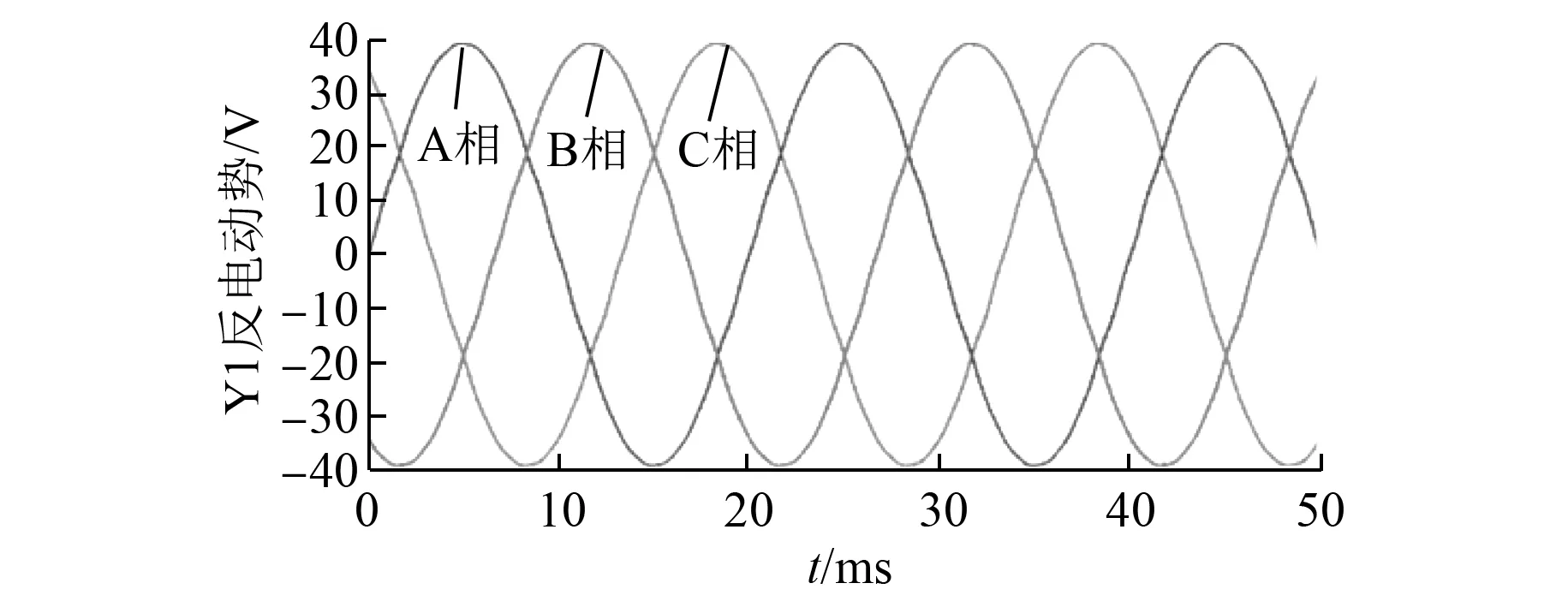

3.3 有限元验证

在ANSYS Maxwell中,将磁钢参数设置为PSO寻优的结果,进行仿真验证,其空载反电动势和效率MAP图如图8和图9所示。气隙磁密波形如图10所示。对波形进行傅里叶变换,得到结果如图11所示。此时THD值为2.53%,与PSO得到的全局最优适应度基本一致,波形得到明显改善。同时,磁钢质量M=0.39 kg,下降了8.31%,电机效率η=90.01%,几乎没有变化。因此,确定的最终优化方案为Qbest=(δ,α,h,f)=(0.9,0.9,3.1,9.2)。

图8 优化后空载反电动势

图9 优化后效率MAP图

图10 优化后的气隙磁密波形

图11 优化后气隙磁密谐波分量

4 结 语

本文针对某增程器用PMSG空载气隙磁密度波形的畸变率实现了优化,以4个磁钢参数为变量,磁钢质量和电机效率为参考评价指标,利用RMxprt参数扫描功能和Taguchi方法建立正交试验矩阵,通过有限元仿真手段获取数据样本,并对其进行误差分析,获得组合方案内的一组最优解。再通过傅里叶模型拟合样本数据,结合Taguchi和PSO算法,获得了一组全局最优的磁钢参数,并进行仿真验证。结果表明,使用Taguchi-PSO方法,空载气隙磁密波形畸变率由25.33%降为2.53%,波形得到了较大改善,磁钢质量减少了8.31%,而对电机效率几乎没有影响。