车用驱动电机系统振动测试标准分析

2021-04-23杨建川

杨建川

(无锡威孚电驱科技有限公司,江苏 无锡 214028)

0 引 言

道路行驶汽车受到车轮及悬架系统传递的地面激励振动和冲击,汽车搭载部件如发动机、变速箱、减速器、冷却散热系统、驱动电机及控制器等运转工作时,均会产生混合振动和噪声,从而影响汽车振动噪声品质以及可靠性,故驱动电机系统厂家在开发阶段做电机空载及负载工况振动噪声试验[1]。

中国国内厂家振动试验主要参照沿用国家或行业标准[2-7],如GB/T 2423.10—2008《电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦)》、GB/T 2423.56—2006《电工电子产品环境试验 第2部分:试验方法 试验Fh:宽带随机振动(数字控制)和导则》、GB/T 28046.3—2011《道路车辆 电气及电子设备的环境条件和试验 第3部分:机械负荷》、QC/T 413—2002《汽车电气设备基本技术条件》、QC/T 1022—2015《纯电动乘用车用减速器总成技术条件》等,其中驱动电机系统主要依据GB/T 18488.1—2015《电动汽车用驱动电机系统 第1部分:技术条件》(引用了GB/T 2423—2008、GB/T 28046—2011等测试方法)。

合资或外资厂家执行的振动试验,还会涉及如:国际电工委员会IEC 60068-2-6-2007、IEC 60068-2-64-2008标准,以及国际标准化组织ISO 16750-3-2007、ISO 19453-3-2018等振动试验相关国外国际标准[8-11]。本文通过上述标准对比分析,寻求振动测试标准修订方向思路。

1 分析背景

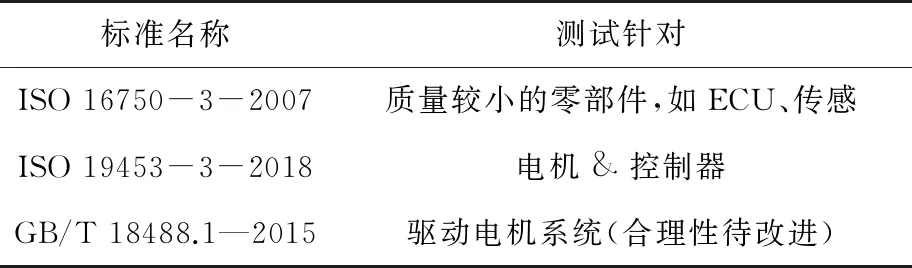

上述国标与国际标准之间的大致关系,以及主要针对或适用测试的范围如表1、图1所示。

表1 振动试验标准适用概况

图1 振动试验标准采用或引用关系

2 现行国标驱动电机系统测试方案

汽车行业振动试验方案设计主要基于零部件的安装位置及所受的载荷(道路路面或其他激励源),产生不同的振动方式(如有规律周期性的正弦振动、来自路面的随机振动)和强度等级。

通过汽车在不同道路条件下的运行监测,采集分析并形成其特征振动数据,如频率/加速度曲线、频率/功率谱密度(PSD)曲线,再按汽车或零部件预期的行驶里程/工作寿命,在振动试验台上以设定加速老化系数及循环工况进行振动测试,可以发现产品振动失效模式、提高汽车对振动环境的适应性。

针对电动汽车用驱动电机系统的振动试验测试,现行GB/T 18488.1—2015规定了2个独立的试验循环,也是目前新能源车公告准入强制要求的测试项目[12]:扫频振动测试(根据在发动机上或其他部位安装的驱动电机系统设定试验严酷等级)、随机振动测试(参照GB/T 28046.3—2011),但存在一些准确性适用性方面的不足,有待修订改进。

2.1 扫频振动测试简析

驱动电机及其控制器应能经受X、Y、Z3个方向的正弦扫频振动试验,如果驱动电机系统不与发动机连接,则按现行国标GB/T 18488.1—2015规定的“其他部位”进行振动试验,测试具体要求如表2所示。

表2 扫频振动试验测试条件

在扫频范围10~25 Hz(驱动电机系统主驱电机工作频率,对应汽车由静止过渡至起步成功阶段),扫频速率1 oct/min时,一个扫频循环SR(10→25→10)的倍频程数X1、应力循环数N1、扫频持续时间T1、8 h扫频试验对应总应力循环数Ntotal1计算如下[8](结果取整或用数量级表示):

在扫频范围25~500 Hz(驱动电机系统主驱电机工作频率,对应汽车低速至中高速行驶阶段,该频率段更贴近于传统内燃机工作频率而不是电机工作频率),扫频速率1 oct/min时,一个扫频循环SR(25→500→25)的倍频程数X2、应力循环数N2、扫频持续时间T2、8 h扫频试验对应总应力循环数Ntotal2计算如下[8](结果取整或用数量级表示):

82 234

IEC 60068-2-6-2007、GB/T 2423.10-2008等标准针对电工电子产品、推荐扫频振动试验的总应力循环数为107量级,需考虑根据不同车型搭载驱动电机系统考核需求及其工作条件进行更准确的总应力循环数设计。

2.2 随机振动测试简析

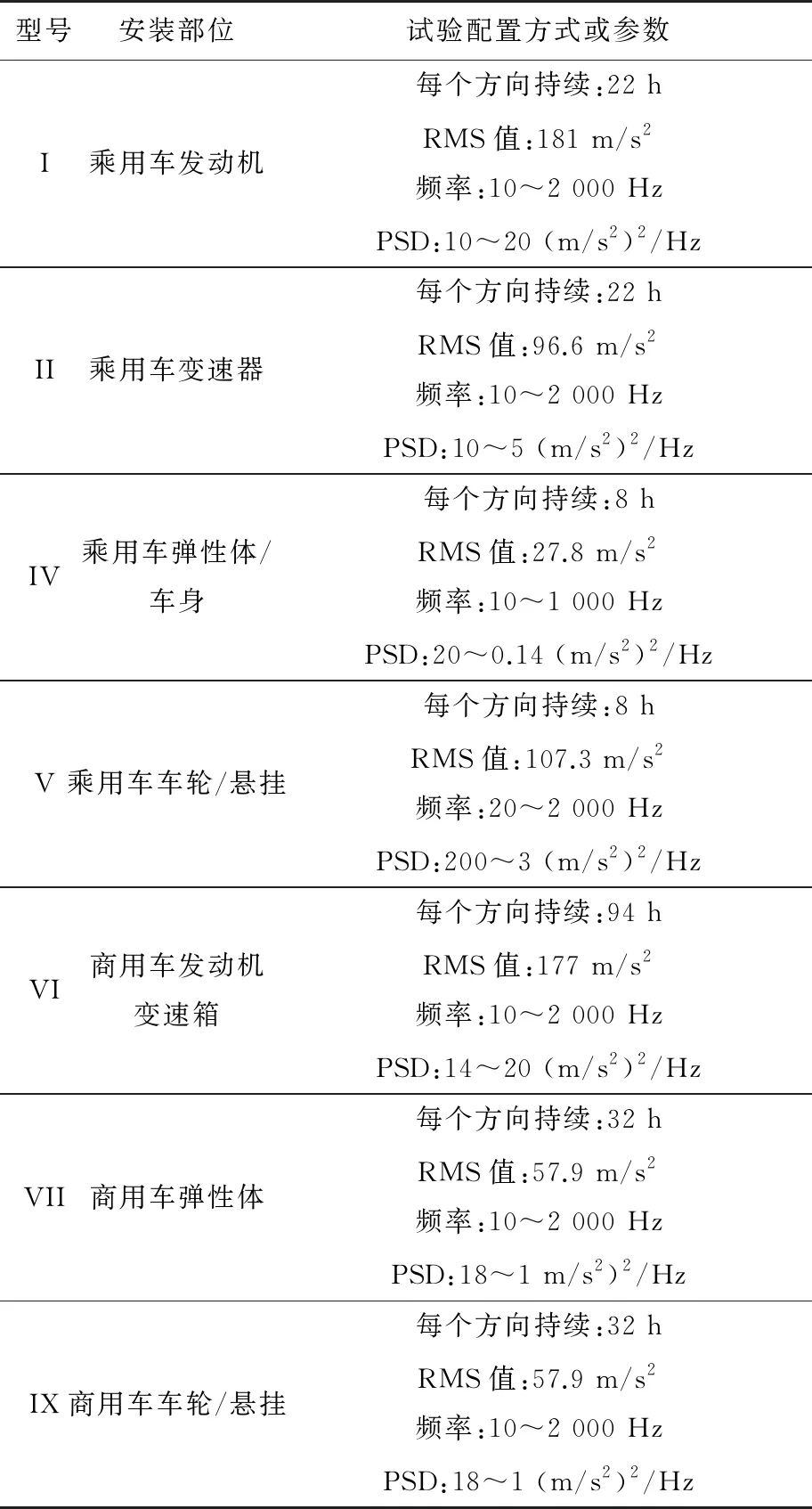

驱动电机及驱动电机控制器应能经受X、Y、Z3个方向的随机振动试验,根据不同安装部位,现行国标参照GB/T 28046.3—2011严酷度及持续时间进行试验,部分安装部位的测试要求如表3所示。

表3 随机振动试验测试条件

上述随机振动试验条件对不同种类车型及安装位置进行了合理区分配置,适用于传统发动机汽车零部件的随机振动测试。针对电动汽车用驱动电机系统的振动特性是否适合,仍需进行评估分析。

3 ISO振动试验标准对比参考

驱动电机系统振动试验可以参考的ISO 16750-3-2007(GB/T 28046.3—2011采用)及ISO 19453-3-2018,相关试验设计主要指标对比如表4所示。

表4 标准对比

ISO 19453-3-2018标准的坏路占比下降,更接近于各国道路条件的改善趋势;振动试验叠加温度循环[13],可更准确模拟驱动电机系统实际使用环境应力条件,但需考虑搭载于不同车型时的布置状态对应的温度循环差异;X、Y、Z3个振动方向,Z方向承受最严苛的振动条件;振动试验循环的老化等效里程,需要结合乘用车或商用车的具体应用需求进行设定换算。

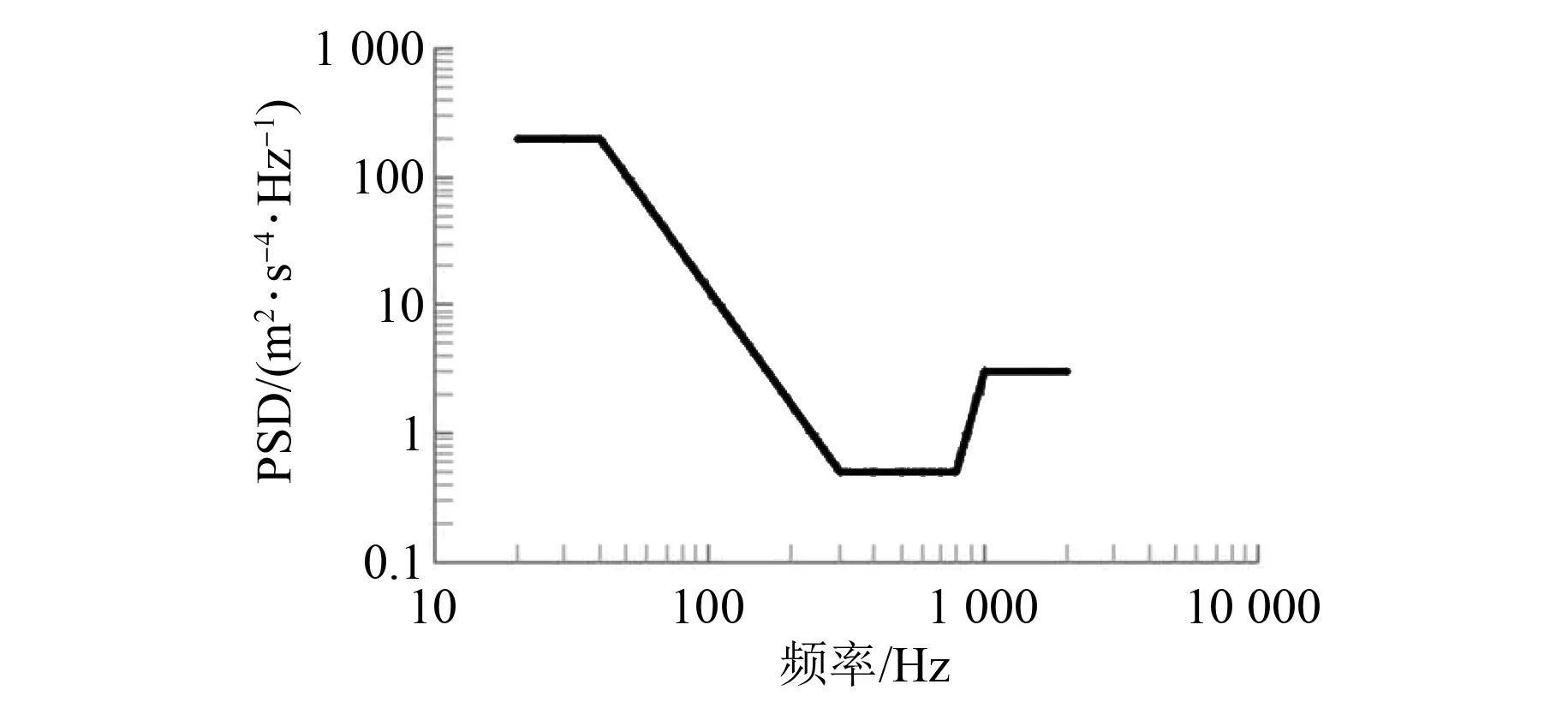

除安装于弹性体车身的零部件外,ISO 19453-3-2018针对与电动汽车直接安装连接电机的随机振动试验PSD中,X及Z方向10~40 Hz的PSD值为55~28(m/s2)2/Hz、X方向120~1 000 Hz的PSD为0.02(m/s2)2/Hz、Z方向120~1 000 Hz的PSD为0.06 (m/s2)2/Hz、Y方向为更标准的“Z”字型随机振动PSD,如图2所示[11]。

图2 ISO 19453-3-2018 III型随机振动试验PSD与频率

由图2可知,基于分体式的中央电机在车身安装连接的随机振动加速试验条件,未考虑多合一电驱动系统产品带有的更多运转部件(变速箱、减速器及电控等)的振动特性。

4 驱动电机系统随机振动试验改进

以ISO 16750-3-2007(GB/T 28046.3—2011)中乘用车变速器安装位置为例,“V”字型随机振动PSD中100~500 Hz下沉区间将用于单独的正弦振动试验,主要根据传统内燃机的气缸和活塞运动频率规律,而<100 Hz、>500 Hz这2个区间平直的PSD是基于等损伤原则的简化等效处理(随机激励载荷来自于变速箱及减速器),如图3所示[10]。

图3 ISO 16750-3-2007 II型随机振动试验PSD与频率

以ISO 16750-3-2007(GB/T 28046.3—2011)中乘用车非弹性体(车轮、车轮悬挂)安装位置为例(类似于轮毂电机形式驱动电机系统应用条件),随机振动PSD中,20~40 Hz的PSD为200(m/s2)2/Hz、300~800 Hz的PSD为0.5 (m/s2)2/Hz、1 000~2 000 Hz的PSD为3 (m/s2)2/Hz,接近于“Z”字型随机振动PSD(20~40 Hz PSD较大,主要考虑路面上低频的较大道路冲击),如图4所示[10]。

图4 ISO 16750-3-2007 V型随机振动试验PSD与频率

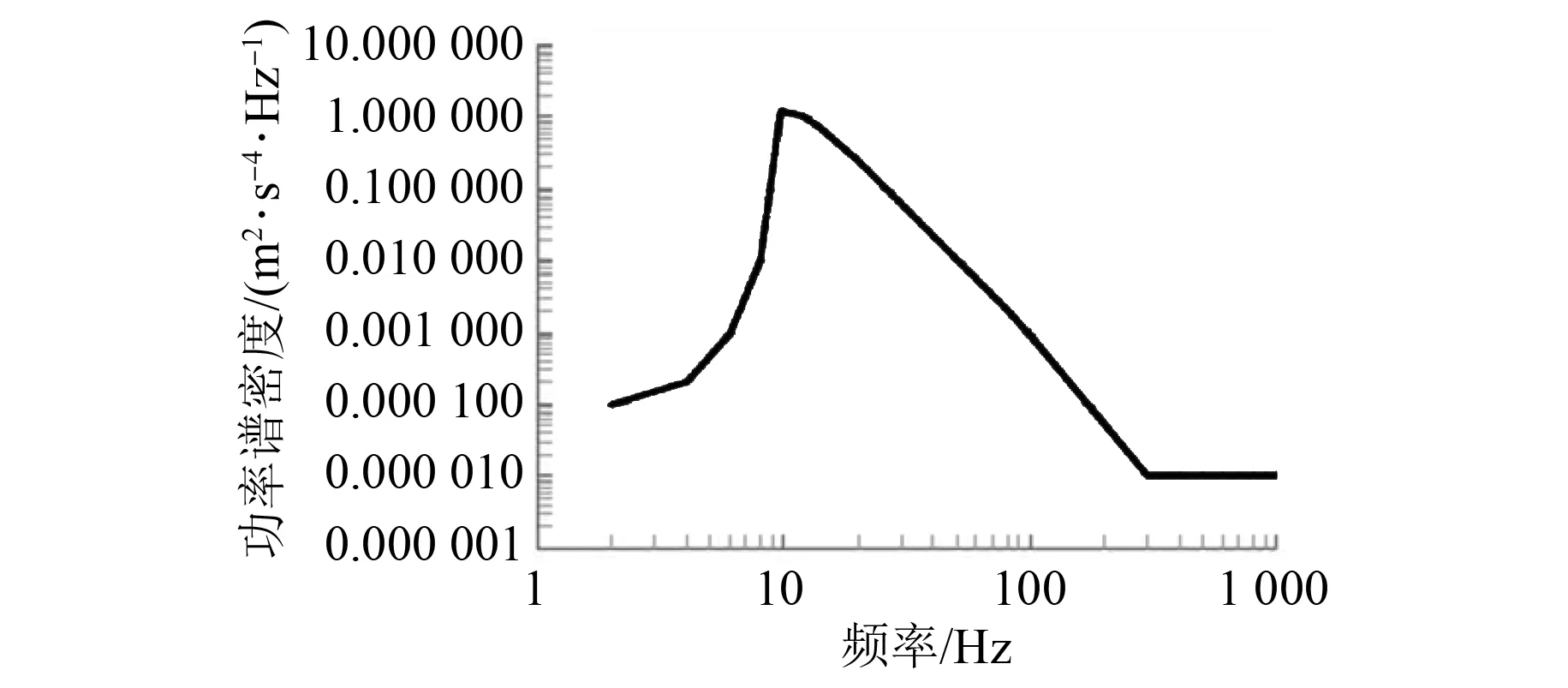

某乘用车搭载的直驱轮毂电机驱动系统(不含变速箱及减速器等传动系统部件),不考虑路面道路冲击较大的条件下,以合理的预设速度分别通过均匀波浪路、比利时路、搓板路等标准场地测试路面,实测轮端Z方向随机振动PSD(取原始测试数据各频率下对应的峰值包络线),约10 Hz出现最大振动加速度,如图5所示。

图5 轮毂电机车型的轮端Z方向实测随机振动峰值

图5中,在特定急加/减速工况会测得最大约3倍的PSD峰值,但随机振动严重区域仍主要集中在低频段(100 Hz以下);在没有变速箱及减速器等传动部件情况下,中高频段(200 Hz或300 Hz以上)随机振动PSD数量级非常小。

为了缩短试验时间、实际振动试验循环中可人为设定更大的振动量级(需保持频率特性谱型趋势),达到耐振动加速验证效果,但关键是需要根据驱动电机系统零部件的材料组成,确定振动试验时间与振动量级的等效计算关系加速因子,才能基于线性疲劳累计损伤Palmgren-Miner假设,将被测驱动电机系统的随机振动试验总应力循环数也控制在107数量级,以兼顾测试经济性及车辆等效里程换算的准确性。

因此,针对不同驱动电机系统,如分体式、二合一、多合一等不同质量及构型方案,需结合搭载乘用车或商用车不同使用工况条件,进行差异化随机振动国标试验型谱设计,避免漏掉驱动电机系统内部的部分振动载荷(如减速器等),或者采用了统一的但不合理的试验循环方案设置。可参考ISO 16750-2007及ISO 19453-3-2018等系列标准中汽车电气和气子部件产品的石体冲击试验、振动试验、机械冲击和持续机械冲击试验分类方式[14],区分道路冲击试验与随机振动试验对驱动电机系统的不同考核目标。

5 结 语

(1) 现行驱动电机系统振动测试国标或ISO标准,需要基于电动汽车用驱动电机系统搭载条件及道路条件变化而修订。

(2) 正弦扫频振动试验主要分析驱动电机系统的共振点及稳定性,现行标准需要关注电动汽车用驱动电机系统工作频率范围,并重新设计选取系统考核的合理总应力循环数量级。

(3) 随机振动试验主要关注各种道路路面、通过车轮及悬架等部件对驱动电机系统的传递振动,故需采集不同电动汽车用驱动电机系统典型振动路谱,重新进行随机振动试验型谱提炼,不能简单直接地参考采用ISO 16750-3-2007或ISO 19453-3-2018的随机振动试验条件及方法。

(4) 道路冲击试验可与随机振动试验分开制定试验标准,以确保此类低频的恶劣道路条件也能得到考核,特别是针对轮毂电机系统应用场景。